一种海上风电风机基础导管架建造施工方法

2022-08-16孟祥礼

孟祥礼

(中海福陆重工有限公司 广东 珠海 519000)

0 引 言

近年来,随着绿色发展深入人心,尤其随着碳达峰碳中和成为国家战略目标,大力发展清洁能源逐步取代化石燃料成为了共识。随着人们对绿色能源的呼声越来越高,我国风力发电行业取得迅速发展。海上风电具有规模优势,且处于用电负荷中心周边位置,利用程度高,因此,海上风电作为一种主要的清洁能源越来越受到重视,发展势头迅猛。广东省作为我国沿海大省,以其丰富的海上风能资源引领我国海上风电产业发展,先后实施了多个新建、扩建项目,如三峡风电项目、中广核南鹏岛40万kW海上风电项目、粤电阳江沙扒30万kW海上风电项目等[1]。

海上电机组主要由叶片、叶轮、机舱、塔筒、基础导管架、钢管桩等部分组成,其中风机基础导管架是海上风机塔筒与水下桩基的连接段,由导管架主体结构和过渡段组成,主要应用于单机容量较大、水深较深、地质条件较差的海上风电场[2]。

1 项目概述

中节能阳江南鹏岛300MW海上风电项目(以下简称“本项目”)位于阳东县东平镇南侧、南鹏岛南侧海域,涉海面积约47.5km2,水深23~32m,项目规划装机总容量300MW,拟布置单机容量为5.5MW的风电机组55台(其中1台限发3MW),同时配套建设1座220kV海上升压站和陆上集控中心[3]。

本项目风机基础导管架采用“四桩导管架式”风机基础结构型式,导管架安装采用水下对位、水下灌浆等技术。导管架是由若干竖向立柱(圆钢管)和横向、斜向联接钢管焊接成的空间框架结构,横向和斜向的钢管分别叫横撑和斜撑,也叫横拉筋或斜拉筋,竖向大直径圆管叫导管或导管腿[4]。

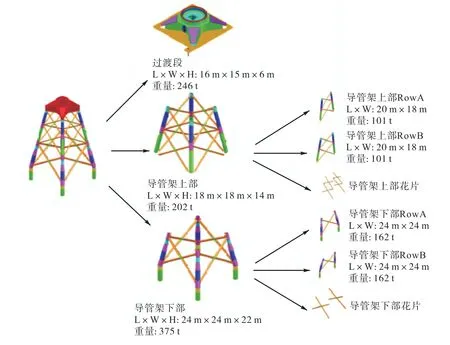

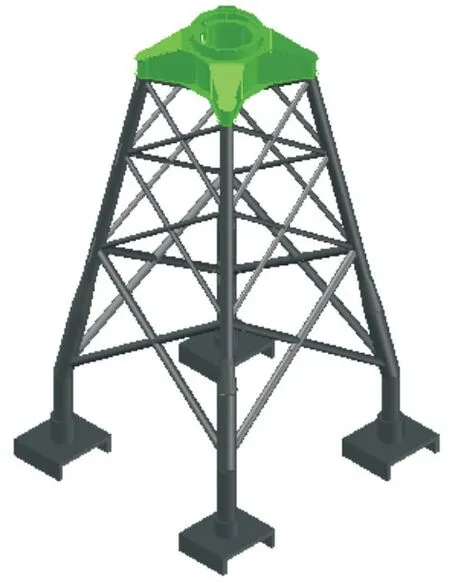

本文主要介绍陆地建造阶段基础导管架的建造过程、建造方法和注意事项等,导管架总重约871t,运输支撑重量约54t,导管架与运输支撑总重约925t,导管架主体结构如图1所示。

2 总体建造方案

项目开始施工前需要根据建造项目特点、施工环境、公司场地资源、施工设备资源、成本、安全等多方面限制因素综合考虑、不断优化,进而编制最适合本公司和本项目的施工方案[5]。

导管架的建造模式通常可分为立式建造和卧式建造2种。立式建造通常用于较小的导管架的建造,卧式建造通常用于较大的导管架的建造。本项目的导管架总重871t,外形尺寸为31600mm(长)×30730mm(宽)×49900mm(高),根据公司场地设备资源和建造惯例最终选择了立式建造模式。

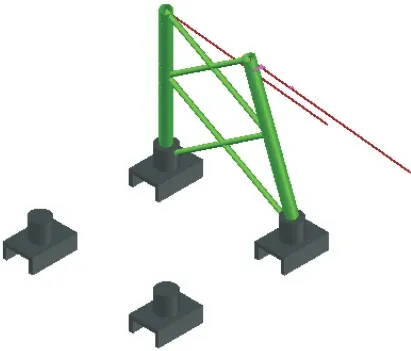

本项目在珠海巨涛总装场地进行总装,所用主要设备包括2台400t履带吊、1台200t龙门吊和SPMT运输车。根据公司场地设备资源将导管架分为三大部分,即过渡段、上部导管架和下部导管架,上部导管架和下部导管架又可分为带导管腿的立片和不带导管腿的十字花片,如图2所示。

图2 导管架主结构分解图Fig.2 Exploded view of jacket

3 建造流程

①根据导管架主结构分解图分别预制各个次结构和运输支撑。

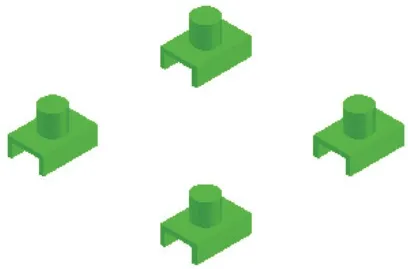

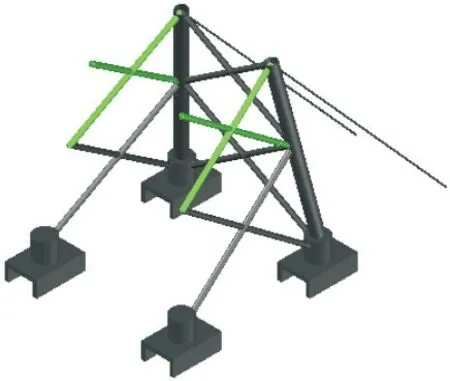

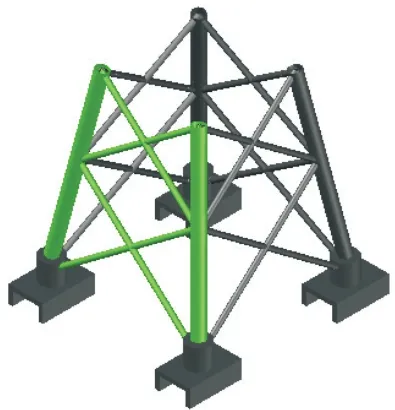

②摆放运输支撑,并总装下部导管架,如图3~6所示。

图3 摆放运输支撑Fig.3 Layout transportation support

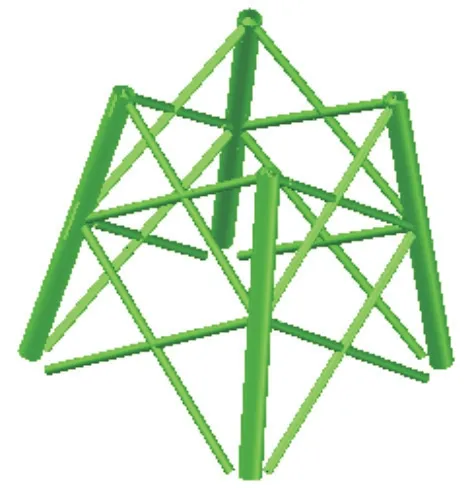

③预制上部导管架,如图7所示。

图7 上部导管架Fig.7 Upper jacket

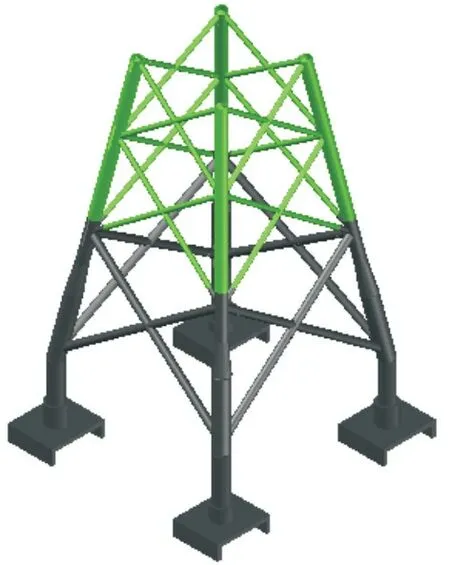

④总装上部导管架,如图8所示。

图8 总装上部导管架Fig.8 Erection of upper jacket

⑤预制过渡段,如图9所示。

图9 过渡段示意图Fig.9 Transition section

⑥总装过渡段,如图10所示。

图10 总装过渡段示意图Fig.10 Erection of transition section

⑦利用SPMT(自行式模块运输车)进行运输 装船。

本方案中,在场地资源允许的情况下可同时进行 过渡段、上部导管架、下部导管架的预制工作,以缩短项目工期和提高生产率。

图4 安装立片Fig.4 Erection of panel

图5 安装花片Fig.5 Erection of brace

图6 安装另一侧立片Fig.6 Erection of other side panels

4 施工技术难点

4.1 钢管的卷制

本项目规定管径等于或大于φ406mm的钢管采用焊接管,即钢管由钢板卷制并焊接形成,同时本项目对管的平直度、纵缝径向错边、外圆周长公差、椭圆度等均有较为严格的规定。如对平直度误差要求为任何3m一段不超过3mm;任何12m一段不超过10mm;任何超过12m一段不超过12mm。

在由钢板卷制成型并焊接的过程中最主要的影响因素是焊接收缩变形。因此,完成钢管卷制成型、外形尺寸校准和纵缝点焊固定后一般使用刚性固定法,即在钢管径向端面增加临时支撑,以减小纵缝焊接过程中引起的钢管变形和达到误差要求;同时也可采用余量补偿法,焊接前在焊接收缩的反方向预留收缩余量,通过反向收缩变形抵消焊接过程带来的尺寸误差和变形。

4.2 导管腿和拉筋的接长

完成单节钢管卷制后将单节钢管沿着轴向接长就形成了导管腿和拉筋。

所有导管腿必须按照以下要求分别进行接长:①所有组对接口都必须预留适当的焊接收缩余量;②含有MITER口的管段要先将含MITER口的管段与其一侧的直管段接长、划线、切割MITER口,最后对接MITER口;③对于一次接长、二次接长和现场接长的各管段,都必须以各管段的底端为尺寸测量基准,每次接长的各管段加工余量均预留在各接长管段的顶端;④对有预留加工余量的管段,先接长各管段,预留下道接长工序中的加工余量后切除接长管段的多余部分。

完成接长后须对工件进行检验,主要检验项如下:①直线度误差;②错边误差;③周长误差;④拼缝;⑤其他(除非另有要求,所有坡口型式或组对间隙均需遵从本项目WPS 程序;临时附件的割除)。

应尽可能限制临时附件的使用。若必须使用时,则应满足下述要求:①不可用锤击或碳弧气刨方法去除临时附件,以免伤害母材;②对于导管腿、拉筋、节点、加厚段上所用的临时附件,应使用气割方法在距母材以上5mm处割除,然后用机械方法打磨直至与母材光滑平齐;③位于涂装区域的临时附件应在涂装前按上述方法割除、磨平。

4.3 运输支撑的设计

从导管架总装开始直至运输至海上安装入海为止,运输支撑将整个项目的各种载荷传导至地面活运输船/车上是项目建造阶段载荷的主要载体,其作用至关重要。本项目采用SPMT滚装装船,运输支撑的受力计算主要使用ANSYS软件进行仿真计算。导管架运输支撑需要考虑以下2个因素。

①建造阶段:运输支撑须能同时承载基础导管架及运输支撑本体的重量、脚手架等建造工装的重量、场地最大风载荷和雪载荷、路上运输的动载荷等载荷;运输支撑还须满足SPMT运输要求,并根据SPMT运输能力、外形尺寸、排列方式、支撑的接地面积及地面承载力设计成门架式结构。

②海上运输阶段:需要承受海上运输载荷,包括纵摇、横摇、垂荡等。

每个导管架4个SPMT运输支撑,其分别分布在4根导管腿底端,每个支撑宽度方向允许内部并列2排SPMT,长度方向允许6轴SPMT进入,运输支撑各个焊缝均需全熔透焊接。

4.3.1 SPMT运输支撑材料

①材料为Q345B或以上。

②许用应力:207MPa(345×0.6API 2A 3.2.1)。

③计算参数:弹性模量E=205000MPa;泊松比ν=0.3;密度ρ=7850kg/m3。

④分析软件:ANSYS,结构强度校核采用Shell 181单元。

4.3.2 运输支撑承载能力

单个运输支撑承载能力为300t。

①导管架自重约900t,考虑10%的施工载荷,总重990t;②每个导管架4个运输支撑,平均计算每个支撑承载247.5t;③考虑1.2倍的设计系数,每个支撑承载297t,按300t承载能力校核。

4.3.3 环境载荷

根据建筑结构载荷规范,环境载荷有风载和雪载;珠海地区没有雪,只考虑风载即可。

根据建筑结构载荷规范:

式中,WK为风荷载标准值,kN/m2;βz为高度Z处风振系数;μS为风荷载体型系数;UZ为风压高度编号系数;W0为基本风压,kN/m2。

其中:βz=1;US=0.8;UZ=1.89;W0=0.5。

计算得到:WK=βzμSUZW0=0.756kN/m2

根据导管架外形尺寸估算导管架的迎风面积为400m2,风载计算如下:

式中,Fwind为风载荷,kN;A为迎风面积,m2。

每个支撑承受的风载:

式中,Fw为每个支撑风载荷,kN。

之后在ANSYS软件中建立运输支撑模型,经过网格化处理、设置约束条件、施加载荷和计算后得知该运输支撑满足项目建造和运输要求。

4.4 大型吊装方案设计

大型吊装主要包括上/下部导管架立片吊装、上部导管架与下部导管架总装时的吊装、过渡段的吊装等,这些部分的重量均超过50t,属于大型吊装,需要编制专门的吊装方案。

本项目最大的吊装作业为导管架顶部过渡段的吊装作业,其重量最重,吊装作业高度最高,导管架各部分吊装只需焊接临时挡绳柱即可,然后通过SACS软件校核吊装作业是否可行。而过渡段的吊装则因其属于非桁架结构,故无法使用SACS软件进行吊装校核,仍需使用较为复杂的ANSYS软件进行吊装校核,且需自行设计临时吊耳以安装吊装作业用的卸扣和钢丝绳等。

过渡段结构的外形尺寸(带钢平台)为:16345mm(长)×15050mm(宽)×6330mm(高),预估吊装重量(包括脚手架、吊点等临时工装和结构)为252.34t,吊装计算中包含5%质量偏差,即计算重量为265t。

在ANSYS软件中建立过渡段模型,经过网格化处理、设置约束条件、施加载荷和计算后得知该吊耳设计满足项目建造和施工要求。

吊耳在过渡段校核结果安全后即可参照吊机性能表选取吊机工况,最终选取的吊机型号为400t履带吊。

进行吊装碰撞检查。符合安全距离要求后可以实施吊装。吊装过程中为防止履带吊对场地地面造成破坏和地面沉降,可在履带与地面之间铺设路基板,以减小对地压强。

①过渡段法兰安装后对水平度要求较高,整个法兰面水平度误差不得超过0.3%。预制过渡段时,法兰先进行粗找平;导管架完成总装后再对法兰进行现场机加工,以完成精找平。

②根据场地地基承载力和项目对地基沉降的要求,确定是否对地基进行加强或垫防沉板等措施,以防止项目建设过程中出现沉降超差。

③导管架分成上下2部分总装,须确认泥浆管线和电缆护管等附件均位于导管腿外部,以避免出现总装后无法焊接导管腿内部管线的情况。

5 结 语

没有最好的建造方案,只有最合适的建造方案。任何项目的建造方案都要结合项目特点和本公司的实际情况,实事求是,充分考虑本公司及本项目的特点才能在保证按质按量完成项目建设的同时实现项目利益的最大化。

本文中的导管架的建造方案既可以立式建造,也可以卧式建造;立式建造既可以采用整体立片的方式,也可以采用划分上下部导管架的方式。整体立片方式虽然整体占优,但是却对吊装设备能力有更高的要求,在公司吊装设备能力有限的情况下将导管架分为上下2部分分别进行预制和总装,虽然增加了吊装工作量,但是却能充分利用本公司已有设备资源,在整体上实现项目收益的最大化,是最适合公司的一种方案。■