微配缸间隙活塞处理技术的开发研究

2022-08-16叶青阳

叶青阳

(上海新动力汽车科技股份有限公司,上海 200438)

0 前言

活塞与气缸的配缸间隙是发动机的重要技术参数。在不同应用环境下,发动机的结构、材料及其他技术参数不同,其活塞与气缸的配缸间隙也不尽相同。

柴油机活塞与气缸之间的配缸间隙会直接影响缸套-活塞组的工作性能,适当减小配缸间隙可有效降低活塞的敲击噪声,改善发动机的振动。但如配缸间隙过小,可能导致活塞与缸套之间的润滑油膜被破坏,二者之间的配合变差,摩擦功上升,甚至造成拉缸。因此,为了改善活塞与缸套的匹配特性,在设计过程中须考虑活塞与气缸之间的配缸间隙。本文针对微配缸间隙技术进行研究,在确保柴油机性能和可靠性的前提下,通过对活塞进行纳米技术处理,减小配缸间隙,达到降低燃油耗的目的。

1 技术方案

活塞纳米处理采用纳米级自润滑元素进行渗入处理,可减小自润滑表面的摩擦力,起到良好的摩擦学改性作用。其技术优势为:可直接对现有量产产品进行纳米渗透,在减小配缸间隙的同时,提高活塞裙部的自润滑性能,防止气缸发生拉缸损坏。纳米处理的主要工序如下:整体放入渗透池—加入渗透液—渗透(加热、保温、冷却)—清洗浸油包装,其中渗透时间采用程序控制,包括加热、保温及冷却,共计36 h。

为确保给纳米处理后的活塞满足常规活塞设计的要求,从尺寸及材料特性方面对纳米处理前后的活塞进行对比分析。经测量,活塞本体在纳米处理前后的布氏硬度(HBW10/100)分别为119 HB和100 HB,活塞本体的布氏硬度下降19 HB,下降趋势明显[1]。

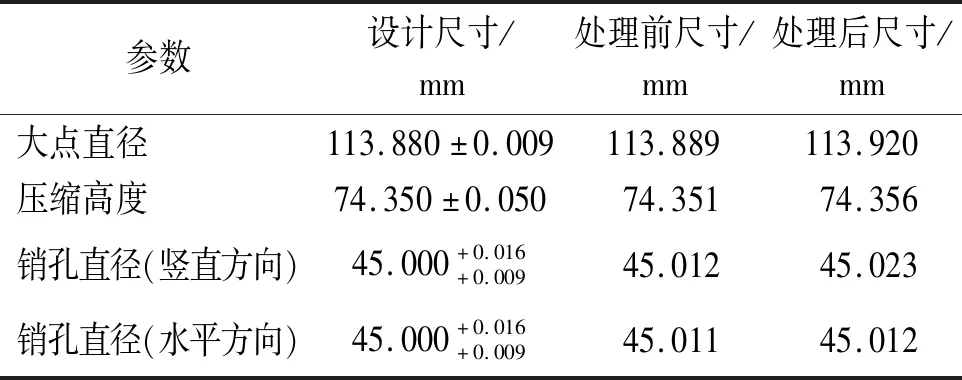

活塞纳米处理前后,活塞本体的主要尺寸对比见表1,处理后活塞大点直径(即活塞最大截面上的长轴直径)增加了0.030 mm左右,销孔直径也有不同程度的增加。由此可见,采用纳米处理后,可以达到微配缸间隙的目的。

表1 活塞纳米处理前后主要尺寸对比

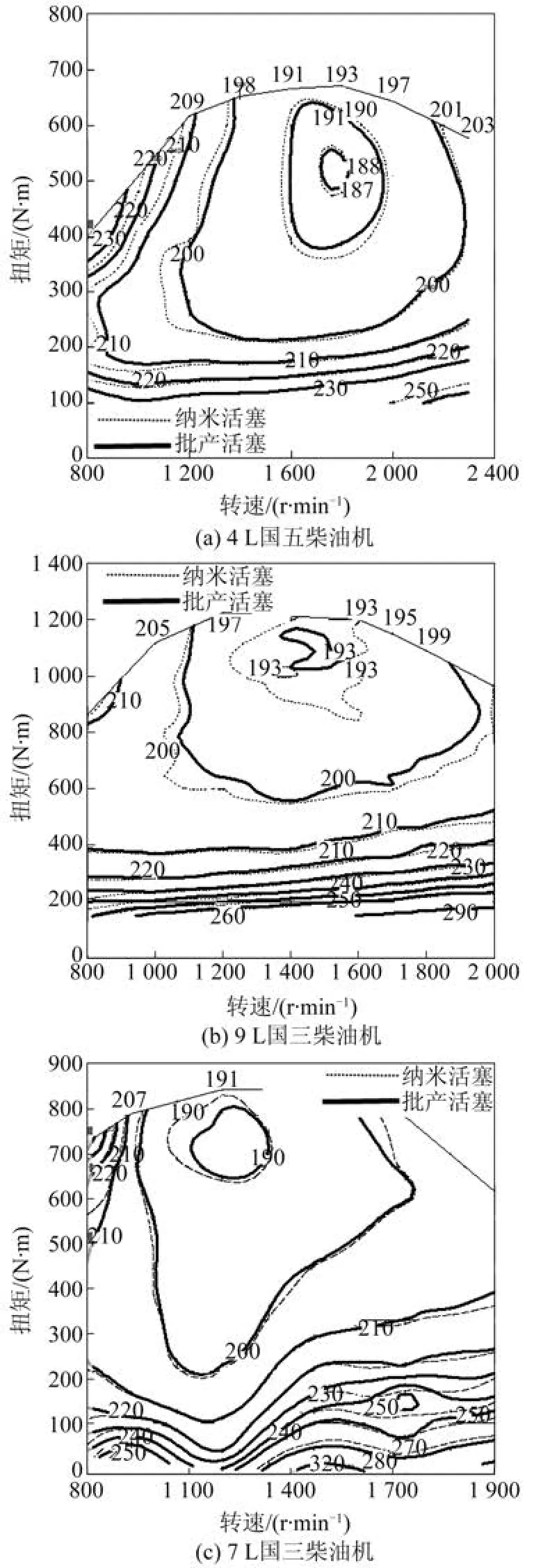

体积稳定性是指活塞裙部直径变化的百分比,直接影响活塞的使用性能和寿命。活塞裙部呈椭圆形,因此需要对比分析长轴(垂直于活塞销孔座轴线方向)和短轴(销孔座轴线方向)这2个方向的体积稳定性。经纳米技术处理,活塞长轴方向的体积稳定性基本无变化,短轴方向的体积稳定性降低约46.5%。由此可见,纳米处理可改善活塞的体积稳定性,结果见表2。

表2 活塞经纳米技术处理前后体积稳定性对比

活塞本体材料经纳米处理前后的金相对比如图1所示。由图1可知,本体材料在纳米处理前后没有明显变化,金相等级均为3级。

图1 活塞本体材料经纳米处理前后的金相对比

综上所述,经纳米处理后活塞本体硬度下降19 HB,降低了16.7%,活塞大点直径比原始尺寸增加了0.030 mm,体积稳定性提升了46.5%,金相组织没有明显变化。满足发动机的正常运行要求,可以进行后续的性能试验。

2 性能试验

2.1 燃油消耗率对比

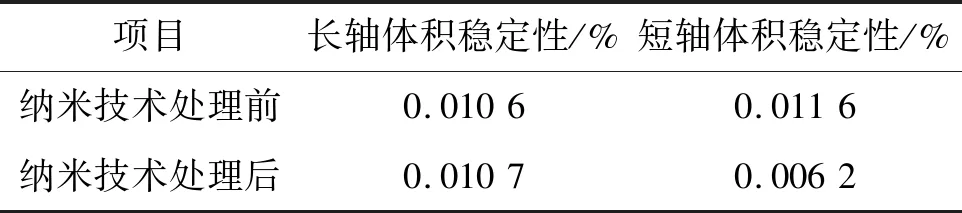

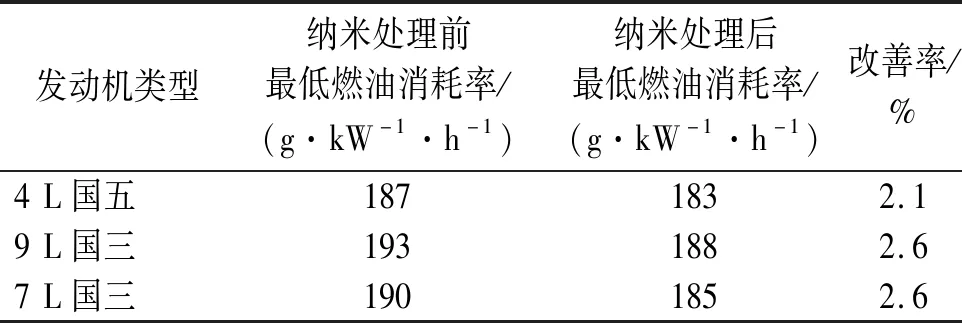

为了减小测试误差,分别选用上海新动力汽车科技股份有限公司研制的满足国五排放要求的4 L柴油机(以下简称“4 L国五”)、满足国三排放要求的9 L非道路用柴油机(以下简称“9 L国三”),以及满足国三排放要求的7 L非道路用柴油机(以下简称“7 L国三”),在相同发动机台架和测试设备下,进行性能对比。各机型的最低燃油消耗率见表3。采用纳米技术后,4 L国五柴油机的最低燃油消耗率降低了约4 g/(kW·h),改善率为2.1%;9 L国三和7 L国三柴油机的最低燃油消耗率均降低了5 g/(kW·h),改善率约为2.6%。各机型万有特性油耗曲线如图2所示。由图可知,采用纳米技术后,各机型的最低燃油消耗率覆盖的工况范围远大于原发动机。测试结果表明,活塞经纳米技术处理后,发动机最低燃油消耗率降低了2.0%~2.6%。

图2 各机型万有特性油耗曲线

表3 各机型最低燃油消耗率对比

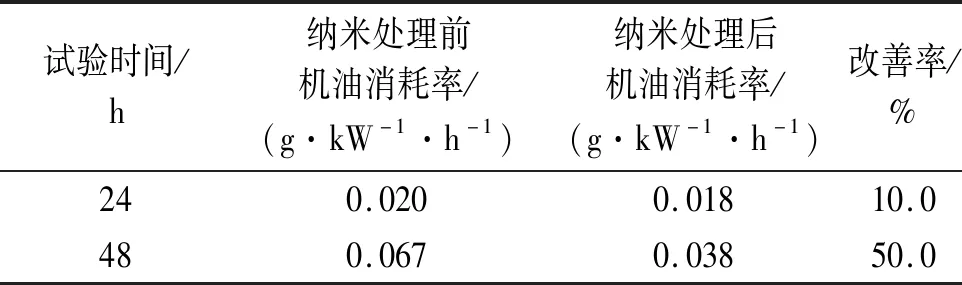

2.2 机油消耗率对比

选用4 L国五柴油机进行后续的机油消耗率以及摩擦功试验。机油消耗率采用称重法测量,分别进行24 h和48 h的对比试验,结果见表4。由表可知,采用微配缸间隙方案的发动机的机油消耗率优于原发动机,且随着时间的增加,机油消耗率的改善情况更加显著,24 h时机油消耗的改善率为10.0%,48 h时机油消耗的改善率达到50.0%。

表4 活塞纳米处理前后机油消耗率对比

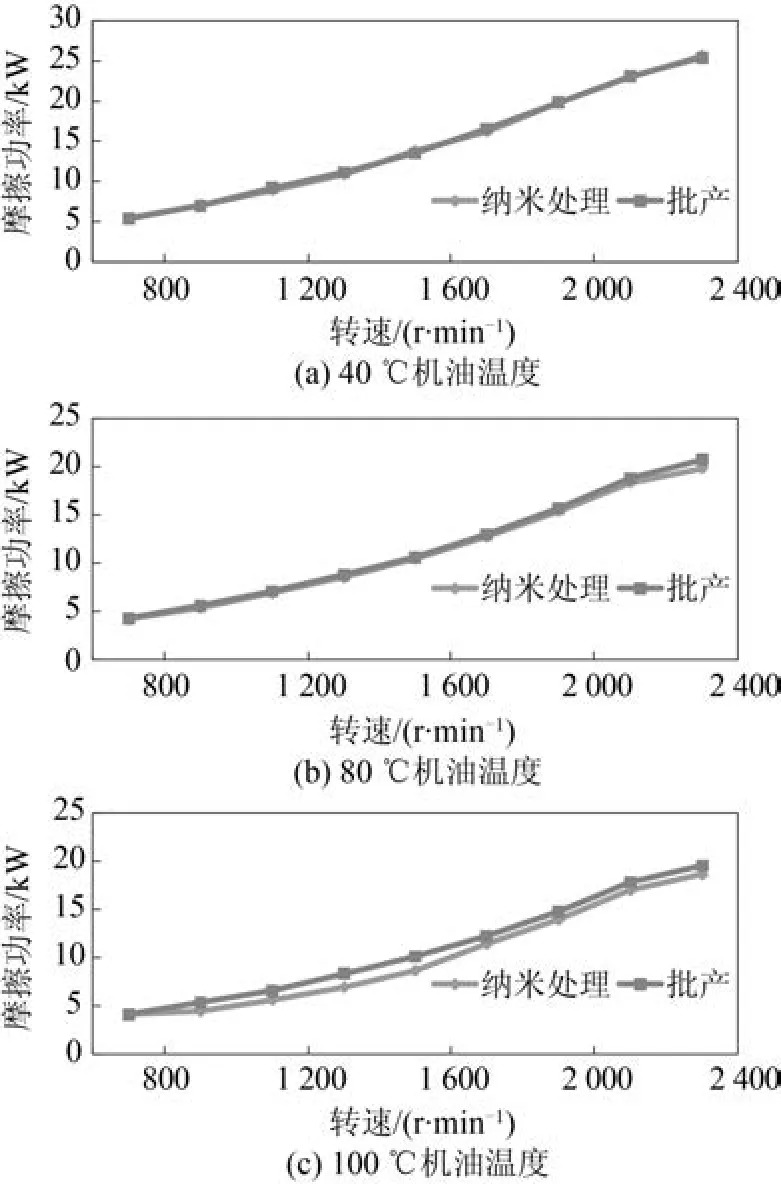

2.3 摩擦功对比

针对4 L国五柴油机,选取机油温度分别为40 ℃、80 ℃和100 ℃时对纳米处理前后的活塞进行摩擦功对比,结果如图3所示。从图3可以看出,在机油温度为40 ℃和80 ℃时,2种活塞的摩擦功变化趋势相当;在机油温度为100 ℃时,在各转速区间内,纳米处理后的活塞比纳米处理前的活塞摩擦功下降约0.5~1.0 kW。

图3 不同机油温度下的摩擦功对比

综上所述,与原发动机相比,经纳米处理后的发动机的燃油消耗率、机油消耗率及摩擦功等性能均有所改善,说明该技术方案是有效的。但相比常规设计,配缸间隙减小了0.02~0.03 mm,活塞材质本身的硬度也下降了约20 HB,因此需进一步进行耐久性考核,确保该方案具备投入生产的可行性[2]。

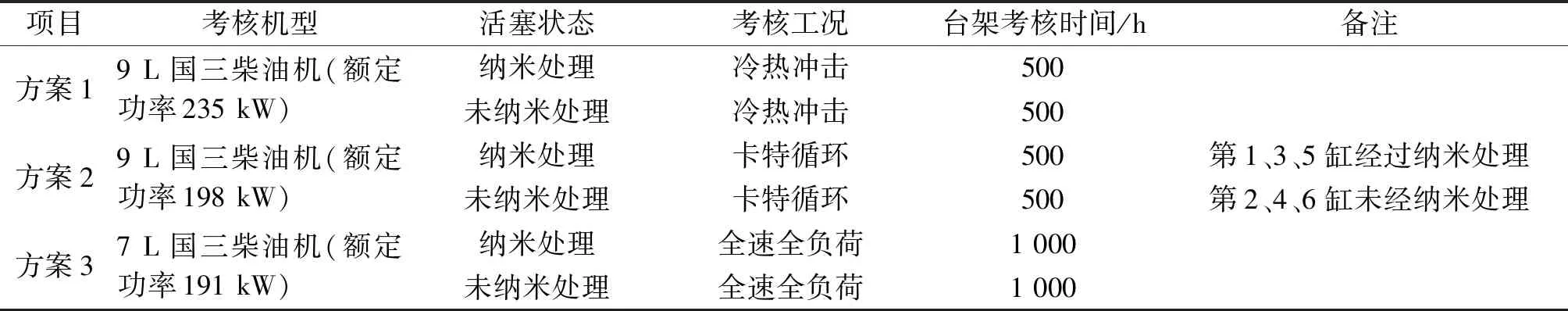

3 可靠性试验

为了验证经纳米技术处理后的活塞可靠性,选取3款发动机进行台架耐久性考核,试验工况包括冷热冲击试验、卡特循环耐久试验及全速全负荷耐久试验,具体可靠性考核方案见表5。

表5 可靠性考核方案

分别从机油消耗率、漏气量、活塞裙部及销孔尺寸等几个方面进行耐久试验对比,考核结果见表6。由表6可见:① 耐久试验前后,各方案中的发动机机油消耗率和漏气量均满足发动机整机技术要求,经纳米技术处理的活塞表现更佳;② 从活塞裙部大点位置减小量来看,经纳米技术处理的活塞磨损量大于原活塞磨损量,但仍满足可靠性考核要求,主要是顺应性变形导致活塞磨损量偏大;③ 从活塞销孔垂直方向减小量来看,经纳米技术处理前后的活塞销孔磨损值相当。

表6 可靠性考核结果

综上可得,经纳米技术处理后的活塞满足可靠性考核要求,具备投入生产使用的条件。

4 结论

通过对多款发动机的燃油消耗率、机油消耗率及摩擦功的发动机台架性能试验进行对比研究,得出以下结论。

(1)活塞经纳米技术处理后,发动机燃油消耗率降低2.1%~2.6%,机油消耗率降低10.0%~50.0%,摩擦功可降低0.5~1.0 kW,大幅提高了发动机的燃油经济性,且降低了客户的用车成本。

(2)通过发动机500 h冷热冲击试验、500 h卡特循环试验及1 000 h全速全负荷试验,可以得出:经纳米技术处理后,活塞裙部大点直径磨损量小于0.020 mm,销孔直径磨损量小于0.015 mm,均满足发动机的可靠性要求;同时,机油消耗率和漏气量也满足各款发动机的开发指标要求。试验结果显示,机油消耗率降低了10.0%~30.0%,漏气量降低了1.0%~13.0%。

综上所述,经纳米技术处理后,活塞的各项性能及可靠性均满足发动机整体设计要求。