天然气发动机缸压不均匀问题的计算分析

2022-08-16魏威曾丽丽吕锋李壮张小姣谢夏琳

魏威,曾丽丽,吕锋,李壮,张小姣,谢夏琳

(广西玉柴机器股份有限公司,广西 玉林 537005)

0 前言

为满足国六排放标准要求,重型天然气发动机采用当量燃烧与废气再循环(EGR)组合的排放技术已成为天然气重卡市场的主流。该类型发动机仅搭配三元催化器(TWC)即可满足现阶段污染物排放法规的要求。

但是,采用该排放技术路线的发动机存在一些问题,如随着EGR率的增加,进气氧含量降低,燃油经济性变差,发动机平均有效压力的循环变动增大,燃烧稳定性变差[1]。此外,EGR率越高,进气温度越低,相对湿度越大,进气系统内的水蒸气越容易形成冷凝水[2]。冷凝水的增加,会影响到发动机的缸内燃烧;同时,随着缸内进水量升高,发动机做功能力降低,缸内热负荷降低,缸内平均湍动能也随之降低[3]。因此,采用当量燃烧与高EGR率组合的天然气发动机,面临着高EGR率和大量进水带来燃烧恶化的风险。

1 原因分析

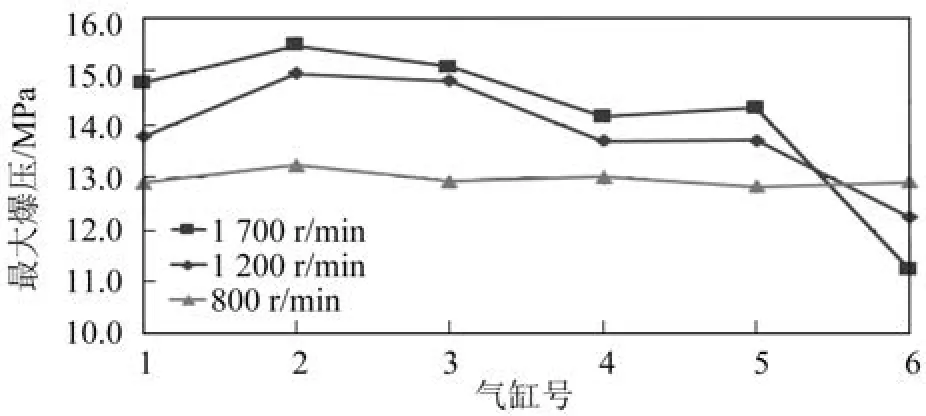

在满足国六排放法规的某款天然气发动机的燃烧系统开发过程中,出现了第6缸爆压低和放热率低的现象,且随着发动机转速升高,第6缸与其他缸的差异不断增大。该发动机在不同工况点时的EGR率如图1所示,在不同转速下各缸最大爆压如图2所示。经初步分析,出现该现象的可能原因如下:① 第6缸的进气混合不均匀;② 有较多冷凝水进入了第6缸。为了找到该型发动机缸压不均匀的主要原因,首先对进气系统内燃气、EGR废气与空气的混合气进行均匀性计算与分析,然后对进入气缸的冷凝水进行均匀性计算与分析。

图1 发动机在不同工况点时的EGR率

图2 发动机在不同转速下的各缸最大爆压

2 计算模型及边界条件

2.1 进气均匀性计算

本文以上述6缸燃气发动机为研究对象,采用一维和三维耦合计算分析方法对进气均匀性进行研究,以提高计算的准确性。首先,利用AVL-BOOST软件建立发动机的一维热力学仿真模型,并用试验数据标定;其次,利用AVL-FIRE软件建立进气系统的三维计算流体动力学(CFD)模型;最后,采用一维和三维耦合仿真分析方法对进气系统进行瞬态模拟计算[4]。通过计算进行以下分析:① 采用三维CFD模型输出各缸的瞬态混合气和EGR质量分数,经过质量加权平均,评价各缸相对平均值的偏差;② 通过三维CFD模型输出各缸的瞬态进气量,评价各缸进气量相对平均值的偏差;③ 通过一维热力学分析,得出发动机热力学数据,评价其对发动机性能的影响。

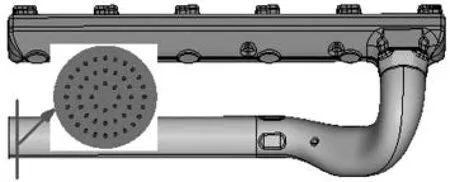

发动机进气系统的三维模型如图3所示。从发动机冷却中冷系统到进气道前的区域,包含了节气门前接管、节气门、混合器、进气接管和进气总管等部件。本文对进气系统原模型方案与优化后的新模型方案进行仿真对比,其中原方案为目前正在使用的模型方案,新方案在进气接管处采用了大拐弯设计,避免气流直冲进入第6缸。在EGR系统入口及各缸歧管处进行流量和压力边界耦合,燃气入口采用恒定的质量流量边界。

图3 进气系统模型方案

仿真计算选取了2个工况点,分别为转速1 700 r/min的最高功率标定点和转速1 200 r/min的低速最大扭矩点。在不同工况点,调整节气门开度,最终使节气门在2个工况点处的开度分别达到75°和39°。

2.2 进水均匀性计算

如果采用两相流的方法对水蒸气的冷凝、分布和运动规律进行完整的分析,计算过程相对复杂且耗时较长,无法满足项目开发的进度和需求。因此,采用了一种简化计算方法,其具体步骤如下:① 在接管中设置喷孔为持续喷水状态;② 模拟混合气中由水蒸气冷凝成的水滴;③ 分析水滴的运动规律和分布趋势。

进水均匀性计算模型如图4所示,包括接管和总管。将模型的接管入口段向上延长0.5 m,并在接管入口附近设置喷孔,喷孔设置为三环结构。由于接管的中心区域温度较高,产生冷凝的风险较低,因此接管中心区域不设置喷孔。计算工况转速设置为1 700 r/min,采用三维瞬态计算类型,进出口边界条件设置为一维热力学仿真。通过计算,得到各缸的累积进水量,在各缸完成全部工作循环后,统计进水量,得到以下参数:① 总进水量与总喷水量的比值,反映各缸的总进水量情况;② 各缸进水量在总进水量中的占比及偏差,反映各缸进水量情况。

图4 进水系统模型方案

3 进气均匀性计算与分析

3.1 最高功率工况点的进气均匀性分析

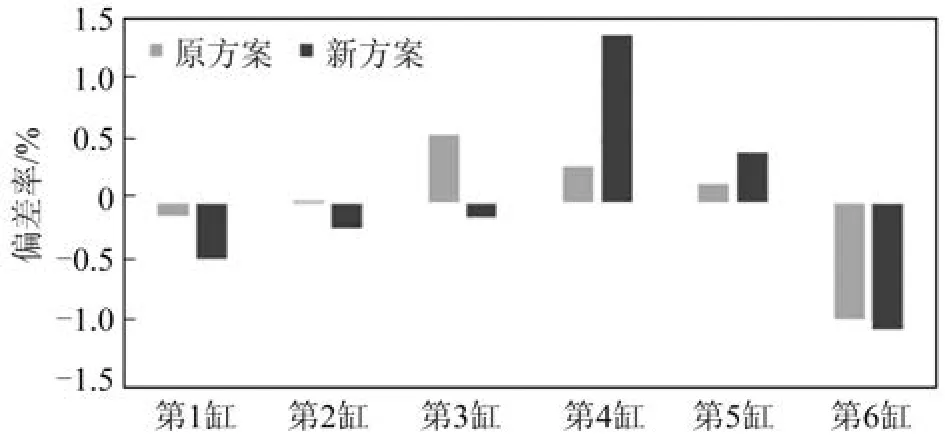

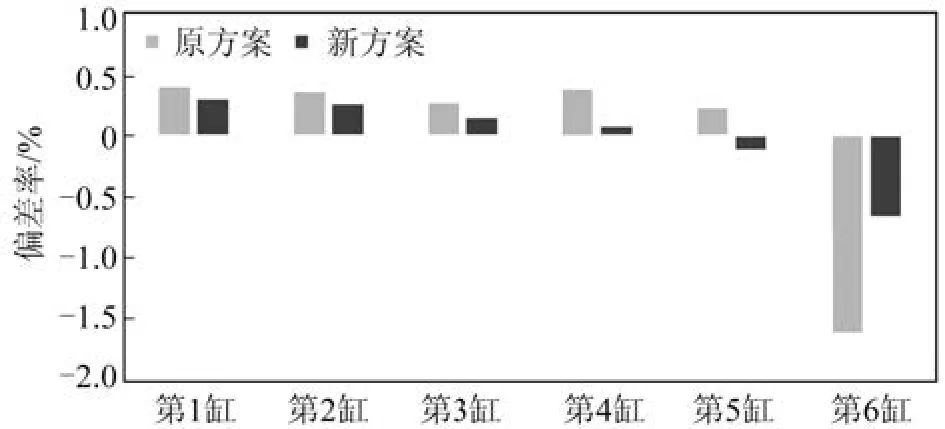

经过仿真计算,可以得到2种方案在最高功率工况点的混合气相关参数。各缸EGR率相对于总EGR率的偏差率如图5所示。2种方案的EGR均匀性较好,且偏差率均在±1.5%以内。

图5 各缸EGR率的偏差率

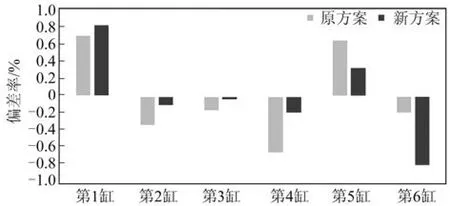

各缸燃气质量分数的偏差率如图6所示。2种进气系统模型方案的燃气均匀性都较好,且偏差率均在±1.5%以内。2种方案均显示,第6缸的燃气质量分数偏小,其最大偏差率在1.0%以内。

图6 各缸燃气质量分数偏差率

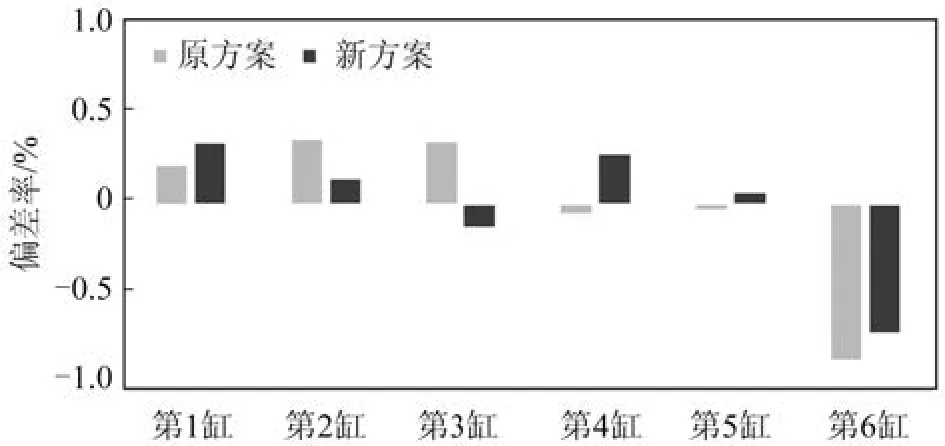

各缸进气量的偏差率如图7所示。2种方案的各缸进气量偏差均较小,其偏差率基本在±0.5%以内。

图7 各缸进气量偏差率

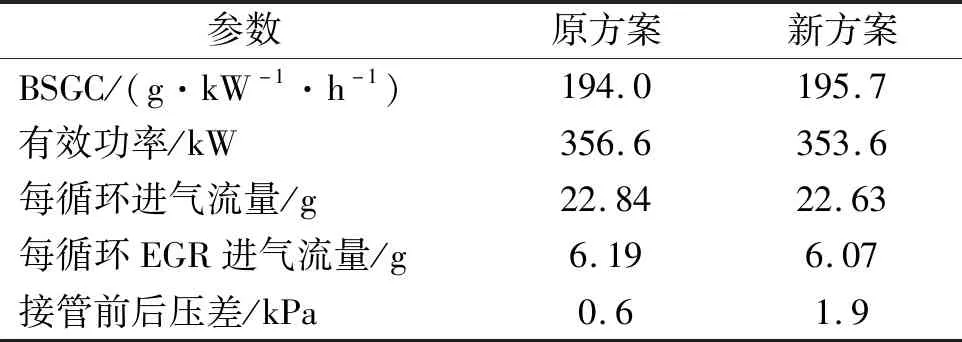

发动机在最高功率工况点的一维热力学仿真计算结果见表1。由表可知,原方案的接管前后压差为0.6 kPa,新方案的接管前后压差为1.9 kPa。由于原方案进气接管的进气阻力较小,相对于新方案发动机,原方案发动机的比气耗(BSGC)低,有效功率高,且进气流量和EGR进气流量均略高。

表1 最高功率工况点的一维热力学计算结果

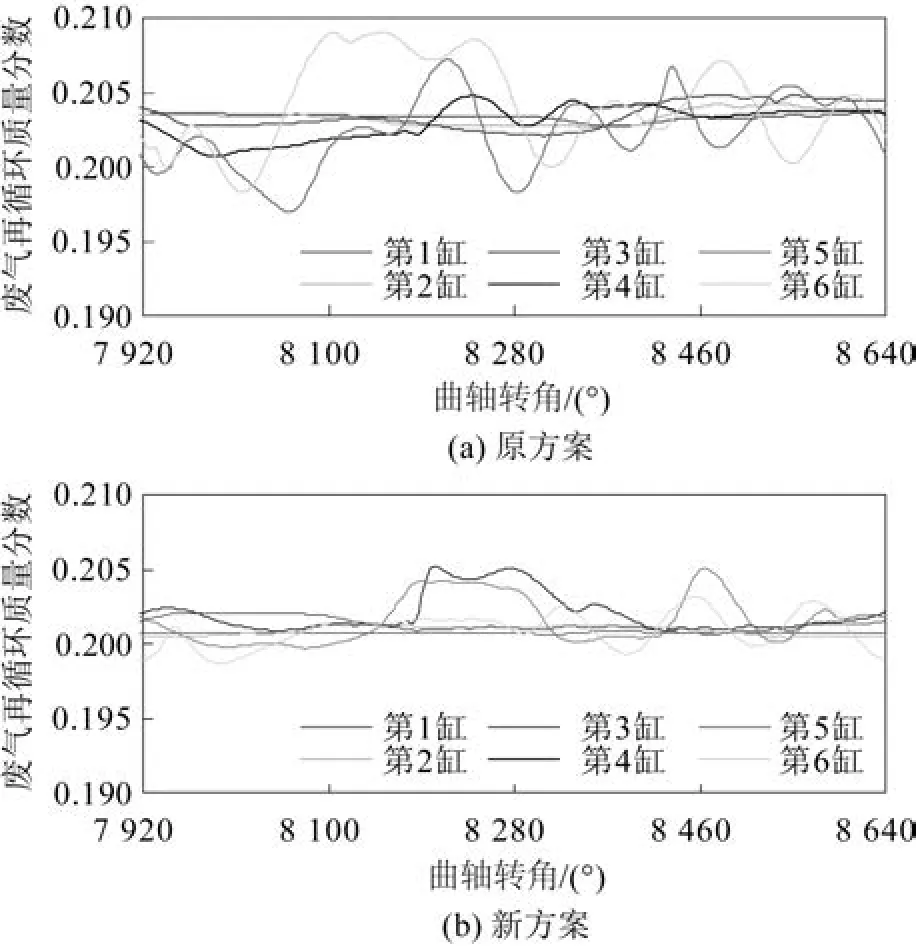

各缸瞬态EGR质量分数如图8所示。原方案第6缸瞬态EGR质量分数的曲线波动幅度略大,新方案的曲线波动幅度较小。

图8 各缸瞬态EGR质量分数

各缸瞬态燃气质量分数如图9所示。原方案第6缸的瞬态燃气质量分数曲线波动幅度较大,新方案的曲线波动幅度较小。

图9 各缸瞬态燃气质量分数

3.2 最大扭矩工况点的进气均匀性分析

经过仿真计算,可以得到2种方案在最大扭矩工况点的混合气相关参数。与最高功率工况点的进气均匀性分析类似,在最大扭矩工况点时,发动机各缸EGR率偏差率如图10所示。2种方案的EGR进气均匀性较好,其最大偏差率在±1.5%以内。

图10 各缸EGR率偏差率

各缸燃气质量分数偏差率如图11所示。2种方案的进气均匀性较好,偏差率基本均在±1.5%以内。此外,由仿真计算显示,2种方案的第6缸的燃气质量分数均较小,其最大偏差率分别为-1.6%和-0.7%。

图11 各缸燃气质量分数偏差率

各缸进气质量偏差率如图12所示。2种方案的各缸进气质量偏差都很小,偏差率基本在±0.5%以内。

图12 各缸进气质量偏差率

发动机在最大扭矩工况点的一维热力学计算结果见表2。计算结果表明,与最高功率工况点的情况一致,原方案的接管前后压差小于新方案的接管前后压差。在该工况点,原方案发动机有效功率、进气流量和EGR进气流量均略高。

表2 最大扭矩工况点的一维热力学计算结果

4 进水均匀性计算与分析

综上可知,发动机分别在最高功率工况点和最大扭矩工况点运行时,原方案的混合气均匀性较好。因此,第6缸出现爆压低和放热率低的问题不是由EGR进气造成的。本文进一步对各缸进水均匀性进行了分析,研究各缸的进水情况。

通过计算和分析累积判断进水均匀性。各缸完成全部工作循环后的进水量如图13所示。通过统计缸内总进水量占喷水量的比值,发现2种方案的缸内总进水量占总喷水量的比值分别为79.7%和41.3%,原方案的进水量较多。

图13 各缸累积进水量(1 700 r/min)

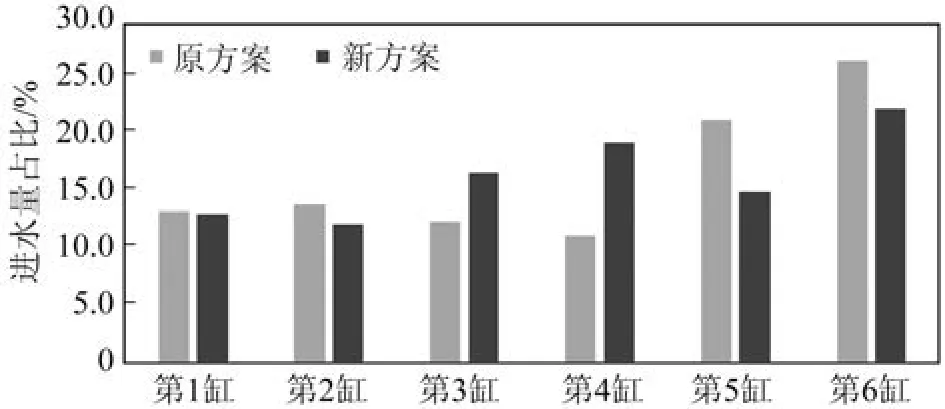

各缸进水量占总进水量的比值如图14所示。在原方案中,发动机的第5缸和第6缸的进水量占比较高,其中第6缸的进水量占比达到了26.9%。在新方案中,第4缸和第6缸的进水量较高,第6缸的进水量占比为22.7%。由此可得,原方案中第6缸进水较多,是导致第6缸出现爆压低、放热率低现象的主因。相比原方案,新方案的缸内进水较少,各缸之间的进水占比均匀,解决了原方案第6缸进水较多的问题。

图14 各缸进水量占比

5 试验验证

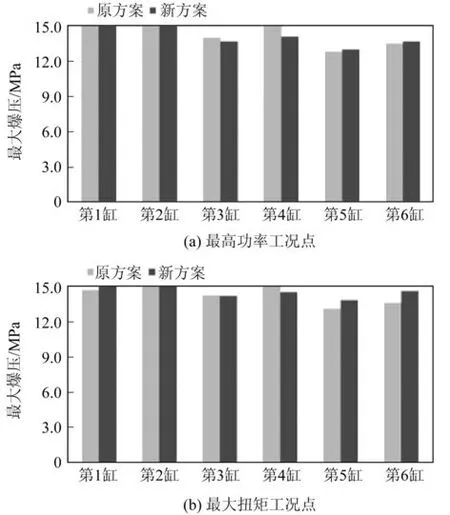

两种方案的各缸最大爆压情况如图15所示。相较于原方案,新方案在最高功率工况点时,第6缸的最大爆压略有提升;在最大扭矩工况点时,最大爆压有较大提升,各缸爆压的均匀性也有所改善。同时,由于受接管前后压差增大的影响,相较于原方案,新方案气缸内的进气压力减小,发动机在高转速时的性能改善效果不如在低转速时明显。

图15 各缸最大爆压的对比

6 结论

针对某款正在开发的天然气发动机第6缸爆压低和放热率低的问题,通过仿真计算分析和试验验证,可得到以下结论:

(1)通过进气均匀性计算,原计算模型方案和新计算模型方案的EGR进气、混合气进气的均匀性均较好,该问题并非由进气不均匀产生。

(2)通过进水均匀性计算与分析发现,原方案发动机不仅进水总量较多,且第6缸进水最多。因此可以判定,第6缸出现爆压低、放热率低的原因是缸内进入的水量过多。新方案不仅能减少进水总量,也能控制第6缸的进水量,且各缸的进水量分配均匀。

(3)通过试验验证,新方案能改善各缸的爆压均匀性,相较于高转速,在低转速时改善效果更加明显。建议在新方案的基础上,进一步优化进气接管的流体动力学设计,降低进气阻力。