多元施主掺杂对直流ZnO压敏陶瓷结构与电气性能的影响

2022-08-15赵洪峰周远翔

程 宽,赵洪峰*,周远翔

(1 新疆大学 电气工程学院 电力系统及大型发电设备安全控制和仿真国家重点实验室风光储分室,乌鲁木齐 830046;2 清华大学 电机工程与应用电子技术系 电力系统及发电设备控制和仿真国家重点实验室,北京 100084)

由于全球能源基地与负荷的不均匀分布,以及各国家地区对电力需求的急剧增加,需要特高压(ultra-high loltage,UHV)直流(DC)技术以实现电能跨地区、跨国家的远距离和大容量的传输[2]。随着电压等级的不断升高,电力系统过电压的问题日益突出。当前,电力系统对过电压的抑制水平主要取决于金属氧化物避雷器(metal oxide arrester,MOA)的残压比(K)[3-5]。

自1969年Matsuoka等[3]研究发现以氧化锌(ZnO)为主材料和其他氧化物添加剂混合制备的ZnO压敏电阻具有良好的非线性特性以来,ZnO压敏陶瓷技术得到了飞速的发展。ZnO压敏陶瓷作为避雷器的核心元件,由于其优良的非线性特性和大通流容量被广泛地应用于电力系统中。K是ZnO压敏陶瓷重要的电气参数,科研人员多年来一直致力于减小压敏陶瓷的K以降低高压电力设备对绝缘水平的要求,节约建造成本[4-9]。Gupta等[10]发现添加适量Al3+可以显著降低压敏陶瓷的K,而Al3+掺杂将降低压敏陶瓷的势垒高度(φb),致使泄漏电流密度(JL)增大、压敏陶瓷的稳定性降低。清华团队的孟鹏飞等[11]研究发现掺杂施主离子(Ga3+,In3+)能增加样品的界面态密度(Ni),提高φb,抑制JL的增加,从而改善样品的热老化性能。通过Ga3+,In3+,Al3+等元素的共掺杂制备出了K为1.52、JL为1.63 μA/cm2的整体性能优异的样品,但其JL距离工业生产的标准要求(JL小于1.0 μA/cm2)仍有不小的差距[12]。据相关报道,国际上特高压交流系统MOA应用的ZnO压敏陶瓷,其K最低为1.38[8]。而我国某工厂生产的ZnO压敏陶瓷在遭受20 kA、8/20 μs大电流冲击时,其K为1.588[8]。直流阀片复杂的工作环境使其电压梯度(E1mA)和通流容量只有交流阀片的90%左右,其余各项性能指标也均低于交流阀片[13]。由上述可知,我国在低残压避雷器方面的研发与国外还有不小的差距。因此,加速低残压避雷器的研发对我国电力系统的发展具有重要的意义。

相关文献表明,掺杂施主离子(Al3+)可以显著降低直流ZnO压敏陶瓷的晶粒电阻,使其K保持在较低水平[4-9]。K的减小可以提高MOA的保护能力,降低电力系统的绝缘要求。此外,E1mA是直流ZnO压敏陶瓷的另一个重要参数。将稀土氧化物引入直流ZnO压敏陶瓷可以显著提高阀片的E1mA[14-15],从而有助于避雷器的小型化。B2O3掺杂可以改善直流ZnO压敏陶瓷的非线性,抑制JL的增加,而JL的减小可以延长避雷器的使用寿命[16]。多种微量添加剂共掺杂的研究有利于改善MOA的保护性能,进而实现抑制特高压系统过电压的目标。但关于多元施主掺杂剂(B2O3,In2O3,Al2O3)对直流ZnO压敏陶瓷电气性能的研究却很少,因此,本工作在给定In2O3,Al2O3掺杂浓度的条件下引入了不同浓度的B2O3,以研究B2O3掺杂对直流ZnO压敏陶瓷微观结构和电气特性的影响,对提高电力系统的安全性和稳定性具有重要意义。

1 实验材料与方法

1.1 样品的制备

本工作采用传统的陶瓷烧结工艺,使用以下成分制备ZnO压敏陶瓷样品:(93.9-x)%ZnO+1%Bi2O3+0.75%MnO2+1%Co2O3+0.5%Cr2O3+1%Sb2O3+1.2%SiO2+0.2%Al2O3+0.45%In2O3+x%B2O3(摩尔分数,下同,其中x=0.1,0.2,0.3,0.4)。先将添加剂和适量的去离子水放入行星式球磨机中球磨4 h,然后加入氧化锌、聚乙烯醇(PVA)(400 mL)和分散剂(聚丙烯酸铵)(150 g),再球磨7~8 h,使原料分散均匀。将球磨好的浆料倒入喷雾造粒机中进行造粒,然后采用含水机向物料中添加2%(质量分数)的去离子水。密封放置12 h使水分扩散均匀,然后在400 MPa压力下将其压制成直径和厚度分别约为30 mm和2 mm的生坯。将生坯放入马弗炉(Nabertherm LH60/14)中,以5 ℃/min的加热速率加热到1200 ℃,并在此温度下保持3 h,然后以低于2 ℃/min的速率在空气中冷却至室温。用抛光机将压敏陶瓷的表面抛光并在上下两面涂抹银浆,然后在550 ℃下烧结2 h使银浆固化以获得电极。最后将聚酯绝缘漆涂覆在样品的侧面,以防止进行大电流实验时发生侧面闪络。

1.2 样品的测试

为了观察样品的微观结构,需要对其进行抛光处理并用酒精清洗抛光,以便去除黏附颗粒,然后用5%(质量分数)HClO4化学溶液腐蚀样品20 s。采用X射线衍射仪(XRD,Rigaku H/max 2500)分析样品的晶相组成。采用扫描电子显微镜(SEM,Hitachi 8010)和能量色散X射线光谱法(EDS)分析样品的微观形貌和表面成分。

采用截距法从SEM图形计算ZnO压敏陶瓷的平均晶粒尺寸(d)。d的计算公式为:

(1)

式中:L是SEM上的随机线长度;M是SEM的放大倍数;N是线所截取的晶界的数量。

采用数字源表(Keithley 2410)测量预击穿区域样品的电场-电流密度(E-J)关系。然后在1 mA直流电流条件下,测量ZnO压敏电阻样品两端的电压降(U1mA),然后除以其厚度(D)可求出样品的电压梯度(E1mA)。样品E1mA的计算公式为:

(2)

在室温、0.75U1mA的条件下,测量样品的泄漏电流。然而,在实际中通常使用泄漏电流密度(JL)来表征泄漏电流的大小。

样品的非线性系数(α)为:

(3)

式中:E2和E1分别是电流密度为1 mA·cm-2和0.1 mA·cm-2时的电场强度。

采用宽带介电设备(Novocontrol Concept 80)在1 kHz条件下测量样品的电容-电压(C-V)特性,以便计算样品的施主密度(Nd)和φb。残压比(K)的计算公式为:

(4)

式中:Un是脉冲电流密度为63.7 A·cm-2时样品两端的电压降,而8/20 μs的脉冲电流波形是由脉冲发生器(EMC Pro)产生。为了进一步测试样品的电学特性,使用阻抗分析仪(Model Concept 80 Broadband Dielectric Spectrometer),在250 ℃、频率范围为1 Hz~20 MHz、振幅电压为0.5 V的条件下,对样品进行交流阻抗频谱分析。

2 结果与分析

2.1 ZnO压敏陶瓷的物相及微观形貌

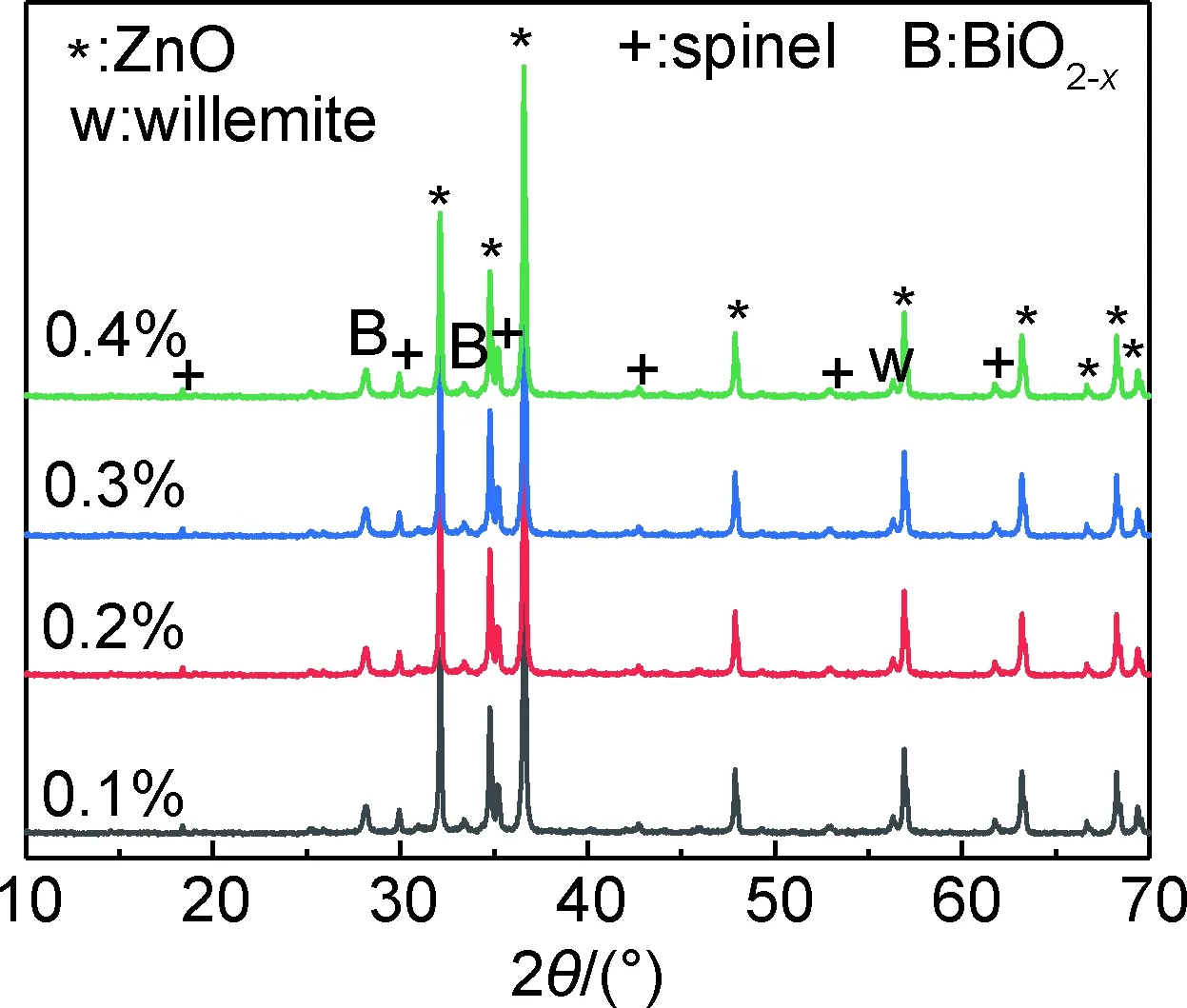

图1为不同B2O3掺杂浓度样品的XRD图谱。可知,样品的结晶相主要为ZnO相、尖晶石相、硅锌矿相及BiO2-x相。研究表明,B2O3会在晶界处与Bi2O3和Sb2O3等氧化物反应形成玻璃相,从而降低BiO2-x相[16]。然而,本实验结果却没有发现新的相产生或其他峰值的变化。这可能是由于样品中的B3+含量太少,对峰值的影响较小而未被观察到。

图1 不同B2O3掺杂浓度样品的X射线衍射图

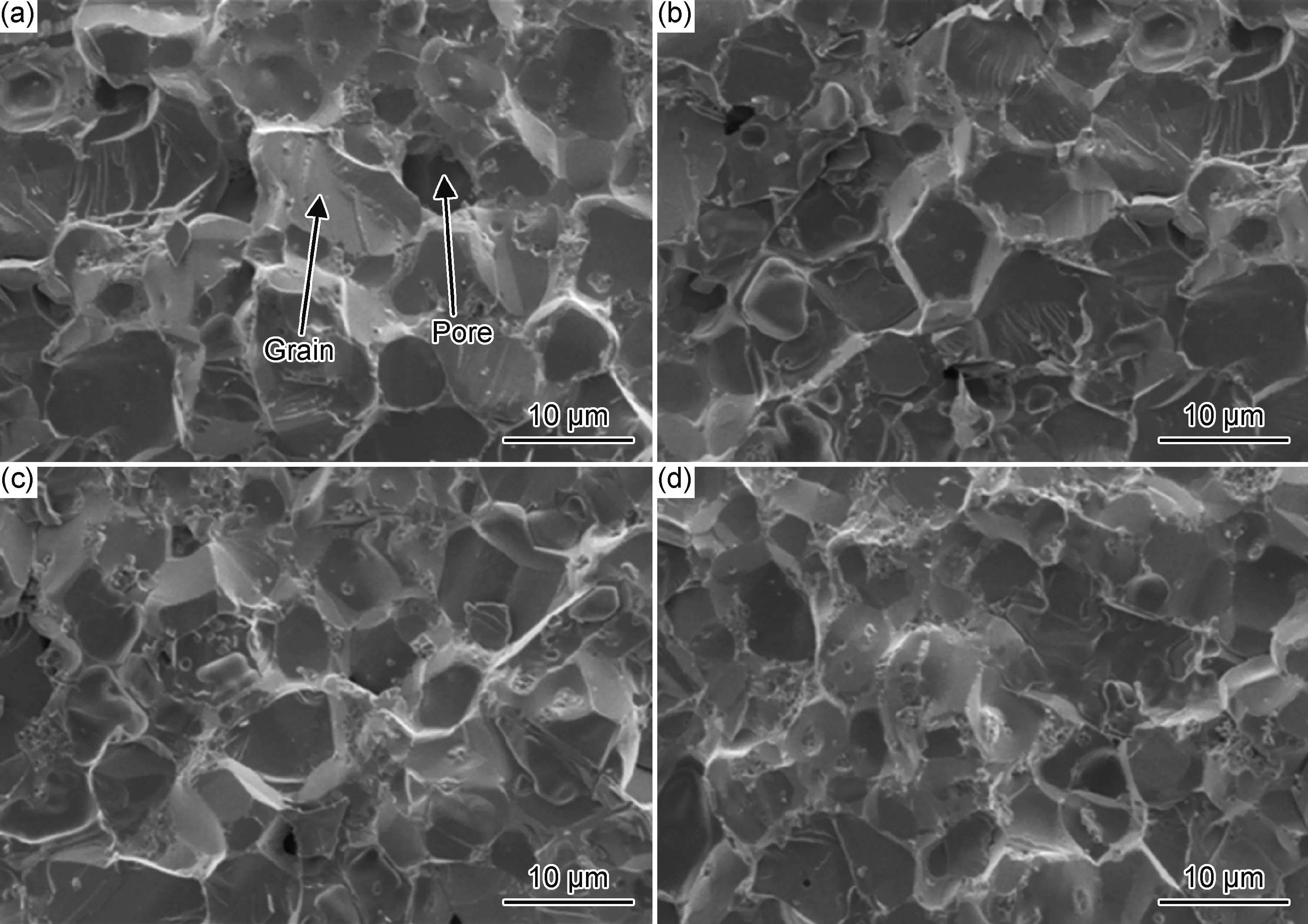

图2为不同B2O3掺杂浓度样品的SEM图像。可知,ZnO压敏陶瓷的微观结构主要由晶粒-晶界层-晶粒三部分构成。而由尖晶石构成的二次相主要分布于晶粒之间的三角区,部分在晶界处,偶尔存在于晶粒内[6]。二次相的产生可以有效地抑制晶粒的生长,提高样品的E1mA[6]。随着B2O3添加剂的增加,d从7.2 μm减小至6.3 μm。由此可知,B2O3掺杂剂的浓度变化对d的影响比较小。

在图2(a),(b),(c)中还可明显观察到晶粒之间有少量气孔存在,而气孔的存在会严重影响样品的电气性能。遭受脉冲电流时,流过样品的电流会集中在一些有缺陷的路径。而气孔的存在致使样品内部的电流分布不均,导致局部高温,最终致使样品被击穿或破裂失效。随着B2O3掺杂浓度的增加,气孔的数量和尺寸逐渐减小,掺杂浓度为0.4%时,已经观察不到明显的气孔存在了。这是因为低熔点B2O3(450 ℃)的掺杂可以改善样品的液相辅助烧结,提高晶粒的迁移速率,使晶粒之间的接触面积增加、孔隙率(Tm=1.6%)降低。同时,尖晶石的均匀分布能进一步抑制晶粒生长,使样品的E1mA升高。d的减小导致ZnO晶粒与晶界之间连接的电流通路数目增加、通路之间的距离减小,从而加速样品内部的热传递,提高样品对大电流的吸收能力[17]。

图2 不同B2O3掺杂浓度样品的SEM图像 (a)0.1%;(b)0.2%;(c)0.3%;(d)0.4%

图3是掺杂0.3%B2O3浓度样品的能量色散X射线(energy-dispersive X-ray,EDX)分析图像,该图像证明B3+,Al3+,In3+三种离子不仅存在于晶界层,还存在于晶粒内部。图3(a)中横跨两个晶粒和一个晶界层的白线是测量两个晶粒之间元素分布的扫描路径。图3(b)显示了B3+,Al3+和In3+沿检测路径的分布情况。结果表明,In3+和B3+在晶粒内部和晶界的分布情况相似,但与Al3+的分布相反。与In3+和B3+相比,Al3+在晶粒内部具有更高的强度。Al3+,In3+和B3+的分布是由于掺杂的离子在液相辅助烧结作用下溶解于晶粒内部和晶界层中的缺陷所致[9]。

图3 掺杂0.3% B2O3浓度样品的能量色散X射线光谱图像 (a)测量路径;(b)元素强度

2.2 ZnO压敏陶瓷的电气性能

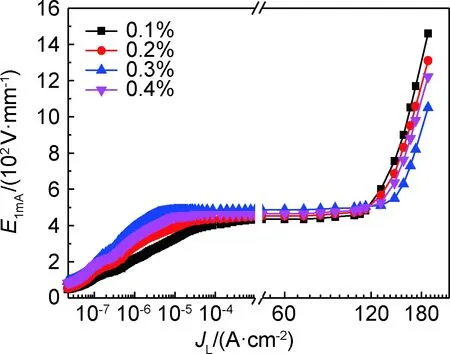

样品的E-J特性如图4所示。可以看出,不同B2O3掺杂浓度样品的E-J曲线相似且在传导特性上都具有明显的非线性特征,可将其划分为三个区域:预击穿区、非线性区、上升区。预击穿区主要由肖特基势垒上方的热电子发射机理所控制,并在低电场下产生JL[18]。非线性区是直流ZnO压敏陶瓷的核心,施加在样品上的电压略微增加,其导电电流急剧上升。非线性区主要由穿过肖特基势垒的场发射机制主导,在强电场下产生隧穿电流[18-19]。样品的非线性程度由非线性区域的平坦度决定[20],该区域的E-J曲线越平坦,样品的保护性能越好。而上升区的E-J特性与小电流区相似且呈线性关系,该区域由ZnO晶粒电阻控制[21]。由图4可知,掺杂0.3%B2O3时样品的E-J比较平坦,且具有最宽的非线性区域。

图4 不同B2O3掺杂浓度样品的电场-电流密度(E-J)曲线

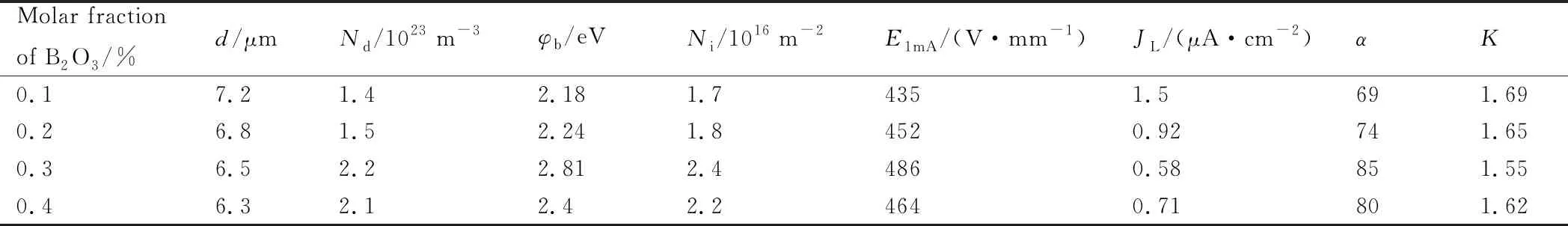

表1中总结了样品的E1mA,JL和α。随着B2O3添加量的增加,E1mA先升高后降低,当B2O3掺杂浓度为0.3%时,样品的E1mA最大(486 V·mm-1)。这可归因于d的减小引起单位厚度内晶界层数目的增加。

表1 不同B2O3掺杂浓度样品的微观结构,E-J和C-V特征参数

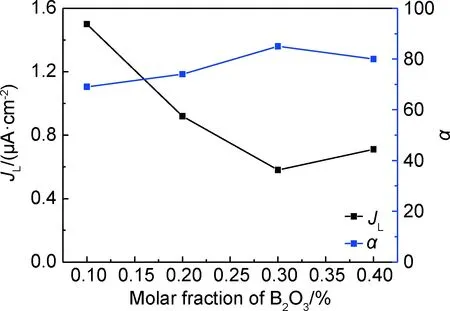

B2O3掺杂浓度为0.4%时,样品的E1mA由486 V·mm-1减小至464 V·mm-1,这是由于φb的减小所致[22]。此外,由于φb的增加,减少了热电子发射电流,致使JL与α呈现出如图5的变化趋势。JL从1.5 μA·cm-2减小到0.58 μA·cm-2,α从69增加到85,而K先减小后增大,在B2O3浓度为0.3%时,K值最小,为1.55(电流波形为8/20 μs)。

图5 不同B2O3掺杂浓度对样品的泄漏电流和非线性系数的影响

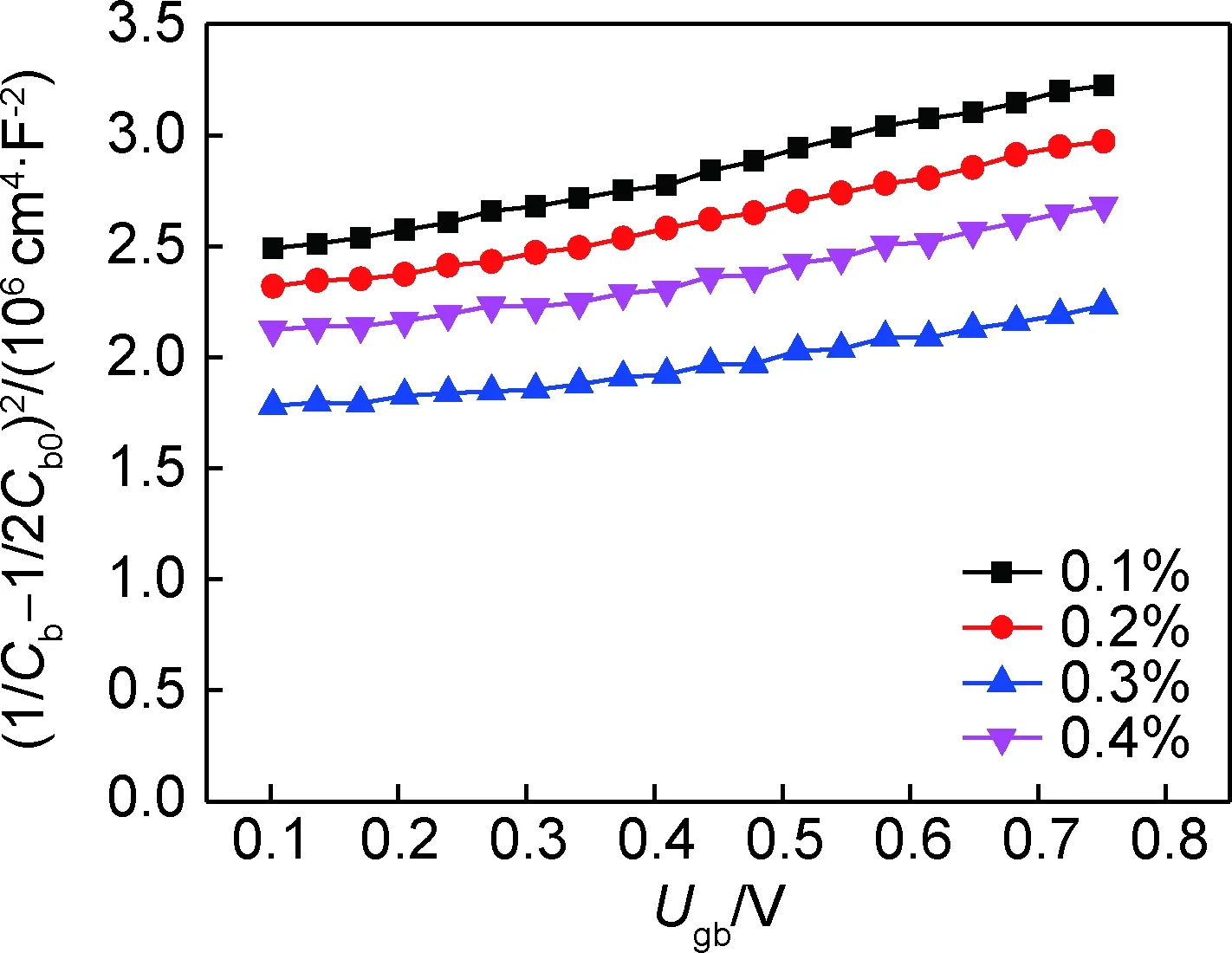

图6为ZnO压敏陶瓷样品的(1/Cb-1/2Cb0)2与Ugb特性曲线图,该特性曲线近似线性,其关系式如下所示:

图6 不同B2O3掺杂浓度样品的C-V曲线

(5)

式中:Cb0和Cb分别是外施电压为0和Ugb条件下晶界层单位面积的电容;单个晶界上的外施电压(Ugb)可以由Ugb=Ud/D计算得到,其中D和d是样品厚度和ZnO晶粒大小,q是电子电荷,ε是ZnO的相对介电常数。因此可以通过线性拟合的方式获得直线的斜率和截距,从而推导计算出ZnO压敏陶瓷的Nd和无外施电压下的φb。而ZnO压敏陶瓷样品的Ni,在已知Nd和φb的情况下,可以通过式(6)计算获得[5-7]:

(6)

式中:ε0是真空的介电常数。由图6可知,随着B2O3含量的增加曲线逐渐向下移动。而由式(5),(6)推导计算获得参数(Nd,Ni和φb)汇总于表1中。由表1可知,在0.1%~0.3%范围内,随着B2O3浓度的增加,Nd和Ni分别从1.4×1023m-3,1.7×1016m-2增加到2.2×1023m-3,2.4×1016m-2。由式(5)可知,样品的φb主要受Ni的控制。样品的φb随着Ni的增加而逐渐增大,在掺杂0.3%B2O3时,达到最大值2.81 eV。研究表明,样品的α主要受晶界势垒控制,φb越高,α越大[23]。表1中,α与φb相似的变化趋势也证实了这一点。α的增加有利于提高不同冲击电流下避雷器的保护性能,从而提升了电网的安全性和稳定性。

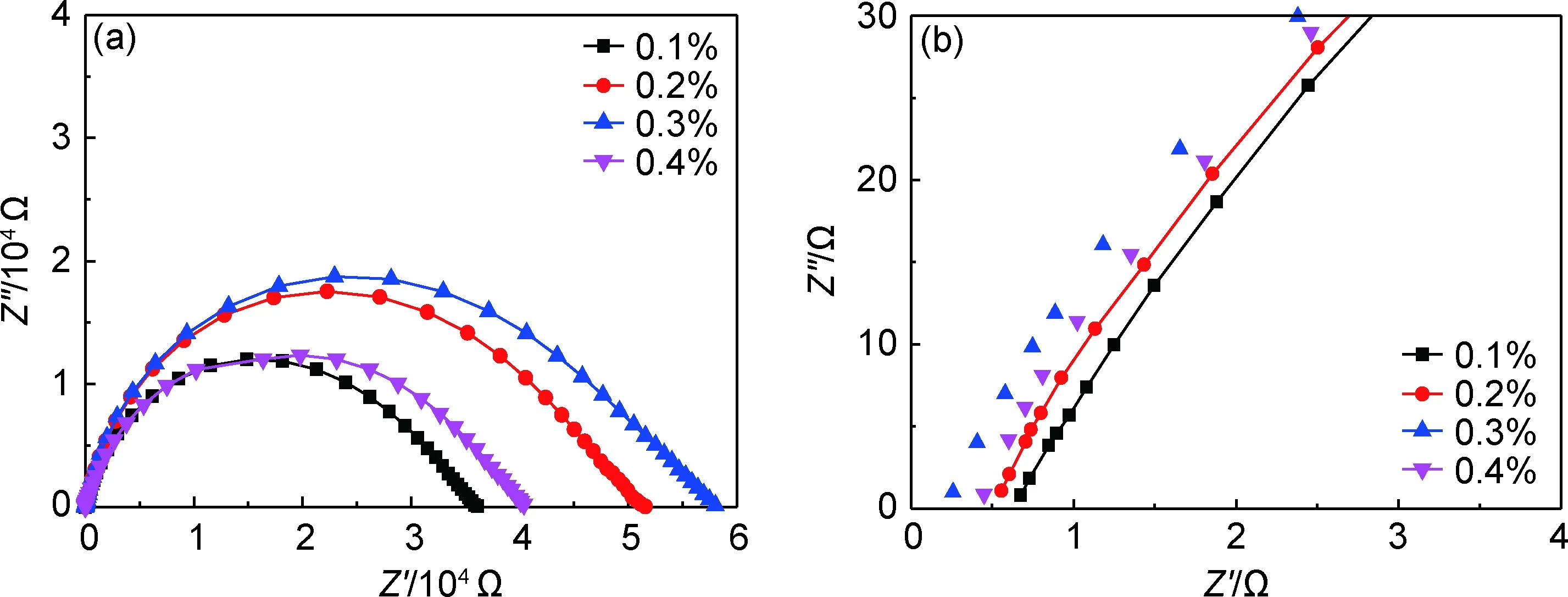

图7(a)为样品在不同频率下的阻抗,其左侧为高频部分,右侧为低频部分,曲线与实轴左右两侧的交点分别对应样品的晶粒电阻和晶界电阻。可知,随着B2O3浓度的增加,晶界电阻先增大后减小。这是由于大量掺杂的B2O3存在于晶界层并与Bi2O3,Sb2O3等添加剂反应形成玻璃相[16,24],该相具有高电阻特性,致使晶界电阻升高。晶界电阻的升高能有效的抑制JL的增加[25],从而缓解压敏陶瓷在工作电压下的热老化,延长避雷器的使用寿命。为了确定不同浓度的B2O3对晶粒电阻的影响,本工作把靠近零点的高频数据放大,其结果如图7(b)所示。B2O3的含量为0.3%时,其晶粒电阻最小。三价的施主离子(In3+,Ga3+,Al3+等)的掺杂不仅可以降低晶粒电阻,还使E-J曲线向右移动,延长了样品的非线性区域,导致上升区被延迟到更高的电流密度[26]。上升区的延迟不仅有助于提高避雷器对过电压的深度限制,还能提升样品对大电流的处理能力。In3+(离子半径为0.080 nm)和Al3+(离子半径为0.051 nm)在液体辅助烧结的作用下进入晶粒内取代Zn2+的位置并释放电子,降低了晶粒的电阻[4-5]。样品的K主要由晶粒电阻控制,晶粒电阻越小其K越小,避雷器的保护性能越好[4]。此外,B3+的离子半径(0.027 nm)小于Zn2+的离子半径(0.074 nm),因此B3+可以存在于晶粒和晶界中,进入晶粒内的B3+能提高晶粒的电导率,使样品的K在高脉冲电流下仍能保持在较低水平。B2O3作为施主掺杂剂增加Ni的量远大于Nd[16],从而提高了晶界层的φb。φb的提高进一步抑制了JL的增加、提高了α[8,17]。这些过程可以通过以下缺陷反应来描述:

图7 不同B2O3掺杂浓度样品的交流阻抗谱

(7)

(8)

(9)

当B2O3的含量为0.3%时,在In3+,Al3+和B3+三种施主离子的共同作用下,样品的K最小(1.55),这非常适用于开关脉冲保护等级为1.85或者输电电压为±800,±1100 kV电力系统[9]。由于In3+的离子半径大,只有少量的In3+可以进入晶粒,其余主要分布在晶界层形成尖晶石,以限制晶粒的生长,从而改善了样品的E1mA[7]。高梯度、低残压比ZnO压敏陶瓷的应用不仅可以减小避雷器的体积,还能优化避雷器内部结构,使分流柱上的电位分布更加均匀。

B2O3的掺杂浓度大于0.3%时,液相辅助烧结更加充分,少量的Al离子会进入晶格间隙而形成间隙Al离子,产生的间隙Al离子会捕捉电子形成带负电荷的Al′,电子数量的减小致使样品中载流子浓度降低[8]。与此同时,Al3+的供体效应偏析在晶界层,导致晶界区域中载流子浓度增加,从而降低晶界电阻。上述反应导致参数Nd增大,φb降低,从而导致样品的E1mA和α减小,JL增大。此外,由反应(7)~(9)产生的氧可以被带负电的晶界吸收。吸附的氧可以捕获电子进一步降低载流子浓度[6]。载流子浓度的降低导致晶粒电阻增大、样品的K升高。

O2→2Oad

(10)

(11)

(12)

3 结论

(1)通过Al2O3,In2O3和B2O3的共掺杂,直流ZnO压敏陶瓷的综合性能得到改善。

(2)掺杂的In2O3分布于晶粒周围,有效地控制了d,从而改善样品的E1mA。

(3)存在于晶粒内的Al3+提高了晶粒的电导率,降低了样品在大电流冲击下的K值。

(4)掺杂浓度为0.1%~0.3%时,随着B2O3含量的增加,Ni逐渐增大,φb升高。超过0.3%时,两者略微降低。B2O3掺杂量为0.3%的样品综合性能最优:E1mA最大为486 V·mm-1,当电流波形为8/20 μs时,K最小为1.55。