深部巷道围岩复合注浆加固技术

2022-08-13付玉凯王涛孙志勇岳延朋

付玉凯, 王涛, 孙志勇, 岳延朋

(1. 中煤科工开采研究院有限公司,北京 100013;2. 天地科技股份有限公司 开采设计事业部,北京 100013;3. 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;4. 山西天地王坡煤业有限公司,山西 晋城 048000)

0 引言

由于浅部煤炭资源已被大量开采,我国许多煤矿逐步转向开发深部煤炭资源。深部巷道围岩开挖过程中不可避免地会遇到各种复杂地质岩体,如构造破碎带、断层、软弱岩层等[1-2]。同时,深部开采过程中的“三高一扰动”(高应力、高渗透压力、高温度和开采扰动)地质力学环境加大了围岩控制难度,深部巷道围岩呈现变形剧烈、变形量大及变形时间长等特点,巷道需要经过多次返修才能满足安全使用要求[3]。

注浆作为深部巷道围岩控制的主要手段之一,具有充填围岩裂隙、提高岩体单轴抗压强度和围岩抗变形破坏能力的作用。充填围岩裂隙,可增强裂隙岩体密实性。裂隙岩体密实性越强,其抗变形能力越强,同时锚固性能越好,越有利于锚杆锚固力学特性的发挥,且可更好地发挥锚杆预应力的传递作用;裂隙岩体单轴抗压强度越高,围岩自承载能力越强,越能发挥锚杆的主动支护作用[4-5]。

国内外学者对注浆加固机理、技术及工程实践等开展了诸多研究,分析了不同注浆方式的效果及适用条件,但主要仍以单一注浆方式为主[6-7]。由于深部巷道围岩地质力学环境恶劣,采用传统单一注浆方式难以保证围岩控制效果,致使注浆加固后的巷道围岩坍塌、冒顶事故时有发生。巷道围岩注浆加固后仍产生坍塌、冒顶的本质在于传统单一注浆方式不能满足深部复杂地质岩体可靠性能指标的要求。

针对上述问题,本文提出一种深部巷道围岩复合注浆加固技术。复合注浆加固技术包括注浆工艺复合和材料复合。注浆工艺复合是指根据煤岩体分区破裂特征,针对不同破裂区域的岩体选用不同的注浆工艺和参数。材料复合是指在进行注浆加固设计时,根据围岩破裂特征和裂隙分布规律选择多种注浆材料,从而实现各注浆材料间的优势互补。

1 工程概况

1.1 工程地质条件

试验地点选择在山西晋城某矿的3210工作面,该工作面三侧采空,属于典型的孤岛工作面。工作面平均埋深为680 m,3210回风巷为沿空掘巷,煤柱宽度为15 m,巷道宽度为5.0 m、高度为3.4 m,沿顶掘进,3210工作面巷道布置如图1所示。

图1 3210工作面巷道布置Fig. 1 Roadway layout of 3210 working face

3号煤层厚5.5 m,为近水平煤层,单轴抗压强度为11.50 MPa。直接顶为碳质泥岩,厚2.12 m,直接顶岩性和厚度不稳定,为典型的复合岩层顶板,顶板岩层平均单轴抗压强度为22.30 MPa,岩层中富含膨胀性矿物成分,遇空气易崩解、风化。直接底为泥岩,平均厚度为13.18 m,单轴抗压强度为20.5 MPa,层理发育,松软破碎。3210工作面岩层柱状图如图2所示。

图2 3210工作面岩层柱状图Fig. 2 Rock stratum histogram of 3210 working face

测得3210工作面区域原岩最大水平主应力为20.40 MPa,最小水平主应力为10.54 MPa,垂直主应力为17.39 MPa,属高应力区。

1.2 巷道变形破坏特点

3210回风巷掘进过程中围岩矿压显现强烈,巷道从掘进至回采期间一直未能稳定,变形持续时间长达3 a。3210回风巷掘进和回采过程中呈现出如下特点:

(1) 巷道呈现整体变形破坏。巷道掘出180 d后,巷道断面出现整体变形收敛,顶底板移近1.5 m,两帮移近1.0 m。顶板大量锚杆(索)出现破断,钢带、金属网部分撕裂。

(2) 巷道变形持续时间长、变形剧烈。3210回风巷从掘进到回采完毕历时3 a,巷道放置时间长,巷道放置过程中持续变形,围岩一直未能稳定,巷道多次返修后仍不能稳定。巷道顶板累计变形量达1 200 mm,两帮移近2 400 mm,底鼓量达3 100 mm。

(3) 围岩破坏深度大,支护系统失效严重。顶板岩层破坏深度超过2 m,巷帮煤体破坏深度超过4 m,破坏深度超过顶板锚杆长度和巷帮锚索长度,导致部分锚杆和锚索锚固结构失效,锚固结构失效加剧了巷道围岩变形,使巷道稳定性进一步恶化。

2 复合注浆加固原理

2.1 深部巷道围岩破裂区划分及渗透特征

深部巷道掘出后,围岩应力释放,岩体受力状态发生改变,应力状态的改变导致围岩由浅入深分别产生完全破碎区、破碎降低区、塑性硬化区和类原岩区。假设深部巷道等效半径为a,塑性硬化区位于半径为R和m的圆之间,破碎降低区位于半径为m和f的圆之间,完全破碎区位于半径为f和a的圆之间。根据文献[8-9]可计算出4个分区的具体范围,将深部巷道围岩应力曲线分为4个阶段,如图3所示。图3中, σm为岩体峰值强度, σR为岩体屈服强度, σ*为 岩 体残 余 强度, εep为类 原 岩区临 界 应变,εm为破碎降低区临界应变, εf为完全破碎区临界应变,α为应变硬化系数,β为应变软化系数。

图3 深部巷道围岩应力与破裂区Fig. 3 Surrounding rock stress and crack zonein deep roadway

深部巷道围岩破裂区范围计算公式[10]为

式中:η为扩容系数;Pi为 支护应力;P为围岩原岩应力;K为应力集中系数。

根据式(1)-式(7),可计算3210回风巷各分区的范围。公式中部分参数要依据地质力学测试结果、煤岩体物理力学参数等手段确定,因篇幅限制,在此不过多叙述。巷道等效半径为2.3 m,原岩应力水平为16.10 MPa(三向应力平均值),煤体抗压强度、屈服强度和残余强度分别为11.50,7.75,0.5 MPa。其他参数取值:扩容系数η=1.4,应变硬化系数 α=1.55,应变软化系数β=3.7,应力集中系数K=2.5,支护应力Pi=0.1 MPa。3210回风巷各分区范围见表1。

表1 3210回风巷各分区范围Table 1 Crack zone range of 3210 return air roadway m

不同破裂区的注浆浆液渗透特性有明显差异,根据浆液渗透特性,巷道围岩又可分为高渗透区、中等渗透区和低渗透区:① 浆液高渗透区对应巷道围岩的完全破碎区。完全破碎区内裂隙主要由巷道开挖产生,裂隙多垂直于巷道表面,裂隙开度大,发育程度高。该区域具有较高的浆液渗透性。② 浆液中等渗透区对应巷道围岩的破碎降低区和塑性硬化区。破碎降低区内的围岩主要受剪切破坏,微裂隙发育,但贯通性差,是高渗透区向低渗透区过渡的中间区域。塑性硬化区内围岩受到压缩效应,与破碎降低区相比,裂隙开度更低,但微裂隙发育。③ 浆液低渗透区对应巷道围岩的类原岩区。类原岩区受巷道开挖扰动较小,裂隙以原生裂隙为主,裂隙开度小,浆液渗透性极低。

根据3210回风巷各分区范围,可得高渗透区范围为2.30~6.14 m,中等渗透区范围为6.14~9.02 m,低渗透区范围为9.02 m~∞。

2.2 复合注浆工艺

注浆工艺是保障注浆效果的重要环节之一,与深部巷道围岩分区破裂特征相匹配的注浆工艺能提升注浆效果[11-12]。若注浆工艺与围岩裂隙分布特征不适应,不但浪费注浆材料,还达不到注浆加固的目的,影响注浆加固工程安全。

复合注浆工艺是指根据煤岩体分区破裂特征,针对不同破裂区的岩体选用不同的注浆工艺和参数。基于围岩分区破裂特点,提出3步注浆工艺,即浅部低压渗透注浆、深部高压劈裂注浆和补充注浆。

第1步主要是对破裂煤岩体的完全破碎区进行注浆加固。完全破碎区内裂隙发育,浆液渗透性好,适宜采用低压、高浓度浆液进行加固。通过第1步的注浆,使浅部围岩漏浆通道封堵,从而为第2步注浆提供封堵屏障,有利于第2步注浆时浆液集中向深部扩散。

第2步主要是对深部岩体的破碎降低区和塑性硬化区进行加固。该区域裂隙发育相对较低,加上高地应力的影响,浆液渗透性较差,浆液扩散阻力大,适宜采用高压、中等浓度浆液注浆。同时,要适当增加注浆时间,以增加浆液扩散范围。

第3步主要是对注浆区域的补充或扩大注浆范围。由于深部围岩单轴抗压强度低、破坏范围大,应对其进行补充注浆。补充注浆宜采用高压、高分子注浆材料,由于破裂围岩的宏观裂隙和主裂隙已被浆液充填,浆液在微裂隙中渗透难度大,选择高分子注浆材料有利于浆液扩散。

2.3 复合注浆材料选择

浅部围岩裂隙主要是由巷道开挖扰动及开挖后期裂隙演化引起的,距离巷道围岩表面越近,裂隙开度和密度越大[13],浆液阻力越小,扩散能力越强。当浆液颗粒粒径大于裂隙开度一定数值时,浆液难以在裂隙中渗透,裂隙开度与浆液颗粒粒径的匹配性严重影响浆液的渗透性能。

对于注浆技术而言,注浆材料选择是关键。在进行注浆加固设计时,要根据围岩破裂特征和裂隙分布规律选择多种注浆材料,从而实现各注浆材料间的优势互补。

(1) 深部破裂围岩的高渗透区宜采用无机水泥注浆材料。高渗透区裂隙开度和密度大,与水泥浆颗粒粒径匹配,浆液渗透性较好,在完全破碎区内构建破裂煤岩体的骨架结构,可提高完全破碎区围岩的单轴抗压强度和整体性。同时,由于完全破碎区裂隙发育,空隙率大,需要的注浆量大,采用无机水泥注浆材料可大幅度降低注浆成本。高渗透区可选用普通水泥和水玻璃双液浆,浆液配比参数见表2。

表2 高渗透区注浆材料配比参数Table 2 Proportioning parameters of grouting materials in high permeability zone

(2) 深部破裂围岩的中等渗透区宜采用超细水泥注浆材料。中等渗透区内围岩裂隙开度和密度减小,在高应力作用下浆液渗透阻力增加,浆液渗透性能降低。传统的水泥浆颗粒较大(直径为30~100 μm),在中等渗透区内扩散困难。超细水泥浆液渗透性好,材料粒径可降至5 μm以下,比表面积在800 m2/kg以上。AEF-J超细水泥材料具有快凝、渗透性好等特点,浆液在(0.6~1.2)∶1水灰比范围内流动性好。超细水泥凝固后单轴抗压强度见表3,其中t0为水泥凝固后经过的时间。

表3 超细水泥凝固后单轴抗压强度Table 3 Uniaxial compressive strength of superfine cement after solidification

(3) 深部破裂围岩的低渗透区内宜采用高分子化学浆液进行补注。低渗透区主要为类原岩区,围岩中的裂隙主要为原生裂隙,裂隙开度和密度非常小,无机浆液渗透困难。此外,高渗透区和中等渗透区前期已经进行了水泥浆和超细水泥浆的充填,裂隙尺度也进一步减小。此时,采用高分子化学浆进一步注浆渗透和劈裂注浆,使由水泥和超细水泥浆液构建的固结体的密度、完整性和单轴抗压强度进一步提高,最终形成纵横交错的多种浆脉骨架复合结构,大幅度提高深部破裂围岩单轴抗压强度和承载力。高分子化学注浆材料不但渗透性强,对煤体的粘结能力也高,尤其适合于在煤体中使用。但由于价格高昂,用量要适当控制。如天地101号加固材料属于低发泡中高强度聚氨酯双组份化学浆液,凝固后抗压强度>45 MPa,抗剪强度>20 MPa,抗拉强度>5 MPa。低渗透区注浆材料配比参数见表4。

表4 低渗透区注浆材料配比参数Table 4 Proportioning parameters of grouting materials in low permeability zone

2.4 注浆压力参数确定

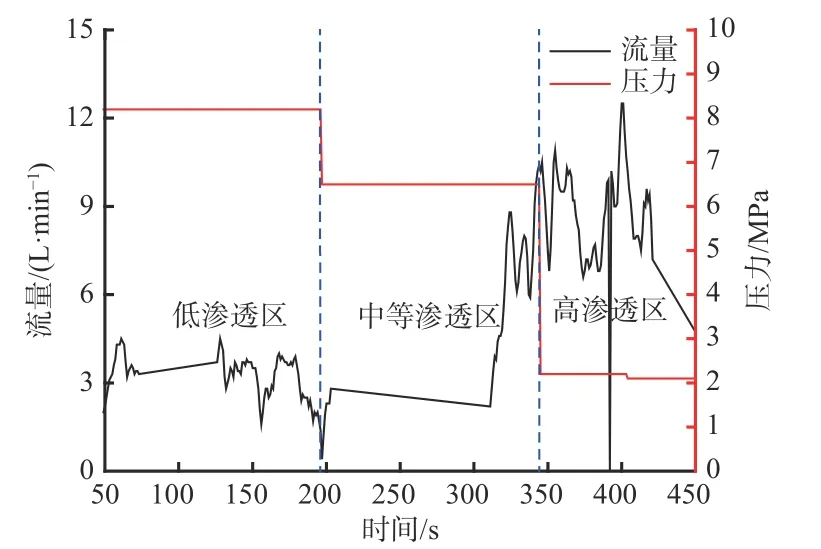

为了确定注浆过程中的注浆压力和间排距,在3210回风巷选择典型地点开展注浆试验。注浆钻孔深度为8 m,采用封孔器进行隔段封孔注浆试验,注浆试验段范围分别为0~3,3~6,6~8 m,分别对应高渗透区、中等渗透区和低渗透区,测试每一段时将钻孔测试段两端进行封孔。注浆材料为普通水泥浆,浆液水灰比为1∶1,通过现场注浆试验获取深部破裂煤岩体不同区域的压力(P)-流量(Q)-时间(t)特征曲线,如图4所示。

图4 裂隙煤岩体不同破裂区域P-Q-t特征曲线Fig. 4 P-Q-t characteristic curves for different crack zones of crack coal and rock mass

从图4可看出,不同渗透区浆液的P-Q-t特征曲线明显不同。高渗透区煤岩体注浆流量大,为4.5~12.5 L/min,压力为2.1 MPa;中等渗透区注浆流量为0~10 L/min,压力为6.4 MPa;低渗透区注浆流量为0~4.5 L/min,压力为8.1 MPa。高渗透区注浆流量波动较大,主要是由于完全破碎区内围岩裂隙发育,浆液以充填为主,同时注浆过程中浅部围岩漏浆严重;中等渗透区以渗透注浆为主,注浆流量比较稳定,注浆压力也相对较高;低渗透区以劈裂注浆为主,注浆压力高,注浆流量也出现一定波动。

通过现场注浆试验,基本能够确定不同围岩渗透区的注浆压力参数:高渗透区注浆压力为0~2 MPa,中等渗透区注浆压力为5~7 MPa,低渗透区注浆压力为8~12 MPa。同时根据现场观测孔中浆液渗透情况,也可以初步确定钻孔间排距不宜大于3 m。

3 复合注浆加固方案

首先,根据复合注浆加固原理,结合现场试验区域的地质力学测试结果、煤岩体物理力学参数等,依据式(1)-式(7)计算得出3210回风巷各破裂区的范围;其次,根据各分区的范围确定3步注浆工艺中各个钻孔的深度;然后,根据各个分区中裂隙的发育程度和裂隙开度,选择相应的注浆材料;最后,根据现场注浆试验,确定不同破裂区的注浆压力参数。3210回风巷注浆加固方案如下:

(1) 第1步注浆参数设置。巷道顶部钻孔采用“3-3”布置方式,钻孔排距为3 m,间距为2 m,深度为3 m,直径为42 mm,封孔长度为1 m,孔口埋孔口注浆管,孔内下塑料射浆管,两侧钻孔外偏15°,中间钻孔垂直于顶板。巷帮钻孔采用“3-3”布置方式,钻孔深度为4 m,间距为1.4 m,两侧钻孔外偏15°,中间钻孔垂直于巷帮,其他参数与顶板钻孔相同。注浆材料以普通水泥浆为主,漏浆采用水泥+水玻璃封堵。注浆压力不大于2 MPa(压力超过2 MPa停注),水灰比为0.8∶1,注浆过程中要实时查看煤壁变形情况,避免因注浆压力过大破坏巷帮煤体或喷层。注浆顺序为先两帮后顶板。

(2) 第2步注浆参数设置。顶板注浆钻孔采用“2-2”布置方式,每排钻孔布置在第1步施工钻孔的中部,钻孔排距为3 m,间距为2 m,深度为5 m,直径为42 mm,封孔长度为3 m,孔口埋孔口注浆管,孔内下塑料射浆管,两侧钻孔外偏10°,中间钻孔垂直于顶板。巷帮钻孔采用“2-2”布置方式,钻孔深度为6 m,封孔长度为4 m,间距为1.4 m,两侧钻孔外偏10°,中间钻孔垂直于巷帮,其他参数与顶板钻孔相同。注浆材料为AEF-J超细水泥,漏浆严重时可提高浆液浓度。注浆压力为5~7 MPa,水灰比为1∶1,注浆顺序为由下向上。

(3) 第3步注浆参数设置。第3步注浆主要目的是增加浆液固结范围并补注前2步注浆的空白区域。顶板注浆钻孔采用“1-1”布置方式,钻孔排距为6 m,深度为7 m,直径为42 mm,封孔长度为3 m,孔口埋孔口注浆管,孔内下塑料射浆管。巷帮钻孔采用“1-1”布置方式,位于巷帮中部,钻孔深度为8 m,封孔长度为4 m,其他参数与顶板钻孔相同。注浆材料为低发泡中高强度聚氨酯双组份化学浆液(天地101号加固材料),注浆压力为6~9 MPa,注浆顺序为由下向上。

3步注浆工艺在空间和时间上要合理布置。当围岩破坏范围浅、破坏程度不大时,可采用前2步注浆;当围岩破坏深度较大、支护结构大量失效时,可采用3步注浆工艺。同时,各步注浆工艺要间隔一定时间,第1步和第2步注浆间隔时间为5~7 d,第2步和第3步注浆间隔时间为7~10 d。

4 复合注浆加固效果评价

注浆工程具有隐蔽性,注浆过程中难以判断注浆效果,为了保障加固巷道的安全性并验证注浆方案的科学性,采用多种注浆效果检验手段显得非常重要。本文主要采用注浆加固岩体锚固力、注浆加固岩体单轴抗压强度和围岩完整性3个指标综合判断注浆加固效果。

4.1 注浆加固岩体锚固力分析

在3210回风巷未注浆区域和注浆区域进行锚杆锚固力测试,测试对象为巷帮锚杆。锚杆杆体为500号钢材,直径为22 mm,长度为2.4 m,用2种锚固剂加长锚固,锚固长度为1.2 m,测试曲线如图5所示。

图5 围岩锚杆锚固力-位移曲线Fig. 5 Anchoring force-displacement curve of surrounding rock bolt

从图5可看出,锚杆锚固力曲线大致可分为3个阶段,分别为拉拔力升高阶段、波动阶段和衰减阶段。从锚固力大小来看,注浆加固影响煤体锚固性能,采用复合注浆后煤体锚固力峰值达230 kN,超过了500号锚杆的屈服载荷;未注浆区域煤体锚固力峰值为94.4 kN,仅为复合注浆区域的41%。复合注浆区域浆液充填了煤体中原生裂隙,使巷道围岩煤体力学性能提高,从而改善了锚杆锚固效果。复合注浆区域锚杆拉拔过程中的最大位移为32 mm,未注浆煤体最大位移为67 mm,复合注浆区域锚杆锚固力上升阶段的斜率显著大于未注浆区域,这说明注浆加固提高了围岩抗变形能力,同时也增加了锚固结构的弹性模量。

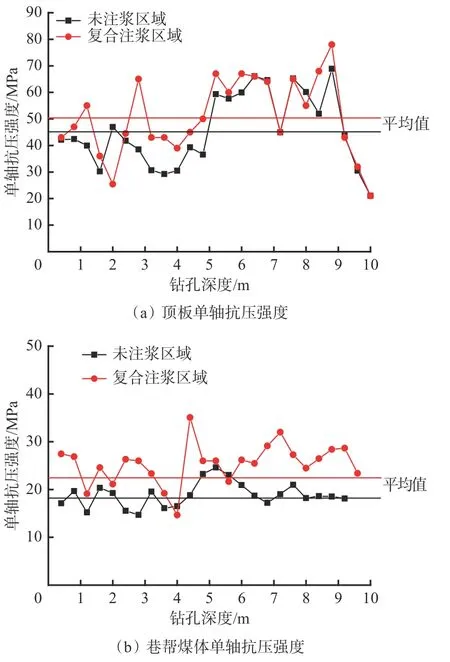

4.2 注浆加固岩体单轴抗压强度分析

为了对比分析复合注浆和未注浆区域的岩体单轴抗压强度,在3210回风巷复合注浆区域和未注浆区域采用触探法进行原位强度测试,分别测试2个区域的巷帮和顶板围岩单轴抗压强度,测试结果如图6所示。

图6 围岩单轴抗压强度Fig. 6 Uniaxial compressive strengths of surrounding rock

从图6可看出,复合注浆区域的顶板单轴抗压强度和巷帮煤体单轴抗压强度都得到了显著提高。未注浆区域顶板和巷帮平均单轴抗压强度分别为45.70 MPa和18.87 MPa,复合注浆区域顶板和巷帮单轴抗压强度分别为50.68 MPa和22.37 MPa。与未注浆区域相比,复合注浆区域顶板和巷帮单轴抗压强度分别提高10.9%和18.5%。

整体来看,复合注浆后,两帮煤体单轴抗压强度提高幅度高于顶板围岩,这主要是由于巷帮煤体破碎更加严重。复合注浆后,固结体的完整性和单轴抗压强度增加相对比较显著。总之,注浆浆液充填了煤体中原生裂隙,使巷道表面煤体力学性能提高,其不但能提高围岩的锚固性能,也能提高围岩的单轴抗压强度,从而提高围岩的自承载能力。

4.3 围岩完整性分析

声波波速与围岩完整性密切相关,围岩完整性越好,波速越大。采用声波检测方法检测围岩完整性。由于巷道顶板岩层完整性相对较好,巷帮煤体更加破碎,加固难度相对更高,本次测试对象仅为巷帮煤体。分别在复合注浆区域和未注浆区域打设1个钻孔,钻孔直径为42 mm,深度为6 000 mm,下倾5°,测试结果如图7所示。

图7 围岩波速Fig. 7 Wave velocities of surrounding rock

从图7可看出,未注浆区域围岩波速为350~820 m/s,不同深度的围岩波速不同,浅部3 m范围内围岩波速波动大,波速较小,说明浅部围岩裂隙较发育。未注浆区域巷帮煤体平均波速为651 m/s,复合注浆区域围岩波速为500~880 m/s,不同深度的围岩波速也显著不同,但相对平稳,各个测点波速差异不大,整体表现为浅部波速较低、深部波速较高。复合注浆区域巷帮煤体平均波速为750 m/s,与未注浆区域相比,复合注浆区域巷帮煤体波速提高15.2%。整体来看,复合注浆区域围岩完整性更好,裂隙得到了有效充填。

注浆完成后,对巷道断面表面位移量进行观测。观测发现,注浆完成后初期顶板下沉、两帮移近及底鼓的平均速率分别为1.2,2.3,3.5 mm/d。巷道表面变形速率未出现明显下降趋势,这主要是由于注浆初期浆液未完全凝固,围岩抗变形能力还未能发挥,并且注浆也会适当增加围岩变形量。注浆完成20 d后,巷道顶板、两帮基本保持稳定,底板仍有持续变形,变形速率为3.0~5.0 mm/d。从注浆区域与未注浆区域围岩变形速率和变形量来看,复合注浆加固技术取得了良好效果。

5 结论

(1) 复合注浆加固技术采用3步注浆工艺和3种注浆材料复合,高渗透区采用无机水泥浆液低压渗透注浆,中等渗透区采用超细水泥高压注浆,低渗透区采用化学浆高压劈裂注浆。用复合注浆技术加固的破碎岩体黏聚力、内摩擦角及单轴抗压强度显著大于普通注浆固结体。

(2) 现场测试结果表明:复合注浆区域煤体锚固力达到230 kN,是未注浆区域煤体锚固力的2.44倍;顶板和巷帮围岩单轴抗压强度分别为50.68 MPa和22.37 MPa,分别比未注浆区域围岩单轴抗压强度提高10.9%和18.5%;巷帮煤体平均波速为750 m/s,比未注浆区域巷帮煤体波速提高15.2%。与单一注浆方式相比,复合注浆加固技术效果更优,保证了对深部破裂围岩的有效控制。