燃煤电厂连排水蒸发特性和粒径分布的数值模拟

2022-08-13李春建曾澄光李宗锟练树生黄梓淦马晓茜

李春建,曾澄光,李宗锟,练树生,黄梓淦,马晓茜

(1. 广州中电荔新热电有限公司,广东 广州 511340;2.华南理工大学 电力学院,广东 广州 510641)

随着经济的持续发展,我国针对节能减排的政策日趋严格[1]。在燃煤电厂的运行中,为了保证蒸汽品质和锅炉的安全运行,需要从锅筒中连续排出部分盐浓度较高的溶液,使炉水品质符合相关标准的要求,该溶液即为连排污水[2]。排污不仅会造成工质损失,增加锅炉补水量,还会造成大量热损失,不利于电厂节能[3-4]。当前,锅炉的连排废水主要有2种回收方法:一是通过连排扩容器进行闪蒸回收;二是通过换热器回收余热[5-6]。但是上述方法具有热回收效率较低、运行成本较高等缺点[7]。目前,喷雾蒸发热回收技术受到许多关注,其原理主要是利用高温再热蒸汽的热量,蒸发被雾化的连排水并混合均匀。混合蒸汽经过处理后被作为供热蒸汽加以利用,达到节能和提高经济性的目的。该工艺能实现热量的完全回收,成本较低,具有明显优势[8]。研究连排水的喷雾蒸发特性,对改善雾化效果和蒸发效果具有重要意义。

近年来,许多学者利用计算流体力学(computational fluid dynamics,CFD)技术来研究液体喷雾蒸发的过程[9-10]。杨彬等[11]基于离散相模拟研究脱硫废水在烟道内的蒸发过程,发现烟气温度越高,液滴直径越小,蒸发效率越高。孙城等[12]采用液滴蒸发模型研究橡胶废水的喷雾蒸发特性,结果表明增加烟气流速和降低烟气含水量均有利于液滴蒸发。Liu等[13]对高盐废水在多种因素影响下的蒸发效果进行考察,发现气体温度和流量对液滴蒸发速率影响较大。金宏伟等[14]研究了脱硫废水液滴的蒸发情况,结果表明粒径较小时,液滴的集中蒸发区域较小。

连排水含有较多的杂质,例如磷酸盐、二氧化硅等,其蒸发特性与纯水有差异,同时也容易堵塞喷嘴。另外,其蒸发产物的粒径均匀性差,容易堵塞后续过滤装置。然而,目前研究主要针对脱硫废水等高盐废水的喷雾蒸发特性,缺乏对连排水的研究。另外,对于连排水蒸发产物粒径分布的研究较少,不利于喷雾蒸发技术在连排水热回收中的应用。

对此,为某330 MW燃煤电厂设计连排水蒸发管,研究连排水雾化蒸发特性及其蒸发产物的粒径分布。这将有助于提高连排水在管内的蒸发效果,从而提高热回收效率。考虑到杂质粘贴管壁造成的结垢问题,还考察了析出盐分的贴壁概率。

1 数值建模

1.1 物理模型

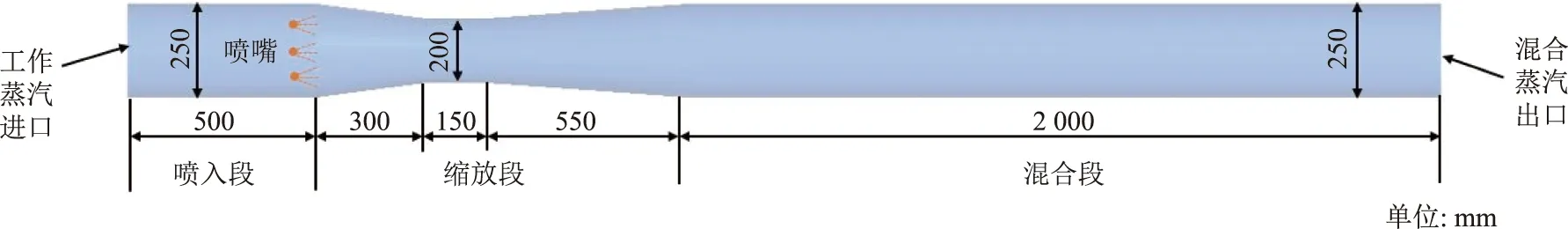

采用图1所示的蒸发管来研究雾化后连排水蒸发过程。蒸发管分为3段:喷入段、缩放段和混合段。抽取一部分高温再热蒸汽进入管内作为热源,雾化后的连排水从喷嘴处进入蒸发管,在缩放段和混合段与再热蒸汽混合并蒸发。液滴蒸发后,析出盐分颗粒,被下游的过滤装置捕集。在缩放段喉部,管径减小,蒸汽速度增大,有利于液滴蒸发。

图1 蒸发管几何结构Fig.1 Geometry of evaporator tube

1.2 数学模型

模拟计算涉及到气液两相流动。气相作为连续相,须满足连续性方程、动量方程和能量方程。因为雾化液滴的体积分数小于10%,可以将其作为离散相处理。液滴尺寸较小,主要受自身重力和蒸汽曳力的作用[15]。气液两相的传热传质过程如下[16-18]:

(1)

Tvap≤Tp≤Tbp;

(2)

(3)

式中:mp、cp、Tp、Ap、dp分别为颗粒的质量、比热容、温度、表面积和粒径;Tv为蒸汽温度;h为对流换热系数;hlg为液滴汽化潜热;kv为蒸汽导热系数;Rep为粒子相对蒸汽运动的雷诺数;Tvap、Tbp分别为液滴蒸发温度和沸腾温度。

连续相的再热蒸汽采用欧拉坐标系,离散相的连排水液滴采用拉格朗日坐标系,湍流方程选择标准k-ε模型。为计算液滴轨迹,开启离散相模型(discrete phase model,DPM)和随机轨道模型。粒子类型选择多组分颗粒,以模拟多组分液滴的传热和蒸发过程。选择SIMPEL算法进行求解,首先进行连续相的计算,稳定后进行连续相与离散相的耦合迭代,直至获得稳定的结果。

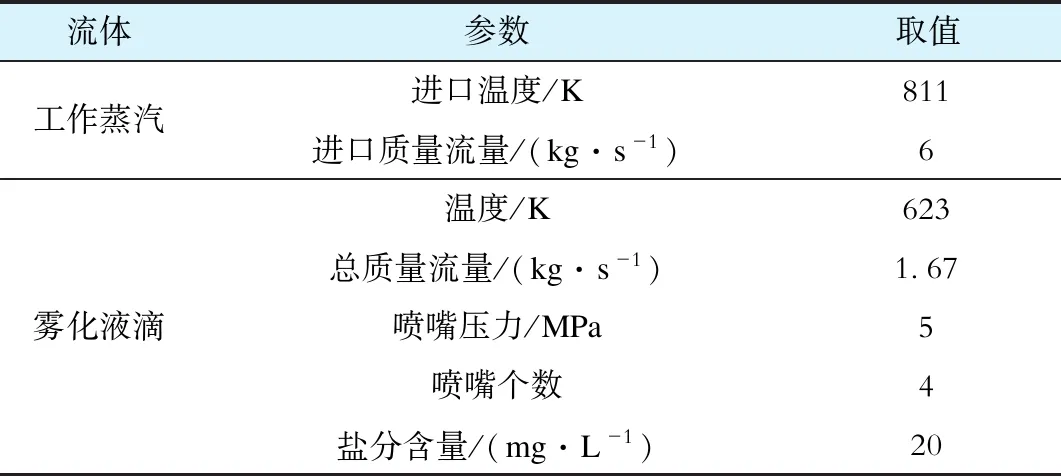

1.3 边界条件与基本工况

计算时,将高温再热蒸汽作为工作蒸汽,边界条件设置为速度进口;雾化喷嘴类型为压力旋流喷嘴,喷嘴均距离圆心55 mm,呈圆周阵列分布,单个喷嘴的喷射量一致;蒸发管出口边界条件设置为压力出口。考虑到边界层的影响,管壁采用标准壁面函数。离散相在蒸汽进出口的边界条件为逃逸,在管壁处则为反弹。表1给出基本工况参数,图2所示为喷嘴位置分布。

表1 基本工况参数Tab.1 Basic working condition parameters

图2 不同数量喷嘴的位置分布Fig.2 Position distributions of different numbers of nozzles

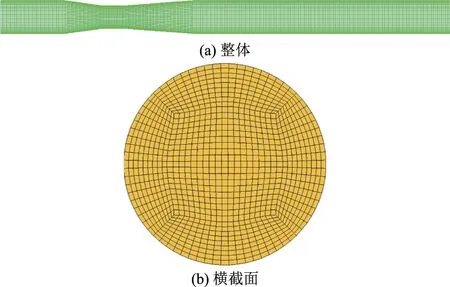

1.4 网格划分与无关性验证

相比于非结构化网格,结构化网格具有精度高、运算速度快等优势。因此,采用结构化网格对几何模型进行划分,并在横截面处进行O型网格处理,使网格质量超过0.7。图3所示为网格划分示意图。

图3 网格划分示意图Fig.3 Schematic diagram of meshing

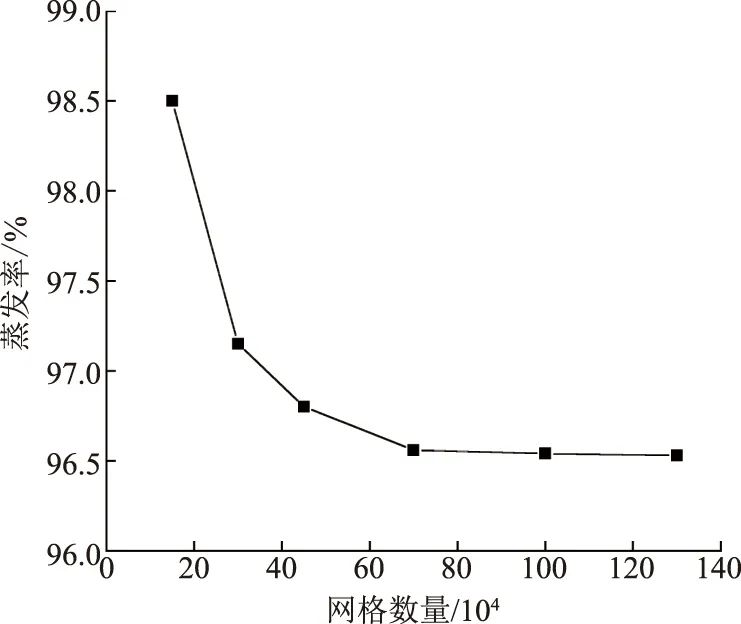

为了检验网格数量对数值模拟结果的影响,分别采用150 000、300 000、450 000、700 000、1 000 000和1 300 000共6种数量的网格对模型进行仿真,获取液滴蒸发率随网格数量的变化趋势,结果如图4所示。由图4可知,当网格数量大于700 000时,蒸发率波动较小,说明700 000的网格数量已满足模拟计算的精度要求。

图4 网格数量对蒸发率的影响Fig.4 The effect of the numbers of grids on evaporation rate

2 模型验证

为了验证模拟结果的准确性,根据Sureshkumar等人[19]的管道喷雾蒸发实验进行数值模拟,利用热空气干燥雾化液滴,其原理与本文类似,可为本文模型提供可靠性验证。本文模拟得到风管出口处的干球温度和湿球温度,与管道喷雾蒸发实验进行对比,结果见表2。结果表明,所有参数的相对误差均小于5%,证明了数值模拟的可靠性。

表2 实验数据与模拟结果对比Tab.2 Comparisons of experimental data and simulation results

3 结果与讨论

3.1 物理场分析

研究连排水在管内蒸发的物理场对工艺优化具有重要意义。采用基础工况(表1)的工艺参数进行数值计算,蒸发管中心截面处的速度场、温度场和液滴轨迹场的变化情况如图5所示。

从图5(a)可以看出,连排水经过喷嘴雾化后,以约30 m/s的速度进入蒸发管,与主流蒸汽形成较大的相对速度,促进了水汽掺混,有利于液滴蒸发和热量回收。其次,汽水混合物在喉部速度升高,雷诺数增大,也提高了蒸发率。在蒸发管尾部,气流速度趋于均匀,对管道和下游设备的冲击较小。

从图5(b)可以发现,雾化液滴喷入后,气流温度迅速下降,形成明显的低温区域,表明水汽之间在进行剧烈的传热传质过程。另外,低温区集中在中轴线附近,而管壁周围的温度较高,说明此处的液滴含水量很少,能够减轻对管壁的粘附以及腐蚀风险。

图5(c)显示了液滴的轨迹分布,可以看出经过雾化后,液滴粒径较小,有利于快速蒸发,从而缩小管的尺寸。结合温度场可以发现,水分在管内能有效蒸发,析出结晶盐。

图5 液滴蒸发物理场Fig.5 Droplet evaporation physical field

图6所示为喷嘴出口和蒸发管出口的液滴粒径分布(dm为平均粒径,σ为粒径标准差,下同)。可以看出,喷嘴出口的粒径类似于正态分布,大部分颗粒分布集中在35~45 μm范围内。在蒸发管出口处,水分已完全蒸发,即图6(b)中结晶盐的粒径分布。由此可见,盐分的平均粒径和粒径标准差都小于1 μm,且只有不到4%的颗粒直径超过1 μm。

喷嘴出口处液体雾化效果与液体种类(连排水和纯水)具有差异性,见表3。相同工况下,连排水液滴的平均粒径和粒径标准差都大于纯水液滴。由于盐分的存在,连排水雾化后产生更多大尺寸液滴,导致雾化效果稍差于纯水液滴。

表3 喷嘴出口液体雾化效果与液体种类的关系Tab.3 The relationship between liquid atomization effect at nozzle outlet and liquid type

3.2 喷嘴压力的影响

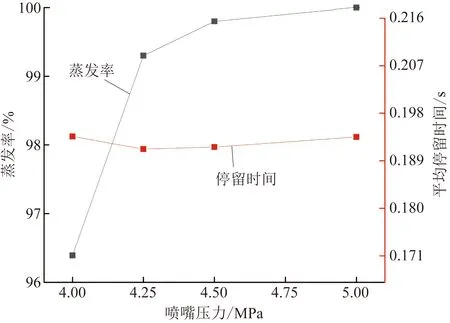

喷嘴压力对液滴水分蒸发和粒径分布有重要影响,图7所示为不同喷嘴压力下液滴在管内停留时间和蒸发率的变化曲线。由表7可知,在4~5 MPa范围内,随着喷嘴压力增加,颗粒的水分蒸发率逐渐上升,且上升的趋势有所减缓。当喷嘴压力达到5 MPa时,颗粒水分已完全蒸发。同时,不同压力下,液滴停留时间分别为0.193 6 s、0.191 2 s、0.191 6 s和0.193 5 s,相差不大,说明停留时间不是影响水分蒸发率的主要因素。

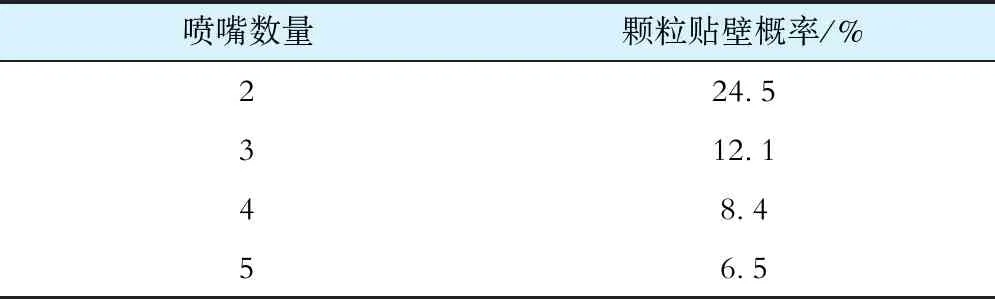

表7 不同喷嘴数量下颗粒贴壁概率Tab.7 Droplet adhesion probability with different nozzle numbers

图7 不同喷嘴压力下液滴平均停留时间和蒸发率的变化曲线Fig.7 Variation curves of droplet mean residence time and evaporation rate under different nozzle pressures

喷嘴出口液滴的平均粒径、速度与喷嘴压力的关系见表4。

表4 喷嘴出口液滴的平均粒径、速度与喷嘴压力的关系Tab.4 Relationship between mean particle size and velocity of nozzle outlet droplet and nozzle pressure

在喷嘴出口处,液滴的平均粒径随着压力的增加而显著降低,而液滴速度则有所提高。分析原因可知:一方面,增加喷嘴压力能提高液滴的初始速度,使蒸汽和液滴之间的传热传质过程加剧,加快了蒸发速率,提高了连排水热量的回收效率;另一方面,液滴粒径减小后,其比表面积增大,同时单个液滴颗粒的质量下降,有利于液滴在更短的时间内完全蒸发。

图8所示为不同喷嘴压力下的蒸发管出口颗粒粒径分布变化。由图8可以看出,喷嘴压力从4 MPa增加到5 MPa,颗粒粒径的平均值和标准差分别下降到原来的1.02%和0.63%,下降幅度较大。主要原因是压力提高增强了破碎效应,减小了液滴的初始粒径,并且促进了其蒸发。值得注意的是,蒸发率越大,粒径分布的峰值越往减小的方向移动。这是因为较小的液滴更容易完全蒸发,形成盐分颗粒,提高了小直径颗粒所占比例,而较大的液滴蒸发速率较慢,导致还有部分大直径颗粒残留。当喷嘴压力达到5 MPa时,水分已完全成为水蒸气,即显示的是结晶盐的粒径分布。

图8 不同喷嘴压力下蒸发管出口颗粒粒径分布Fig.8 Particle size distributions at the outlet of evaporation tube under different nozzle pressures

综上所述,为了保证液滴的蒸发效果,以及减小出口颗粒粒径的标准差,建议喷嘴压力不小于5 MPa。

3.3 喷嘴数量的影响

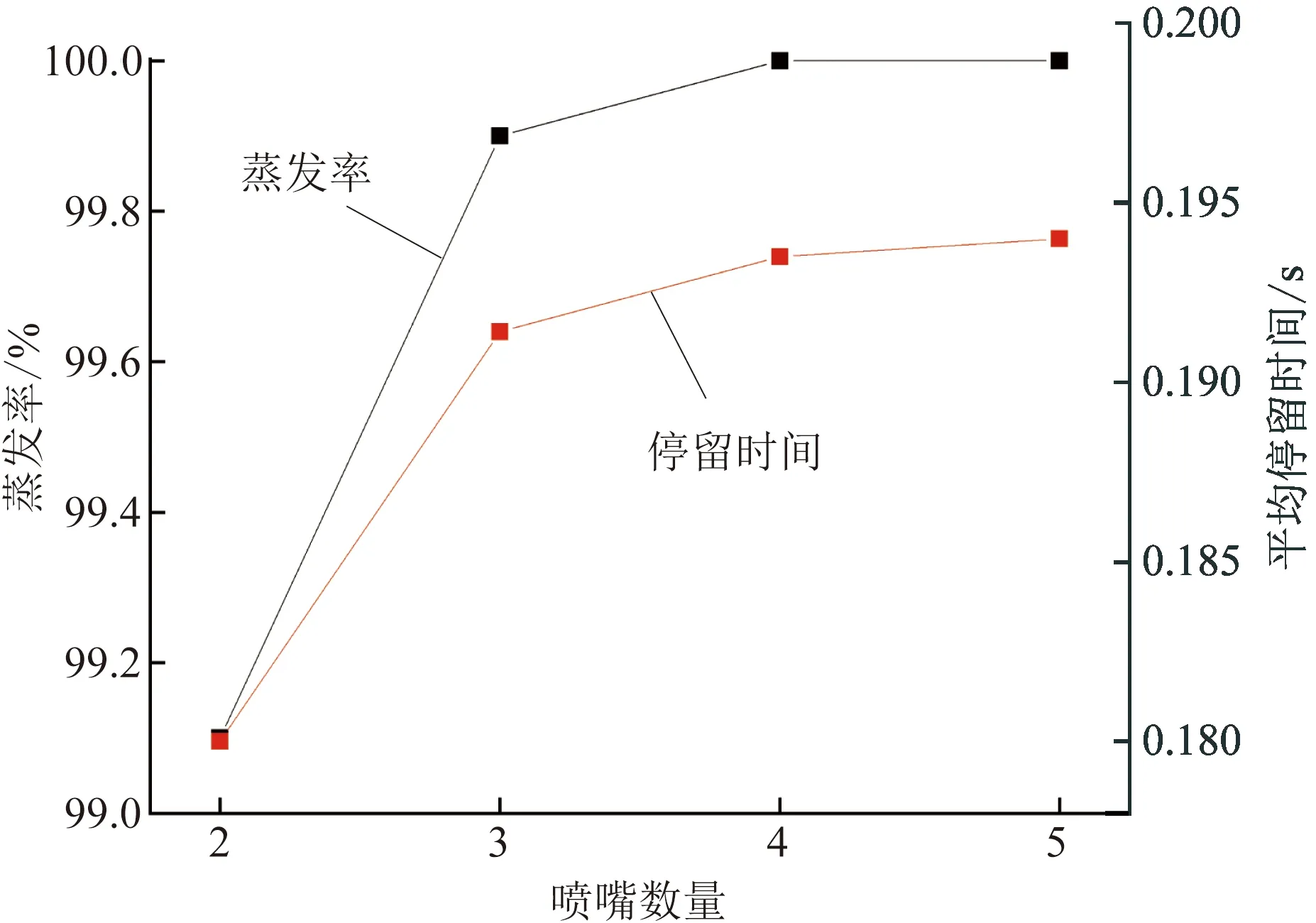

喷嘴数量对液滴蒸发率和停留时间的影响如图9所示。由图9可见,增加喷嘴的个数可提高液滴的蒸发率,并能在一定程度上增加其停留时间。表5所列为喷嘴出口液滴的平均粒径、速度与喷嘴数量的关系,可以看出,增加喷嘴数量后,单个喷嘴的喷射水量减小,喷口速度下降,而该处的液滴粒径基本不变。随着喷嘴数量增加,喷射水量逐渐分散,与蒸汽的接触更为充分,增强了对流换热强度,从而提高了蒸发效率。

图9 不同喷嘴数量下液滴平均停留时间和蒸发率的变化曲线Fig.9 Variation curves of droplet mean residence time and evaporation rate with different nozzle numbers

表5 喷嘴出口液滴的平均粒径、速度与喷嘴数量的关系Tab.5 Relationship between mean particle size and velocity of nozzle outlet droplet and numbers of nozzles

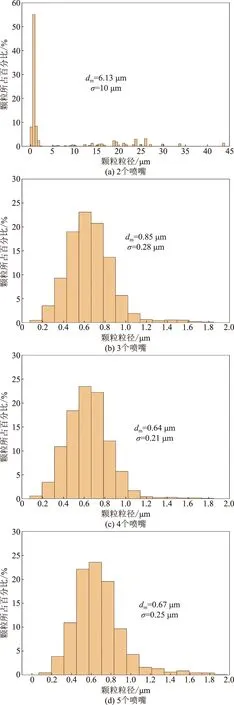

图10所示为不同喷嘴数量下蒸发管出口颗粒粒径分布的变化。由图10可以发现,当喷嘴数量多于3个时,颗粒粒径分布相差不大,原因是颗粒水分已蒸发完全,粒径减小。特别需要指出的是,若采用2个喷嘴进行雾化,颗粒粒径分布明显分散,最大颗粒粒径超过42 μm。这是因为2个喷嘴工况下单个喷嘴流量较大,雾化效果较差,产生了部分大尺寸液滴,造成蒸发不完全。为了尽可能实现热量的回收利用,减少颗粒粒径分布的分散性,喷嘴数量应不少于3个。

图10 不同喷嘴数量下蒸发管出口颗粒粒径分布Fig.10 Particle size distributions at the outlet of evaporation tube with different nozzle numbers

3.4 工作蒸汽流量的影响

工作蒸汽流量对雾化液滴的蒸发效果和粒径分布影响较大,图11所示为蒸汽流量对液滴蒸发率和平均停留时间的影响情况。

图11 不同工作蒸汽流量下液滴平均停留时间和蒸发率的变化曲线Fig.11 Variation curves of droplet mean residence time and evaporation rate under different working steam inlet flow

由图11可以看出,随着蒸汽流量增加,蒸发率逐渐上升,在蒸汽流量达到6 kg/s时液滴的蒸发率为100%。此外,液滴平均停留时间也随着蒸汽流量的增加而减小。一方面,蒸汽流量越大,其流速越大,液滴速度随之提高,其到达出口所需要的时间缩短;另一方面,蒸汽流量增加意味着能够给雾化液滴蒸发提供更多的热量,气液间温差加大,促进了液滴蒸发。管内整体温度随着蒸汽流量的增加而增大,对应液滴蒸发速率的提高,如图12所示。

图12 不同工作蒸汽流量下蒸发管中心截面温度分布Fig.12 Temperature distribution in the center section of evaporator tube under different working steam flow rates

图13所示为蒸发管出口颗粒粒径在不同蒸汽流量下的统计数据。蒸汽流量为3 kg/s时,出口颗粒粒径平均值和标准差最大,分布越分散。对应的水分蒸发率最低。显然,随着蒸汽流量的增加,粒径平均值和标准差逐渐减小,意味着颗粒粒径更加均匀。当蒸汽流量大于5 kg/s时,颗粒粒径分布集中,标准差小于1 μm。从热回收利用和粒径分布的角度看,蒸汽流量越大越好,在连排水量为1.67 kg/s的工况中,推荐蒸汽流量应不小于5 kg/s,但抽取过多的再热蒸汽会影响机组的运行。

图13 不同工作蒸汽流量下蒸发管出口颗粒粒径Fig.13 Particle size at the outlet of evaporation tube under different working steam flow rates

3.5 工作蒸汽进口温度的影响

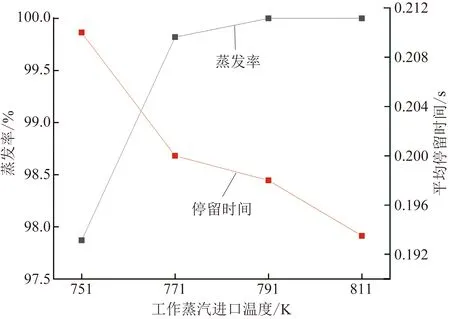

工作蒸汽温度是影响连排水蒸发效率的关键因素之一,图14所示为液滴蒸发率和停留时间随工作蒸汽进口温度的变化曲线。

图14 不同工作蒸汽进口温度下液滴平均停留时间和蒸发率的变化曲线Fig.14 Variation curves of droplet mean residence time and evaporation rate under different working steam inlet temperatures

由图14可知,蒸汽进口温度越高,液滴蒸发率越高,平均停留时间越短。这是因为传热驱动力体现在温度差上,随着蒸汽温度上升,气液间温差也随之升高,传热驱动力增强,有利于液滴蒸发。另外,在质量流量不变的情况下,蒸汽温度上升,速度增大,缩短了液滴在管内的停留时间,不利于液滴蒸发。但是这种影响相对较小,可以忽略不计。

工作蒸汽进口温度的变化对蒸发管出口颗粒粒径的影响如图15所示。由图15可见,粒径的平均值和标准差变化趋势相似,温度从751 K升高到791 K时,二者有明显减小,说明蒸汽温度上升能促进颗粒的缩小和均匀化。当温度大于791 K时,由于颗粒水分已蒸发完毕,粒径平均值和标准差变化不大。综上所述,在连排水量为1.67 kg/s的工况中,工作蒸汽温度应不低于791 K。

图15 不同工作蒸汽进口温度下蒸发管出口颗粒粒径Fig.15 Particle size at the outlet of evaporation tube under different working steam inlet temperatures

3.6 连排水盐分贴壁分析

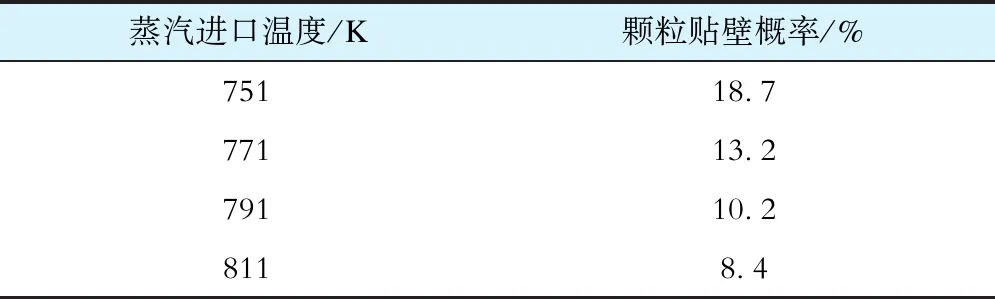

连排水蒸发后析出的盐分有一定几率贴在管壁上,造成管壁结垢和腐蚀。在接触壁面的颗粒中,含水率超过5%的部分颗粒粘贴壁面的概率大为增加[20]。表6—9为该部分颗粒在不同工况下的贴壁概率。

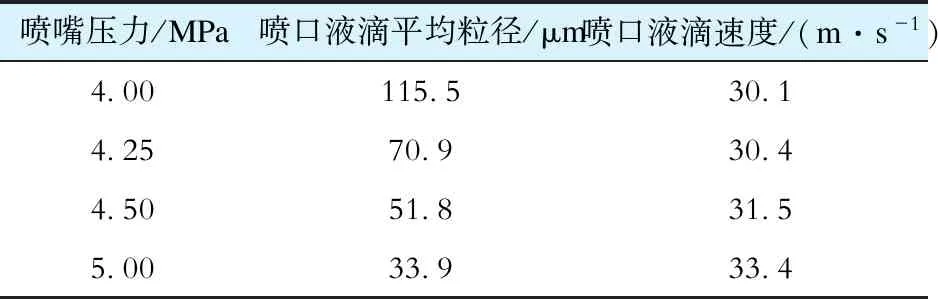

表6 不同喷嘴压力下颗粒贴壁概率Tab.6 Droplet adhesion probability at different nozzle pressure

从表6—9可见,当喷嘴压力达到5 MPa时,颗粒贴壁概率明显下降。一方面,该工况下的颗粒尺寸更小,蒸发速率更快,使得含水率迅速减小;另一方面,小颗粒惯性较小,更容易随蒸汽流动。此外,结合3.3节的分析可知,增加喷嘴数量有利于改善液滴颗粒的蒸发效果,从而减小较高含水率颗粒的贴壁概率。同时,增加工作蒸汽流量和提高其温度也有助于改善颗粒贴壁的情况。

表8 不同工作蒸汽流量下颗粒贴壁概率Tab.8 Droplet adhesion probability with different steam flow

表9 不同工作蒸汽进口温度下颗粒贴壁概率Tab.9 Droplet adhesion probability at different steam inlet temperatures %

4 结论

a)在基础工况下,雾化液滴与蒸汽能均匀混合且快速蒸发。液滴蒸发产物分布较为集中,平均粒径和粒径标准差都小于1 μm。

b)喷嘴压力从4 MPa提高到5 MPa,液滴蒸发率提高了3.6%。喷嘴压力的升高使得液滴粒径缩小,增大了蒸发速率。同时,液滴蒸发产物的粒径也更加均匀。研究表明,喷嘴压力应至少为5 MPa。

c)液滴蒸发率随着喷嘴数量的增加而增加。在2个喷嘴工况中,液滴蒸发效果不良,颗粒粒径分布与其他工况相比明显分散。因此,喷嘴数量应不少于3个。

d)增大工作蒸汽流量,供应液滴蒸发的热量也相应增加。不仅促进了液滴蒸发,也使产物粒径和标准差减小。当蒸汽质量为6 kg/s时,蒸发率可以达到100%。

e)提高工作蒸汽进口温度,使得液滴蒸发率提高、停留时间减少。由于温度越高,传热驱动力越强,液滴蒸发速率越快。当温度从751 K升高到791 K时,产物粒径平均值和标准差分别减小96.3%和98.1%。

f)提高喷嘴压力、增加喷嘴数量、增大工作蒸汽流量和提高工作蒸汽温度均有助于降低颗粒贴壁的概率。