泵轴承体标准化设计的应用

2022-08-13李玉红安智伟

李玉红 安智伟

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

为了尽快适应以节能为中心的设备的更新换代,该文以中石化上海高桥分公司1#蒸馏装置用常底泵改造项目为依托,对API 610标准中BB2结构的石油化工流程泵进行改造。虽然改造后性能需满足用户需求,但运行稳定才是用户关心之根本,轴承体结构设计是保证产品稳定运行最重要的环节之一,也是保证运行稳定的重要因素,为泵稳定运行提供了基本保障。目前泵用轴承体的结构多而复杂,其产品也较纷杂,根据标准化和统一性要求,该文改变老式的轴承体结构,进行了合理化设计,从而减少了工艺、加工维修等一系列的成本,它所产生的经济效益是十分显著的。

随着我国国民经济的发展壮大,API 610标准基本上得到了相关企业的认真执行和实施。把握新型标准化工作的内涵、建设,提升标准化的研制质量是我们发展的目标,不断优化标准体系建设、提高产品和服务质量是我们发展的根本。该文旨在通过该轴承体标准化设计,促进泵领域技术水平提升和行业健康有序的发展。

1 泵技术方案

1.1 改善泵轴承体的整体设计

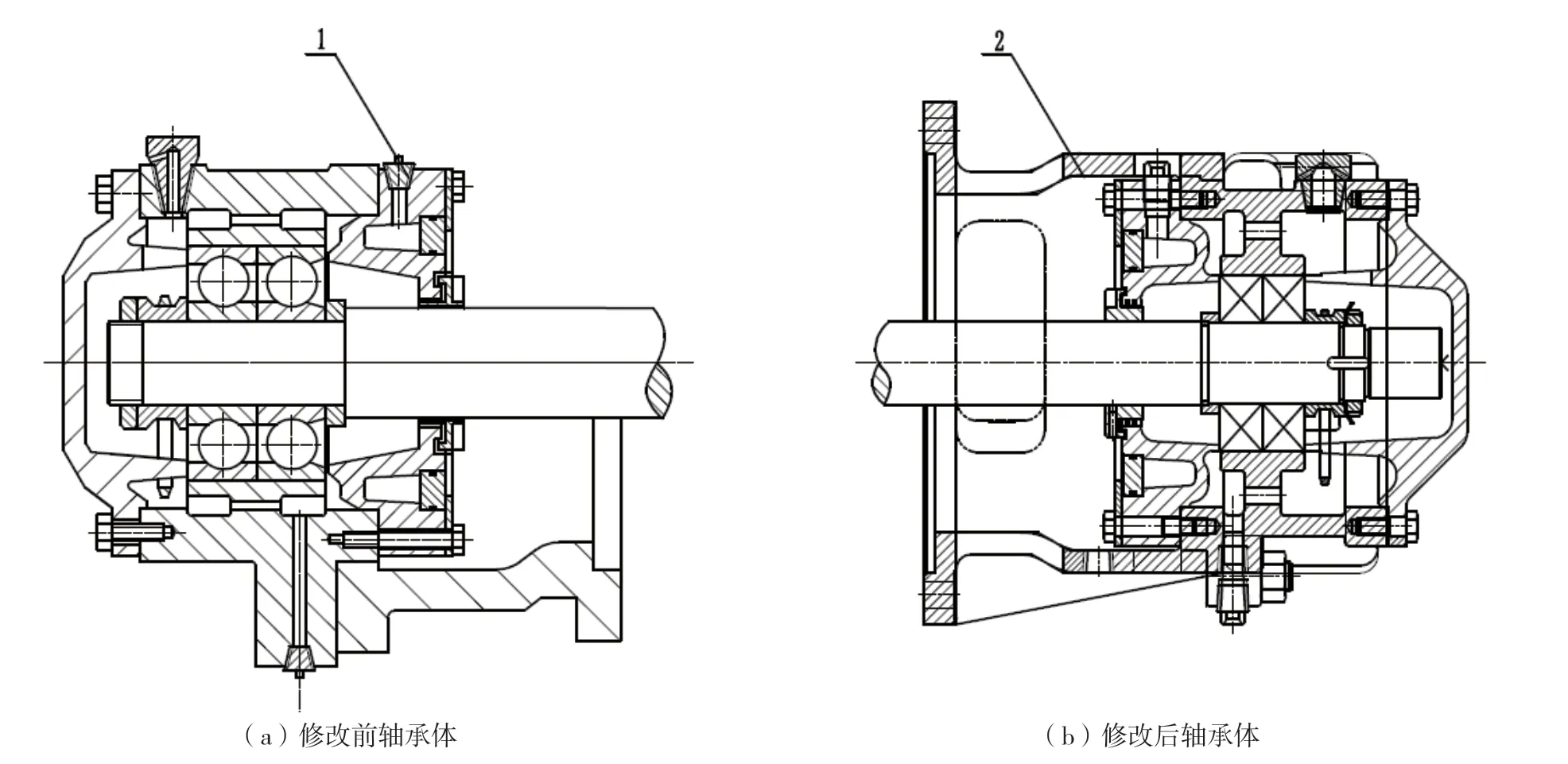

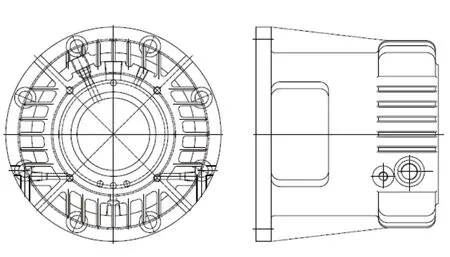

原泵轴承体结构和托架是分体的,轴承体以螺钉紧拧在托架上,并配合止口定位,靠联轴器端装一套径向轴承,另一端装两套背对背的推力球轴承。该文的改造为将轴承体与托架铸造成一体,采用整圈法兰结构,取消止口定位,减少加工工序,增加了轴承体的刚性,有效减小泵组振动及受力(图1),轴承采用整圈结构,有效减小了泵组振动及受力。

图1 轴承体结构对比

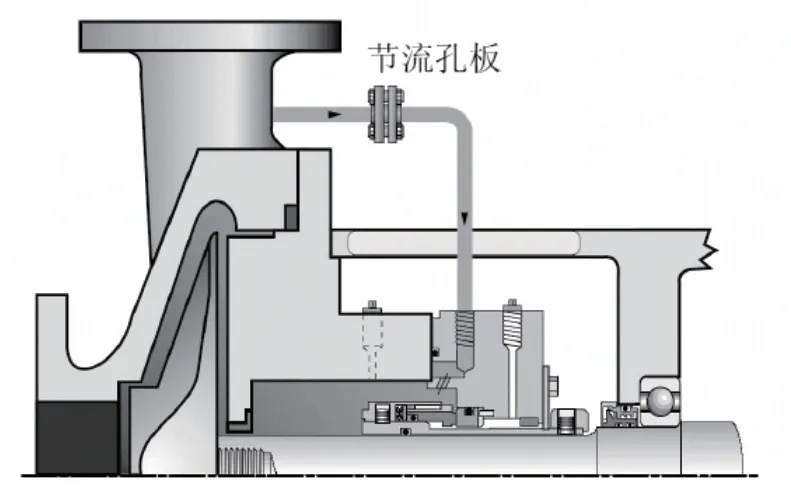

该轴承体的设计可保证轴承产生的热量能及时扩散。轴承设计完全符合API 610标准规范。轴承处密封腔尺寸的设计符合API 682的标准设计规范。根据API 682规定,泵常用的冲洗方案有PLAN11、PLAN21、PLAN32等,现统一对应密封腔接口、法兰、配管等管路配制,举例如图2所示。

图2 PLAN11密封冲洗方案流程图

该设计优化改进了轴承体结构,对不同轴径、密封腔体有相同的安装尺寸、易损件、轴承体通用化的设计,实现了产品的模块化设计和生产。

1.2 改变轴封结构

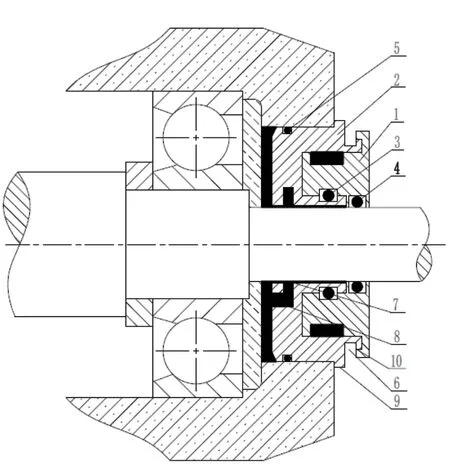

在轴穿过轴承室处采用可更换的轴承隔离器进行密封,有效地把油保持在轴承室中,并防止杂物进入轴承室。隔离器是轴承保护产品,它可在普通迷宫式轴承密封的基础上融合动态密封理论,在轴承的运转过程中动态地平衡腔体内外压力,同时兼顾空间隔离,防止润滑油的泄露和外界污染物进入轴承体内部。它的基本结构如图3所示,动环是用O型圈与轴抱紧,它随轴旋转,O型圈不产生轴向位移,所以仅为静密封点,工作高效且运转可靠。静环部分靠定位台阶安装在轴承腔体上,外径处有O型圈与腔体进行密封。该文在静环上特别设计了润滑油捕捉沟,在相应位置设计有润滑油的返回通道,并根据在动环泵效作用下润滑油在轴承两侧循环流动的原理,选择了合理标准的轴封结构。轴承失效主要是由润滑不当和过度磨损两大原因造成的。而当今的工业生产对旋转设备的长周期运行提出了更高的要求,针对石化行业的不同系列泵的轴承腔和使用工况,选择高可靠性的轴封结构,有效延长轴承寿命、减小磨损、避免非正常停机是至关重要的。

图3 轴封结构

1.3 选择标准轴承

计算轴承承受的最大轴向负荷、径向负荷,根据轴承计算结果及结构选用适合的轴径及轴承型号,并进行相关计算,计算包括轴承额定寿命、最小负荷、修正参考转速、配合与公差、当量动态负荷、摩擦及功率损耗、油脂寿命与补充润滑周期、静态安全系数、轴承固有频率、黏度等。可按计算结果选择标准的轴承(此项工作可通过SKF网站完成)。

①选型需要提供的技术指标。轴承选型过程需要提供性能要求和工作条件,这是所需性能、运行工况及其假设、任何其他应用场合的前提条件。一种应用可对轴承解决方案设定不同的要求,常见因素包括轴承寿命、速度能力和承受施加加速水平的能力、轴的径向和轴向位置的精度、产生的噪声和振动级数以及应对低温、高温或温升的能力。

这些性能因素相当重要,可能会影响轴承选型和应用分析过程中完成步骤的路径性质,应当尽可能详细地评估工作条件。改同时需要确定轴承载荷、转速、温度、润滑剂及润滑剂清洁度等因素,为轴承的最终选择提供技术保障。

为了优化设计,需要依次完成轴承选择流程中的各个步骤,例如:可用的径向或轴向空间、由轴的强度要求而确定的轴径、根据应用中其他部件确定的润滑剂选择。

②轴承定位。非驱动侧滚子轴承的定位要按轴承标准尺寸设计,并适当调整,防止发生内外圈不对的情况,导致轴承失效。需要强调的是轴承允许的轴向位移应小于产品给出的允许值。驱动侧的对角接触球轴承(推荐背靠背安装)在装配后,其外圈与轴承压盖的轴向间隙可按照轴承计算推荐给定,并按照轴径形成轴承标准化系列,为标准化工作的推进提供了基础保障。

1.4 改变轴承润滑方式及油雾润滑接口标准化设计

原有轴承润滑方式采用甩油环润滑,但随着国民经济的发展和石油化工领域的飞跃,轴承润滑方式改为油雾润滑。油雾润滑是一种节约成本、清洁环保、安全可靠的集中润滑系统,并越来越被业内接受。

如果采用油雾润滑,轴承体的原结构方式无法满足要求,需要做大量的结构性更改,现该文通过这个产品改造的契机,将轴承体甩油环处进行改造,既满足用户甩油环的润滑方式,也满足用户油雾的润滑方式。按照API 610标准的要求,该文在轴承箱规定的位置处做出了便于手持式振动传感器测量的小凹槽,以此为油雾润滑接口,并统一接口尺寸,为产品标准化设计保驾护航。

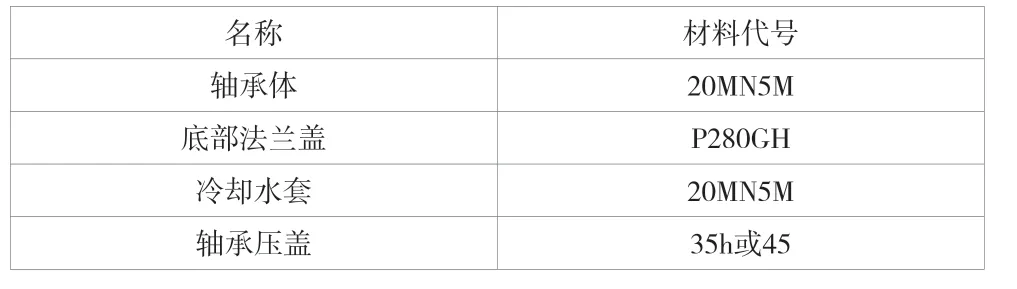

1.5 防止碳污染

轴承主要零件材料需要进行选择,轴承体、轴承压盖、冷却水套、底部法兰盖都要统一材料,对泵体泵盖为奥氏体不锈钢制造的泵,由于轴承体为碳钢制造,为防止碳污染的发生,我们在与泵盖直接接触连接的轴承法兰面上堆焊奥氏体不锈钢,堆焊层厚度不小于3mm,可参考标准JB/T 6880.2—2008《泵用铸钢件》,建议主要零部件材料的选择见表1。

表1 主要零部件材料

1.6 标准件的选用

轴承体部件承压边界紧固件的材料按国家标准、行业标准选用。

O型密封圈的选用:与润滑油、润滑脂接触的O型圈推荐选择丁腈橡胶,与水接触的O型圈选用三元乙丙橡胶,O型圈的采购要明确O型圈材质辐照要求。

1.7 轴承部件中承压件设计原则

轴承体的设计压力按冷却水的最高压力进行选择,冷却水腔的盲板、冷却水回路的压力等级按照设计压力进行设计计算及校核。

轴承体部件中承压件水压试验压力的要求如公式(1)所示。

式中:P-设计压力;-取1.43与1.25×Sm.THE/Sm.TS之大者。Sm是RCC-M-2007附录ZI的材料许用应力,THE是试验温度,TS是设备最高工作温度。

水压试验应保压至少30min,水压试验期间不允许压降、冒汗、渗漏。

1.8 稀油自润滑油标、恒位油杯接口的设计原则

应采用视线清晰的油标,安装方式为可密封的螺纹连接,油位中线的位置设计在轴承外圈的1/2处,见公式(2)。

=(+)/4 (2)式中:-轴承安装直径(mm);-轴承外圈内径(mm);-油标中心线与轴心距离(mm)。

油杯的接口设计:选用可密封的螺纹连接。

油杯的接口位置设计原则:使油位高度维持在油位中线处。

油杯的容量:可根据具体的耗油量选择大容量油杯,需要时可单独签订技术协议。了解油杯的工作原理、接口、剖面图,以免出现油杯不可用、不能满足使用要求的情况。

溅油环的设计:溅油环的作用是将油池中的油溅起到轴承上以达到润滑轴承的目的,溅油环直径Dc应小于轴承外圈定位台阶直径Da、Db以便安装。

1.9 完善轴承冷却方式

轴承体的设计应考虑充分的冷却,采用扇热片与水冷腔共同散热的结构型式,以保持泵的油和轴承的温度在连续运转的情况下满足工况的要求。

采用水冷腔的轴承结构型式,接口尺寸按标准化要求统计,根据介质温度一般采用NPT 1”、NPT 3/4”、NPT 1/2”等接口尺寸,为标准化的工作提供基础保障。 1.10按标准化的要求完善轴承结构按标准化的要求完善轴承结构,保证机械密封冲洗方案、测温接口、测振接口尺寸的应用。因机械密封冲洗方案种类特别多,所以应考虑最复杂情况下的空间余量。密封处轴径的确定、冲洗管路的走向及大小应满足中石化的要求,并形成统一性,标准性、互换性,为标准化的应用提供技术上的保障。

推荐测温接口统一按M18×1.5进行设计,测温探头可直接对轴承外圈进行温度测量。

推荐进行轴承体振动的测量,测振接口按M10×1进行设计。两个振动探头位置分别位于轴承中心线上,水平和垂直各留一接口。考虑测振探头的安装,其回转直径按Φ40进行设计。

2 方案分析及结果

轴承部件的设计完全符合API 610标准规范和中石化物资采购技术标准规范。新的轴承部件结构型式形成三个轴径的系列并制定新的标准代号,部件中零件的通用性高、标准零件比例高达92%以上,有效地提高了零部件的通用性及标准化,降低了采购成本,缩短了交货周期,增加了市场竞争力。为提高产品通用性,轴承体上预留了测温的现场显示及远传铂电阻接口,以满足每个项目的不同需求,标准轴承体如图4所示。

图4 标准轴承体

该产品(部件)的标准化、模块化设计和生产将对提高工装利用率、提高生产效率和产品质量、降低加工成本创造了先决条件,从而为企业带来更大的经济效益。此类型石化泵一年生产约20-30台,预计可节约20-30万元。

3 结语

该文设计的泵结构可广泛应用于炼油、化工、电厂、油田、煤化工等,典型用于低压、中压锅炉给水泵、小功率多级离心泵及单两级离心油泵,有较好的市场潜力,特别是针对化工行业单两级离心泵,质量可靠、检修方便的产品(零部件)具有较高的竞争力。 该项目具备国内外同类产品领先水平。该轴承部件系列化、标准化的设计提高了市场竞争力,当今世界正经历百年未有之大变局,新一轮科技革命和产业变革深入发展,国际力量对比深刻调整。标准化在推动全球科技创新、重塑国际经济秩序中发挥越来越重要的作用。标准在助推我国高质量发展转型过程中的基础性、战略性和引领性作用日益凸显,为今后我公司在其他项目上的技术创新提供了新的思路。