锆硼共改性提高LiNi0.8Co0.1Mn0.1O2正极材料循环性能研究

2022-08-12胡亦杨聂荣荣王振波

侯 敏,胡亦杨,聂荣荣,王振波

(1.哈尔滨工业大学化工学院,黑龙江哈尔滨 150001;2.瑞浦能源有限公司,上海 201206)

随着人们对新能源汽车的需求日益增加以及国内外新能源动力电池市场的蓬勃发展,具有高比能量,长循环寿命以及一定续航里程和快充能力的新型锂离子电池应运而生[1-3]。由此可见,锂离子电池非常重要的研究领域以及其中的关键技术之一,便是提升它的比能量,因为这也代表着更长的续航时间和里程数[4-5]。

开发高比能量的锂离子电池技术路线分为采用耐高电压的电池体系和采用高比容量材料这两类[6]。但是为了保证电池在工况使用中的安全性和长循环寿命,高电压的技术路线需要克服诸多难点,比如选取特殊添加剂制备耐高电压电解液,提高锂离子电池的工作电压和应用高工作电压的正极材料[7-8]。目前,研究制备高比容量的高镍三元正极材料是另一个较为热门的研究方向[9-10]。但是伴随着Ni 含量增加,此类材料也存在如下问题:比如,阳离子混排,部分Ni2+占据Li+位[11-12],高价态带有强氧化性的正极材料易与电解液发生副反应,从而导致寿命衰减,容量损失。此外,镍含量越高,热稳定性也会有一定程度影响,从而影响锂离子电池安全性能[13-15]。同时,正极材料在充电脱锂过程中,高镍三元材料的层状结构也会发生一定改变,不断向尖晶石结构或者岩盐结构转变,导致正极材料容量衰减,并最终导致锂离子电池寿命缩短[16]。

为了改善上述高镍三元材料存在的问题,提升锂离子电池循环寿命和倍率等性能,目前研究重点之一是对材料进行离子掺杂和包覆从而改善结构稳定性,调控锂镍混排的比率,稳定三元材料在充放电过程中的表层晶体结构,减少正极材料与电解液副反应的活性位点等[17]。

在众多的掺杂改性的元素中,由于Zr 元素与三元材料中O 元素形成的Zr-O 键具有较强的键能[ΔHf,298(Zr-O)=760 kJ/mol],强于三元材料中的TM-O 键[其中,ΔHf,298(Ni-O)=391.6 kJ/mol,ΔHf,298(Co-O)=368 kJ/mol 以及ΔHf,298(Mn-O)=402 kJ/mol]。因此,将Zr 掺杂入高镍三元材料晶格中,替代部分过渡金属,可以增强高镍材料体相结构稳定性,抑制充放电过程中相变[18-19]。硼元素作为铝的同族氧化物也在三元材料的改性领域有着较为广泛的运用,当硼元素以B2O3形式包覆在高镍三元材料表面时可以对其形成保护层,隔绝充放电过程中电解液对高镍材料的侵蚀,并实现抑制高镍材料表面过渡金属的溶解以及相变,从而增强材料的循环寿命和存储性能。

鉴于此,本文使用两步法制备了锆硼共改性的高镍三元材料,并研究了两种元素对高镍三元材料性能的影响,以期找到锆硼共改性提升高镍材料循环稳定性能的机制。

1 实验

1.1 材料制备

本文首先采用共沉淀法和高温固相反应来合成高镍NCM-811 三元正极材料,具体流程如下:首先将硫酸镍(NiSO4·6 H2O,分析纯,99%)、硫酸锰(MnSO4·H2O,分析纯,99%)和硫酸钴(CoSO4·7 H2O,分析纯,99%)三种金属盐按照摩尔比8∶1∶1 的比例,配制成2 mol/L 的溶液。使用蠕动泵将上述金属盐溶液以及作为沉淀剂的氢氧化钠溶液(4 mol/L)和一定量的氨水缓慢地泵入容积为1 L 的反应釜中,严格控制反应温度恒定为(55±1) ℃,反应pH 值为11.0,搅拌速度为1 000 r/min,反应过程中需要通入N2作为保护气。12 h 后,将反应得到的材料用去离子水洗涤数次,在80 ℃下真空干燥24 h,得到三元氢氧化物前驱体。

本文通过两步法得到Zr/B 共改性的三元高镍材料,第一步首先制备得到Zr 改性的NCM-811 材料,随后在其表面包覆B2O3,具体流程如下:

首先,将100 g 制备的三元氢氧化物前驱体与0.5 g 的ZrO2以及过量1%的LiOH 充分研磨混合。将上述混合物置于马弗炉中并通入氧气,在550 ℃下预烧4 h,然后再次升温至750 ℃煅烧12 h。高温固相反应后,自然冷却至室温,研磨得到Zr 掺杂的样品材料,标记为Zr-NCM。

取一定量的Zr-NCM 材料与质量分数0.5%的B2O3混合均匀,将上述混合物置于马弗炉中并通入氧气,在450 ℃下预烧4 h,自然冷却至室温,研磨得到Zr/B 共改性的样品材料,标记为Zr/B-NCM。

为了进一步说明Zr/B 共改性的特点,本文还制备了未经改善的三元高镍材料。将三元前驱体直接与氢氧化锂(LiOH)按照摩尔比1∶1.05 混合并充分研磨。随后将混合物置于马弗炉中,550 ℃下预烧4 h,然后分别升温至750 ℃煅烧12 h。高温固相反应后,自然冷却至室温,研磨得到样品材料并标记为NCM。

1.2 电化学测试

将上文中制备所得的三元高镍材料与Super P-Li(瑞士Timcal)、KS-6(瑞士Timcal)、聚偏氟乙烯(PVDF,比利时Solvay Solexis)按照质量比85∶3∶6∶6 研磨均匀,同时加入一定数量的N-甲基吡咯烷酮(NMP)通过高速匀浆机制成电极浆料,随后使用涂布机将浆料涂覆在铝箔上;将制好的极片于干燥箱中80 ℃干燥24 h 以上。将极片冲压成Φ=14 mm 的小圆片并辊压称重,随后将加工好的极片放置在真空烘箱中真空干燥24 h。

在高纯氩气的手套箱中组装成扣式电池,采用不锈钢壳作为正负极电池壳,采用聚丙烯膜(Celgard2500)以及锂片分别作为隔膜和对电极。电池制作完成后,需要在25 ℃静置24 h 后方可进行电性能测试。

本文采用LAND-CT2001A 电池测试系统(武汉市蓝电电子股份有限公司)于室温下对材料进行恒流充放电循环测试,充放电电压区间分别为2.8~4.25 V,充放电电流以1.0C=200 mA/g 计算。

1.3 材料表征

本文中X 射线衍射(XRD)分析,采用日本理学公司的SmartLab18 kV 型X 射线衍射仪进行分析,扫描范围为10°~70°,扫速为1 (°)/min,Cu 靶Kα。材料的表面形貌及相应元素分析采用日本S-4800 日立扫描电子显微镜型(SEM)以及配备的X 射线能谱分析仪(EDS)。材料透射电镜图像(TEM)采用日本电子株式会社生产的JSM-2010F 高分辨透射电子显微镜进行采集。材料表面元素价态信息采用日本真空公司的PHI QUANTERA-II SXM 型X 射线光电子能谱(XPS)分析仪进行分析。

2 结果与讨论

图1(a)~(c)是NCM、Zr-NCM 和Zr/B-NCM 的SEM 图像。对比上述三种材料的形貌可知,三种材料均是由亚微米级的一次颗粒堆砌而成的二次类球形颗粒,且二次球直径均在18 μm 左右,表明Zr 以及B 元素改性不会改变高镍三元材料的二次结构。在材料焙烧阶段加入ZrO2后,相较于NCM 而言,Zr-NCM 样品的SEM 图像出现了一次晶粒的细化现象[图1(b)],这主要是由于锆元素的引入降低了NCM 一次晶体颗粒在生长过程中的扩散速率,从而抑制了一次晶粒的生长[20]。一次晶粒粒径的减少,可以有效缩短充放电过程中Li+的固相扩散路径,有利于提升高镍三元材料的倍率性能。

图1 NCM、Zr-NCM和Zr/B-NCM 的SEM图像以及Zr/B-NCM样品的元素分布图

进一步使用B 元素改性后,在SEM 图像上,Zr/B-NCM 材料表面出现了明显的包覆层,导致无法清晰观察到一次晶粒的界面,这是由于在高温焙烧的过程中,加入的B2O3会转变成熔融态填充在一次晶粒的缝隙中,并逐渐包覆在高镍材料表面。这种表面包覆效应有助于稳定电解液与三元材料的反应界面,抑制电池循环过程中电解液对二次球内部的侵蚀,防止二次球发生破碎,有助于提升正极材料的循环稳定性。为初步确认表面B 包覆生成物的状态,采用电位滴定法对Zr-NCM 材料以及Zr/B-NCM 材料的表面残锂进行了测试。在不使用遮蔽剂的情况下测得两者的残余Li 质量分数分别为0.27%与0.23%,差异并不明显。使用甘露醇和氯化钡作为遮蔽剂后测得Zr-NCM 的表面残锂总量为0.29%[21](质量分数),而Zr/B-NCM 材料质量分数为0.18%。如果以生成物为Li3BO3计,则包覆在材料表面质量分数0.5%的B2O3(对应质量分数0.15%的B 元素)中有17%被转化为硼锂氧化物,剩余部分可能仍然以B2O3的形式存在。

选取Zr/B-NCM 样品进行EDS 元素分布分析来研究Zr/B 共改性后材料的元素分布情况。图1(d)~(i)为上述样品的EDS 元素分布结果,Zr/B-NCM 材料表面的元素分布均匀,除了三元材料中存在的Ni、Co、Mn 以及O 元素以外,还出现了Zr 元素以及B 元素,初步表明本文采用的方法可以实现对高镍三元材料的改性。

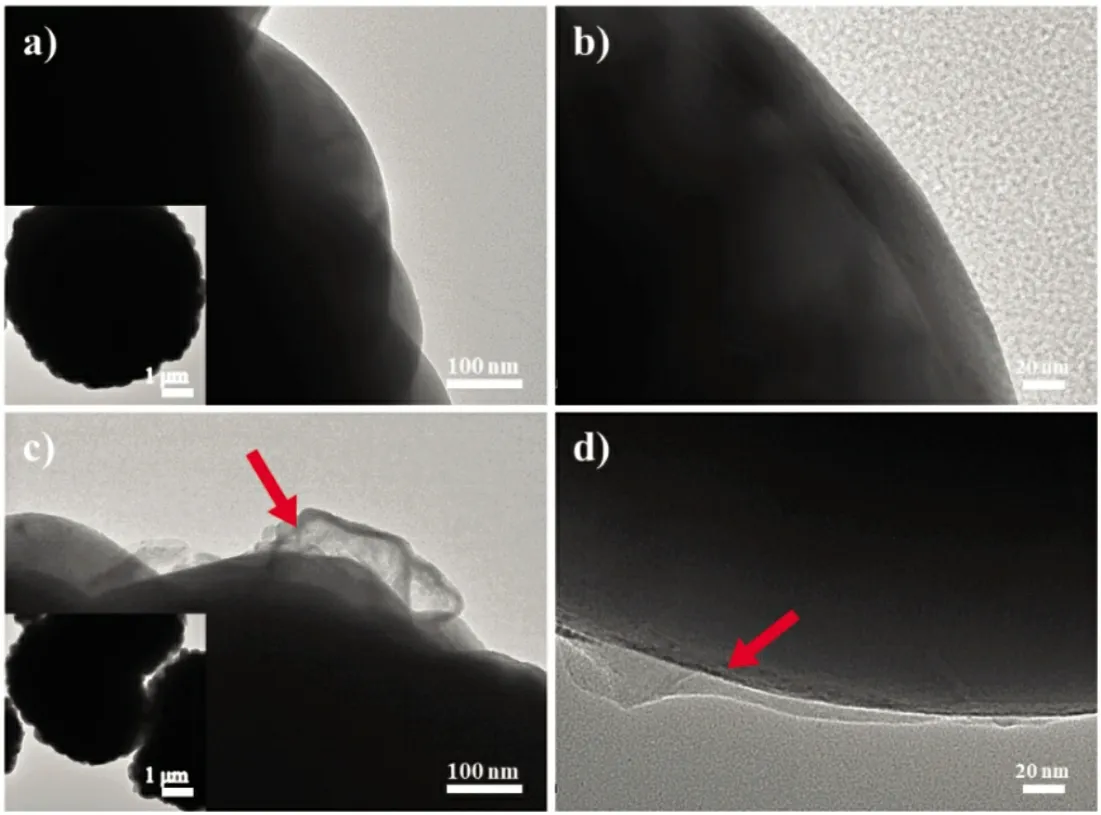

为了进一步分析元素改性后三元材料的微观结构,对Zr-NCM[图2(a)(b)]和Zr/B-NCM[图2(c)(d)]样品进行了TEM 测试。在TEM 图像中,材料边缘区域与中央区域无显著的衬度差异,证明两种样品均为实心结构,Zr-NCM 颗粒表面光滑,且边界清晰,但是再进一步进行B 元素改性后,Zr/B-NCM 表面出现了可见的包覆层,厚度约2~20 nm,部分位点有薄纱状形貌。

图2 Zr-NCM和Zr/B-NCM的TEM图像

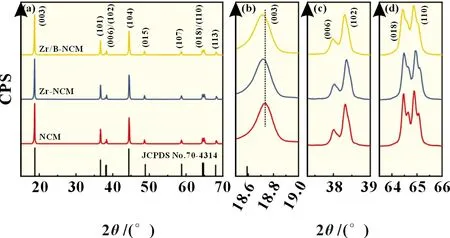

图3(a)是NCM、Zr-NCM 以及Zr/B-NCM 三种材料的XRD 衍射图谱。为了方便比较,对所得XRD 数据进行了归一化处理,由图谱可知,不论是Zr 改性亦或是Zr/B 共同改性,样品的衍射图谱均与未改性的NCM 样品保持一致,均为R3m 空间群,说明单独的Zr 改性亦或是Zr/B 共改性均不会造成原始材料层状结构破坏。此外,(006)/(102)以及(018)/(110)双峰明显的劈裂现象也进一步证明了上述结论,同时图谱中(003)和(104)主衍射峰峰形尖锐,证明三种样品均具有较高的结晶度。值得注意的是,在图3(b)所展示的(003)晶面局部放大图中,在经过Zr 元素单独改性以及Zr/B 共同改性后,材料的(003)衍射峰均向低角度发生了偏移,表明NCM 材料晶格参数c发生了一定程度的增加。在高温焙烧的过程中,会有部分Zr 以及B 掺杂进入NCM 材料的表层结构中,从而造成晶体c轴参数的增加。

图3 Zr/B-NCM、Zr-NCM和NCM的XRD图谱

在XRD 图谱中,还可以通过(003)和(104)衍射峰的峰强比I(003)/(104)来反应Li+/Ni2+阳离子的混排程度,I(003)/(104)数值越大,则代表离子混排程度越低。经过计算,NCM、Zr-NCM 以及Zr/B-NCM 三种材料的I(003)/(104)值分别为:1.23、1.34 和1.21。计算结果表明,在经过Zr 改性后,Zr-NCM 样品中的Li+/Ni2+混排的程度有所下降,Li+/Ni2+混排度低意味着三元材料中占据锂层的过渡金属减少,从而避免了过渡金属对Li+迁移的影响,在一定程度上具有较高I(003)/(104)值的三元正极材料会体现出较优异的倍率性能。此外,当离子混排程度过高时,占据在锂层的Ni2+(0.69 μm)原子在锂离子电池充电过程中会被氧化为离子半径更小的Ni3+(0.56 μm),从而造成层状结构的坍塌,导致高镍电池在循环过程中容量发生“跳水”。

Zr 元素在晶格中掺杂的取代位置通常有以下两个:(1)过渡金属层;(2)锂层。一般Zr 会优先取代三元材料晶体中的Ni 位,随后依次是Co 位以及Mn 位。根据XRD 的结果,Zr 元素改性后晶体(003)晶面衍射峰向低角度偏移,同时Li+/Ni2+混排的程度有所下降。由此可知,Zr 的掺杂虽然会优先进入过渡金属层,但是不会全部掺杂在过渡金属层,会有部分Zr位于锂层。因为若Zr 全部掺杂在过渡金属层,则Li+/Ni2+混排的程度会增加。相反,若Zr 全部掺杂在锂层则(003)晶面衍射峰不会向低角度偏移,甚至因为Zr4+和O2-之间存在的静电吸引,(003)晶面衍射峰会向高角度发生偏移。

当使用B2O3进一步对Zr-NCM 进行B 元素修饰后,I(003)/(104)值则出现了明显下降的现象,表现出较高的Li+/Ni2+混排度,这一现象表明B 元素的引入增加了Ni2+的占比,在随后的XPS 分析中也证实了上述现象的存在。在Zr/B-NCM 样品中,由于占据高镍三元锂层的Ni2+较Zr-NCM 有所增加,会阻碍充放电过程中Li+的固相扩散。另一方面,在焙烧过程中扩散进入三元材料的B 原子会增加Li+固相扩散的活化能,在一定程度上抵消Zr 掺杂对倍率性能的提升效应,可以预测到Zr/B-NCM 材料的倍率性能相较于Zr-NCM 有所降低。

近些年来随着对三元高镍材料的持续深入研究,对高镍三元材料中的Li+/Ni2+混排度有了全新的认识,现在普遍认为在三元材料表面层存在一定量的Li+/Ni2+混排同样可以通过“支柱效应”起到稳定材料结构的作用,对增加材料的循环寿命有着积极影响[22-24]。此外,掺杂的高价态阳离子同时也会对Ni2+产生静电排斥作用,从而进一步抑制Ni2+向锂层的迁移。因此,在一定程度上提高Li+/Ni2+的混排程度对三元高镍材料也是有利的,因此需要全面评判混排程度对高镍三元材料的影响。

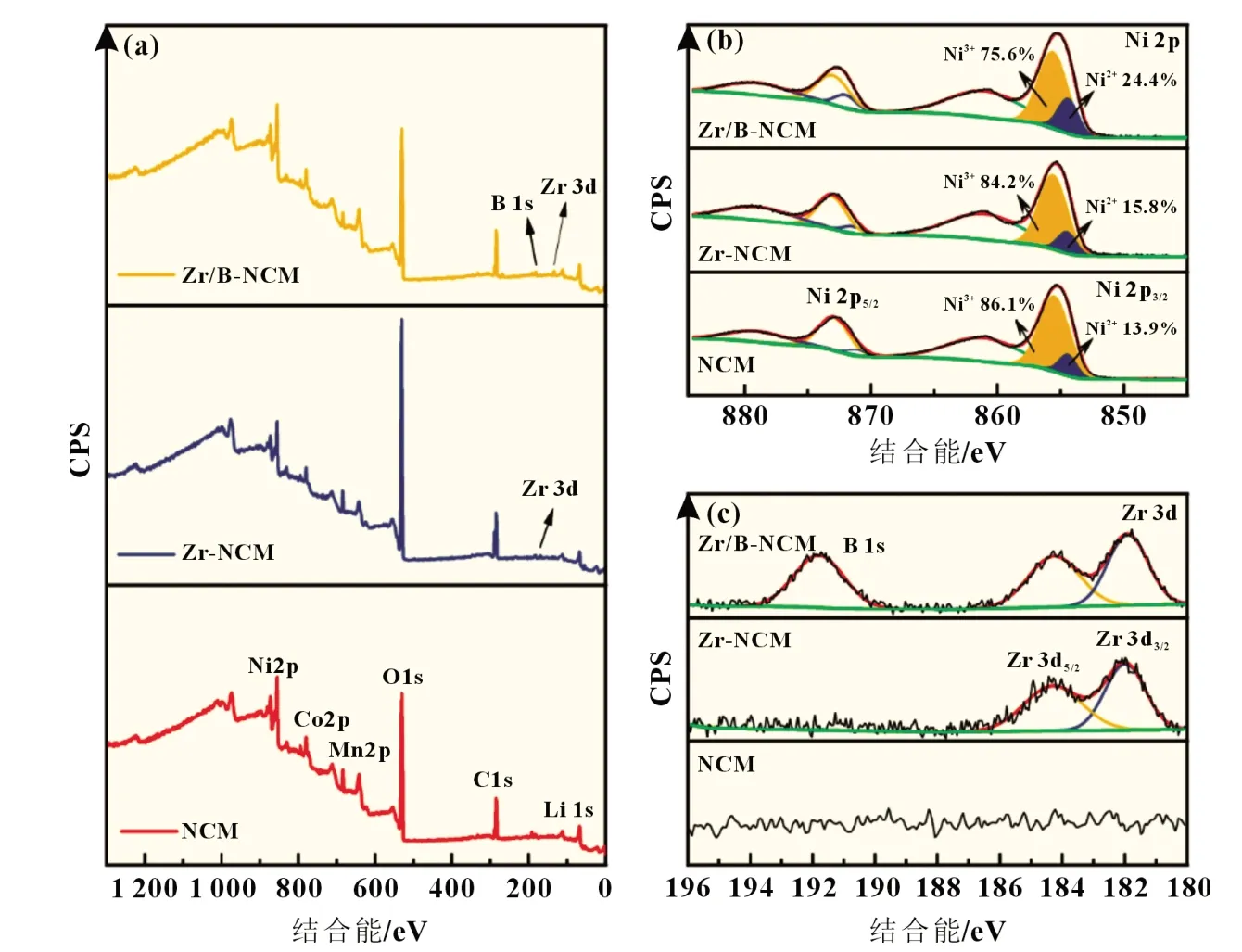

为了研究Zr 单独改性以及Zr/B 共改性对高镍三元材料表面元素化学状态的影响,使用X 射线光电子能谱分析技术对NCM、Zr-NCM 以及Zr/B-NCM 三个样品进行了表面分析。图4(a)中展示了三种样品的XPS 全谱图,由于Zr 以及B 的元素含量相对较低,在XPS 全谱中较难识别到上述两种元素的信号,但是在XPS 高分辨图谱中[图4(c)],Zr-NCM 以及Zr/BNCM 样品,在结合能181.91 和184.27 eV 处出现了特征峰,分别对应Zr 3d3/2以及Zr 3d5/2,表明在Zr-NCM 和Zr/B-NCM样品中,锆元素以Zr4+的形式存在于高镍材料表面[25]。Zr/BNCM 样品除上述Zr 元素特征峰以外,在结合能192.3 eV 处还出现了B 1s 的特征峰。

此外还可以观察到,在Zr/B-NCM 的样品中,Zr 的峰位相较于Zr-NCM 样品向低结合能处发生了一定的偏移,表明在表面经过B 修饰后,Zr 元素的化学状态发生了变化。值得注意的是,不论是Zr 修饰或者Zr/B 共修饰,均会对三元高镍材料表面Ni 的价态发生影响。在对Zr/B-NCM、Zr-NCM 和NCM 中Ni 2P 的高分辨图谱[图4(b)]进行分峰处理后可知,三种样品表面的Ni 均由Ni2+(854.5 eV)以及Ni3+(855.6 eV)组成,在未经Zr/B 修饰的NCM 样品中,Ni2+的相对含量约为13.9%。上述现象是由于元素修饰后,晶格锂部分脱出,使得三价镍变为二价。

图4 Zr/B-NCM、Zr-NCM和NCM样品的XPS图谱

在经过第一阶段的Zr4+修饰后,Ni2+的相对含量提升到了15.8%,Ni3+的相对含量则发生了下降。材料表面Ni2+含量上升的主要原因是由于高价态阳离子Zr4+在掺杂进NCM 表面后,为了维持材料自身的电荷平衡,有部分Ni3+自发地向Ni2+发生转变,导致表面Ni3+含量减少而Ni2+含量增加。在Zr 掺杂的基础上,B 元素修饰可显著影响NCM 材料表面Ni2+的含量。在对Zr/B-NCM 样品的Ni 2p 图谱进行分析后,可知Ni2+的相对含量相对于NCM 样品由13.9%提升至24.4%。

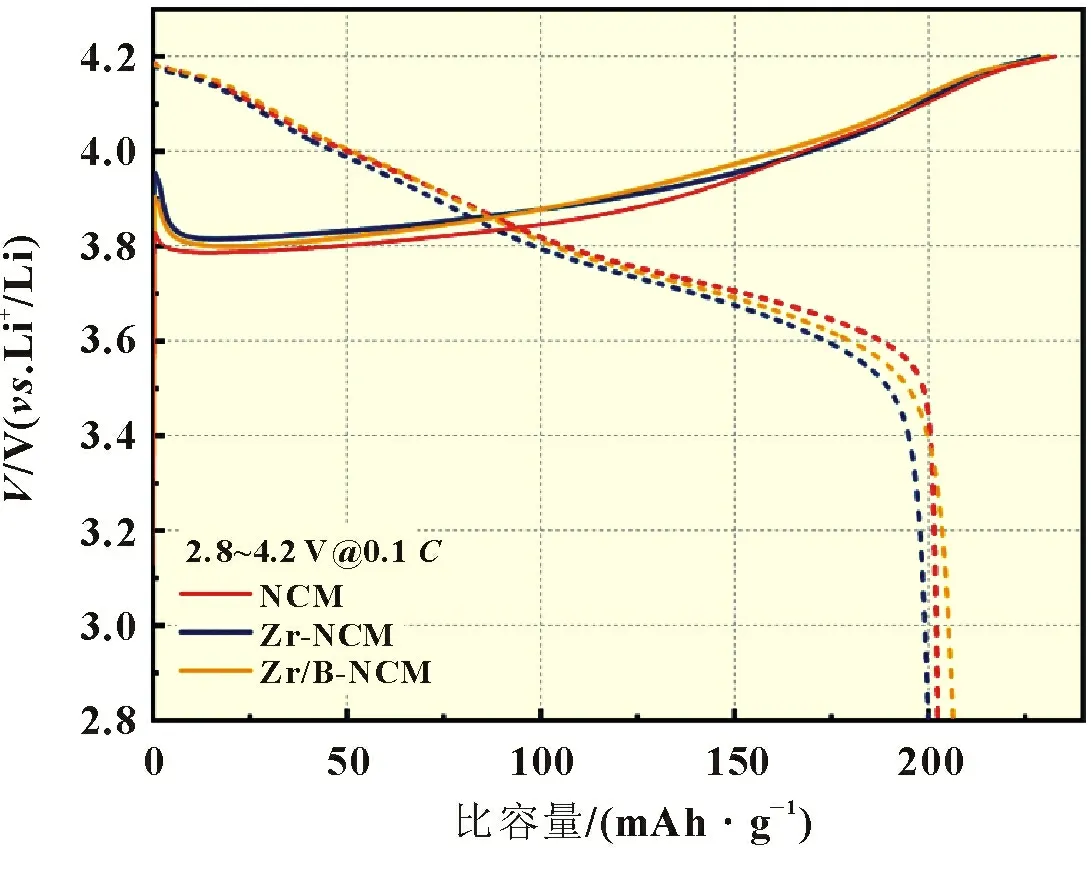

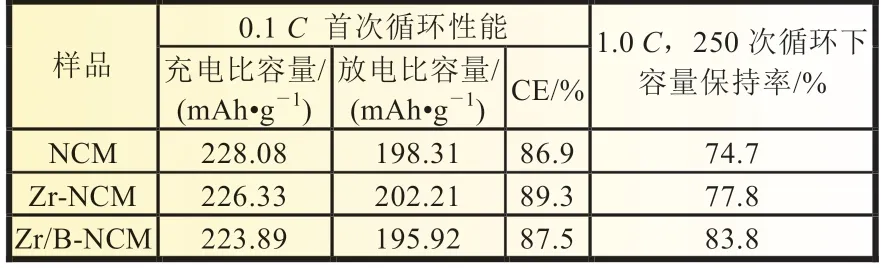

为了研究Zr 和B 元素修饰前后三元高镍材料的电化学性能,对上述三种正极材料进行了电化学性能测试。图5 是NCM、Zr-NCM 和Zr/B-NCM 三种高镍材料在2.8~4.25 V 范围内的首次充放电曲线,相关电性能数据见表1 所示。在经过Zr 元素改性后,Zr-NCM 样品表现出了最高的放电比容量以及首次库仑效率,但是在进一步对其进行B 改性后,Zr/BNCM 样品的上述两个电化学特征出现了较为明显的下滑,并且首次放电比容量低于未经改性的NCM 样品。在电化学反应过程中,Zr 是非活性元素不提供容量,因此在将Zr 元素引入三元材料后会造成三元材料中电化学活性物质相对含量下降,导致材料比容量降低。但是在单独Zr 改性的样品Zr-NCM 中,材料却表现出了最高的比容量以及首次库仑效率。Zr-NCM 材料首次放电比容量以及首次库仑效率的提升,主要归功于体相Zr4+的掺杂,以及在高温焙烧过程中锆与材料表面残留锂盐生成的微量锆酸锂。在上述两者的共同作用下,可以有效提高Li+的迁移速率,并形成更多的Li+活性位点,在一定程度上提升了高镍材料的比容量。但是随后的B元素改性结果却与之相反,材料表面包覆的B2O3是一种电化学惰性物质,其电导率较差,包覆在材料表面不仅会导致活性物质相对含量下降,还会在一定程度上阻碍Li+的迁移,因此Zr/B-NCM 样品的放电比容量和首次库仑效率都出现了一定的下滑。

图5 Zr/B-NCM、Zr-NCM和NCM的首次充放电曲线

表1 Zr/B-NCM、Zr-NCM 和NCM 电性能数据

图6(a)~(c)展示了NCM,Zr-NCM 以及Zr/B-NCM 在2.8~4.5 V 电压区间内的循环伏安曲线,扫描速率为0.1 mV/s,循环3 次。在电池的充放电过程中,高镍三元材料不断经历着Li+脱出和嵌入的过程,为了保持材料电中性,相应的Ni3+/Ni4+和Co3+/Co4+也同时发生着氧化/还原反应,在对应的CV 曲线中均表现为明显的氧化还原峰。三元材料NCM 在充放电过程中都发生了三次相变,CV 曲线中都具有三对氧化还原峰代表了三次相变的过程。随着脱锂量逐渐增多,三元高镍材料依次经历了H1(六方相)→M(单斜相)→H2(六方相)→H3(六方相)的一系列相变。在所有样品的首次充电过程中均出现了一个明显的氧化还原峰,对应为Ni2+/Ni4+的价态变化以及层状结构的活化过程。样品首次充放电之后CV 曲线的Ni2+/Ni4+氧化还原峰的电位差可以反映材料在可逆反应过程中极化程度的大小。我们选取了H2-H3 相变对应的氧化还原峰作为基准,考察得到三个样品的极化按从小到大的顺序排序依次为:Zr-NCM、NCM 以及Zr/B-NCM。

图6 Zr/B-NCM、Zr-NCM和NCM样品的CV曲线

图7 是样品在25 ℃下、2.8~4.25 V 充放电范围内的倍率性能曲线。由图7 可知,相比于未改性的NCM 样品,Zr 元素改性后的Zr-NCM 以及Zr/B-NCM 样品在不同倍率下均表现出较高的容量保持率,体现出较为优异的倍率性能,说明锆元素改性有助于改善材料的倍率性能。在2.0C放电倍率下,Zr-NCM 样品可以保持0.1C放电倍率下比容量的86.3%,而未改性样品仅仅为80.8%。但是随着B 元素的加入,Zr/BNCM 材料的倍率性能出现了一定程度的下降。对三种材料制得的正极极片进行了XRD 测试并计算了其中(003)峰与(110)峰的峰强度比。这一指标可以用于考察正极材料晶体结构在极片中平行于集流体与垂直于集流体方向的取向程度差异。当这个值较小时,正极活性材料极片中发生垂直于正极集流体的择优取向,电池正极中锂离子的嵌入和脱出速率较高,动力学性能较好[26]。NCM、Zr-NCM 以及Zr/B-NCM的I(003)/(110)分别为2.26、1.82 以及1.71。从该结果中我们可以发现,Zr 的掺入对于辊压后极片上正极材料的取向可能造成影响,有助于电池中材料动力学性能的发挥。对比Zr-NCM和Zr/B-NCM 材料,B 的包覆可能对材料的表面结构以及活性材料暴露程度造成影响,从而部分抵消了Zr 元素的作用。

图7 Zr/B-NCM、Zr-NCM和NCM样品的倍率性能

在2.0C放电倍率下,Zr/B-NCM 样品容量保持率为85.2%。但是值得注意的是,经历高倍率放电过程后再次使用0.1C测试三种材料的放电比容量,NCM、Zr-NCM 和Zr/BNCM 三种材料的容量保持率依次为:92.76%、97.77% 和98.35%,Zr/B 共改性的样品展现出了最佳的容量保持率,这可能是由于Zr 掺杂和B 包覆的协同效应共同提高了体相和界面的稳定性,减少了材料不可逆容量的损失。

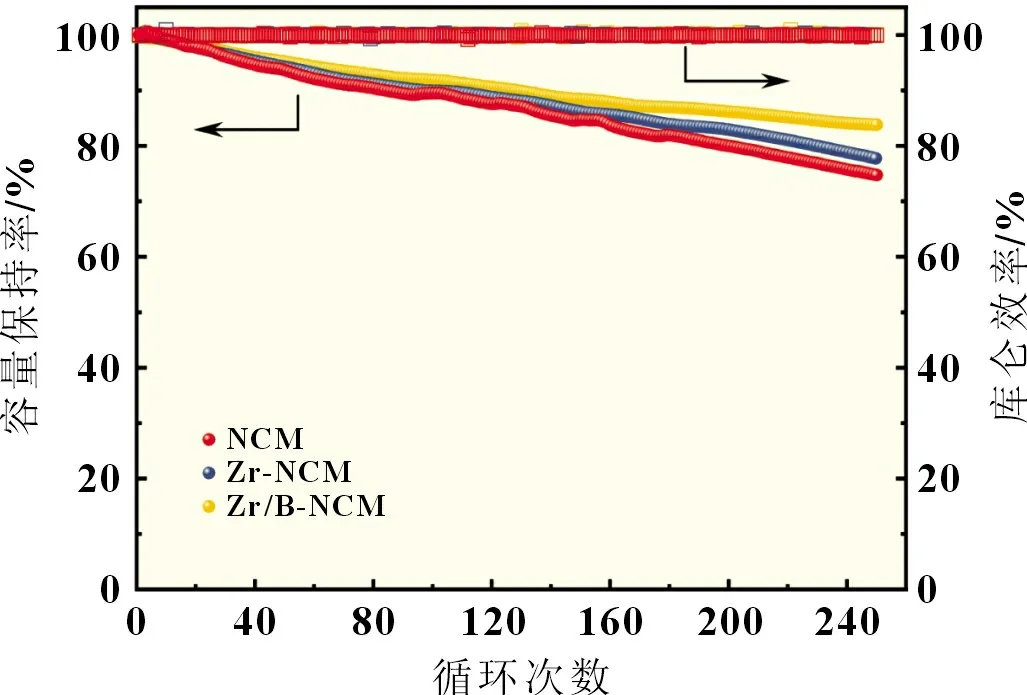

图8 是Zr/B-NCM、Zr-NCM 和NCM 三种材料在2.5~4.2 V范围内,1.0C倍率下的循环性能曲线。由循环曲线可知,无论单独锆改性还是同时引入锆和硼对材料改性,材料的循环稳定性都得到明显提升。未改性的NCM 样品在经历250次循环后,容量保持率为74.72%。而经过Zr 改性后,经历250 次后仍然具有最初容量的77.75%,材料循环性能得到明显提升。在锆元素改性的基础之上,进一步在三元材料表面进行B 元素改性,由图可知,Zr/B-NCM 的循环稳定性得到进一步改善,在循环250 次后,仍具有最初容量的83.82%以上,容量的衰减被进一步抑制,这说明相比于单独进行锆改性,利用锆和硼的协同效应更能显著改善材料的循环稳定性。

图8 Zr/B-NCM、Zr-NCM和NCM样品的循环性能

3 结论

本文采用共沉淀法和高温固相法合成了LiNi0.8Co0.1Mn0.1O2材料,并以此为基础合成了锆元素改性以及锆硼共改性的高镍三元材料,同时研究了上述两种元素对高镍材料电化学性能的影响。高温下Zr 元素改性会对高镍三元材料造成Zr4+的掺杂而导致晶格参数c增大,而B 元素改性则大部分以B2O3的形式包覆在高镍三元材料的表面。锆元素改性能够提升材料的放电比容量以及倍率性能。锆硼共改性的高镍三元材料相比于单独锆改性的高镍三元材料拥有更稳定的界面和体相结构,表现出较强循环稳定性,在循环250 次后依然能保持初始容量的83.82%,而未经改性的NCM 容量保持率仅仅为74.72%。锆硼共改性材料循环稳定性得到明显提升,但其放电比容量和倍率性能都略有下降,改性工艺还有进一步提升空间。