管柱自动化多设备高效联合作业研究

2022-08-12李占柱李满江

李占柱,李满江,宋 尧

(中石油川庆钻探有限公司长庆钻井总公司装备部,陕西西安 710021)

0 引言

钻机自动化技术是钻机技术发展的重要方向,管柱处理自动化是钻机自动化的重要组成部分[1-4]。传统的石油钻井作业具有作业环境恶劣、劳动强度大、安全风险高的特点,造成人身伤害事件频发,作业人员招聘困难,人员流失严重等制约企业发展的因素[5]。从2013 年开始,笔者尝试研究钻机管柱自动化处理系统,2018 起陆续开展了钻机管柱处理自动化技术的研究攻关,实施在役钻机管柱自动化升级改造,并相继联合开发了钻台机械手、动力猫道、多功能铁钻工等关键设备,并进行了现场试验和应用,提升钻机的本质安全水平,提高钻井作业的安全性,降低劳动强度,改善钻井工作条件,减少用工总量。为进一步实现管柱处理全过程的远程自动化控制,解决多设备联动、防碰和安全互锁问题,需优化设计集成司钻控制系统及部分设备控制逻辑,实现单机多轴联动、多机协同联动、精确互锁控制,最终实现管柱设备联合作业流程化、高效化。

1 在用管柱自动化设备技术分析

在役钻机管柱自动化处理系统主要由立根自动排放系统、井口自动化设备、集成动力系统和司钻集成控制系统等部分组成。其中立根自动排放系统主要包括二层台自动排管装置、钻台机械手等设备;井口自动化设备主要包括铁钻工、液压吊卡、液压卡瓦等设备;集成动力系统主要由多功能液压站和控制阀组组成[6-7];集成控制系统用于对整个管柱处理系统的控制,集电、液、气等各种控制元器件、操作手柄、视频监控、人机对话参数设置等软硬件于一体,是整个管柱处理系统的中枢。

1.1 管柱自动排放流程

起钻工作流程:

(1)起钻时,顶驱带着液压吊卡从井口提起钻柱到达指定高度,使用液压卡瓦卡好钻具后,绞车停止。

(2)内外钳工使用遥控器远程操作铁钻工前移、卸扣、回收或司钻一键式操作完成上述动作。

(3)钻台面机械手伸展至井口,抓住钻柱的下部,臂架收拢、回转、平移,到达预定立根台位置,将钻柱移动至目标位置,下放游车坐放钻具,钻台机械手回到原位[8]。

(4)二层台扶管机械手伸展至井口扶持钻柱的上部,打开液压吊卡的活门,臂架收拢,回转,平移,到达预定指梁,将钻柱移动至目标位置,回到待机位置。

下钻工作流程与起钻工作流程相反。

1.2 改进提升之处

(1)目前虽然二层台机械手采用司钻分段式一键控制,实现了管柱在井口与二层台之间自动排放,但空载及带载时运行速度、轨迹一样,动作单一,未能根据负载变化自行调节运行速度及改变运动轨迹,未能在空载时同时实现多种运动,致使二层台排管装置作业效率未能进一步提高。

(2)钻台机械手采用电液混合驱动,基本实现“一键式操作”;但其运动轨迹采用x、y 轴方式与二层台机械手重合,存在空载及带载时运行速度、轨迹一样,动作单一等问题,需要优化改进。

(3)联合作业时,管柱交接存在未能根据各自设备运动轨迹控制范围进行设备自动切换运行、动作等不足之处,即管柱自动化设备联合作业时,只能存在一台设备动作,不能形成2 台及以上设备动作,因此存在等停时间问题,整体作业效率未能提升。例如,下钻时二层台机械手完成管柱交接,需等到其整套动作完成恢复原始状态后,才能手动切换钻台机械手进行下一步动作。在此期间二层台机械手回收到安全距离、再旋转回到待机位与手动切换钻台机械手,机械手运行至对应立根台区、伸展机械臂、抓取钻杆等过程可优化交叉有序同期动作,提高作业效率。

(4)整套系统安全互锁精度、机制有待进一步完善[9]。目前整套系统只能根据设备运动状态进行互锁,避免多设备协同作业干涉问题,未能通过加装传感器、优化轨迹算法等形成精确防碰互锁区域,因现场管柱尺寸不一,造成设备往复运动、重复动作及等停等情况,工作效率低。

(5)自动化钻机配置设备多,操作繁琐且对操作人员的综合素质要求较高,影响效率的同时容易造成误操作。

2 管柱设备高效联合作业的目标

通过对配套的集成控制系统优化,对钻机配套的二层台机械手、钻台面机械手、铁钻工、液压站、视频监控系统等多个机具进行控制,实现钻进、起下钻等过程中管柱输送与运移的自动化,能达到或实现以下目标:

(1)整机安全可靠。设备运行安全区域划分优化,多设备运动轨迹空间余量优化管理。

(2)少人化、便携化操作。集成控制,流程化作业,减轻司钻工作强度;正常起钻、下钻,实现二层台无人化及钻台面少人化作业。

(3)高效作业。实现单机多轴联动,多机协同联动。

3 技术路线

依照现有自动化设备运行状况,对单台自动化设备、辅助检测装置及单司钻集成智能操作系统进行优化提升,使自动化设备联合作业实现工艺流程化、智能化操作,提高管柱自动化设备作业效率及操作安全性、便捷化。

3.1 单台设备提效措施

(1)通过优化或提高单台设备常用及关键部件结构、强度,提高其设备设备工作可靠性及负载突变的适应性。

(2)提高其设备自身及与集成系统通信的系统抗干扰能力、通用性及减少网络延迟,满足设备及系统快速响应能力。

(3)优化设备自身运行匹配速度,使设备可根据负载变化自动调节运行速度,提高设备可靠性及使用寿命。

(4)优化设备动作姿态,使设备可根据带载及空载状态执行不同运行轨迹及动作。空载状态下执行多种动作即单机多轴联动,减少运行路径及时间,提高设备运行效率。

(5)增设多种传感器、编码器及优化控制算法,减少空间余量管理,实现设备运动形态及范围精确控制、测量及反馈。

(6)设备自动操作流程优化完善,使单台自动化设备实现司钻一键自动或分段一键集成操作。

3.2 系统安全设置优化措施

为了减少操作人员数量,合理规划设备运行线路,提高工作效率,减小误操作安全风险,原则上能够一键智能操作的均采用智能操作,通过视频遥控操作,减少人员。通过加装各类传感器、编写互锁程序、优化运动算法及控制,避免多种设备协同作业的干涉风险,通过数据记录、提示报警、存储等实现安全操作及事后事件追溯管理

3.2.1 空间区域安全管理设置

根据多种设备运动轨迹划分空间区域,形成7 种空间安全互锁区域,即:高位上碰区、高位预警区、高位区、中位区、低位区、低位预警区、低位下砸区等,通过加装编码器或采用无线测距装置形成绝对值高度,根据高度位置反馈,实现绞车与二层台机械手、钻台机械手、铁钻工及顶驱吊环倾摆等设备精确位置互锁控制,同时建立钻机设备的运行控制优先接受区域管理系统的保护和限制机制。

3.2.2 自动设备防碰互锁

各自动设备运行前,设备控制器通过标定的方式,将运行编码器和实际空间位置进行一个对应关系,从而获取设备在实际中的运行精确轨迹,并反馈至集成控制系统。集成控制系统进行计算判断,确保各设备运动精确重合区只有一台设备动作;设备一旦离开精确重合区,即可进行设备动作。

3.2.3 设备交接互锁

各类自动设备加装开关状态,可精确反馈设备开合状态,并通过设备控制器发给中央控制器,中央控制器通过设置安全互锁机制,可根据各设备的当前开关状态判定此设备是否允许开关,避免出现管柱掉落、拉扯现象,确保管柱交接安全。

3.2.4 报警与存储

(1)采用防爆声光报警装置进行危险区域和故障报警。

(2)通过集成操作界面设置载荷过载数值,当电机过载后在上位机提示并记录当前过载值。

(3)通过操作界面对操作进行提示,提高操作的安全性。设备操作过程中,若不满足互锁条件强行操作设备,则会在人机界面弹出相应的提示信息,包括:发生的互锁事件、无法动作的设备、以及后续操作建议等内容。

(4)上位机实时监控和记录设备的状态和操作指令的执行,并将数据以报表的方式呈现,便于事件事后追溯管理。

3.3 集成控制操作优化措施

3.3.1 操作界面

根据单台设备运行分解动作单界面设置运行提示对话框,起下钻作业工况设置每步动作各设备运行状态指示或提示,形成安全、完善的流程运行机制。

3.3.2 联动提效

通过完善单台设备功能及可靠性,使所有机具设备在自动模式下动作,集成控制系统收集设备的运行状态,通过将确认命令同时发送给不同设备或者在上一设备的某一步骤触发下一设备动作的方式来实现设备之间的同时动作,同时在区域安全管理的前提下,设置设备等待位,提高作业效率;关键步骤手动操作或人工确认;操作者可随时暂停流程进行人工干预。

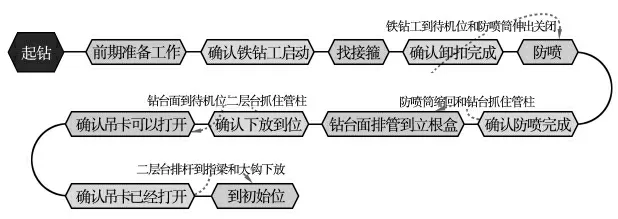

3.3.3 起钻联动状态

(1)铁钻工与防喷盒。卸扣完成,铁钻工臂架缩回与防喷盒前伸联动,即铁钻工臂架回收到与防碰盒运动轨迹不干涉地方时,防碰盒自动前伸,铁钻工继续自动回收。

(2)防喷盒与钻台机械手。上体钻具防喷完成后,防喷盒臂架缩回与钻台机械手前伸联动。

(3)钻台机械手与二层台机械手。绞车下放使钻杆落入立根盒,钻台机械手打开手指、臂架回收与二层台机械手旋转至井口位置联动。

(4)二层台机械手与游车下放。机械手抓取钻杆回收到安全位置后,可游车实现下放。

起钻联动流程如图1 所示。

图1 起钻联动流程

3.3.4 下钻联动状态

(1)二层台机械手与钻台机械手。二层台机械手送钻杆完成,臂架缩回与钻台机械手前伸抓取钻杆联动。

(2)钻台机械手与铁钻工。钻台机械手启动的同时,铁钻工旋转至正对井口的待机位;钻台机械手送杆完成缩回手臂,铁钻工前伸上扣。

下钻联动流程如图2 所示。

图2 下钻联动流程

4 结语

(1)在役钻机管柱自动化升级改造是大势所趋,实现单设备多轴联动,多机协同联动,精确互锁控制,集成一键智能流程化作业,是提高整套管柱设备安全高效运行的关键。

(2)多机具联动集成控制,单司钻多机具的一键联动,单机具多轴复合动作及多机具协同联动作业,均已在现场初步进行试验,并基本达到了目的。

(3)后期开展钻具丝扣清洗及涂抹丝扣油装置研究试验,实现钻具丝扣清洗与涂油功能,进一步提高井口自动化作业水平,同时优化完善自动化设备互锁机制,增加多种途径测距、保护装置,如电子围栏、雷达测距等设备,确保多设备协同作业的精确性及安全性。