Halbach结构在空间环境电机设计中的应用

2022-08-12石宏顺崔浪浪班解进

石宏顺,崔浪浪,刘 勇,班解进

(1.贵州航天林泉电机有限公司,贵阳 550081;2.国家精密微特电机工程技术研究中心,贵阳 550081)

0 引 言

电机是空间探测航天器中重要的驱动部件,将电能转换为作动机构需要的机械能,被广泛应用于航天器环控系统、天线、消旋平台、跟踪转台、光学相机、光电望远镜、姿态控制等[1]。空间探测是一项高成本、高要求的航天活动,故需要电机在性能、质量、可靠性必须做到最优。Halbach永磁体阵列是无刷电机转子中一种磁路设计结构,该结构具有单边聚磁的特点[2-5],可在一定程度上改善电机性能、优化电机质量。本文基于Halbach永磁体阵列结构开展优化设计,使电机性能、质量、可靠性最优。

1 Halbach阵列基本理论

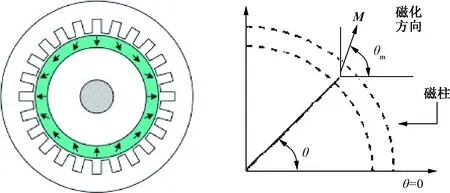

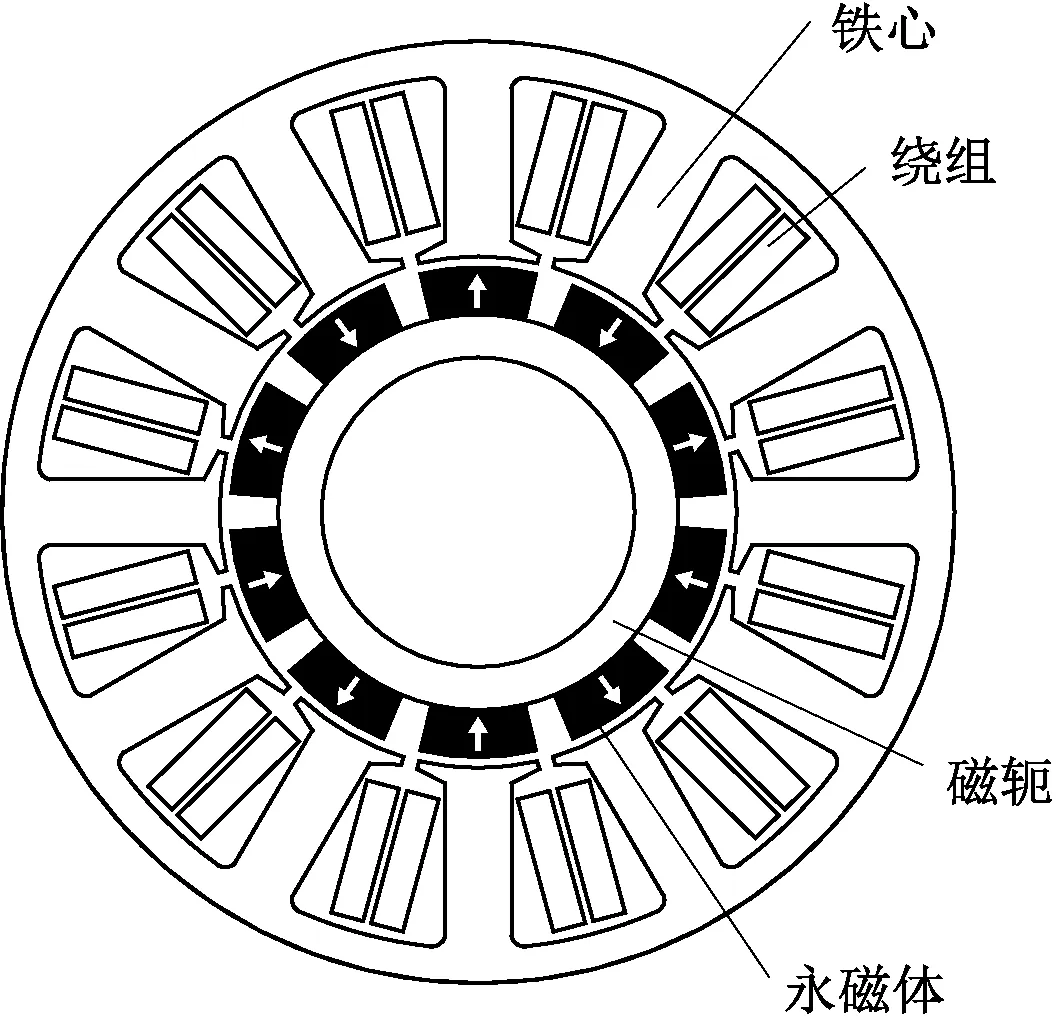

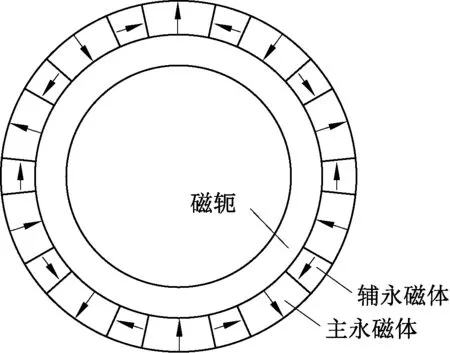

Halbach永磁体阵列如图1所示,通过改变转子上永磁体充磁方向,达到改善气隙磁场来优化电机性能的目的。Halbach阵列磁路具有单边聚磁的特点,可通过永磁体自身构建磁回路,则永磁体的一侧可不需要磁路。对于内转子电机,理想的Halbach阵列是按式(1)进行永磁体环整体充磁,可得到正弦的气隙磁场。

图1 Halbach永磁体阵列

(1)

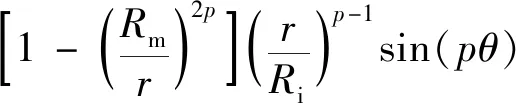

式中:p为永磁体极对数;θm为磁化矢量M和θ=0之间的夹角。Halbach阵列电机气隙磁密表达式如下[6]:

(2)

(3)

(4)

式中:Ri和Ro为永磁体的内外半径;Rm为定子铁心的半径;Br为永磁体剩磁;μr为磁导率。

可看出Halbach阵列气隙磁密是正弦分布的。

2 轻量化电机设计

2.1 电机指标要求

某型空间环境永磁同步电机技术指标如下:真空度10-6Pa ~10-8Pa;电压42 V,空载转速不小于4 900 r/min;电压42 V、转矩0.63 N·m下转速不小于4 200 r/min;外径75 mm。

2.2 基于常规永磁体阵列的电磁设计

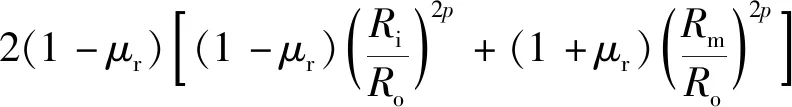

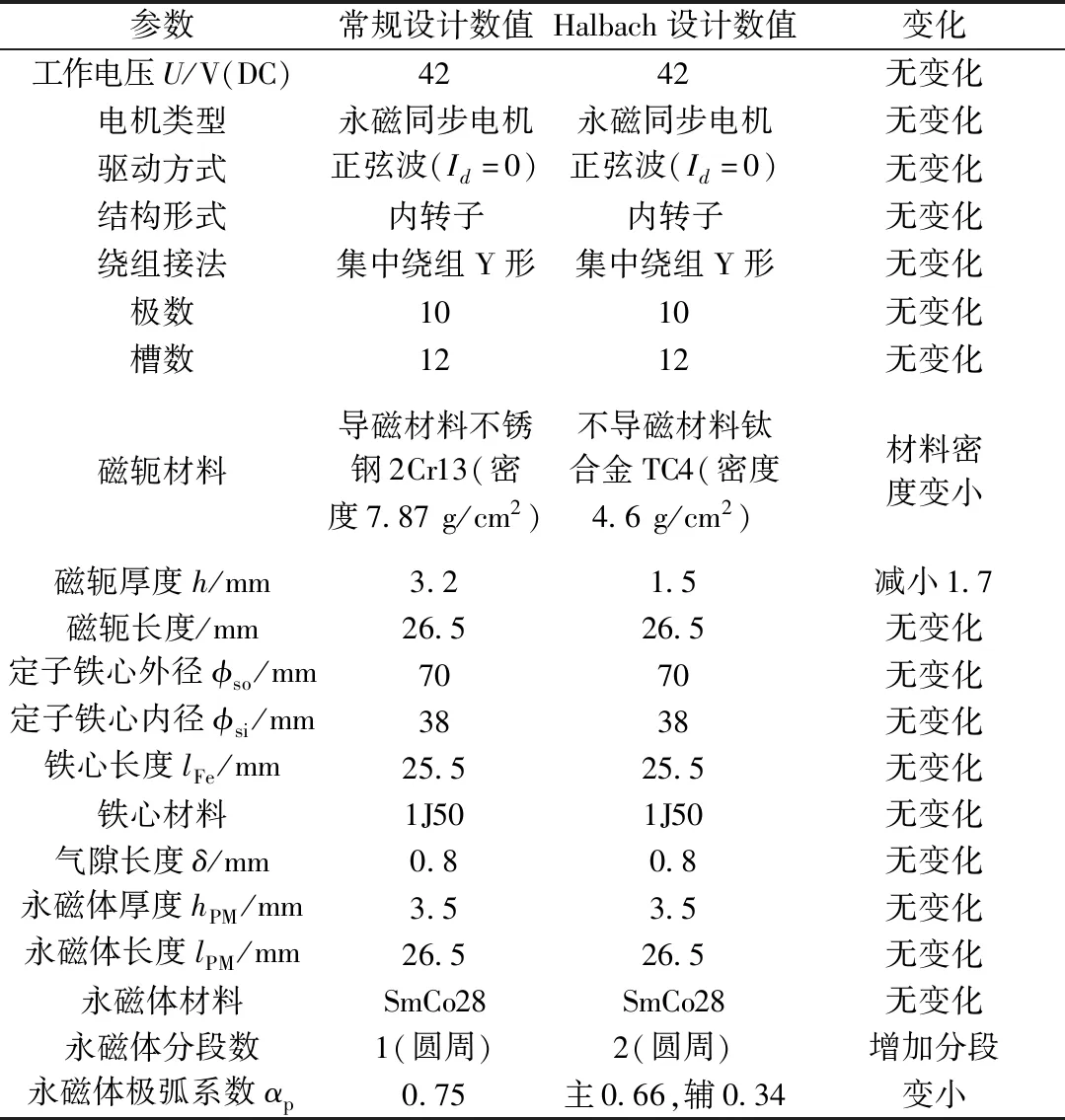

按常规电磁设计方法,转子上永磁体采用表贴式瓦形结构、平行充磁,基本电磁参数如表1所示,电磁模型如图2所示,基于ANSYS Maxwell软件进行电机性能仿真。

表1 电磁参数

图2 常规电磁模型(箭头表示充磁方向)

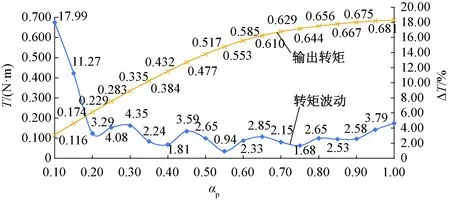

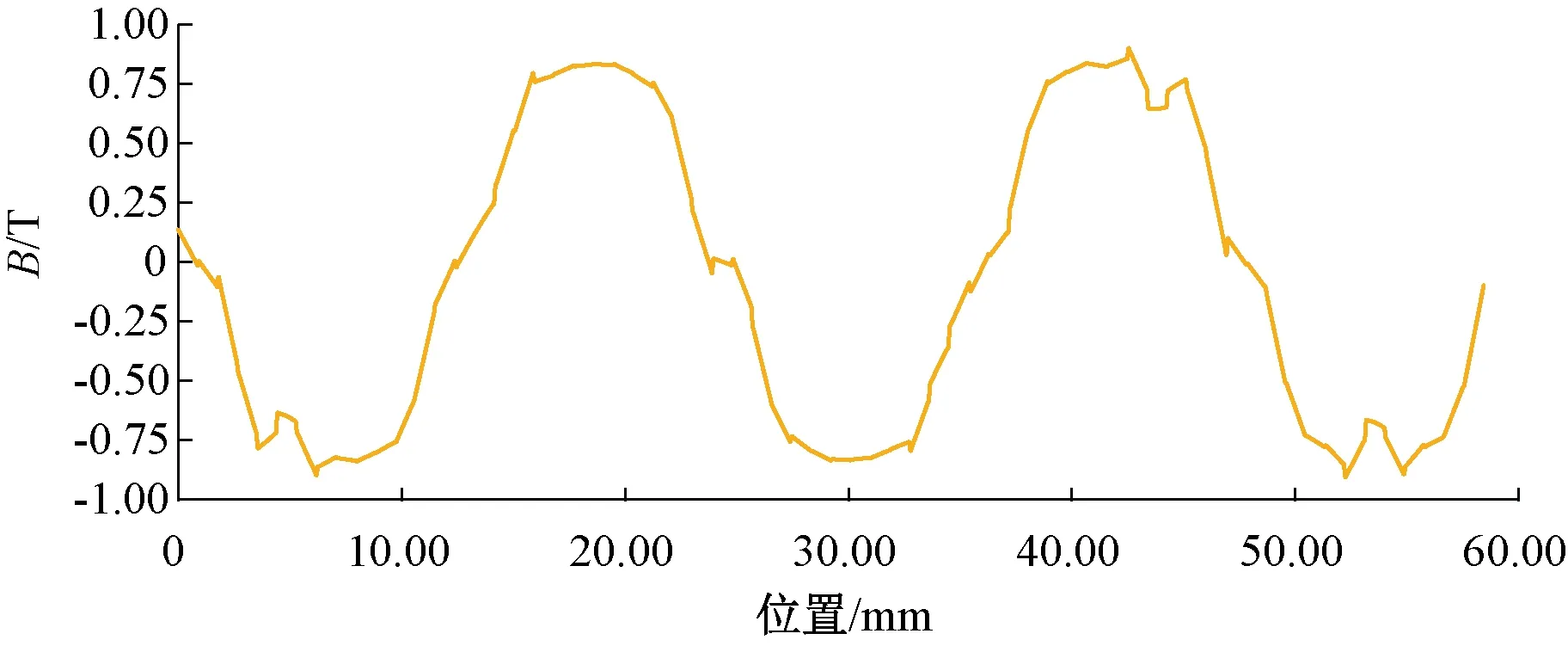

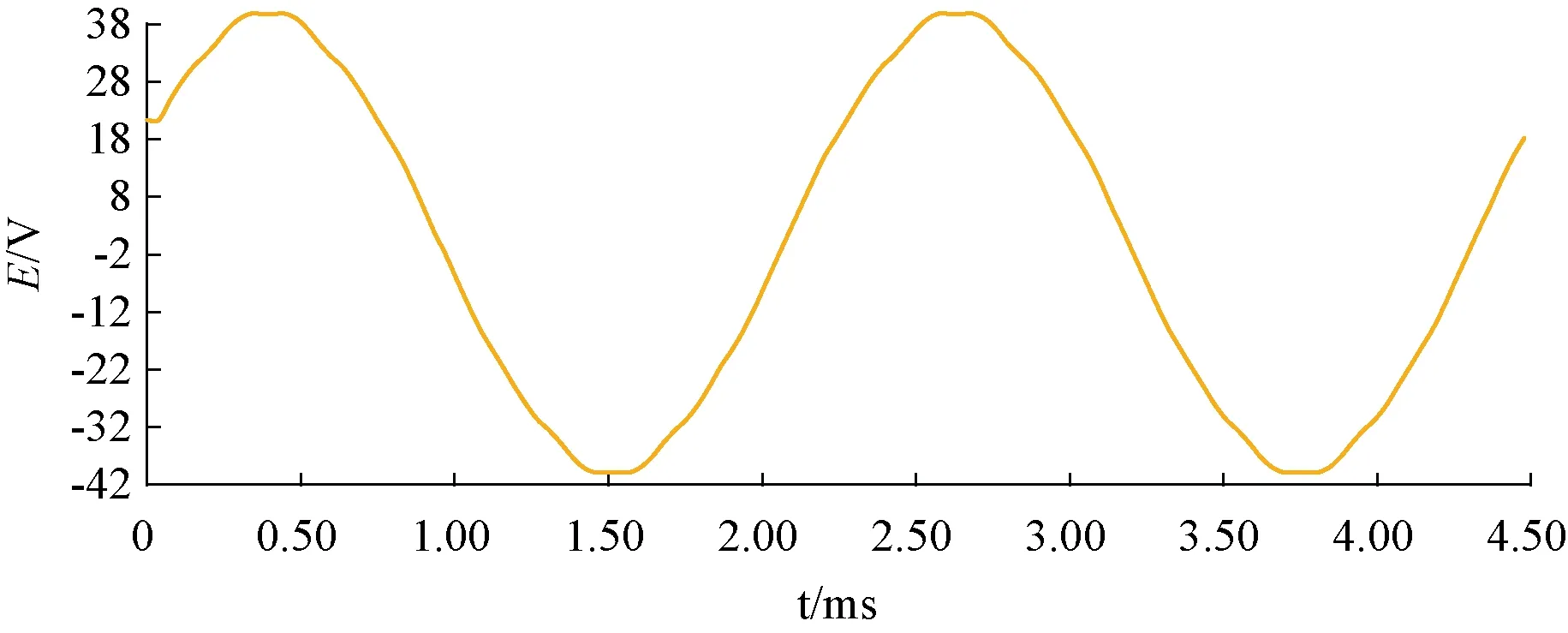

采用Id=0的控制方式,通过优化永磁体极弧系数获得电机最优性能,优化结果如图3所示,当极弧系数取0.75时,输出转矩满足指标要求且转矩波动最优。转矩波动是表征电机输出转矩平稳性的重要指标,一般来说,转矩波动越小,则齿槽转矩越小、反电动势畸变率越小、气隙磁场正弦性越好,电机综合运行性能越好。电机最优性能结果如表2、图4、图5所示。空载转速5 360 r/min,负载下相电流7.5 A、转速4 500 r/min、输出转矩0.644 N·m、反电动势畸变率1.72%、转矩波动1.68%,转子(永磁体+磁轭)质量113.7 g,设计结果满足指标要求。

图3 不同极弧系数下输出转矩、转矩波动曲线

表2 电机性能仿真结果

图4 空载气隙磁密曲线

图5 空载反电动势波形

2.3 基于Halbach永磁体阵列的电磁设计

理想的Halbach阵列通过整环磁体进行充磁,由于受到制造工艺、成本的制约,可通过分段充磁的方式,获得近似的正弦磁场。在常规电磁模型的基础上,定子不变(铁心、绕组),按Halbach阵列方法,将转子每极永磁体分为两段(主永磁体和辅永磁体),转子电磁模型如图6所示。

图6 Halbach两段永磁体阵列转子电磁模型

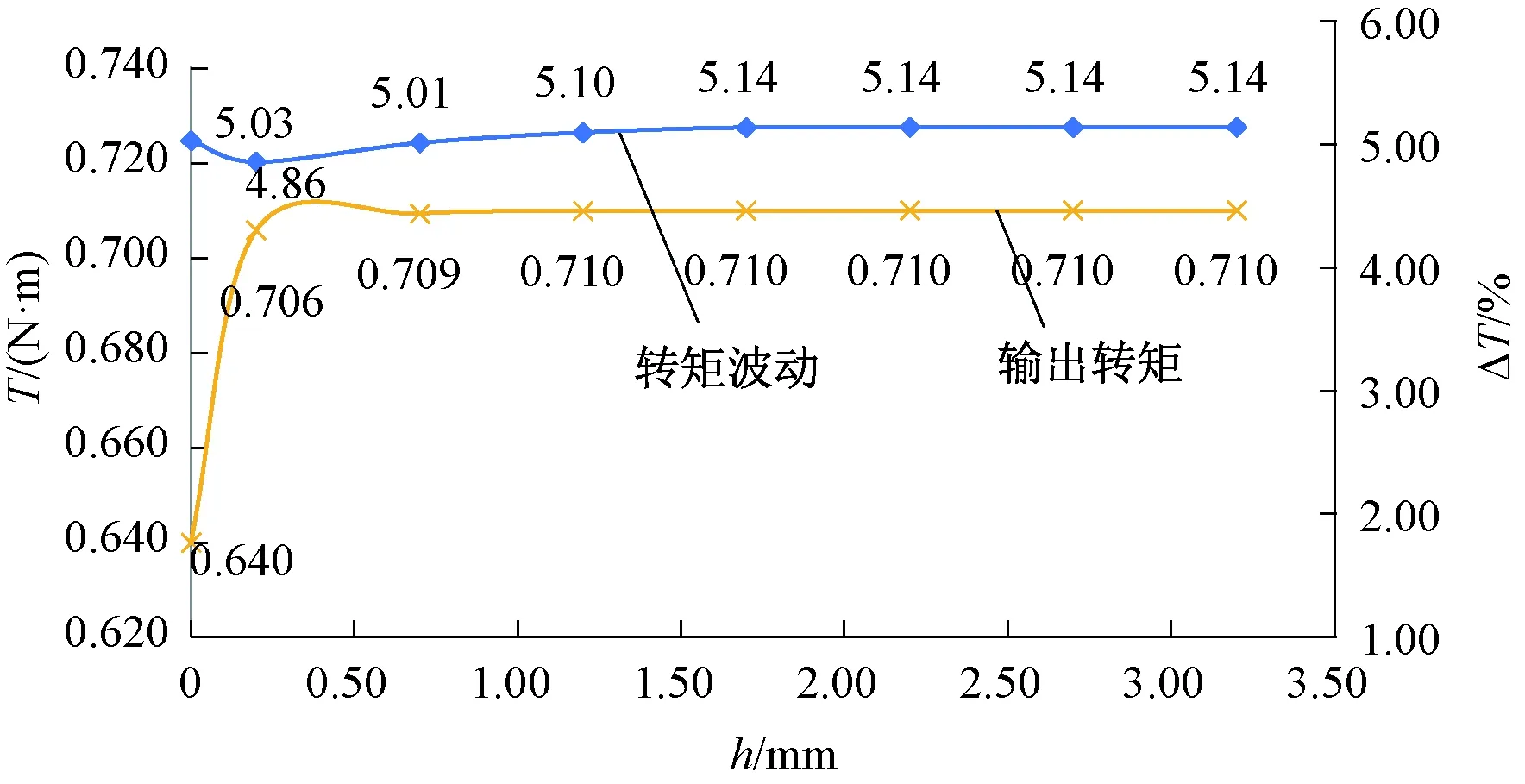

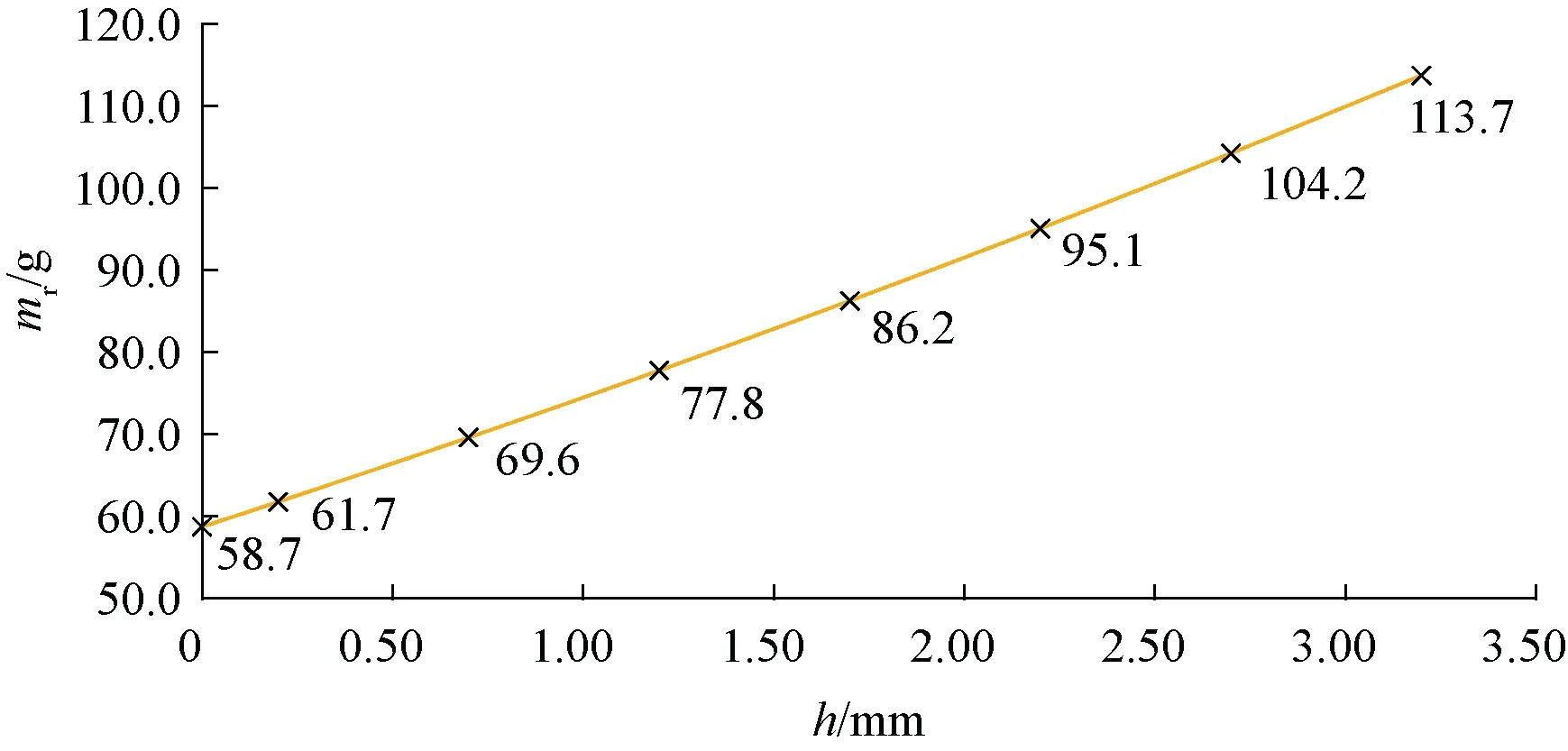

2.3.1 磁轭厚度优化分析

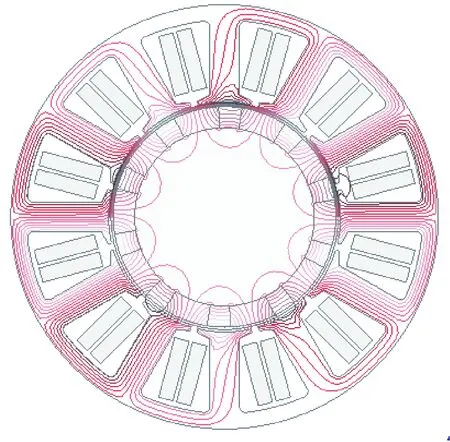

常规的电机设计中,磁轭是转子上磁场的磁通路,一般密度较大且是导磁的钢材料。取主永磁体极弧系数0.75,辅永磁体极弧系数0.25,磁轭厚度0~3.2 mm进行优化分析,在与常规设计相同的相电流7.5 A、输出转速4 500 r/min下,不同磁轭厚度下电机性能仿真结果如图7~图8所示。从结果看,由于Halbach结构有单边聚磁作用(图9,磁路不经过磁轭),无磁轭时(厚度为0)依然保持一定的输出转矩,但较有磁轭输出转矩降低约0.07 N·m,原因是无磁轭时存在漏磁,但与常规设计方法输出转矩相当,均能满足输出转矩指标要求;无磁轭和有磁轭电机在转矩波动上无明显差异;无磁轭使得转子(永磁体和辅永磁体)质量减少至58.7 g,降低了55 g。磁轭是永磁体安装的支撑零件,结合以上分析,可采用轻质材料替代密度大的导磁材料辅助永磁体安装,从航天成本来看,这种转子在质量上有突出优势。

图7 不同磁轭厚度输出转矩及转矩波动曲线

图8 不同磁轭厚度转子磁路质量变化曲线

图9 Halbach单边聚磁效应

2.3.2 永磁体极弧系数优化分析

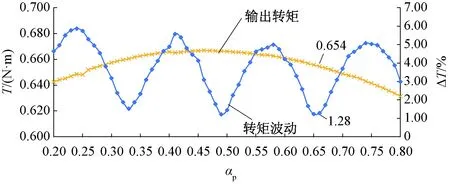

通过以上磁轭厚度优化分析,无导磁磁轭结构的转矩波动比常规设计略大,综合性能未能达到最优,需优化永磁体极弧系数,主永磁体极弧系数αp取值0.2~0.8,辅永磁体极弧系数取1-αp,在与常规设计相同的相电流7.5 A、输出转速4 500 r/min下,不同极弧系数电机性能仿真结果如图10所示。通过仿真结果看出,主永磁体极弧系数0.66、辅永磁体极弧系数0.34时综合性能最优,输出转矩0.654 N·m,转矩波动1.28%。

图10 不同极弧系数输出电磁转矩及转矩波动曲线

2.3.3 分段数优化分析

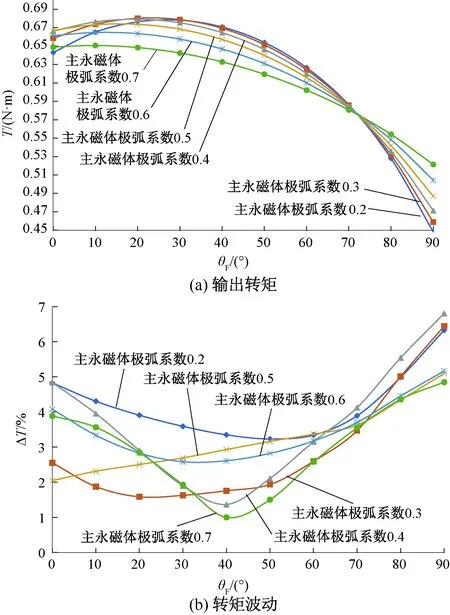

采用三段Halbach永磁体阵列、无导磁磁轭结构模型如图11所示,通过辅永磁体充磁方向(0~90°)、主永磁体极弧系数αp=0.2~0.7及辅永磁体极弧系数取(1-αp)/2进行优化。在与常规设计相同的相电流7.5 A、输出转速4 500 r/min下,电机性能仿真结果如图12所示。在主永磁体极弧系数0.4、辅永磁体极弧系数0.3、辅永磁体充磁方向40°时综合性能最优,输出转矩0.664 N·m,转矩波动1.36%。

图11 三段Halbach永磁体阵列电磁模型

图12 三段结构辅永磁体充磁方向与输出转矩及转矩波动曲线

与两段Halbach阵列结构对比,从综合性能最优结果来看,在相同相电流、输出转速下,三段结构输出转矩提高1.5%,但转矩波动增大了6.25%,两者差异不大;从工艺性来看,两段结构充磁、制造易实现,三段结构充磁方向不易控制,增加了性能差异风险,且永磁体数量增加、尺寸变小,导致制造时间成本增加且永磁体装配过程易断裂。综合分析,从可靠性、工艺性的角度来看,本电机Halbach阵列结构应选用两段。

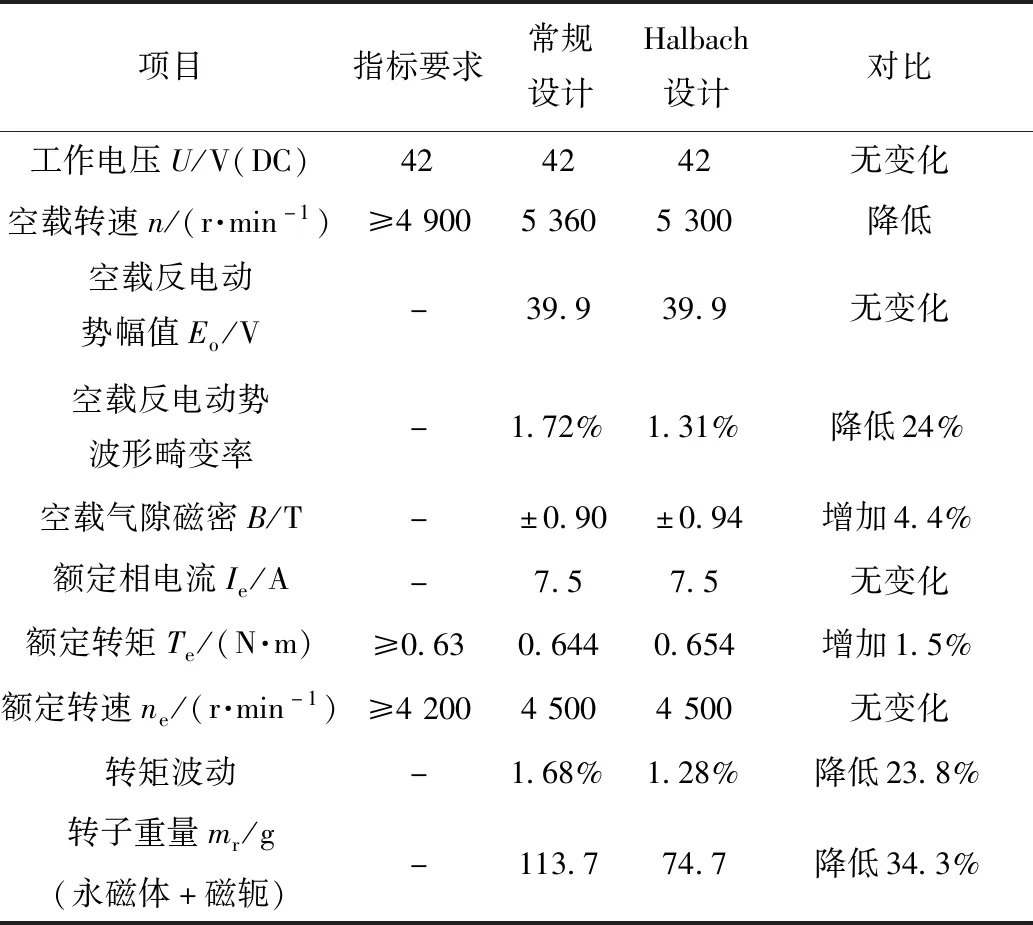

2.3.4 Halbach电磁设计结果

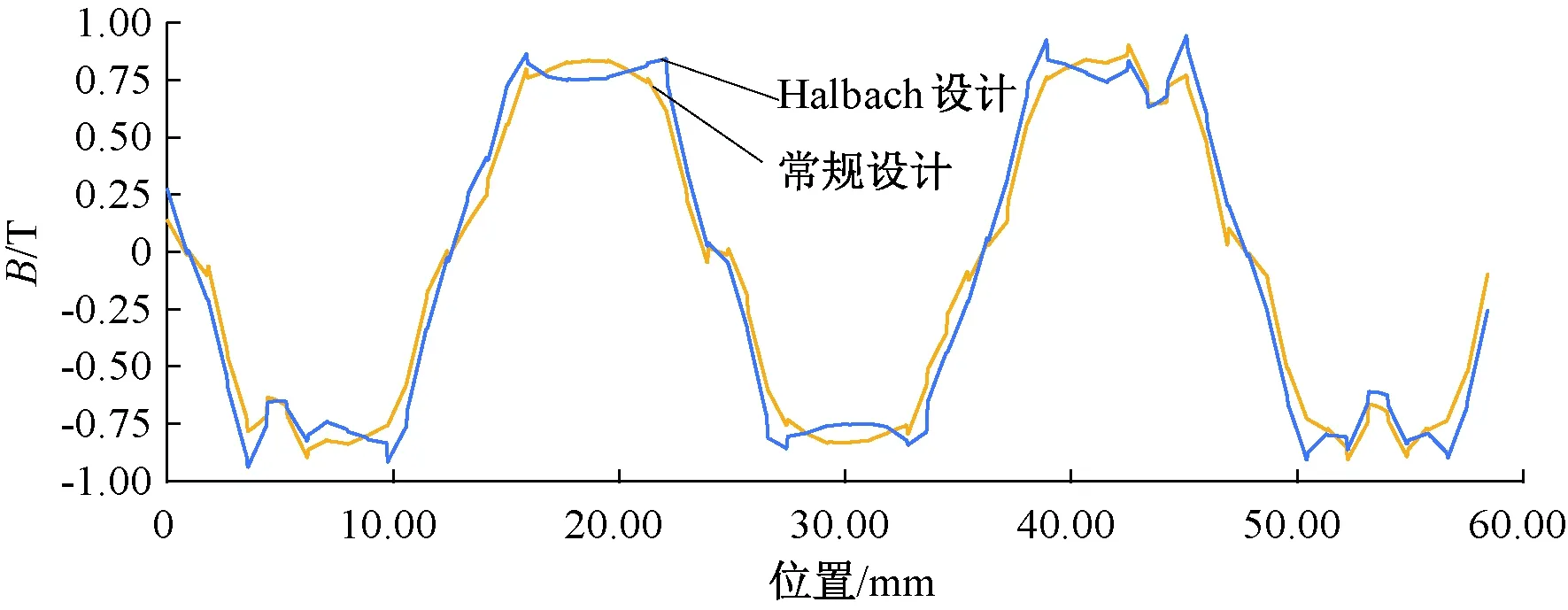

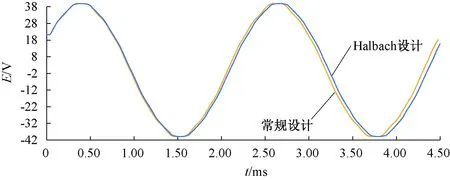

综上所述,采用两段Halbach永磁体阵列、轻质磁轭(保证永磁体安装)、主永磁体极弧系数0.66的电磁方案,与常规设计方案电磁参数、性能参数进行对比,结果如表3、表4、图13~图16所示。

图13 空载气隙磁密曲线对比

图14 空载反电动势波形对比

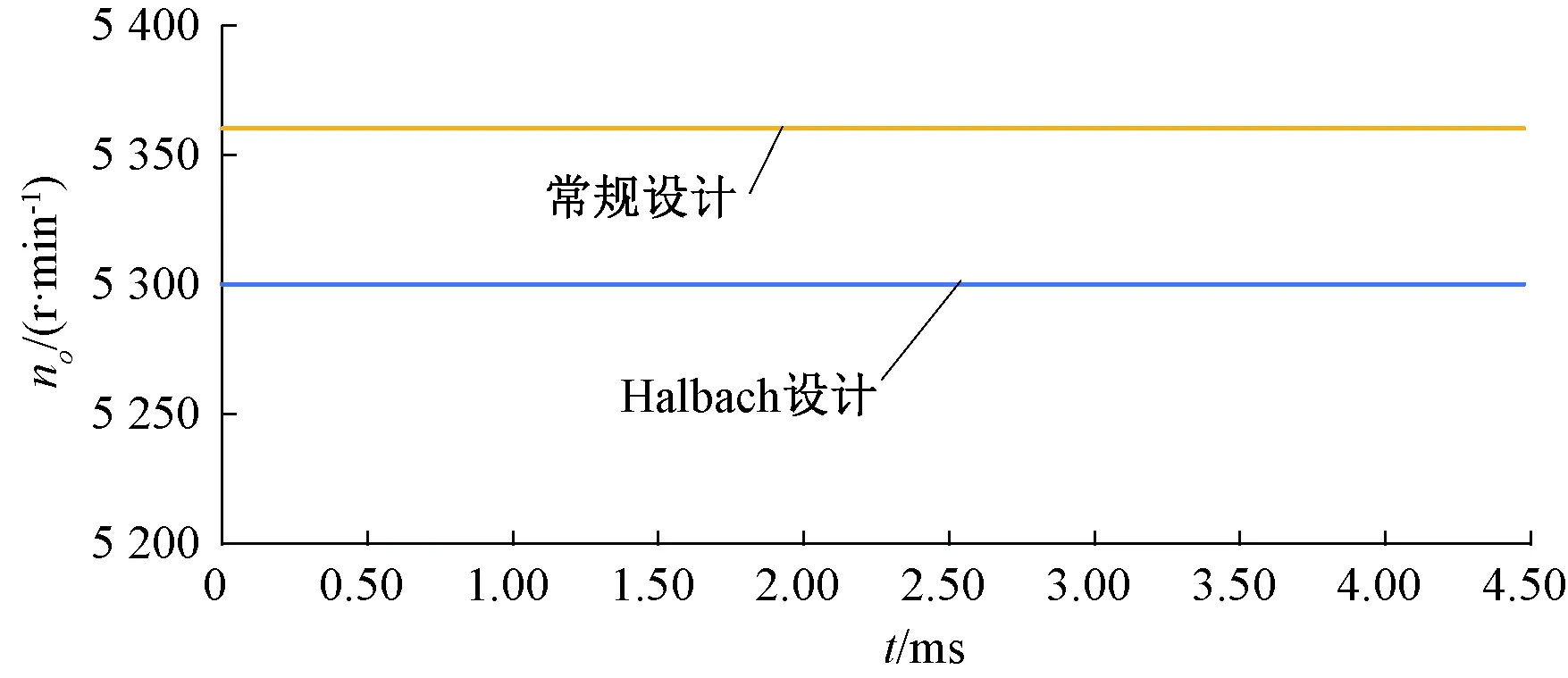

图15 空载转速波形对比

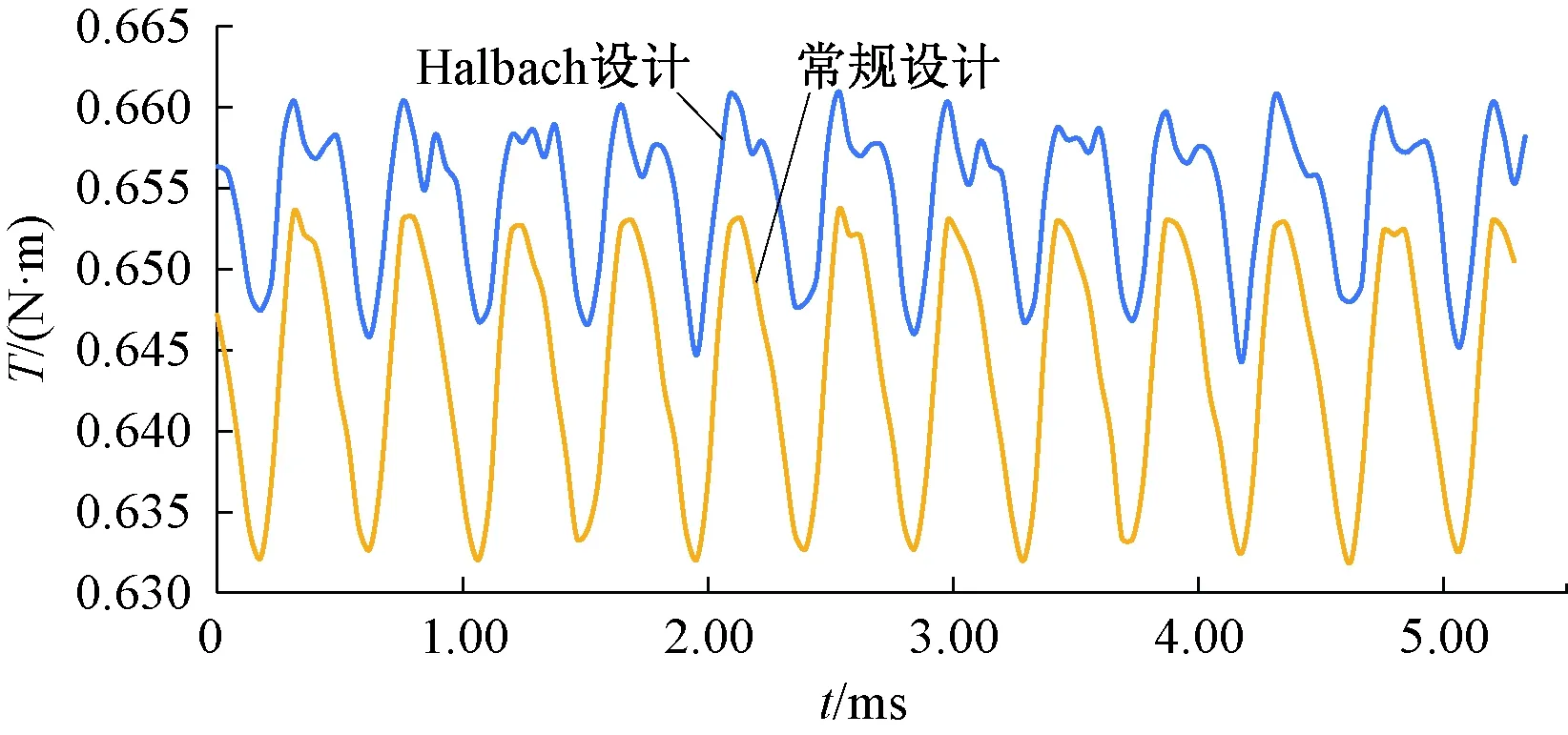

图16 输出转矩对比

表3 电磁参数对比

表4 电磁性能对比

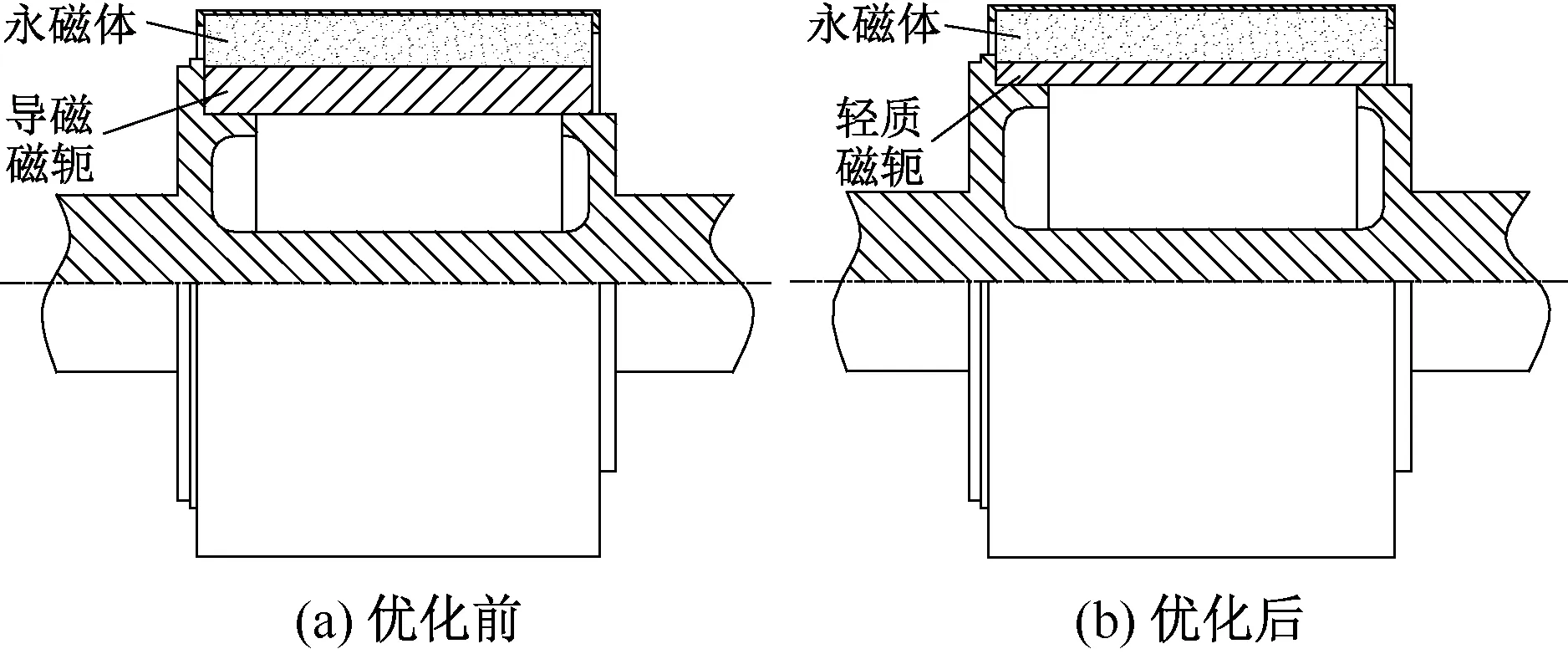

在性能方面,Halbach阵列设计比常规设计反电动势畸变率降低了24%、输出转矩提高了1.5%、转矩波动降低了23.8%,Halbach阵列性能更优;从质量来看,转子结构如图17所示,Halbach结构采用厚度1.5 mm轻质钛合金替代3.2 mm的2Cr13并作为永磁体支撑,转子(永磁体+磁轭)质量由113.7 g减至74.7 g,减少了34.3%,Halbach阵列结构质量上更优;从结构可靠性来看,两种结构简单,制造工艺类似,可靠性基本一致。

图17 转子结构优化

3 样机验证与分析

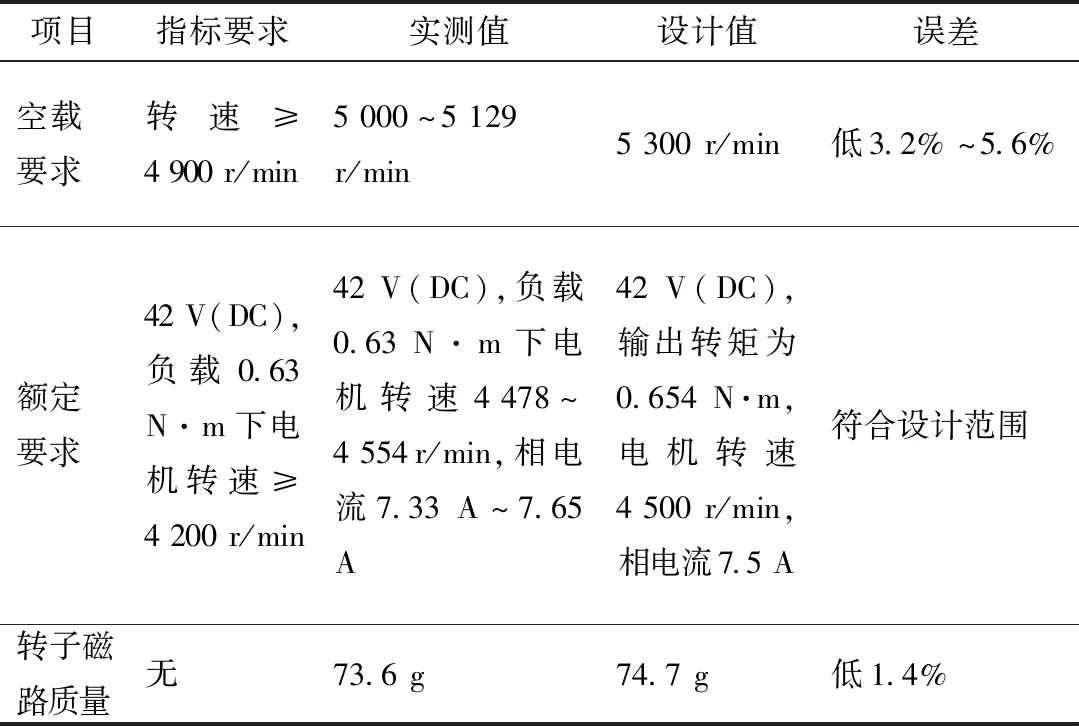

基于两段Halbach永磁体阵列方案进行样机制造,样机实物如图18所示,样机实验数据与设计数据如表5所示。从结果看,样机实测性能与设计基本相符,满足了技术指标要求,表明本设计方法是正确的。

图18 样机

表5 样机性能

4 结 语

为满足空间环境下电机的性能、质量和可靠性最优需求,电机转子设计采用Halbach永磁体阵列结构,利用Halbach结构单边聚磁的特点,进行了电机优化设计。以某型空间环境电机为例,通过优化对比分析,Halbach阵列设计方法在性能、质量上均优于常规设计。在性能方面,Halbach阵列比常规设计空载反电动势畸变率降低了24%、输出转矩提高了1.5%、转矩波动降低了23.8%;在质量方面,Halbach阵列设计采用轻质磁轭材料,转子质量减少了34.3%;在可靠性方面,两种方法相当。通过样机实验验证了Halbach阵列设计方案的正确性。

Halbach阵列有助于电机性能提升,同时,可采用轻质磁轭替代密度大的导磁磁轭,大大降低了电机转子质量,特别是空心转子电机,减重效果显著,如分体式电机。本文仅进行两段、三段Halbach阵列分析,从气隙磁密曲线来看并不能获得良好的正弦性,理论上可通过更多分段数获得理想的正弦气隙磁密曲线,但应注意电机体积是否允许多分段的可行性。