非对称扩散工艺制备近化学计量比钽酸锂晶体的研究

2022-08-12杨金凤商继芳李清连杨亚林付主木

杨金凤,商继芳,李清连,杨亚林,徐 军,付主木,孙 军

(1.河南中光学集团有限公司,南阳 473000;2.河南科技大学信息工程学院,洛阳 471023;3.河南工程学院材料工程学院,河南省电子陶瓷材料与应用重点实验室,郑州 451191;4.南开大学物理科学学院,天津 300071)

0 引 言

近化学计量比钽酸锂(near stoichiometric lithium tantalate, nSLT)晶体是一种性能优异的非线性光学材料[1-6],与同成分钽酸锂(congruent lithium tantalite, CLT)晶体相比,nSLT晶体的畴反转电场大幅降低[7-8],抗光折变能力大幅提高(尤其是低掺镁时)[9-10],使其成为重要的周期极化晶体材料。周期极化钽酸锂晶体用于频率转换时,为了利用晶体最大非线性系数,需要制备平行于Y轴的超晶格。在外加电场下,CLT晶体孤立畴的形状是平行于X轴的三角形[1],而nSLT晶体孤立畴的形状是平行于Y轴的六边形[11],因此nSLT晶体更易制备出畴边界质量好的周期极化超晶格,另外nSLT晶体的非线性系数相比于CLT晶体有所提高,使nSLT晶体非线性转换效率得到大幅提高[1-2]。

钽酸锂晶体是一种非化学计量配比晶体,组分的分凝使nSLT晶体生长困难。气相平衡输运法[12-13]是制备nSLT晶体常用方法之一,与其他方法相比[14-17],该方法工艺简单,制备的晶体质量较好。但受到固体扩散速率低的影响,所制备晶体的厚度较小,无法满足实际应用需求。因此提高离子扩散速率是制备大厚度nSLT晶体的关键。

目前文献报道的扩散法制备近化学计量比钽酸锂晶体,是将待扩散晶片置于富锂气氛中进行高温处理,晶片两侧处于相同的气氛,本文称其为对称扩散。为了提高离子在钽酸锂晶体中的扩散速率,探索制备大厚度nSLT晶体,本研究设计了非对称扩散工艺,即高温扩散时样品两侧气氛不一致,一侧为富锂气氛,另一侧为同成分气氛[18]。采用非对称扩散工艺对钽酸锂晶体进行扩散研究,对扩散后组分和畴反转电场进行表征,并与传统对称扩散进行对比,对晶体中离子扩散进行分析。

1 实 验

1.1 多晶料制备

钽酸锂多晶料均采用Li2CO3(99.99%,新疆有色金属研究所)和Ta2O5(99.99%,九江有色金属冶炼有限公司),按摩尔比称重混合后先固相反应,然后升温至熔融,具体升温过程为:室温→800 ℃→恒温2 h→1 300 ℃→恒温8 h→1 650 ℃→恒温5 h→室温。将熔化后的多晶料分别制备成不同粒度的钽酸锂多晶颗粒,其粒度合理级配[13]。本文使用的钽酸锂多晶料有同成分钽酸锂多晶料和富锂钽酸锂多晶料。同成分钽酸锂多晶料中锂钽摩尔比为48.75/51.25,该配比处于钽酸锂的单相区,为Li2O·Ta2O5单相;富锂钽酸锂多晶料中锂钽摩尔比为60/40,富锂多晶料中含有Li2O·Ta2O5和3Li2O·Ta2O5两相,无其他杂相[13]。

1.2 扩散实验

本文使用的待扩散样品均为Z切同成分钽酸锂晶片,测得晶体中锂含量为48.72%(摩尔分数)。将同成分多晶料置于直径约为80 mm的刚玉坩埚A中,直径约为56 mm的待扩散同成分晶片(记为样品A)放置在富锂多晶料的表面,直径约为50 mm的坩埚B中装满富锂多晶料后倒扣在样品A表面,用粉末状的同成分多晶料将样品A边缘密封,确保富锂气氛只与样品A的一面接触。高温扩散时样品A处于一侧为富锂多晶料,另一侧为同成分多晶料的非对称扩散气氛。同时,在富锂多晶料中放置同成分晶片(记为样品B)作为对比晶片,样品B处于对称扩散气氛中。图1为实验样品放置示意图。

采用上述扩散方法分别对两组样品进行处理,第一组样品扩散温度为1 350 ℃,扩散时间为50 h,记为样品A1和B1,样品厚度均为2.3 mm;第二组样品扩散温度为1 350 ℃,扩散时间为120 h,记为样品A2和B2,样品厚度均为2.2 mm。作为对比试验,将2.2 mm厚的晶片埋入锂钽比为60/40的富锂多晶料中,在1 350 ℃经过200 h扩散处理得到了样品B3。

1.3 样品表征

钽酸锂晶体的拉曼谱线半峰全宽(full width at half maximum, FWHM)对晶体组分非常敏感,且随着锂含量的增加其线宽变窄,因此利用显微拉曼光谱仪(inVia-Reflex, Renishaw)测量晶片的拉曼光谱来表征其组分,测试使用激光波长为532 nm。

采用外加电场法,测试电极为LiCl饱和水溶液,外加电压通过函数发生器(安捷伦,HP33210A)产生的三角波经高压放大器(Trek,20/20C)放大后产生,把电路中的极化电流达到0.1 μA时所对应外加电压与晶片厚度的比值记为晶片的畴反转电场[19]。

2 结果与讨论

2.1 扩散结果

图2是扩散后得到的样品。扩散后的样品A1与富锂多晶料接触的一面出现了裂纹,样品B1两面均出现了裂纹。扩散后样品A2、B2和B3均无裂纹出现且组分接近于化学计量比,但样品B2和B3中出现了孪晶缺陷,产生孪晶的原因已有详细报道[20]。晶体表面附着的小颗粒是高温扩散时多晶料黏结所致。需要说明的是样品A1和A2只有中间位置进行了非对称扩散,样品边缘很难实现非对称扩散,在后期测试中只取样品中间区域作为测试样品。

通过研磨将样品A1和B1减薄,在几何配置Z(Y,Y)Z下测量了样品不同厚度位置拉曼光谱,通过洛伦兹拟合得到A1(LO4)模的半峰全宽,同时采用师丽红等[21]标定的半峰全宽与拉曼光谱的关系计算了不同厚度位置组分,结果如图3所示。从结果上看出,样品B1埋入富锂多晶料中,扩散后样品中锂含量沿厚度方向上中间位置偏低而两侧偏高。样品A1与富锂多晶料接触的晶面锂含量最高,在晶体内部沿厚度方向形成了锂含量由高到低的分布,而同成分料接触的一侧也出现了锂含量略升高的现象,其原因有待进一步研究,但同成分扩散料接触一侧组分梯度较小,这也是未出现裂纹的原因。尽管A1中与同成分料接触的一侧锂含量略升高,但样品A1中间厚度位置的组分含量高于样品B1,也说明采用非对称扩散工艺制备晶片时反位钽离子和锂离子的迁移速率较快。锂离子的扩散速率与晶体内部锂空位的含量有关[22],一般认为组分接近化学计量比时,对称扩散时晶体的扩散速率更低,而非对称扩散的优势会更明显。

结合组分的测试可以对图2进行分析,认为A1、B1样品出现裂纹的原因是扩散时间比较短,晶体内部组分梯度较大从而产生应力。对于A1样品,与富锂多晶料接触的一侧组分梯度较大,与同成分多晶料接触的一侧组分梯度较小,所以裂纹出现在与富锂多晶料接触的一侧。而对于B1样品而言,对称扩散晶体两侧组分梯度都较大,所以裂纹贯穿整个晶片。当延长扩散时间后,晶体组分趋向均匀,组分梯度变小,应力也较小,因此样品A2、B2和样品B3均完好无裂纹。

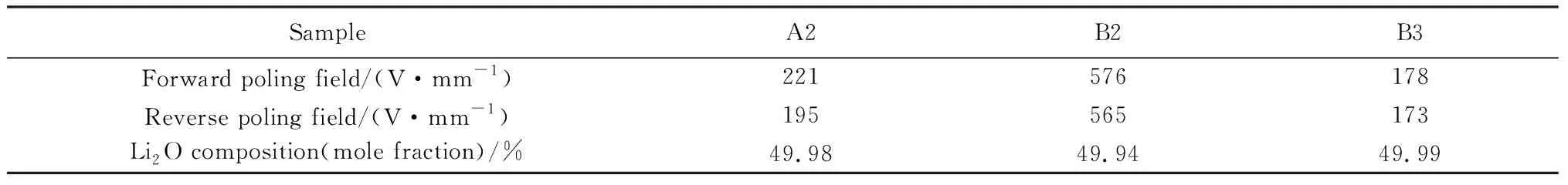

采用外加电场法测量了晶片的畴反转电场,取沿扩散方向中间0.4 mm厚度位置处样品,采用热分析仪(法国塞塔拉姆,Setsys Evolution)对其组分进行了表征,结果如表1所示。扩散得到的样品A2的正向和反向畴反转电场分别是221 V/mm和195 V/mm;样品B2的正向和反向畴反转电场分别为576 V/mm和565 V/mm;样品B3的正向和反向的畴反转电场分别是178 V/mm和173 V/mm。

表1 不同样品的正向和反向畴反转电场Table 1 Forward and reverse poling fields of different samples

钽酸锂晶体的畴反转电场与晶体中的反位钽和锂空位缺陷有关,随着锂含量的升高,晶体中反位钽离子和锂空位缺陷含量减少,晶体的畴反转电场大幅降低[8,23]。样品B2的畴反转电场高于样品A2,说明晶体内部的锂含量略低于样品A2。组分的测试结果也表明样品A2组分略高于样品B2。

非对称扩散工艺制备的样品A2和对称扩散工艺制备的样品B3组分和畴反转电场基本一致,但A2的扩散时间比B3少80 h。在相同的扩散温度下,对于相同厚度的样品,采用非对称扩散工艺比完全处于富锂气氛中制备近化学计量比晶体所需要的时间短。

2.2 离子在晶体中的扩散行为分析

Birnie等[24]在锂空位基础上,提出铌酸锂晶体中的锂离子借助于锂空位迁移。钽酸锂晶体和铌酸锂晶体结构及缺陷结构相似,因此认为其锂离子也是借助于锂空位迁移。同成分钽酸锂晶体中的锂铌摩尔比约为48.75/51.25,因缺锂其内部存在大量的本征缺陷(锂空位和反位钽),在高于其居里温度时,晶体中的缺陷团簇完全分解,正常锂位上锂离子变得无序,在正常的锂位和相邻的间隙位置(即空位八面体)之间跳跃。钽酸锂晶体的扩散温度高于其居里温度时,晶体内存在大量可以用于扩散的空位,可以认为在高温扩散时主要借助锂空位进行迁移。富锂气氛中的锂离子首先附着于晶体表面,然后借助锂空位向晶体内部扩散,占据晶体中的锂空位并赶出反位钽,使晶体内部的缺陷数量减小。由于钽酸锂晶体中离子扩散均借助锂空位,其扩散速率应与晶体中锂空位的含量有关,Rach等[22]在实验中发现锂离子的扩散速率随着晶体中锂含量的增加而减小。

图4是对称扩散和非对称扩散的示意图。对称扩散时,待扩散晶片两侧均附着锂离子,锂离子从晶体的表面向晶体内部扩散,晶体的表面锂钽比首先接近化学计量配比。由于晶体表面缺陷的减少,可以用来扩散用的锂空位也会减少,这样就阻碍了反位钽离子向晶片表面的迁移。为了维持晶体内部电荷平衡,晶体内部的反位钽离子也会阻碍锂离子向晶体内部扩散,降低其扩散速率。

非对称扩散时,将待扩散晶片一侧与富锂多晶料接触,另一侧与同成分多晶料接触,此时可以认为与同成分多晶料接触的一侧不发生扩散,锂离子只从处于富锂气氛的一侧向晶体内部扩散。高温扩散时,在晶体内部形成锂空位浓度由高到低的分布。在化学势的作用下,晶体中的反位钽离子向锂空位浓度大的方向扩散,即向同成分气氛的一侧扩散,最终在该侧晶片表面析出。非对称扩散为钽酸锂晶体中反位钽离子的扩散构建了扩散“通道”,提高了晶体中反位钽离子和锂离子的扩散速率。因此,相同条件下非对称扩散工艺制备的nSLT晶片的组分高于对称扩散所制备晶片。

3 结 论

本文采用非对称扩散工艺对钽酸锂晶体进行了扩散处理,制备nSLT晶体时锂离子的扩散速率较快,其组分高于相同条件下完全处于富锂气氛中所制备的晶片的组分。对于相同厚度的晶片在相同的扩散温度下,采用非对称扩散工艺比完全处于富锂气氛中制备近化学计量比晶体所需要的时间短。反位钽离子的扩散速率低是限制扩散法制备大厚度近化学计量比钽酸锂晶体的主要原因,非对称扩散为反位钽离子的扩散提供了通道,提高了晶体中反位钽离子和锂离子的扩散速率。尽管非对称扩散工艺有利于制备大厚度nSLT晶片,但只在样品中间区域进行扩散,样品边缘区域很难实现非对称扩散,无法实现批量制备。