胶囊化吸水树脂对水性环氧树脂灌浆料的改性研究

2022-08-12林春红温建峰彭建伟汪志勇唐洁姚佳楠余志武

林春红,温建峰,彭建伟,汪志勇,唐洁,姚佳楠,余志武

(1.中铁四局安徽中铁工程材料科技有限公司,安徽 合肥 230041;2.高速铁路建造技术国家工程研究中心,湖南 长沙 410075)

传统的环氧树脂为油性环氧树脂,都含挥发性有机物,存在一定毒性。随着人们环保意识的增强以及环保政策的限制,环氧树脂材料正向水性化方向发展。水性环氧树脂不仅保留了油性环氧树脂的优异性能,还具有绿色无污染、操作性强、适用性佳以及安全性好等特有优势[1-4]。然而,水性环氧树脂材料是一种以水为分散介质的乳液,相比常用有机溶剂,水是一种高比热容的材料,挥发困难,导致水性环氧树脂存在固化时间长、收缩率大等缺陷,难以单独应用于混凝土细微裂缝修补领域[5]。

为解决水性环氧树脂材料应用于混凝土细微裂缝修补领域存在的缺陷,本文选用吸水树脂来改性水性环氧树脂。通过吸水树脂的吸水作用,吸附水性环氧树脂体系中的水,不仅可以提高环氧树脂与固化剂的反应速率,缩短固化时间,还能解决水分挥发造成体积收缩的缺陷。另外,本研究还选用环氧树脂(E20)和聚乙二醇(PEG6000)为包覆材料,将吸水树脂胶囊化[6-8],以降低吸水树脂的早期吸水速率,确保改性后的水性环氧树脂在修补施工时具有足够的可操作时间。基于上述研究思路,本文系统研究了胶囊化吸水树脂的包覆工艺对延长可操作时间的影响,以及对水性环氧树脂的固化时间、收缩率、力学性能和可操作性等的影响。

1 试验

1.1 主要原材料和仪器设备

(1)原材料

高分子吸水树脂:低交联型聚丙烯酸钠,钠离子含量为24.5%,含水量8%~10%;交联剂:粒度200~400目,可信化工;双酚A型环氧树脂(E20):CYD011,环氧值450~500g/mol,广州市伟晟化工有限公司;聚乙二醇(PEG6000):江苏省海安石油化工厂;乙醇:分析纯,国药集团化学试剂有限公司;水性环氧树脂乳液:2340W,固含量56%,黏度287 mPa·s;水性环氧固化剂:2100W,固含量44%,湛新树脂。

(2)主要仪器设备

旋转黏度计:NDJ-8S型,邦西仪器科技有限公司;电子万能试验机:Byes2010型,邦亿精密量仪有限公司;电子分析天平:BBA124S型,济南欧莱博科学仪器有限公司;电动搅拌器:GZ型,常州市亿能实验仪器厂。

1.2 样品制备

(2)胶囊化吸水树脂改性水性环氧树脂的制备:将水性环氧树脂与水性环氧固化剂按质量比100∶133,配制成均一固化体系后,加入一定量的胶囊化吸水树脂颗粒,制得胶囊化吸水树脂改性水性环氧树脂。

1.3 测试与表征

树脂黏度:采用旋转黏度计,按GB/T 2794—2013《胶粘剂黏度的测定》进行测试。将胶囊化吸水树脂与水性环氧树脂按照质量比1∶50的配制成树脂溶液,通过测试混合后树脂溶液不同时间点的黏度来表征所制备胶囊化吸水树脂的延迟吸水效果;树脂拉伸、抗压强度:按JC/T 1041—2007《混凝土裂缝用环氧树脂灌浆材料》制备试件,参照GB/T 2567—2008《树脂浇铸体性能试验方法》进行测试;树脂粘结强度按JC/T 1041—2007进行测试;树脂收缩率:按GB/T 13354—1992《液态胶黏剂密度的测定方法》和GB/T 1033.1—2008《塑料 非泡沫塑料密度的测定》,通过分别测试液态树脂密度和成型硬化物密度,经计算得出。

2 结果与讨论

2.1 胶囊化吸水树脂性能的影响因素分析

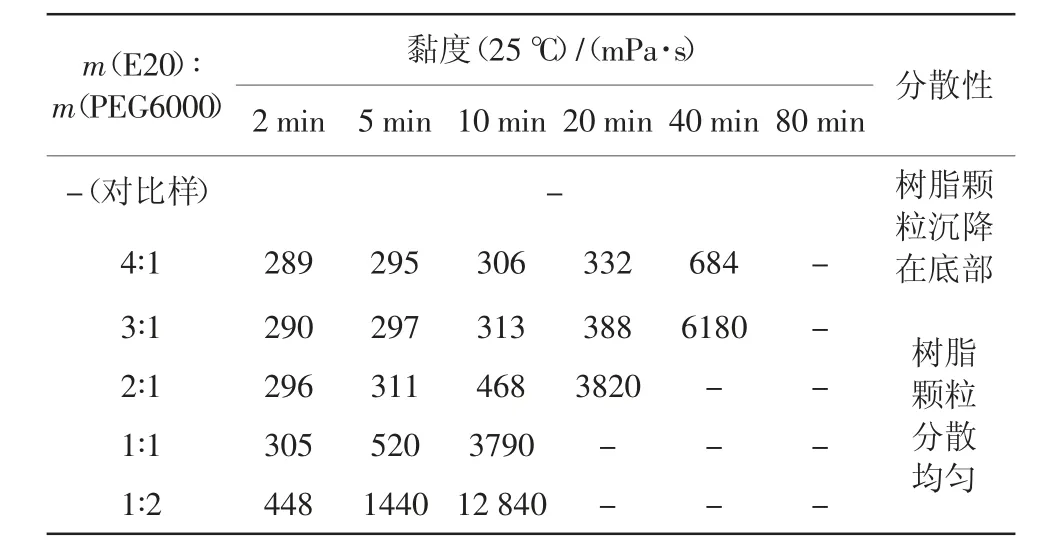

2.1.1 包覆材料中E20与PEG6000质量比对胶囊化吸水树脂分散性和延迟吸水效果的影响

E20是一种非水溶性材料,作为主要包覆材料,主要起早期隔绝吸水树脂与水接触的效果。PEG6000是一种水溶性材料,且具有较好的成膜性和水溶液分散性,作为次要包覆材料,主要起提供包覆层中水渗透通道的作用,并调节胶囊化吸水树脂颗粒在水溶液中的分散性。

为获得具有较好延迟吸水效果和分散性的胶囊化吸水树脂颗粒,需协调好E20与PEG6000的质量配比。设定延迟吸水树脂中包覆材料的质量百分比为25%,包覆液中溶剂乙醇的质量百分比为80%,包覆温度为50℃,将E20与PEG6000按不同质量比制备的胶囊化吸水树脂材料,加入未加固化剂的水性环氧树脂乳液中,两者质量比为1∶50,采用旋转黏度计测试混合液在不同时间点黏度的变化。同时,观察加入水性环氧固化剂后水性环氧树脂固化物切面中胶囊化吸水树脂的分散性,并以未包覆的吸水树脂材料作为对比样,试验结果见表1。

表1 E20与PEG6000质量比对胶囊化吸水树脂颗粒性能的影响

从表1可以看出:未进行包覆改性的吸水性树脂吸水速率过快,加入水性环氧树脂2 min后体系黏度急剧增大,无延迟吸水效果;采用E20与PEG6000包覆材料对吸水树脂进行包覆处理后,包覆过的吸水树脂材料对乳液黏度的影响明显低于未包覆的吸水树脂,说明吸水树脂包覆后,早期吸水速率得到了明显降低。分析E20与PEG6000不同质量比时的试验数据可知,当m(E20)∶m(PEG6000)=3∶1时,胶囊化吸水树脂颗粒不仅具有较好的颗粒分散性,前20 min几乎不吸水;当m(E20)∶m(PEG6000)>3∶1时,胶囊化吸水树脂的延迟吸水时间得到延长,但吸水树脂颗粒在水性环氧树脂乳液中不稳定,沉降在树脂固化物底部。当m(E20)∶m(PEG6000)=3∶1时,胶囊化吸水树脂具有最佳的分散性和延迟吸水效果。

2.1.2 包覆材料用量对胶囊化吸水树脂延迟吸水效果的影响

固定m(E20)∶m(PEG6000)=3∶1(下同),包覆液中溶剂乙醇的质量百分比为80%,包覆温度为50℃(下同)。按照1.2胶囊化吸水树脂的制备方法,调整包覆材料与吸水树脂的质量配比,包覆材料用量为胶囊化吸水树脂质量的17%~67%,将制备的不同胶囊化树脂加入未加固化剂的水性环氧树脂乳液中,两者质量比为1∶50,测试不同时间点混合液的黏度变化,试验结果见图1。

三篇不同文体的文章,在三位老师的巧妙构思之下,形成了三篇“循体而教”的教学思路。这种遵循文体特性的教学思路,彻底颠覆了我们以往的教学认知!透过这几个教学片段的赏析,我们或许可以得到一些启示:“文无体不立”,文体是语文不可忽略的内容,教师一定要从文体创作的独特规律出发,开掘出适合这一文体独特的教学内容,在目标制定、策略选择上都应该尽可能地契合这一文体的基本特征。如果站在文体角度去教语文,将有利于突显文本的核心价值;有利于改进教师的教学理念;有利于提升学生的语文素养。因“文”制宜,才能教得“准确”;循“体”而教,才能教得“轻松”;遵循“文体”特点,才能教出语文本色!

由图1可见,延迟吸水树脂中包覆材料用量越大,其延迟吸水效果越好,但当包覆材料用量≥50%时,乳液黏度增长存在后期趋稳的现象。这是由于包覆材料具有一定的刚性,当包覆材料用量≥50%时,树脂颗粒吸水后产生的膨胀应力无法撑破包覆层,限制了吸水树脂的吸水行为。

2.1.3 包覆温度对胶囊化吸水树脂延迟吸水效果的影响

固定胶囊化吸水树脂中包覆材料用量为25%(下同),包覆液中溶剂乙醇的质量百分比为80%。通过测试不同包覆温度时胶囊化吸水树脂与未加固化剂的水性环氧树脂乳液(两者质量比为1∶50)的黏度,考察不同包覆温度对延迟性吸水树脂性能的影响,试验结果见图2。

从图2(a)可以看出,包覆温度越高,胶囊化吸水树脂的延迟吸水效果越好。从图2(b)的趋势可以看出,当温度达到50℃时,延迟吸水效果增大趋势趋缓。这是由于温度越低,包覆液的黏度越大,有机溶剂挥发越困难,溶剂在未完全挥发时,包覆液逐渐趋向凝固,溶剂滞留在包覆层中,随着溶剂的逐渐挥发,最后形成孔洞,不利于胶囊化吸水树脂的延迟吸水特性。

2.1.4 乙醇用量对胶囊化吸水树脂延迟吸水效果的影响

固定包覆温度为50℃,在包覆材料中调整乙醇用量制备不同的胶囊化吸水树脂,将其加入到未加固化剂的水性环氧树脂乳液中,两者质量比为1∶50,测试不同时间点混合液的黏度变化,试验结果如图3所示。

从图3(a)可以看出,溶剂乙醇用量对体系黏度影响较大,随着乙醇用量的增加,胶囊化吸水树脂的延迟吸水效果呈增大的趋势。从图3(b)可以看出,当乙醇用量超过80%时,胶囊化吸水树脂的延迟吸水效果几乎无变化。这是由于,溶剂乙醇用量增加,体系黏度降低,包覆均匀,效果好,延迟吸水效果增大;但当乙醇用量超过80%时,体系黏度已经很低,黏度对包覆效果的影响变小,所以溶剂乙醇用量为80%和90%时,对胶囊化吸水树脂延迟吸水的效果相当。

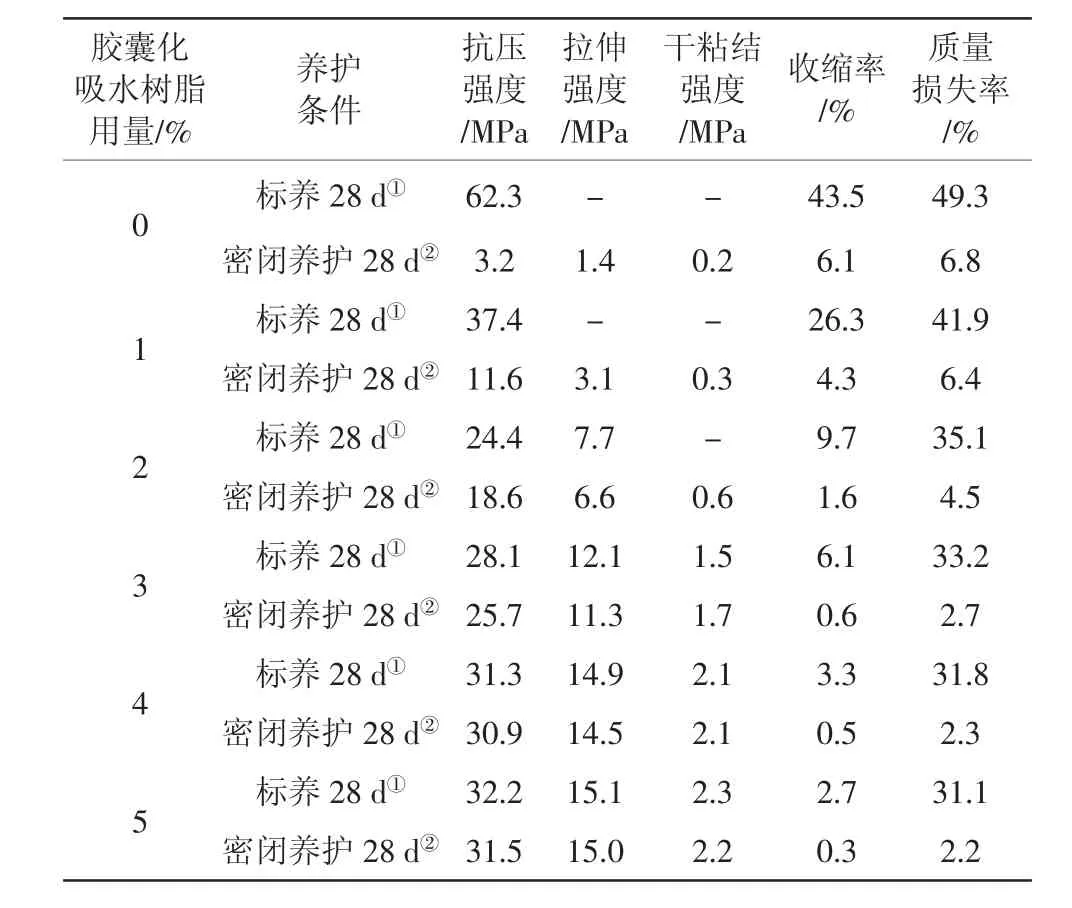

2.2 胶囊化吸水树脂用量对水性环氧树脂性能的影响

根据上述试验结果,优选胶囊化吸水树脂中包覆材料占比为25%,包覆液中溶剂乙醇的质量百分比为80%,m(E20)∶m(PEG6000)=3∶1,包覆温度为50℃,在该条件下制备胶囊化吸水树脂颗粒,并按照1.2胶囊化吸水树脂改性水性环氧树脂制备方法,调整胶囊化吸水树脂用量(按占水性环氧树脂的质量百比计)制备改性水性环氧树脂,通过测试不同胶囊化吸水树脂用量时改性水性环氧树脂固化剂体系在不同时间点的黏度、不同条件下养护28 d时固化物的力学性能和收缩率等,考察胶囊化吸水树脂用量对水性环氧树脂性能的影响,试验结果见图4和表2。其中抗压强度试件尺寸为2 cm×2 cm×2 cm,粘结强度试件为“8”字型。

表2 胶囊化吸水树脂用量对不同条件下养护28 d水性环氧树脂固化物性能的影响

从图4(a)的可以看出,水性环氧树脂中加入胶囊化吸水树脂可加速水性环氧树脂固化速率,胶囊化吸水树脂用量越大,固化速度越快。从图4(b)可以看出,随着胶囊化吸水树脂用量的增加,树脂固化速度加快的趋势逐渐趋缓。

从表2可以看出,未添加胶囊化吸水树脂的水性环氧树脂固化体系(1#),抗压强度达62.3 MPa,但收缩率达43.5%,(见图5),粘结强度测试时试件上的树脂固化物与砂浆试块发生脱离,无法测得粘结强度。从密闭容器内养护试件的测试数据分析可知,随着胶囊化吸水树脂用量的增加,树脂固化物的力学性能逐渐提高,且收缩率逐渐减小;而标准养护条件下,随着胶囊化吸水树脂用量的增加,水性环氧树脂固化物的抗压强度呈先降低后提高,拉伸强度与粘结强度逐渐提高,收缩率逐渐减小。另外,当胶囊化吸水树脂用量大于4%时,环氧树脂固化物的各项性能变化趋缓;当用量为4%时,在密闭容器内养护28 d的环氧树脂固化物抗压强度达30.9 MPa,拉伸强度为14.5 MPa,粘结强度为2.1 MPa,收缩率为0.5%,具备一定的工程应用条件。

3 结论

(1)经胶囊化处理的吸水树脂,对水性环氧树脂乳液早期黏度影响较小,表明吸水树脂的早期吸水能力得到了有效抑制。当胶囊化吸水树脂中包覆材料占比为25%,包覆材料的m(E20)∶m(PEG6000)=3∶1,包覆液中溶剂乙醇的质量百分比为80%,包覆温度为50℃时,所制备的胶囊化吸水树脂颗粒具有较佳的延迟吸水能力。

(2)胶囊化吸水树脂改性水性环氧树脂,不仅保留了水性环氧树脂的低黏度以及可灌性强的特性,而且还可有效解决水性环氧树脂应用于混凝土裂缝修补时,存在的固化时间长以及收缩率大的技术难题。