发泡剂对淤泥固化性能的影响研究

2022-08-12邓琪丰刘卫东韩云婷

邓琪丰,刘卫东,韩云婷

(1.上海理工大学,上海 200093;2.上海市建筑科学研究院有限公司,上海 201108)

0 引言

河湖疏浚清淤在提高航道通航、防汛防洪能力和解决水体污染、水域底堤抬升的同时带来了大量的堆积清淤底泥。由于淤泥具有高含水率、高孔隙率、富含有机质、低渗透性、压缩性大等特点,在工程中无法被直接应用,淤泥的处理处置问题亟待解决[1-2]。淤泥固化是当前较为有效且应用广泛的资源化利用手段之一,但是目前的研究大多都集中在固化剂的开发和优化之中[3-7],而对于淤泥固化的生态研究较少[8-10]。回填的淤泥固化土硬化后的孔隙率较低,不利于植物的生长和修复生态环境;而发泡剂常被用作制备泡沫混凝土,它可以使物质形成细孔,可以有效提高孔隙率。

为了改善生态效果,提高淤泥固化土的吸附、交换和蓄水等植生性能,本文探索适合淤泥固化的发泡剂,将发泡剂掺入淤泥固化土中制成多孔淤泥固化土,研究分析对比干密度、孔隙率和7、28 d抗压强度等力学性能,为开发有良好植生性能的生态护坡提供试验依据。

1 试验

1.1 原材料

(1)河湖疏浚底泥

本试验所用淤泥取自上海市崇明岛某河道疏浚淤泥,在试验前将取来的淤泥土样放入烘箱105℃烘干,然后将烘干后的土样经过破碎机破碎与球磨机研磨后过0.5 mm筛,将筛余的干土放于塑料桶密封备用。根据GB/T50123—2019《土工试验方法标准》测试烘干淤泥的主要物理性能,结果如表1所示,淤泥的颗粒级配如表2所示。

表1 烘干淤泥的基本物理性能

表2 烘干淤泥的颗粒级配

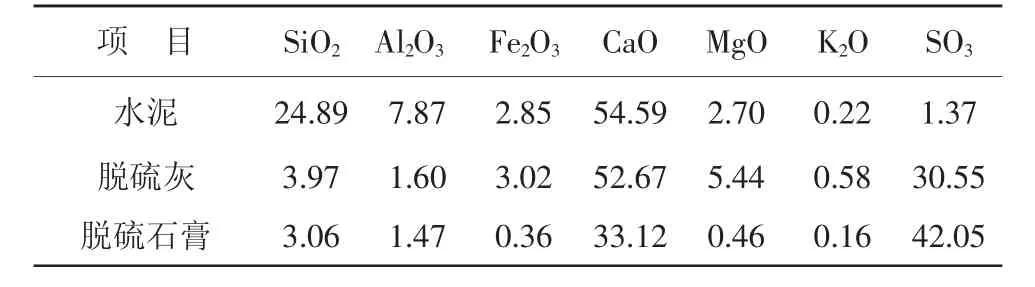

按GB/T 176—1996《水泥化学分析方法》对疏浚淤泥进行X射线荧光光谱分析,淤泥的化学成分如表3所示。

表3 河湖疏浚淤泥的主要化学成分 %

(2)固化剂

水泥常用于淤泥固化,反应硬化可以提高固化强度;脱硫灰中的Al2O3与SiO2、Ca(OH)2反应可以使淤泥固化土的强度进一步提高;水泥水化产物水化铝酸钙会与脱硫石膏中的CaSO4发生反应生成钙矾石。以水泥为主固化剂,加入脱硫石膏、脱硫灰等为辅助固化剂。m(水泥)∶m(脱硫灰)∶m(脱硫石膏)≈6∶3∶1。

水泥:采用平湖南方P·O42.5水泥,其主要化学成分如表4所示;脱硫灰:采用宝钢集团的烧结干法脱硫灰,其主要化学成分如表4所示;脱硫石膏:采用石洞口湿法脱硫石膏,其主要化学成分如表4所示。

表4 固化剂的主要化学成分 %

(3)发泡剂

铝粉:涟水普森金属制品有限公司;碳酸氢钠:上海凌峰化学试剂有限公司;双氧水:质量浓度30%,分析纯,国药集团化学试剂有限公司;蛋白型发泡剂:HTQ-1型动物蛋白型发泡剂,河南华泰建材有限公司。

(4)稳泡剂:硫酸钠、硫酸铝,国药集团化学试剂有限公司。

1.2 试验方法

依据DG/TJ 08-2331—2020《原位利用疏浚泥建设生态护岸技术标准》,试件尺寸为70.7 mm×70.7 mm×70.7 mm。在淤泥中分别掺入0.3%、0.6%、0.9%的双氧水或0.1%、0.2%、0.3%的蛋白型发泡剂,测试固化土的干密度、孔隙率和抗压强度。试验中发泡剂和稳泡剂的掺量均按占烘干淤泥和固化剂总质量的百分比计。

2 试验结果与分析

2.1 发泡试验

由于发泡剂在淤泥土和传统的泡沫混凝土中所处的环境不尽相同,其适用性也有差别。试验主要通过孔洞分布均匀度、孔径大小、是否塌孔与塌孔是否可改进等方面选择适宜的发泡剂以及对应的发泡方式。

2.1.1 铝粉发泡试验

在加气混凝土的生产过程中,铝粉与水反应生成氢气溶解于液相中,在其达到饱和溶解度时会在料浆中形成气泡从而得到加气混凝土[11-12],其反应式如式(1)所示。在固化土中掺入0.06%的铝粉进行发泡试验,发泡固化土的形态见图1。

由图1可以看出,掺入0.06%的铝粉后淤泥固化土仍为凝实状态,破碎后观察土块内部并无孔洞生成,可知不宜使用铝粉对淤泥固化土进行发泡。因为土体中碱性环境不足,无法推动其化学反应往产生气泡方向进行。

2.1.2 碳酸氢钠发泡试验

碳酸氢钠是一种化学发泡剂,在水环境下,碳酸氢钠与硫酸铝在一定条件下进行双水解反应生成二氧化碳,达到发泡的效果,其反应式如式(2)所示。在泡沫混凝土中,由于水泥的水化放热并迅速形成碱性环境,可以为碳酸氢钠和硫酸铝的双水解反应提供促使快速而充分发泡的环境[13-14]。在固化土中掺入0.06%的碳酸氢钠和0.01%硫酸铝进行发泡试验,发泡固化土的形态见图2。

由图2可以看出,掺入0.06%碳酸氢钠和0.01%硫酸铝的淤泥固化土没有气泡冒出,表面完整无孔隙;将试件破碎后观察,试块中有零星孔洞,孔径较小,未达到预期发泡效果。因为淤泥固化土中不能给碳酸氢钠与硫酸铝的双水解反应提供强碱性环境,且没有明显放热,无法生成二氧化碳,可知不宜使用碳酸氢钠和硫酸铝对淤泥固化土进行发泡。

2.1.3 双氧水发泡试验

双氧水属于化学发泡剂,可以自身发生化学反应生成氧气[见式(3)],从而在料浆中产生微小气泡,达到发泡的效果。但双氧水发泡的特点是增加双氧水用量会在发泡过程中使泡沫混凝土产生较大的孔洞,后期容易造成塌孔现象与抗压强度降低[15-16]。在淤泥固化土中掺入0.06%的双氧水进行发泡试验,淤泥固化土的形态见图3。

由图3可以看出,双氧水在淤泥固化土中反应剧烈,短时间内即可发泡,但静置一段时间后,试块塌孔塌模现象严重。观察试块中的孔洞发现,发泡不均匀,上层土较为松散,下层土较为紧实。破碎后观察,试块中存在较大的孔径孔洞。因为双氧水发泡速度太快,气孔孔径与发泡量较难控制,导致试块整体发泡不均匀,所以需要对于发泡方式和双氧水掺量进行进一步研究。

2.1.4 蛋白型发泡剂发泡试验

蛋白型发泡剂由于泡沫稳定性优良,发泡速度容易控制,成为近年来应用较为广泛的一种发泡剂。在固化土中掺入0.01%的蛋白型发泡剂进行发泡试验,淤泥固化土的形态见图4。

由图4可以看出,蛋白型发泡剂发泡形成的泡沫可以存留在淤泥固化土中形成孔洞,且泡沫细腻绵密,孔径分布较均匀,但在试块成型中存在较长缝隙,需要进一步对其掺量及发泡方式进行研究。一般蛋白型发泡剂在发泡时需要采用发泡机,本试验选择高速旋转搅拌机来进行发泡试验[17]。

2.2 双氧水对淤泥固化土性能的影响

双氧水的起泡速度较快,起泡量大,但是泡沫稳定性较差,短时间内又会全部消泡,成型的试块会呈现塌孔严重、内部疏松、孔洞孔径均偏大、且强度偏低,所以需要在其中加入稳泡剂。经过查阅文献[18-21],选择硫酸钠作为稳泡剂,并设计2种不同掺量(与双氧水的质量比分别为1∶1和1.5∶1)。

积极培养在联合国决策、建议和管理机构工作的军事以及外交人才,在维和行动建立与执行的各个阶段,与安理会尽可能保持经常性的磋商,努力开拓多样化渠道,把中国的维和见解整合到全球多边和平的框架之中,用精湛的战略和务实的态度维护国家利益。

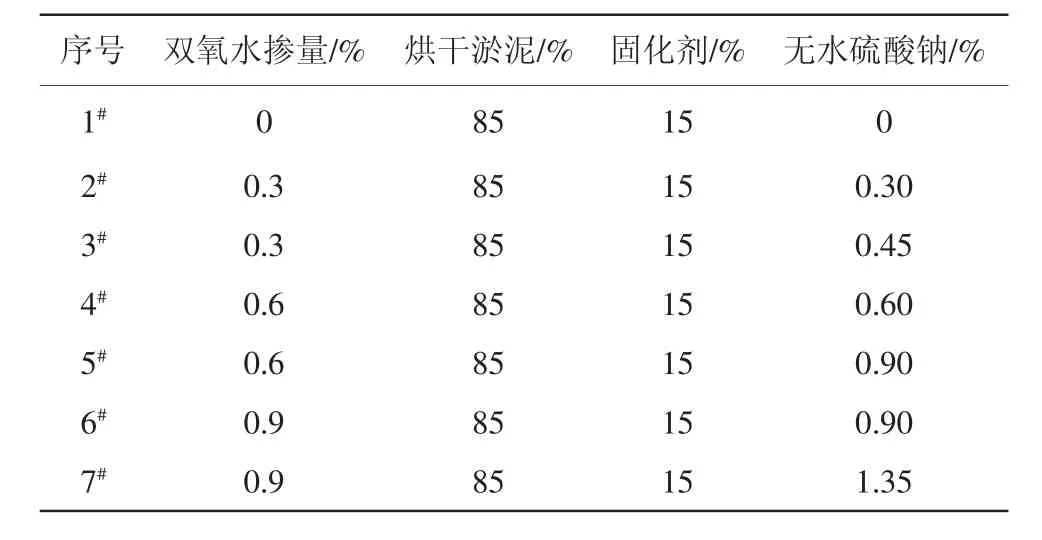

由于本试验是研究淤泥的原位利用技术,使清淤淤泥原位固化发泡后,回填作生态护坡,缩短运输距离,减少人力物力成本,实现资源化利用。经过调研,高含水率淤泥的天然含水率大多在80%左右,而且含水率80%以上的淤泥有可泵送性,方便施工器具的作业,适合原位铺设作为生态护坡,故预设淤泥初始含水率为80%,双氧水掺量分别为0、0.3%、0.6%、0.9%,试验配合比见表5。

表5 不同双氧水掺量试验配合比

2.2.1 双氧水掺量对淤泥固化土物理性能的影响(见表6)

表6 双氧水掺量对淤泥固化土性能的影响

由表6可见:

(1)随着双氧水掺量的增加,发泡淤泥固化土的干密度减小,孔隙率增大;当双氧水掺量从0增加到0.3%时,因为浆体中的泡沫大幅增加、试块内部孔隙率增大了23.93个百分点,干密度明显减小,降幅为13.51%;而当双氧水掺量再继续增加时,干密度的下降趋势变缓,在掺量从0.3%增加到0.9%时,干密度仅下降了8.77%,孔隙率仅增大了6.86个百分点。由于双氧水发泡的泡沫是急剧而大量的,在成型装模期间由于土体内部应力不均匀和自然逸散会消耗绝大部分泡沫,最后试块硬化后留存的泡沫减少,因此孔隙率增量与双氧水掺量增加并非成等比例。

(2)双氧水掺量的增加,会降低发泡淤泥固化土的抗压强度,但当硫酸钠与双氧水的质量比为1∶1,双氧水掺量从0.3%增加至0.6%时,抗压强度反而有所提高,这是因为双氧水掺量0.3%的试块内部孔隙不均匀,导致在试验时结构受力不均匀而降低其抗压强度,而掺量为0.6%的试块内部孔洞分布均匀,孔径尺寸适中,故相比于掺量0.3%的发泡淤泥固化土试块抗压强度反而提高。

当双氧水掺量较低时,硫酸钠与双氧水比例的增大,可以提高多孔淤泥固化土的抗压强度,当双氧水掺量为0.3%时,两者比例从1∶1增大到1.5∶1,7 d抗压强度从0.699 MPa提高到0.835 MPa,提高了19.46%;但当双氧水掺量增加到0.9%时,两者比例从1∶1增大到1.5∶1,7 d抗压强度反而降低了1.15%。这是由于硫酸钠的稳泡能力会使试块内部的孔隙增多,在泡沫总量较少时,它能稳住的泡沫变多,这样可以使泡沫更均匀地分布在试块里面,就可以有效地提高多孔淤泥固化土的抗压强度;而双氧水掺量增加、生成的泡沫量变多,虽然硫酸钠的增加对泡沫的稳定能起到的作用会降低,但是本来留存的泡沫就比掺量少时多,增加硫酸钠用量会让孔隙比没有增加之前多,所以孔结构进一步发展后,使得7 d抗压强度降低。

2.2.2 微观性能分析

对不同双氧水掺量(硫酸钠与双氧水的质量比为1∶1)的发泡淤泥固化土进行SEM分析,以观察发泡淤泥固化土微观结构的变化,包括其中的孔径大小和孔洞分布的均匀度,对其进行微观机理研究,结果如图5所示。

从图5(a)可以看出,双氧水掺量为0.3%的发泡淤泥固化土试块内部孔隙分布不均匀,有一部分仍是密实状态,有些部分出现较大孔洞,孔径能达到接近40μm,这会使试块内部结构受力不均匀导致抗压强度降低;而观察图5(b),双氧水掺量为0.6%的试块内部孔隙分布较均匀,孔径尺寸大都在20μm左右,比较有利于内部结构的均匀受力,所以相比0.3%的试块抗压强度有所提高;图5(c)中,双氧水掺量为0.9%的试块内部孔径尺寸相差较大,由于发泡期间泡沫大量出现会发生融合现象从而形成大孔洞,其中出现了有接近60 μm的孔洞,大的孔洞会破坏试块的结构导致抗压强度明显下降。

综上所述,双氧水用于制备发泡淤泥固化土的最佳掺量为0.6%,当硫酸钠与双氧水的质量比为1∶1时,固化土内部的孔隙尺寸大小适中,7 d抗压强度为0.821 MPa,孔隙率为47.91%。

2.3 蛋白型发泡剂对淤泥固化土性能的影响

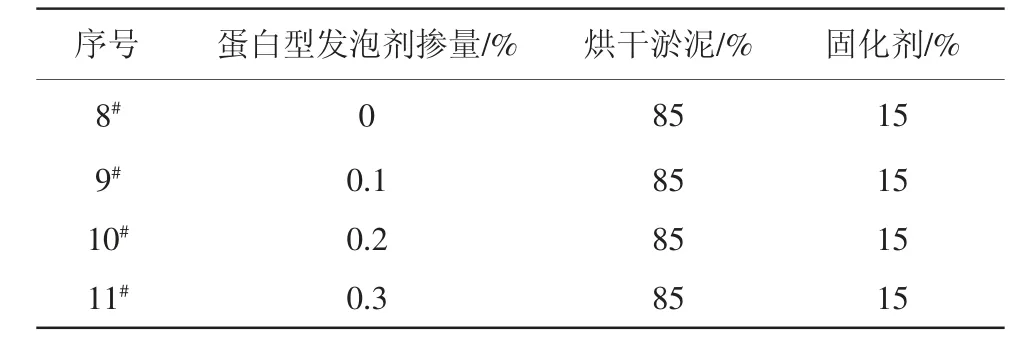

根据工程经验与市场常用蛋白型发泡剂调研结果,在使用蛋白型发泡剂制备泡沫混凝土时一般采用发泡机,需要高速旋转搅拌才能进行发泡且比较均匀,在室内试验中采用GFJ-0.75A型高速分散来模拟发泡机。设计蛋白型发泡剂掺量分别为0、0.1%、0.2%、0.3%。因为该蛋白型发泡剂中已含有稳泡成分,故在试验中不另外掺加稳泡剂,试验配合比见表7。发泡方式为:把称量好的稀释50倍后的蛋白型发泡剂放入塑料杯中,先放在高速分散机下以4000 r/min搅拌2 min,观察发泡剂的泡沫已经被打出,再把杯子中的所有发泡剂倒入搅拌锅中;然后把称量好的水加入搅拌锅中,最后把混合均匀的干土与固化剂一起加入其中。而后先低速把混合料搅拌均匀,然后再高速搅拌30 s后取出搅拌锅,最后把土装入模具中颠平。

表7 不同掺量蛋白型发泡剂固化土试验配合比

2.3.1 蛋白型发泡剂掺量对淤泥固化土性能的影响(见表8)

表8 蛋白型发泡剂掺量对淤泥固化土性能的影响

由表8可见:

(1)对于干密度和孔隙率,随着蛋白型发泡剂掺量的增加,多孔淤泥固化土的干密度减小,孔隙率逐渐增大。当掺量从0增加至0.3%时,干密度下降了28.16%,孔隙率提高了133.78%。说明蛋白型发泡剂对提高发泡淤泥固化土孔隙率效果显著。

(2)对于抗压强度,随着蛋白型发泡剂掺量的增加,发泡淤泥固化土的抗压强度降低。当掺量从0.1%增加至0.2%时,多孔淤泥固化土的7 d抗压强度明显下降,从0.895 MPa降低至0.239 MPa,下降了73.30%,孔隙率增大了13.88%。说明孔洞孔隙的增加已经一定程度破坏了内部结构,使得结构变得松散,内部一些小孔融合变成了大孔,使抗压强度明显下降。

2.3.2 微观性能分析

对分别掺0.1%蛋白型发泡剂、0.6%双氧水和未掺发泡剂的淤泥固化土进行XRD分析,以分析淤泥固化土水化反应后的组成,结果如图6所示。

从图6可以看出,掺0.1%蛋白型发泡剂和掺0.6%双氧水发泡淤泥固化土,与未掺发泡剂的淤泥固化土的XRD图谱基本一致,波峰波谷位置一一对应,高度大致相同,说明掺入蛋白型发泡剂和双氧水未使淤泥固化土内部反应生成的物质出现本质改变。

对掺0.1%蛋白型发泡剂的发泡淤泥固化土进行SEM分析,结果如图7所示。

从图7可以看出,蛋白型发泡剂生成的泡沫分布均匀,大孔数量较少,孔径大小差异不大,大部分孔径为10μm左右,这对发泡淤泥固化土的结构更为有利。说明与双氧水相比,蛋白型发泡剂生成的细腻绵密泡沫可以很好留存在淤泥固化土的土体中,达到提高孔隙率的效果。

综上所述,HTQ-1型动物蛋白型发泡剂的最佳掺量为0.1%,所制发泡淤泥固化土的7 d抗压强度为0.895 MPa,孔隙率为51.13%,泡沫细腻绵密,且孔径大小均匀。

3 结论

(1)双氧水与蛋白型发泡剂适宜用作淤泥固化土的发泡剂,且未改变水化反应生成的物质成分。而铝粉与碳酸氢钠不适宜用作淤泥固化土的发泡剂。

(2)随着双氧水的掺量增加,多孔淤泥固化土的干密度减小,孔隙率增大,但当掺量从0.3%增加到0.9%时,孔隙率增幅较小;抗压强度总体趋势随着双氧水的掺量增加而下降,但双氧水掺量从0.3%增加到0.6%时,由于孔洞分布与孔径大小尺寸更为均匀,抗压强度反而有所提高。所以双氧水的适宜用量为0.6%。

(3)随着蛋白型发泡剂的掺量增加,多孔淤泥固化土的干密度减小,孔隙率增大,抗压强度减小。当掺量从0.1%增加到0.2%时,抗压强度显著下降,降幅达73.30%,所以蛋白型发泡剂的适宜用量为0.1%。

(4)与双氧水相比,蛋白型发泡剂提升孔隙率的效果更佳,掺0.1%蛋白型发泡剂制成的发泡淤泥固化土比掺0.6%双氧水制成的试件抗压强度高;综合考虑力学性能和经济成本,掺0.1%的蛋白型发泡剂优于掺0.6%的双氧水。