39-XX油气井开采环境下油管失效原因分析与建议

2022-08-12赵雪会刘君林罗敬兵王凤仪

赵雪会 刘君林 罗敬兵 何 淼 王凤仪 韩 燕

(1. 中国石油集团工程材料研究院有限公司 石油管材及装备材料服役行为与结构安全国家重点实验室,陕西 西安 710077;2. 中国石油天然气股份公司青海油田分公司钻采工艺研究院,甘肃 敦煌 736202;3. 长庆油田分公司油气工艺研究院,陕西 西安 710021;4. 南方石油勘探开发有限责任公司工程技术处,海南 570100)

0 引言

油气田开采过程中,采出物天然气体流体由于高压、高流速对管柱存在严重的冲刷腐蚀作用,尤其当管柱服役结构异常时,油管管柱发生穿孔、刺漏以及断裂失效事件屡见不鲜[1-3]。现场工况环境调研表明,管柱由于管串自重拉力、流体冲击等多因素可影响管柱的垂直度,造成管柱在井筒与轴心存在一定的倾斜度,因此生产时采出流体对管柱的局部冲击损伤将会对管柱的安全运行存在严重的潜在隐患[4,5]。

1 概述

苏东39-XX井位于内蒙古自治区乌审旗乌兰陶勒盖镇巴彦高勒嘎查,隶属苏里格气田2011年开发井,构造属鄂尔多斯盆地伊陕斜坡。该井于2011年5月中旬开钻,2011年6月初完钻,完钻井深3290m,完钻层位马家沟组。该井为二开结构,共使用三种套管,套管井深结构参数如表1所示。苏东39-XX井为2011年由江汉井下实施酸化试气作业,油管规格为φ73.02×5.51mm80S EUE,入地酸量175.0m3,泵压40.3~5.8MPa,排量4400~3600L/min,试气无阻流量150.7322×104m3/d,测试硫化氢含量为 4.49mg/m3。

表1 39-XX井套管井深结构参数

该井于2012年10月12日投产。投产前油压22.3MPa,套压22.7MPa。投产初期以8.4×104m3/d的配产稳定生产,日产水量0.5m3(水型CaCl2,总矿化度11692.56mg/L)。生产过程中压力波动,产量波动,随后该井执行间歇生产。

修井前日产气量2.8×104m3(CO2含量4.0518%,H2S含量6.95mg/m3),日产水量0.5m3,套压2.5MPa,油压2.4MPa,累计产气量47480.2×104m3。原始地层压力28.7MPa,预测目前地层压力为11.2MPa,地层能量亏空。

2013年4月依照设计要求,对该井进行起原井管柱作业,发现油管腐蚀严重,部分管体出现10余处穿孔(直径2~15mm不等)。具体失效管柱如下:(1)井深500m处,管壁内开始出现腐蚀痕迹,管体壁厚不均匀,公扣端面不整齐(图1所示);(2)井深1000m处,开始出现油管本体穿孔现象,穿孔直径2mm左右,管壁内腐蚀进一步严重,公扣端面不整齐(图2所示);(3)井深1500~2500m处油管腐蚀较为严重,单支油管穿孔10余处,穿孔直径5~15mm不等,管体不均匀变薄(穿孔周边壁厚仅1~2mm),腐蚀呈现由内而外逐渐减缓的趋势,公母扣端面腐蚀严重(如图3所示)。

图3 1500m以上油管端面腐蚀形貌

2 送检样品腐蚀情况

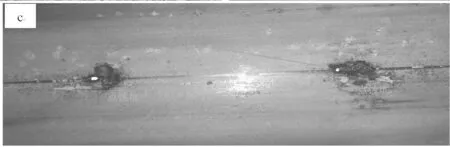

结合油田现场送检39-XX井失效的3根油管,分别为井深500m和1500m井深处油管(如图4所示),宏观形貌观察500m处管体表面无明显点蚀、穿孔现象,而在1500m处的两根管样同一侧存在多处穿孔现象。剖开1500m的管子,分别从内壁和外壁观察各个穿孔形貌,发现所有穿孔均与管体表面成一定倾斜角度,如图5所示。放大穿孔区域可观察到在穿孔的同一轴线上及失效点附近有较多点蚀坑形貌,如图6所示。

图4 现场取样宏观形貌

图5 失效管样穿孔宏观形貌

图6 失效管样内壁蚀坑形貌

3 失效原因分析

3.1 材质分析

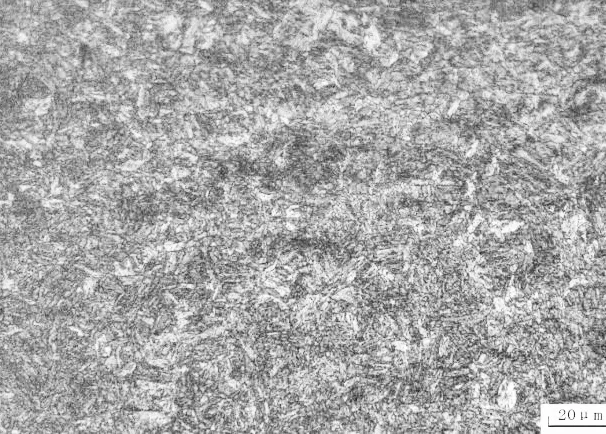

基于现场送样情况,选取井深500m处的管子取样进行理化性能测试。依据标准ASTM A370-18,在送检失效样品上取样,进行力学性能测试,检测设备为UTM 5305材料试验机,检测结果如表1所示。利用ARL4460直读光谱仪依据标准GB/T 4336-2016 进行材料化学成分测试。依照API 5CT标准对油管S、P元素的限定,测试结果(如表2所示)符合标准要求。油管的金相组织如图7所示,主要为回火索氏体,含少量A类和B类非金属夹杂。

表1 39-XX井油管力学性能

表2 39-XX井油管化学成分检测结果

图7 39-XX样品金相组织观察

3.2 腐蚀形貌观察

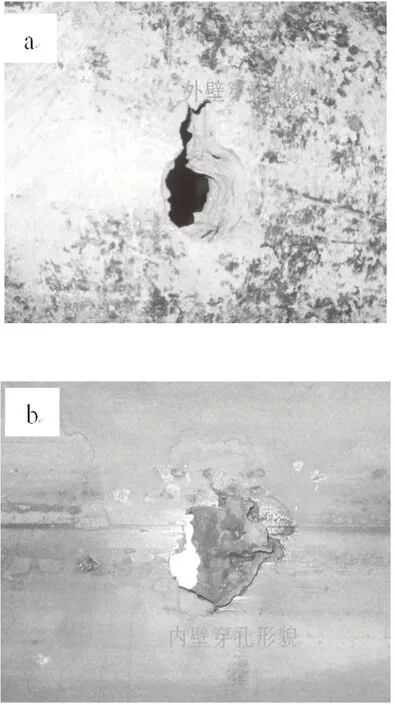

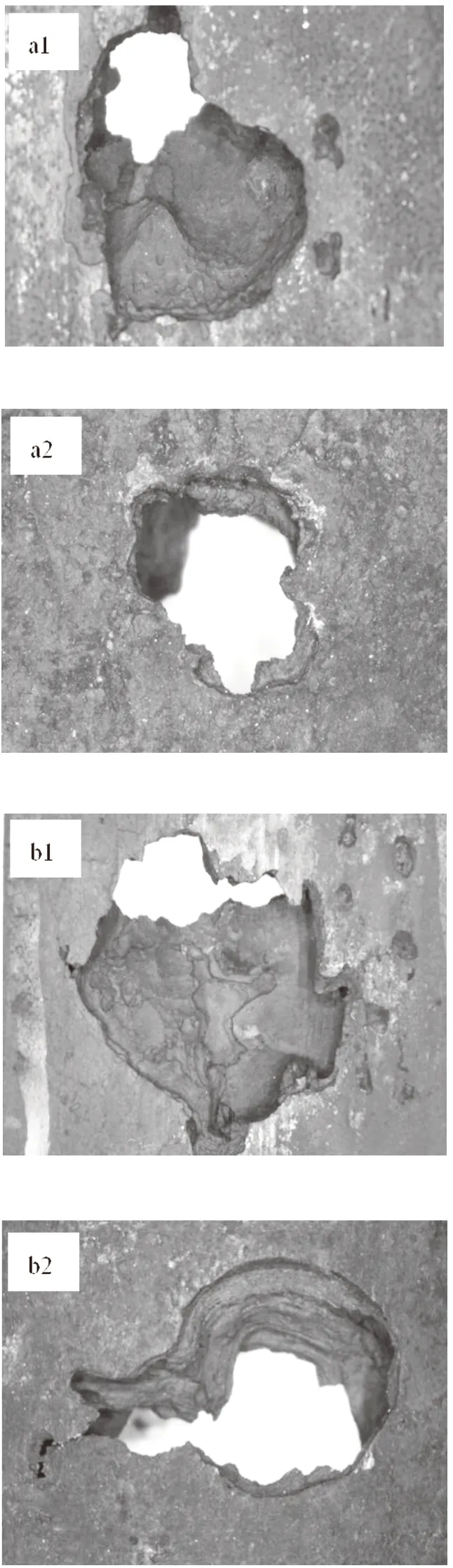

图8为39-XX井失效油管典型的穿孔宏观形貌,图8(a1、b1)为管体内壁穿孔腐蚀形貌,图8(a2、b2)为外壁观察的腐蚀形貌。从内壁形貌可见整体蚀坑是一个斜面台阶和受冲刷导致的穿孔形状,孔内半边减薄,另一边穿透,结合管体所有穿孔形貌,均在管体同一侧,推断油管服役过程中存在一定斜度,管内高速气流或气液混流冲击管壁,导致局部一侧穿透,因此穿孔是由内向外穿透[6,7]。周围点蚀坑是飞溅气液流冲击造成,内壁点蚀较严重;外壁观察穿孔周围无明显点蚀现象,说明管体穿孔主要是内壁损伤减薄导致的失效模式。

图8 39-XX井油管典型的穿孔宏观形貌

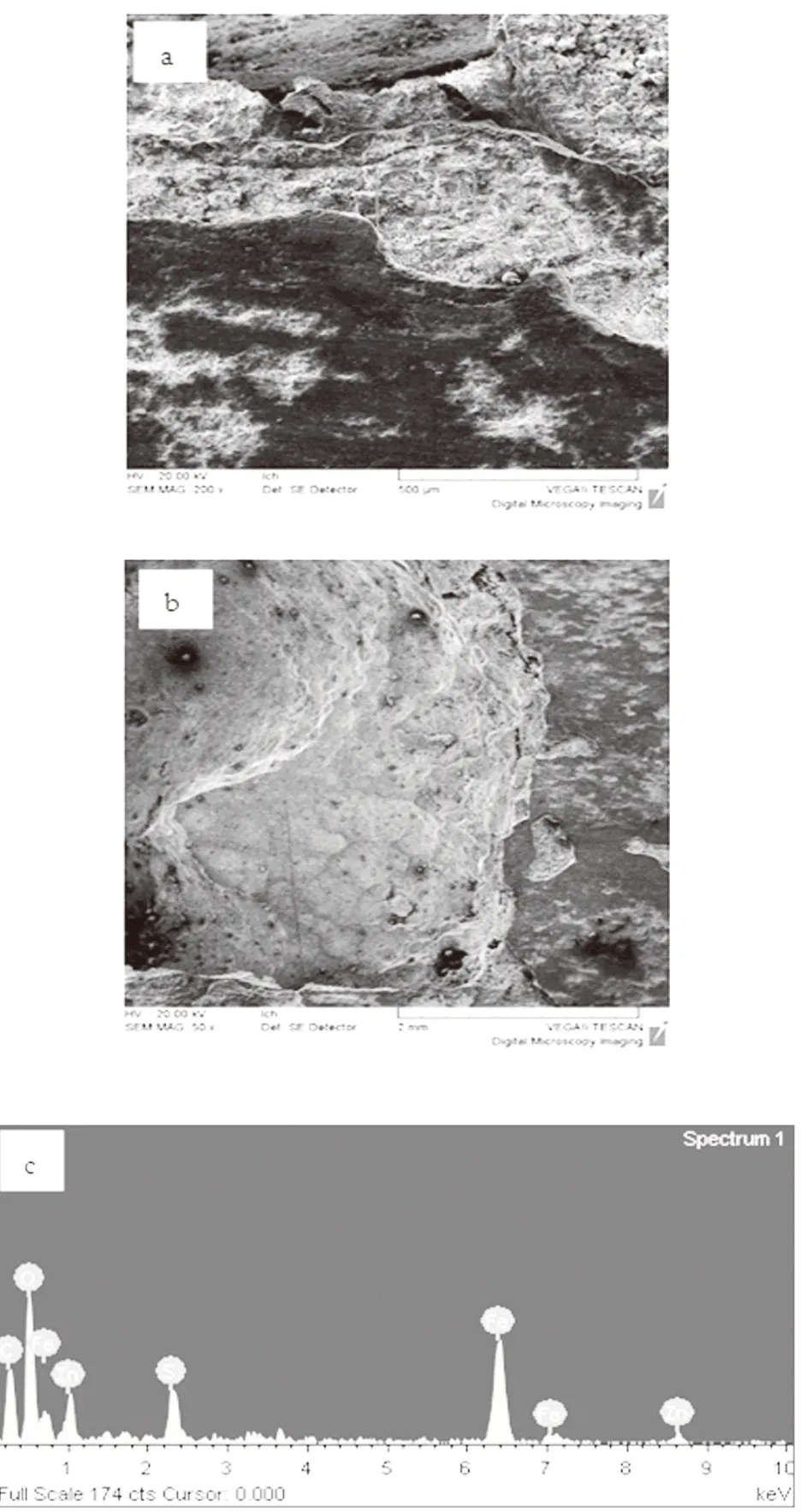

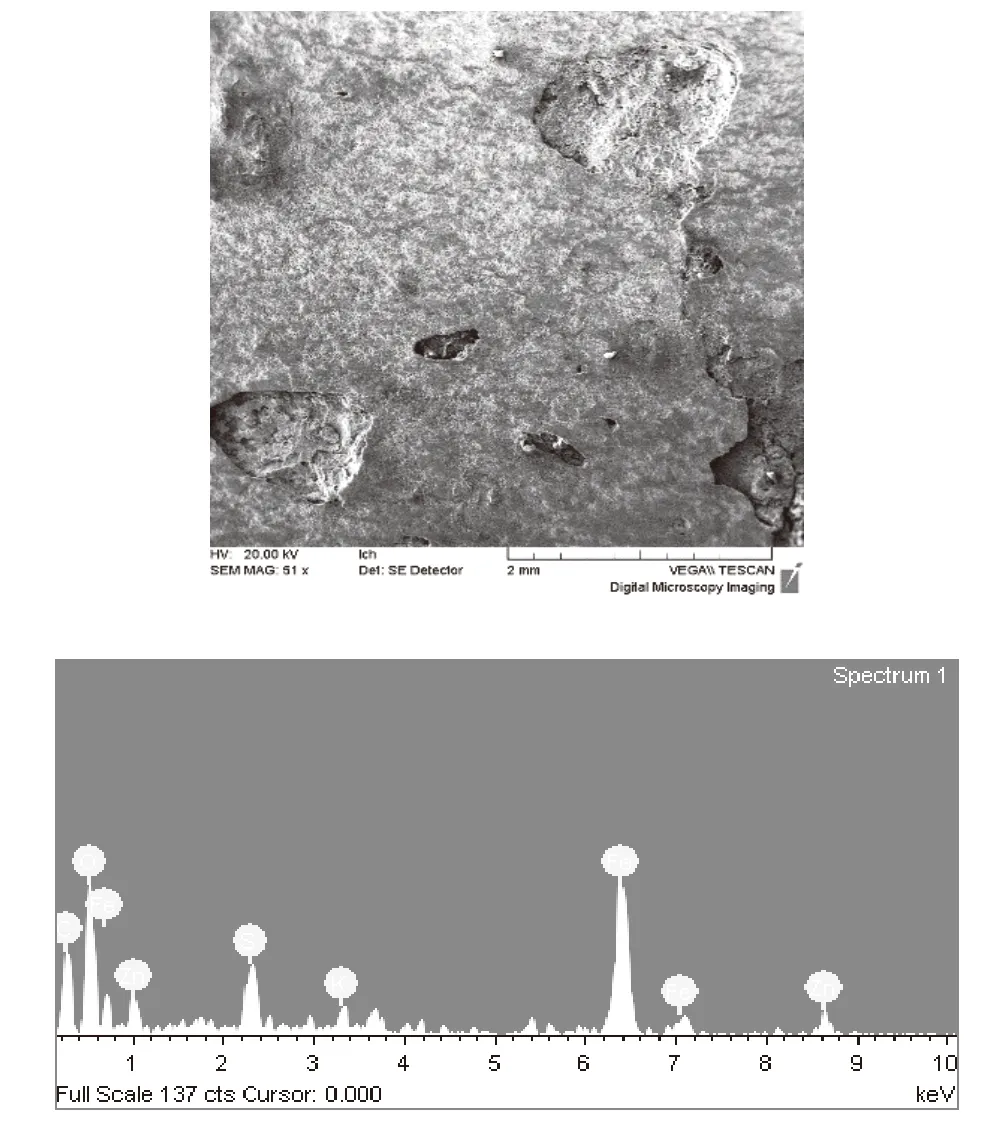

图9(a)为内壁穿孔区域微观腐蚀形貌,可发现蚀坑和内壁表层有腐蚀产物。图9(b)是穿孔区域被冲击的斜坡形貌,可看出穿孔边缘层层剥落的特征。由于流体流态不规则,并且以不同的角度冲击表面,不同区域受冲击力不同,引起的冲蚀损伤不同,因此形成层层剥落的损伤形貌[8,9]。对穿孔处表面腐蚀产物进行能谱分析,如图9(c)所示,可见腐蚀产物主要由C、O、Fe元素组成,同时产物里也可明显看到S元素,表明失效管内存在H2S腐蚀现象。图10为穿孔附近内壁产物膜及局部脱落腐蚀形貌,点蚀坑相对不深,能谱分析主要由C、O、Fe和S元素组成,进一步说明管内服役介质存在H2S侵蚀气体。

图9 内壁穿孔处微观形貌

图10 内壁点蚀坑形貌及能谱分析

3.3 螺纹端头腐蚀形貌

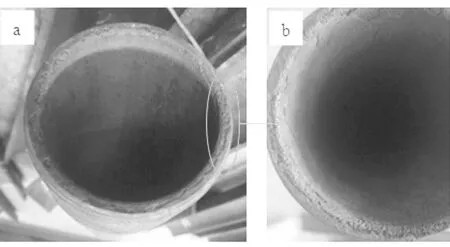

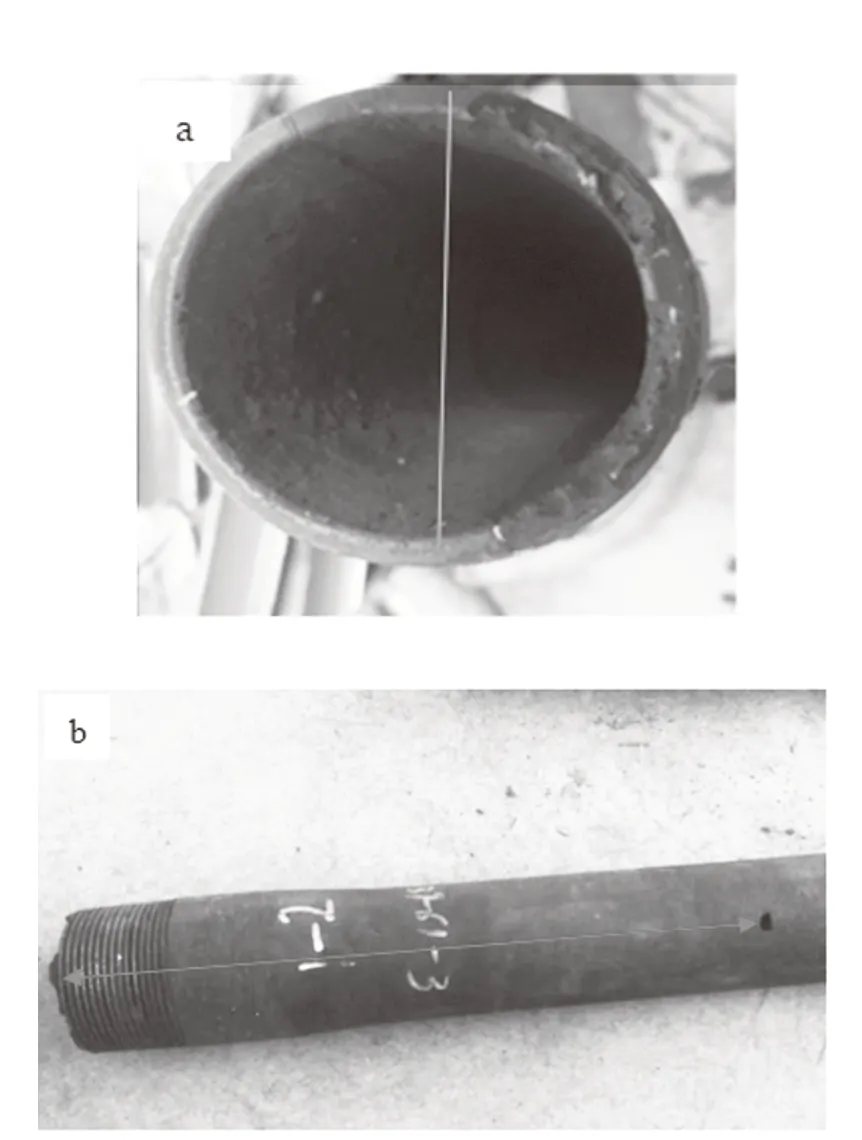

观察失效管样的螺纹端头腐蚀形貌,其中第500m井深处油管端面如图11(a)所示,螺纹端面沿环向一周均是沟槽状腐蚀。对螺纹接头端面局部腐蚀形貌放大观察,如图11(b)所示,可看出端面为小的蜂窝状麻点腐蚀,类似于材料浸泡在侵蚀性较强的介质里的溶解性腐蚀,推断管柱连接的螺纹端面环向一周都存在腐蚀性积液,对管子端面造成严重电化学腐蚀[10],而管体内壁无明显腐蚀。图12所示是1500m井深处油管螺纹接头端面形貌,可见端面呈现半环区域严重的坑状腐蚀现象(如图12(a)所示),而其余半环区域无明显腐蚀,与管体穿孔位置对比(如图12(b)所示),可见端面严重腐蚀的半环区域与管体穿孔处于同一侧。表明失效穿孔的油管的两侧处于不同的服役环境或不同的服役 状态。

图11 500m处油管接头螺纹端面腐蚀形貌

图12 1500m处油管接头螺纹端面腐蚀形貌

3.4 讨论及分析

针对失效管样的理化性能分析,依据API 5CT标准,材料力学性能满足标准要求,同时化学成分满足标准对S、P元素的限定。从1500m井深管体穿孔腐蚀形貌以及穿孔位置特征分析,多处的穿孔均分布在油管同一侧,并且内壁腐蚀产物膜较明显,相对观察内壁的另一侧则无穿孔现象,表明油管管柱一侧受到流体介质的冲击力,使得局部冲刷损伤减薄至穿孔。由此推断管柱在服役过程中由于外因素影响发生偏移,与垂直轴心存在一定倾斜度,使得采出流体介质倾向性的冲刷某一侧,导致管子的单侧受流体冲刷腐蚀较严重,同时管体还存在受自重带来的拉应力,因此拉应力和流体的冲刷协同作用导致管子局部减薄至失效穿孔[11,12]。并且同一侧内壁其他部位点蚀现象明显,同时腐蚀产物膜成分分析存在S元素,表明管子服役流体侵蚀性较大。结合管柱螺纹接头端面腐蚀形貌,在500m井深处的端面环周呈均匀腐蚀,表明管柱不存在倾斜性服役状态,而在1500m井深处管柱单侧穿孔以及同侧的螺纹端面半环腐蚀严重,因此进一步表明在1500m井深处管柱存在一定倾斜度,管子倾斜不但使得管体一侧受流体的严重的冲击损伤,而且导致螺纹接头端面的台阶上存在侵蚀性积液可能性更大,引起螺纹端面一侧严重腐蚀。

4 结语

(1)失效管样的理化性能均满足标准要求;

(2)井深500m处油管管体无明显腐蚀,螺纹接头端面环周呈全面均匀腐蚀,管子服役状态 正常;

(3)井深1500m处油管管体由于倾斜使得一侧内壁受到局部冲刷腐蚀导致穿孔,同侧螺纹接头端面由于侵蚀性积液导致半环区域严重腐蚀损伤。

5 建议

(1)螺纹端面腐蚀严重,建议验证是否残留酸液导致进一步腐蚀;

(2)建议查验管柱服役结构倾斜性,避免进一步冲刷损伤失效发生。