基于声发射监测的砂轮磨损实验

2022-08-12尹国强关云匀王佳辉

尹国强, 王 东, 关云匀, 王佳辉

(1. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819; 2. 中国科学院金属研究所 沈阳材料科学国家实验室, 辽宁 沈阳 110016)

近年来,难加工材料如高温合金、复合材料等广泛应用到机械加工相关的领域中[1].其表现出的高硬度和高耐磨性使得磨削加工过程中砂轮的损耗速度变快,故精准识别难加工材料磨削过程中砂轮的磨损程度显得尤为重要,这对降低加工成本以及提高加工效率和工件表面质量有着非常重要的意义[2-3].自20世纪80年代,声发射(acoustic emission,AE)技术被引入到磨削加工领域并取得了令人满意的结果[4].国内外学者针对声发射技术在磨削加工中的应用做了一些研究工作,并且取得了重要的研究成果.Alexandre等[5]采用声发射数字信号处理和模糊数学模型,对磨削过程中砂轮的表面规律和修整情况进行了评价.试验结果表明,该模糊模型对砂轮表面状态的诊断是非常有效的.Krishnan等[6]建立了隐马尔可夫模型(hidden Markov models,HMM),通过算法建立了声发射特征与刀具条件之间的相关性,利用磨削过程中采集的声发射信号预测砂轮状态.结果表明,利用AE-RMS特征建立的HMM模型能够较好地预测砂轮状态.Arun等[7]从实验采集到的声发射信号时域波形中提取了声发射信号的均方根值、幅值、振铃计数、平均信号电平等特征,并与磨削后工件的表面粗糙度进行了比较和关联.结果表明,声发射信号的特征量与磨削后工件的表面粗糙度有很强的相关性.Doriana等[8]利用磨削过程中的声发射信号来表征砂轮状态,并通过对信号的特征提取,实现基于人工神经网络的认知系统.Wang等[9]采用视觉与声音多传感器融合的方法来监测磨削过程中的材料去除率,在时域、频域和时频域对磨削过程中声发射信号的特征进行研究.试验结果表明,该方法可用于同一规格砂带的单参数和多个参数的预测.叶小冬[10]通过试验研究了砂轮磨削工件过程中,法向力和切向力的变化历程,提取砂轮磨损过程中的磨削力信号特征值.结果表明:磨削过程中磨削力和法向力与切向力的比值可以作为判断砂轮磨损剧烈程度的特征值.

上述研究主要通过声发射单一信号监测砂轮磨损状态,同时根据砂轮表面形貌和经验判断砂轮磨损程度.本文采用声发射信号时域波形、时域特征参数、频域信号特征以及磨削力和磨削力比的变化情况,综合判断实验过程中砂轮的磨损状态;此外,采用激光位移传感器精确测量砂轮的轮廓精度,结合表面形貌,共同判断砂轮磨损程度,保证监测结果更准确高效.本文的研究成果,为建立砂轮磨损状态多信息融合识别模型提供了理论基础,同时有利于实际生产中及时对砂轮进行修整,有效降低加工成本,提高加工效率和工件表面质量.

1 砂轮磨损实验条件

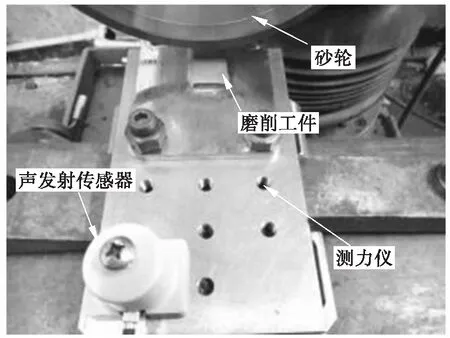

磨削实验在2M9120型工具磨床上进行,工件夹持工具位置可调,工作台在磨床液压系统的作用下能够实现自动往复运动.实验采用KEYENCE VHX-1000E超景深三维显微系统对砂轮表面形貌进行观察,低倍显微镜的放大倍数在20~200倍之间,高倍显微镜的放大倍数在500~5 000倍之间,可实现光学显微系统20倍以上的景深.通过Kistler力信号检测系统检测了磨削过程中的磨削力,其中所用测力仪为Kistler 9257B三向测力仪.采用KEYENCE LK-G5000系列激光位移传感器检测砂轮表面的轮廓精度,该传感器具备高速、高精度的特点以及诸多卓越的检测性能.实验所用的声发射信号检测系统中包括声发射采集卡、AE144S谐振式高灵敏度声发射传感器、PXPA III低频声发射前置放大器以及PC计算机,实验系统如图1所示.

图1 实验系统

实验所用砂轮是新制备的陶瓷结合剂CBN砂轮,砂轮参数见表1.磨削的材料是GH4169高温合金,磨削参数为:磨削深度ap=40 μm,砂轮线速度vs=25 m/s,进给速度vw=0.75 m/min.

表1 CBN砂轮参数表Table 1 Parameters of CBN grinding wheels

整个磨削过程分为三个阶段,每个阶段材料被磨除的厚度约为3.6 mm,磨削宽度为5 mm,磨削长度为18 mm,每个阶段的工件材料去除体积约为324 mm3,工件材料去除总体积约为972 mm3.在每一个磨削阶段中,磨削厚度每达到1.2 mm左右时,就换同一个工件上的另一个位置继续磨削,总磨削厚度达到3.6 mm左右时,一个磨削阶段完成.每个阶段共采集声发射信号30组,磨削力信号30组,每个阶段磨削完成后都用超景深显微镜观察砂轮的表面形貌,并用激光位移传感器检测砂轮表面的轮廓精度,参考声发射信号时域波形、时域特征参数、频域信号特征以及磨削力和磨削力比的变化情况,综合分析并判断每个阶段完成后砂轮的磨损状态.

2 实验结果与分析

2.1 不同磨损状态砂轮表面形貌和轮廓精度分析

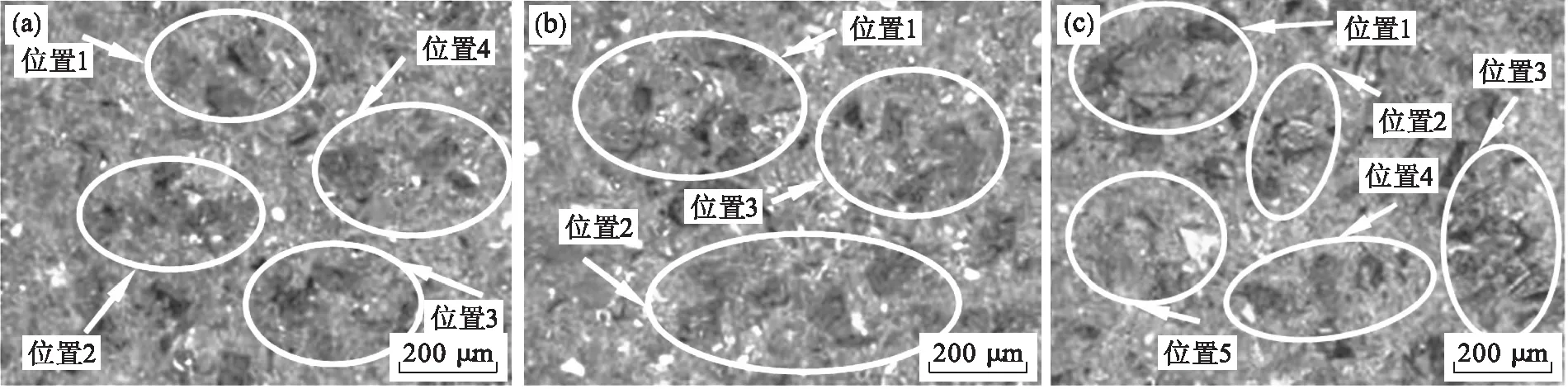

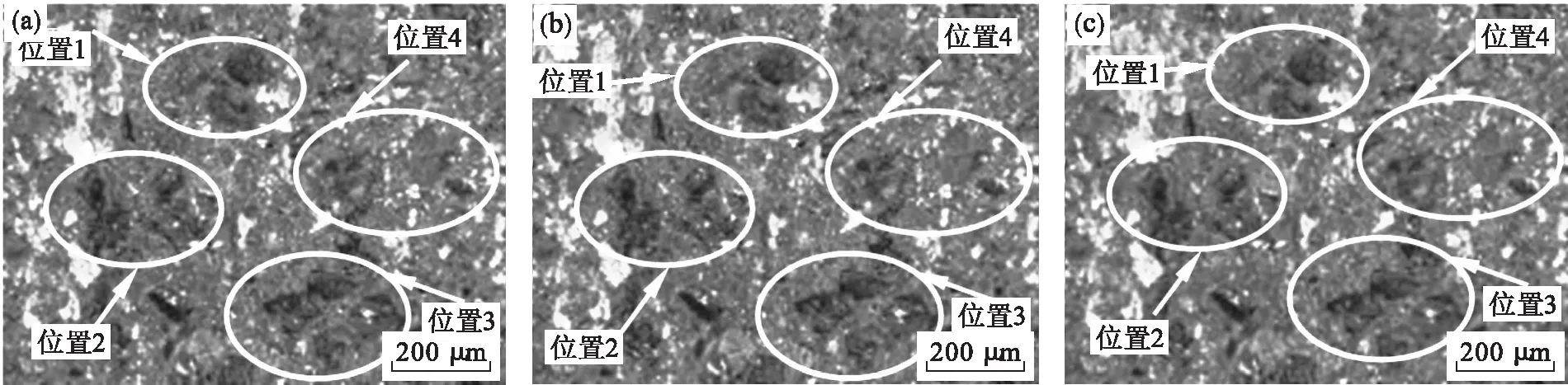

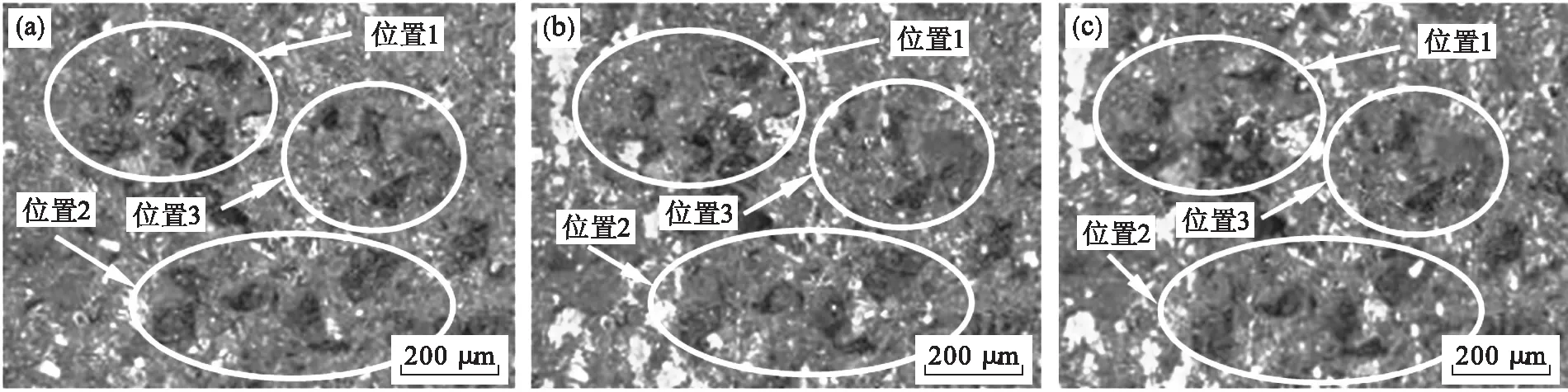

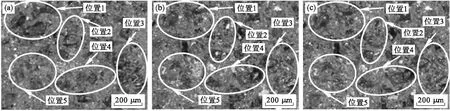

磨削实验之前在砂轮的侧面随机标记了3个区域,这主要是为了方便在后续的实验中对标记的3个区域进行跟踪观察,新砂轮表面形貌如图2所示.第一到第三磨削阶段的表面形貌分别对应砂轮的轻度磨损状态、中度磨损状态和严重磨损状态(见图3~图5).

图2 新砂轮表面形貌

图3a,4a,5a为第一个磨削阶段完成后砂轮表面形貌,对应砂轮的轻度磨损状态.在此阶段中,新砂轮经过一段时间的磨削,磨粒和材料之间的摩擦和挤压作用使这些磨粒迅速发生微破碎,且部分磨粒顶部的磨损平面面积变大,故此磨削阶段中的砂轮磨损较快,并且在此阶段中,砂轮上磨粒的分布逐渐趋于稳定.图3b,4b,5b为第二个磨削阶段完成后的砂轮表面形貌,对应砂轮的中度磨损状态.在这个磨削阶段中,磨粒顶部的磨损平面面积进一步增大,少部分磨粒出现了破碎甚至脱落的现象,由于此阶段砂轮上的磨粒相对比较稳固,所以砂轮的磨损量相对较小.图3c,4c,5c为第三个磨削阶段完成后的砂轮表面形貌,对应砂轮的严重磨损状态.在这个磨削阶段中,一些磨粒顶部的磨损平面面积已经变得非常大,导致磨削力急剧增大,磨削力的增大使大量的磨粒破碎甚至整体脱落,虽然CBN砂轮具有较强的自锐性,磨削过程中有少量新的磨粒突出结合剂外,但磨粒的大量破碎和整体脱落使砂轮的磨削能力严重下降,砂轮表面的轮廓精度被严重破坏,砂轮的磨损量急剧变大,此时的砂轮已经不适合进行正常的磨削,应及时进行修整.

图3 标记区域1形貌

图4 标记区域2形貌

图5 标记区域3形貌

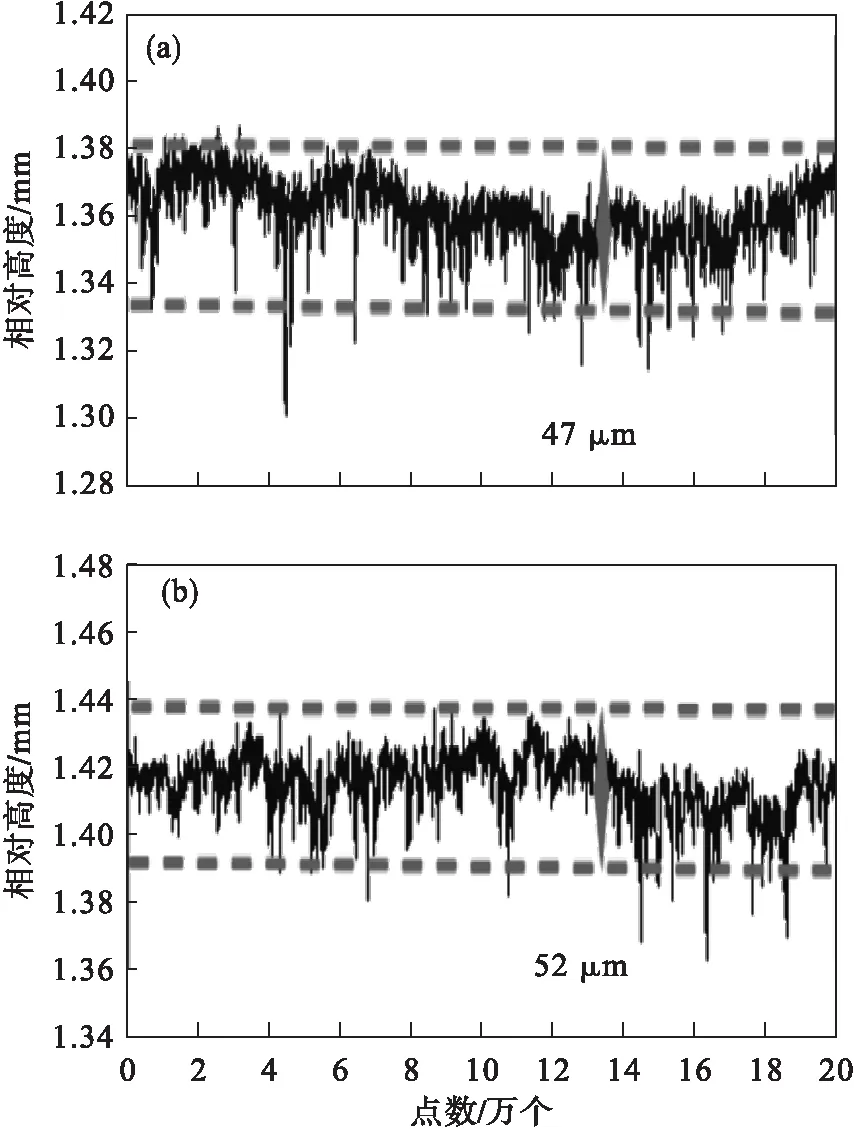

每个磨削阶段完成后用激光位移传感器对标记的位置进行检测,新砂轮周向轮廓线的波动范围约为47 μm,波动幅度相对较小,且相邻的波峰和波谷之间的差值较大,如图6a所示.随着磨削的进行,砂轮不断磨损,其表面轮廓精度逐渐降低,3个磨损阶段的周向轮廓曲线变化范围分别为52,57,65 μm,曲线在砂轮径向的波动幅度逐渐增大,如图6b,6c,6d所示.说明随着磨削的进行,磨粒的大量破碎和整体脱落使砂轮表面的轮廓精度逐渐降低,砂轮表面回转中心与机床主轴回转中心之间的偏差越来越大,导致砂轮磨削能力下降.

图6 砂轮周向轮廓

2.2 不同砂轮磨损状态的声发射信号特征分析

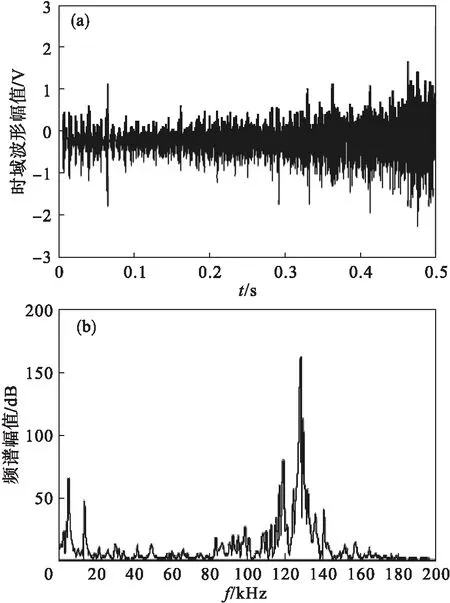

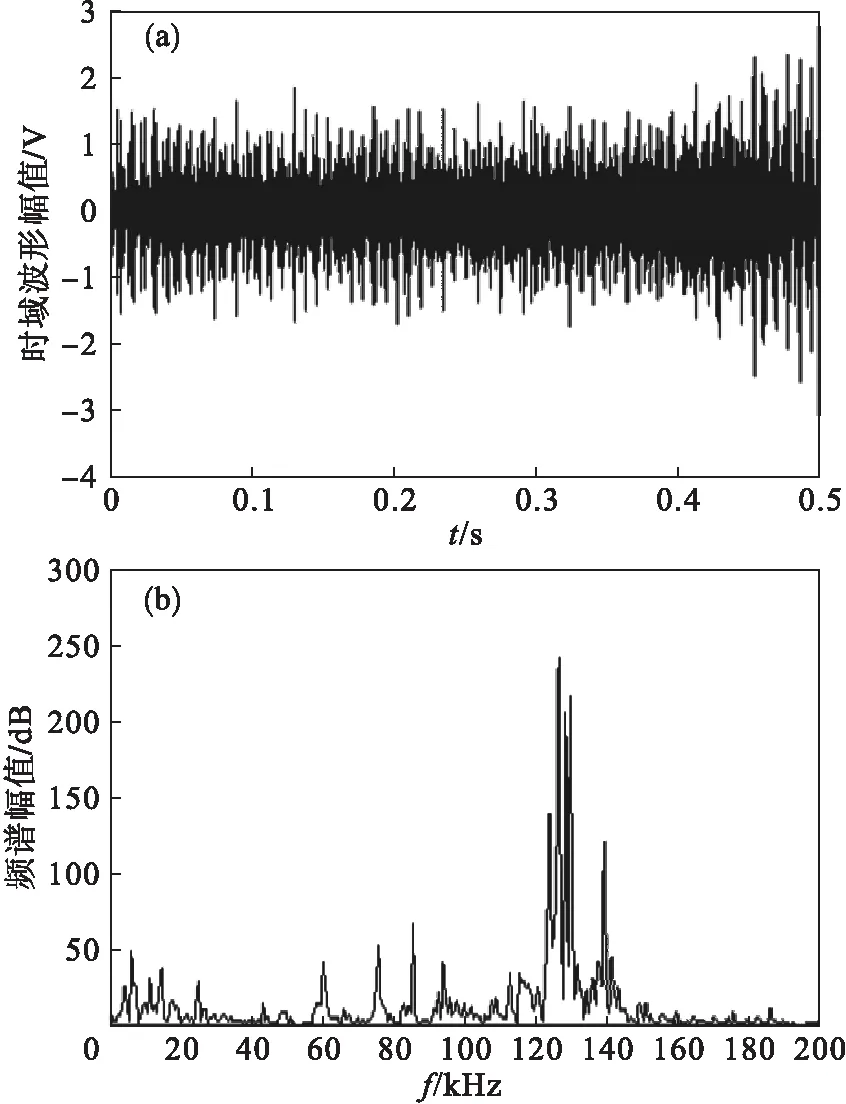

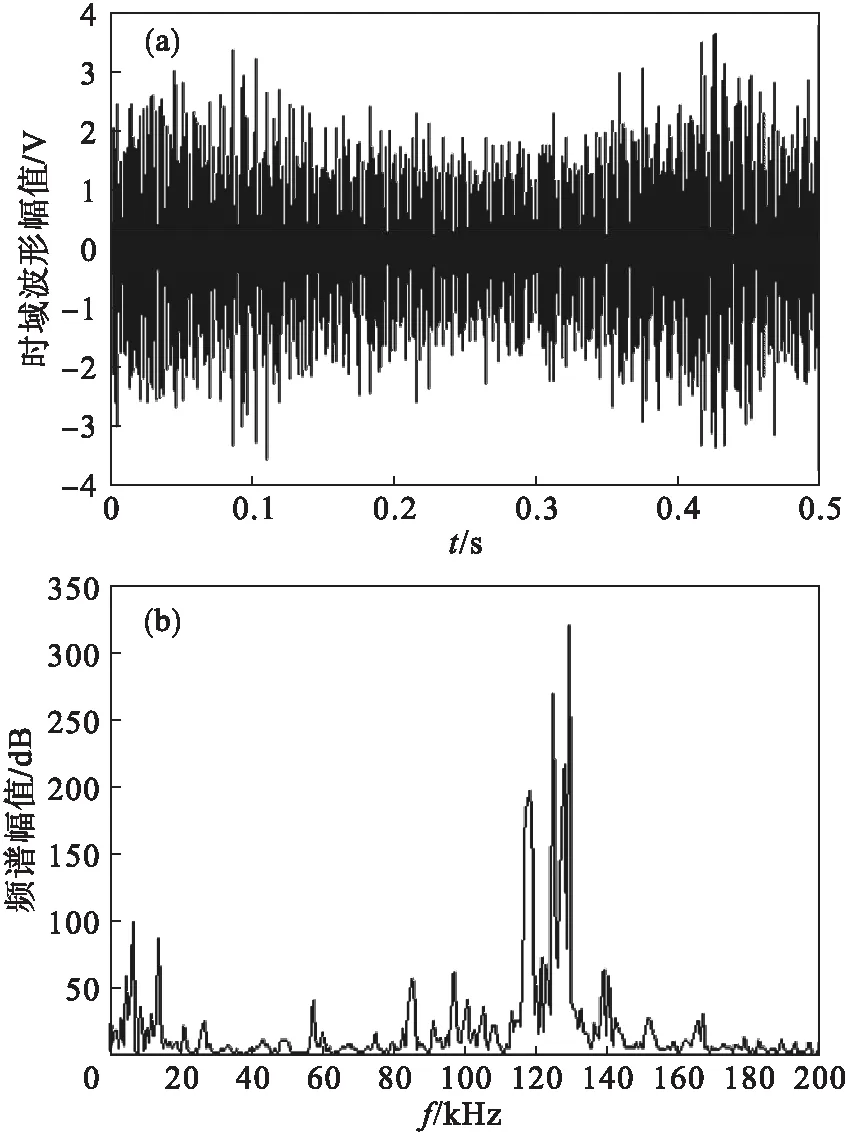

三种磨损状态的声发射信号如图7~图9所示.对比图7a,图8a和图9a可知,随着砂轮磨损程度的增大,声发射信号时域波形的幅值明显增大.

对比图7b,图8b和图9b可知,随着砂轮磨损程度的增加,频谱特征的变化更加明显,120~140 kHz之间的幅值变化最为明显,且在此频段上,随着砂轮磨损程度变大,频谱幅值会逐渐增大,轻度磨损

图7 砂轮轻度磨损时声发射信号

图8 砂轮中度磨损时声发射信号

的最大幅值约为163 dB,中度磨损的最大幅值约为242 dB,严重磨损的最大幅值约为320 dB.相比于轻度磨损时的频谱,中度磨损的频谱在60,76,85,94 kHz附近出现了较高的波峰,而5 kHz和14 kHz附近的频谱幅值相对有所下降,相比于前两种,严重磨损的声发射信号频谱在5 kHz和14 kHz附近出现很高的波峰.因此,磨削过程中声发射信号时域波形和频谱的变化在一定程度上能够反映砂轮的磨损状态.

图9 砂轮严重磨损时声发射信号

此外,声发射信号有效值(VRMS)、振铃计数值(ringing count value)与砂轮的磨损状态也有着较好的对应关系.本实验共采集了90组声发射信号,取其中18组信号,分析得出其有效值、振铃计数值随工件材料去除体积的变化趋势,如图10所示.

从图10a可以看出,随着工件材料去除体积的增大,声发射信号有效值的总体变化趋势是逐渐增大的,当工件材料去除体积在162 mm3以下时,声发射信号有效值的变化比较明显,而工件材料去除体积在162~594 mm3之间时,声发射信号有效值的变化比较平缓,但总体呈逐渐增大的趋势,当工件材料去除体积在594 mm3以上时,声发射信号有效值急剧增大,变化非常明显,这主要是由于砂轮已经到了严重磨损的状态,砂轮表面的磨粒破碎和磨粒整体脱落的现象比较严重,导致了声发射信号有效值增大得非常明显.从图10b 可以看出,随着工件材料去除体积的增大,声发射信号振铃计数的总体变化趋势是逐渐增大的,与工件材料的去除体积有着较好的对应关系.

图10 工件材料去除体积对有效值和振铃计数值的影响

2.3 不同砂轮磨损状态的磨削力分析

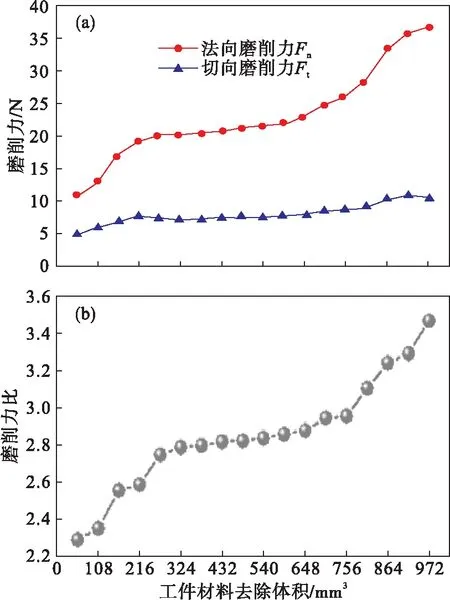

磨削力和磨削力比的变化与砂轮的磨损状态有着很好的对应关系,本文共采集90组磨削力信号,取其中18组,经处理后得到其法向磨削力Fn和切向磨削力Ft,发现在磨削过程中,随着工件材料去除体积的增加,法向磨削力和切向磨削力都有着不同程度的变化,如图11a所示.由图11a可知,随着工件材料去除体积的增加,法向磨削力的变化非常显著,呈整体增加的趋势,而切向磨削力的变化没有法向磨削力的变化明显,增加非常缓慢,有维持基本不变甚至下降的趋势.当工件材料去除体积在270 mm3以下时,砂轮处于轻度磨损状态,法向磨削力快速增加,随后当工件材料去除体积在270~648 mm3时,砂轮处于中度磨损状态,法向磨削力呈现缓慢增加的变化趋势,当工件材料去除体积进一步增加,此时砂轮进入严重磨损状态,法向磨削力急剧增加.

图11b为磨削力比随工件材料去除体积的变化趋势.由图11b可知,砂轮处于轻度磨损状态时,磨削力比大幅度增加,这是因为砂轮表面的磨粒比较锋利,磨粒顶部的磨损平面面积很小,砂轮磨削能力较强,导致磨削时产生的磨削力较小;随着工件材料去除体积的增加,比较锋利的磨粒强度较弱,会很快发生微破碎,与结合剂结合强度较弱的磨粒会很快发生脱落并产生新的磨粒,砂轮表面磨粒的分布逐渐趋于稳定,与工件磨削表面的实际接触面积逐渐增大,导致法向磨削力呈现快速增加的趋势;而切向磨削力呈现缓慢增加的趋势,故磨削力比大幅度增加.砂轮处于中度磨损状态时,砂轮表面的磨粒已经变得相对比较稳固,磨粒破碎和脱落减少,法向磨削力和切向磨削力的变化都比较平稳,故磨削力比呈现缓慢增加的趋势.当工件材料去除量增加到648 mm3以上时,磨削力比急剧增加,这是因为砂轮已经进入严重磨损状态,磨粒顶部的磨损平面面积已经变得很大,大量磨粒发生破碎或整体脱落,且砂轮表面出现堵塞现象,砂轮的磨削能力严重下降,导致砂轮表面与材料的挤压和摩擦作用增强,法向磨削力迅速增加,而切向磨削力增加幅度较小,所以磨削力比在此砂轮磨损状态下迅速变大.综合来看,磨削力比与砂轮磨损状态有着非常好的对应关系,可以作为判别砂轮磨损状态的重要依据.

图11 工件材料去除体积对磨削力和磨削力比的影响

3 结 论

1) 随着磨削的进行,磨粒的大量破碎和整体脱落使砂轮表面的轮廓精度逐渐降低,回转时砂轮表面上各点形成的圆形轨迹的半径值差距较大,轨迹曲线在砂轮径向上的波动幅度逐渐增大,砂轮表面回转中心与机床主轴回转中心之间的偏差越来越大,导致砂轮的磨削能力下降.

2) 随着砂轮磨损程度的增大,声发射信号时域波形的幅值明显增大,严重磨损时声发射信号时域波形的幅值最大;频谱幅值也随磨损程度的变大逐渐增大,120~140 kHz间频谱幅值变化最为明显.随着工件材料去除体积的增大,从总体的变化趋势来看,声发射信号有效值和振铃计数值逐渐增大.

3) 随着工件材料去除体积的增加,法向磨削力变化显著,呈整体增加的趋势;切向磨削力增加非常缓慢,有维持基本不变甚至下降的趋势.砂轮处于轻度磨损状态时,磨削力比大幅度增加;砂轮处于中度磨损状态时,磨削力比呈缓慢增加趋势;砂轮进入严重磨损状态时,磨削力比急剧增加.

4) 声发射信号的时域波形、频谱、有效值、振铃计数值以及磨削力、磨削力比都与砂轮的磨损程度具有一定的相关性,可以作为判别砂轮磨损状态的重要依据.