高承载高耐磨Cr3C2-NiCr/DLC复合涂层制备及摩擦学行为

2022-08-12尚伦霖何东青李文生张广安

尚伦霖 ,何东青 ,李文生* ,张广安

(1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

类金刚石碳(Diamond-Like Carbon,简称DLC)基薄膜因具有高硬度、低摩擦、耐磨损以及良好的化学稳定性,在机械、电子、航空航天和生物医学等诸多领域都有非常广阔的应用前景[1].然而,由于DLC薄膜的本征脆性大、内应力高及厚度受限,导致膜-基结合强度差且承载能力不足,在摩擦磨损过程中容易出现薄膜剥落失效的现象,极大地限制了其应用.因此,通过多种不同表面处理技术相结合的方式来改性基材、优化结合界面以及设计制备多层或复合结构是提高DLC薄膜机械性能、摩擦学性能和使用可靠性的重要方法.目前,常见的是采用低温渗碳[2]、等离子体渗氮[3-4]、碳氮共渗[5]、离子注入[6]和微弧氧化[7]等表面硬化处理技术来改善钢基底对DLC薄膜的支撑作用及膜-基结合强度,但此类技术制备的硬化层通常存在脆性大、韧性差及厚度小的缺点,对薄膜性能的提升空间比较有限,在高接触应力条件下基底仍会发生塑性变形而导致薄膜开裂甚至脱落.

利用超音速火焰喷涂(HVOF)技术制备的金属陶瓷涂层(如Cr3C2-NiCr和WC-CoCr等)具有与金属基底结合强度高、韧性好、硬度高、厚度达百微米级以及承载能力优异等特点[8],将其作为膜-基中间结合层可显著提升表层薄膜材料的机械性能和摩擦学性能.已有研究表明[9-12],通过结合HVOF技术和物理气相沉积或化学气相沉积(PVD/CVD)技术,在金属基底表面制备HVOF金属陶瓷涂层作为硬质薄膜材料的中间结合层,一方面能最大限度地实现材料属性从软质基底到硬质薄膜的平缓过渡,避免承载过程中出现应力集中,另一方面强韧性好且厚度较大(100~300 μm)的金属陶瓷涂层可作为高载条件下的承载层来避免基底变形,从而大幅提升金属基底表面硬质脆性薄膜的承载能力.同时,团队前期研究[13-15]中结合HVOF和PVD技术制备的Cr3C2-NiCr/CrN和Cr3C2-NiCr/TiN复合涂层,体现了HVOF涂层和PVD薄膜的功能协同作用,实现了复合涂层高温摩擦学性能和耐热腐蚀性能的显著提升,进一步为高性能复合防护体系构筑及性能研究奠定了基础.本文中采用HVOF和等离子体辅助化学气相沉积(PACVD)技术相结合,在不锈钢表面制备Cr3C2-NiCr/DLC复合涂层,考察其微观结构和力学性能,研究其在不同载荷下的摩擦学性能,并对摩擦磨损机理进行分析,为Cr3C2-NiCr/DLC复合涂层在高载工况中的应用提供了技术支撑.

1 试验部分

1.1 试验材料及制备方法

试验中选择商用不锈钢316L作为基材,首先对选用材料表面进行打磨、除油污和喷砂预处理,采用JP-8000型HVOF喷涂设备将粒径为15~45 μm的包覆型80%Cr3C2-20%NiCr (质量分数)商用粉末喷涂在基材上制备Cr3C2-NiCr涂层,具体喷涂工艺参数列于表1中.再对涂层样品表面进行抛光处理,并依次在石油醚和酒精中超声清洗20 min后装进Hauzer Flexicoat 850型设备抽真空至3.0×10-3Pa以下,通入高纯氩气并在离子源辅助作用下对样品表面进行等离子体轰击和刻蚀处理,接着采用溅射沉积Cr结合层和Cr/WC梯度过渡层,以及磁控溅射与PACVD结合制备WC/DLC梯度过渡层,最后通过PACVD法制备DLC层.具体制备工艺参数列于表2中.

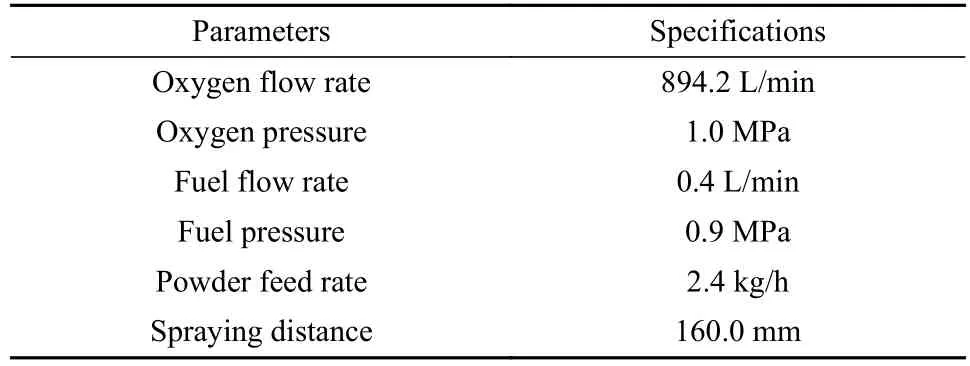

表1 Cr3C2-NiCr涂层的制备工艺参数Table 1 Spraying parameters of Cr3C2-NiCr coating

表2 DLC薄膜的制备工艺参数Table 2 Deposition parameters of DLC film

1.2 试验测试及表征

采用激发波长为532 nm的拉曼光谱仪(Raman,LabRam HR800)分析微观键合结构;采用扫描电镜(SEM,JSM-5600LV)观察截面、表面、压痕和划痕,以及摩擦磨损测试后的磨痕和磨斑形貌;采用X 射线能量色散谱(EDS,QUANTAX,Bruker)分析断面和磨斑中的元素及分布;采用配有120°金刚石圆锥压头的洛氏硬度计(HR-150A)在1 kN的试验力下进行压痕测试表征承载能力和结合力.通过划痕试验仪(OPTIPLEXXE2)评价膜-基结合力,测试时选用半径为200 μm的金刚石针尖,以30 N/min的速率匀速从1 N加载至50 N,针尖移动速度为5 mm/min,划痕长度为5 mm.使用纳米压痕仪(TTX-NHT2)测试分析纳米硬度和弹性模量,测试中选用Visual Advanced Matrix模式,加载至最大载荷10 mN并保载5 s,选取平整且无缺陷的微区测试9个点,去除偏差较大的数值后取平均数,并通过公式R=(dmax-dres)/dmax×100%计算弹性回复率,其中dmax和dres分别是加载时的最大压入深度和卸载后的残余压入深度.

利用往复式摩擦磨损试验机(CSMTRN)在不同载荷(1~12 N)下对比研究Cr3C2-NiCr/DLC复合涂层和DLC薄膜的摩擦磨损性能,其往复滑动频率为5 Hz(线速度50 mm/s),振幅为2.5 mm,滑动测试距离为200 m,对偶为Φ3 mm的YG6球,环境温度为25±3 ℃,相对湿度为28%~35%.摩擦试验后采用二维轮廓仪(D-100型)测试磨痕的横截面积,进而估算磨损体积,并通过公式K=V/(F·S)计算样品磨损率,其中V是磨损体积(mm3),F为法向加载力(N),S为测试距离(m).

2 结果及分析

2.1 微观结构

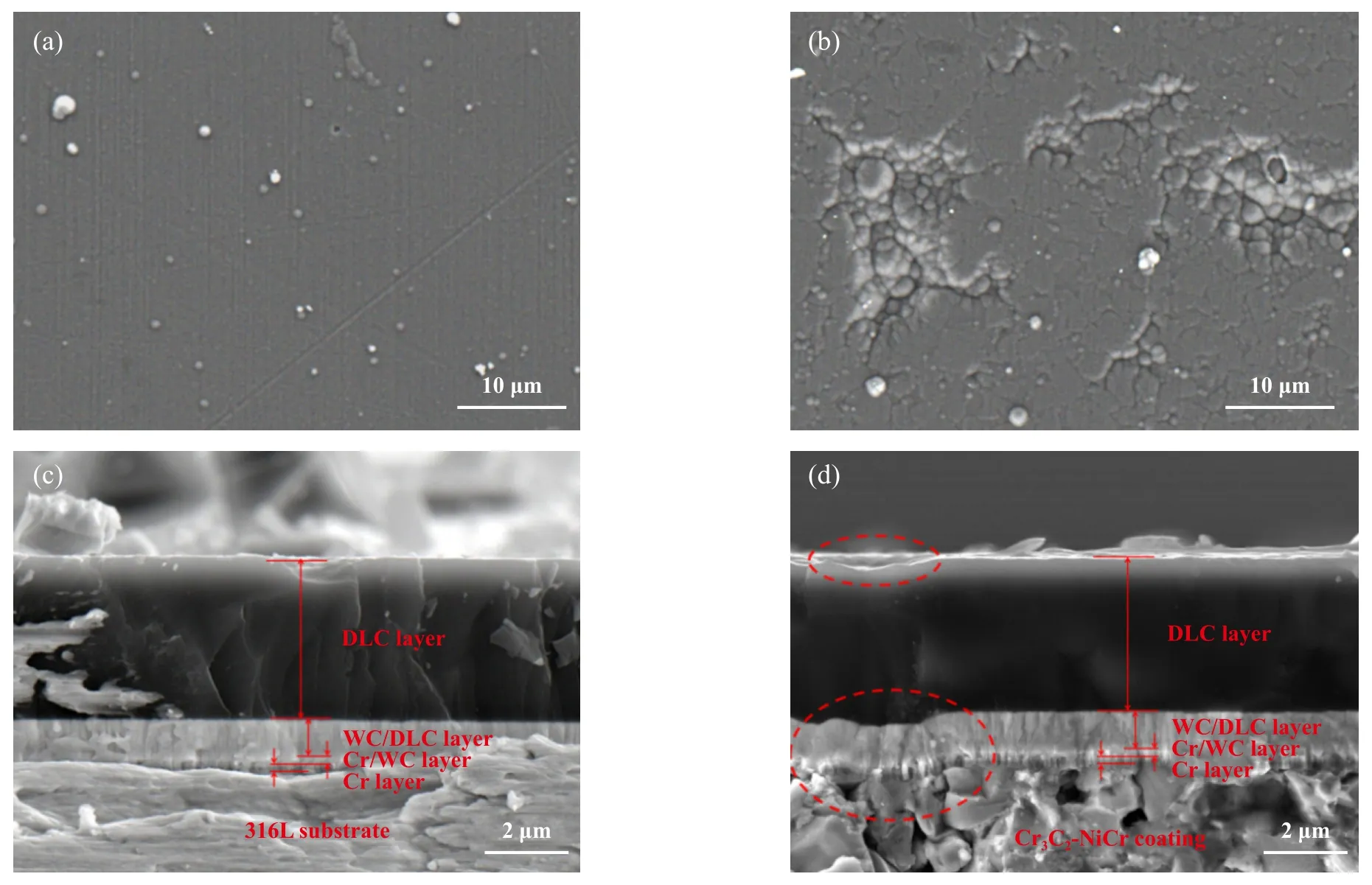

不锈钢基底上DLC薄膜和Cr3C2-NiCr/DLC复合涂层的表面形貌和截面形貌如图1所示.结果表明,DLC薄膜表面分布着百纳米量级的微小颗粒及少量针眼,此为PACVD法制备的DLC薄膜固有特征之一,除此以外,DLC薄膜表面无凹坑和明显凸起,表现出良好的平整度[图1(a)].而Cr3C2-NiCr/DLC复合涂层表面粗糙度较大、平整度较差,分布着几微米至几十微米的微坑[图1(b)],这主要是由DLC薄膜沉积过程中原子或原子团簇在陶瓷硬质相Cr3C2和金属合金粘结相NiCr上的形核速率和生长方式不同,和Cr3C2-NiCr涂层表面存在的微孔洞和微凸起导致的.由截面照片可知,不锈钢基底上DLC薄膜[图1(c)]和Cr3C2-NiCr/DLC复合涂层[图1(d)]中的多层结构明显,界面清晰,易分辨出Cr结合层、Cr/WC和WC/DLC梯度过渡层,以及DLC非晶层,其厚度分别约为260、280、760和3 700 nm.其中,在Cr3C2-NiCr/DLC复合涂层中,DLC薄膜在Cr3C2-NiCr涂层中的多孔疏松部位出现明显的塌缩现象,使得涂层表面出现微坑的特征.对两种截面进行抛光处理后,在界面区域进一步进行能谱分析,如图2所示,可以清楚地观察到DLC薄膜和Cr3C2-NiCr/DLC复合涂层中不同界面区域的元素成分和分布信息.

Fig.1 Surface and cross section morphology of (a,c) DLC film and (b,d) Cr3C2-NiCr/DLC duplex coating on stainless steel图1 不锈钢基底上(a,c) DLC薄膜和(b,d) Cr3C2-NiCr/DLC复合涂层的表面和截面形貌

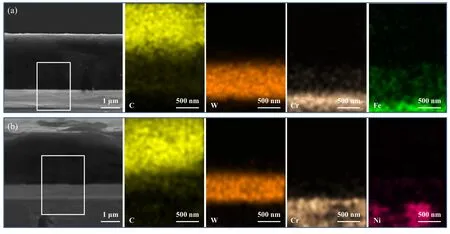

Fig.2 EDS elemental mapping analysis images of the interface region for (a) DLC film and (b) Cr3C2-NiCr/DLC duplex coating图2 (a) DLC薄膜和(b) Cr3C2-NiCr/DLC复合涂层界面区域的能谱分析图

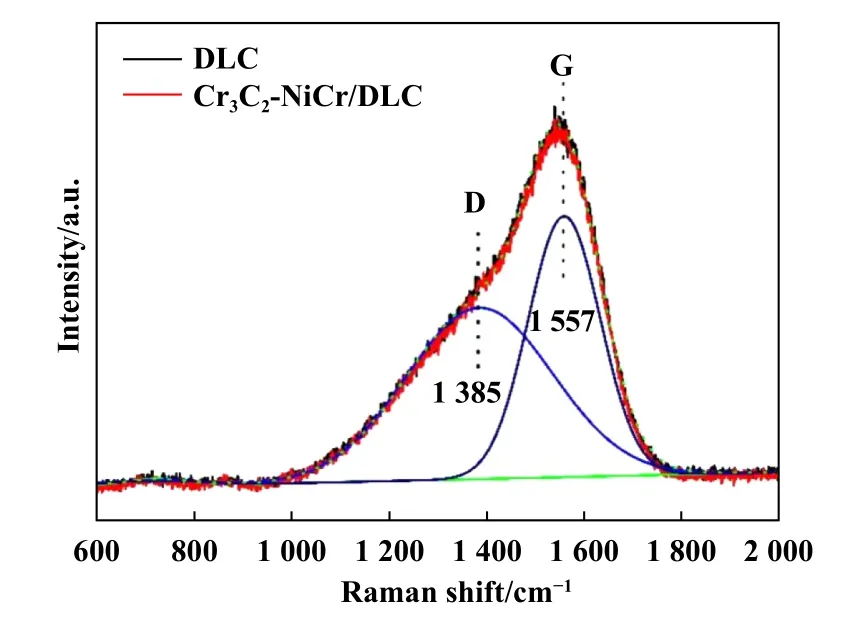

Raman光谱是表征碳基薄膜材料内部化学键结构的有效方法之一.图3为DLC薄膜和Cr3C2-NiCr/DLC复合涂层的Raman光谱,可以看出它们的光谱完全重合,均在1 000~1 800 cm-1范围内出现不对称的宽峰,呈典型的无定型碳结构的特征峰,经过高斯拟合得到位于1 385 cm-1的D峰和位于1 557 cm-1的G峰,且D峰和G峰的强度比ID/IG为0.66.其中,D峰是由六元环结构中sp2碳原子呼吸模式(breathing modes)引起的,而G峰是由六元环和链状结构中所有sp2碳原子对的面内键拉伸运动(in-plane bond-stretching motion)引起的[16-17].因此,Raman光谱结果表明,Cr3C2-NiCr承载层的引入不会影响表层DLC薄膜的微观结构中碳原子的键合状态.

Fig.3 The Raman spectrum of the DLC film and Cr3C2-NiCr/DLC duplex coating图3 DLC薄膜和Cr3C2-NiCr/DLC复合涂层的拉曼光谱

2.2 机械性能

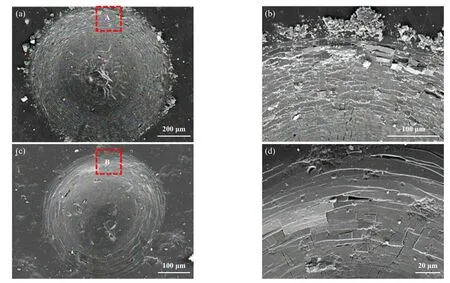

承载力、膜-基结合力、硬度和弹性模量是评价薄膜或涂层机械性能的重要指标.研究中通过分析压痕形貌来评价DLC薄膜和Cr3C2-NiCr/DLC复合涂层的承载力.如图4所示,DLC薄膜的压痕直径较大,约为834 μm,压痕内密集分布着许多径向和环形裂纹,并在边缘位置出现碎裂和剥落而产生大量碎屑[图4(b)];而Cr3C2-NiCr/DLC复合涂层压痕直径仅约为365 μm,压痕底部无明显裂纹,压痕边缘观察到相对较少的径向和环形裂纹,但没有碎裂剥落现象[图4(d)].这表明Cr3C2-NiCr/DLC复合涂层具有优异的承载性能和良好的膜-基结合力,其主要原因是金属陶瓷Cr3C2-NiCr涂层作为承载层显著提高了不锈钢基底在外力作用下抵抗塑性变形的能力,避免了由于基底软化而导致表面DLC薄膜发生脆性断裂和剥落失效.此外,Cr3C2-NiCr涂层可实现材料属性从软质基底到硬质薄膜的平缓过渡,可有效降低承载过程中的界面应力集中.

划痕法可直观且快捷地表征薄膜的膜-基结合强度,图5所示为DLC薄膜和Cr3C2-NiCr/DLC复合涂层在划痕测试中的特征形貌及其对应的结合力.可以看出,DLC薄膜在划痕初始阶段(加载约4 N)便产生边缘裂纹,并随着加载力的增加,裂纹逐渐向中间扩展,在加载为12 N左右时,划痕内出现分层和剥落现象,持续加载至30 N时,DLC薄膜已完全剥落而裸露出钢基底.这主要是由于不锈钢基底硬度低且承载差,DLC薄膜在划痕测试中受基底塑性变形影响而在界面结合处出现应力集中,从而发生开裂和脆性剥落失效.对于Cr3C2-NiCr/DLC复合涂层,加载至26 N时,划痕中未出现裂纹,33 N后有连续的片状分层和剥落发生,但直至48 N也并未完全失效,表明DLC薄膜和Cr3C2-NiCr涂层之间有良好的结合性能.分析可知,Cr3C2-NiCr金属陶瓷涂层作为DLC薄膜和不锈钢基底的中间层,不仅可大幅提升钢基底对表层薄膜的支撑作用,有效防止基底变形,抑制裂纹产生和界面分层,并且涂层表面存在的微孔洞和微凸起有助于增强DLC薄膜的机械抛锚效应[18],从而显著提高结合强度.此外,根据前期研究,HVOF法制备的Cr3C2-NiCr涂层与不锈钢基底的平均结合强度约为64.0 MPa,表现出良好的膜基结合可靠性[15].

Fig.4 Typical SEM micrographs of Rockwell indentation for (a~b) DLC film and (c~d) Cr3C2-NiCr/DLC duplex coating图4 (a~b) DLC薄膜和(c~d) Cr3C2-NiCr/DLC复合涂层压痕形貌SEM照片

Fig.5 SEM micrographs of scratch tracks in (a~c) DLC film and (d~f) Cr3C2-NiCr/DLC duplex coating图5 (a~c) DLC薄膜和(d~f) Cr3C2-NiCr/DLC复合涂层的特征划痕形貌SEM照片

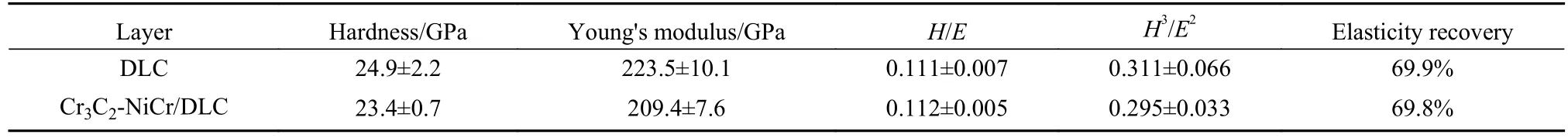

图6为DLC薄膜和Cr3C2-NiCr/DLC复合涂层纳米硬度测试区域显微镜照片和不同位置测试得到的载荷-位移曲线.在测试过程中选取平整且均匀的微观区域,避免表面微缺陷的影响,得到稳定性和重复性较好的载荷-位移曲线.结果表明,DLC薄膜和Cr3C2-NiCr/DLC复合涂层的纳米硬度H、弹性模量E、弹性因子H/E、塑形因子H3/E2和弹性回复率的数值接近(见表3).因此Cr3C2-NiCr承载层的引入并没有引起这些力学性能参数的显著变化,其主要原因是表层DLC薄膜的化学成分和微观结构未发生变化,当金刚石针尖压入深度小于薄膜总厚度的1/10,避免了测试过程中钢基底和中间涂层对表层薄膜纳米硬度的影响,这也与已有的研究结果一致[19-21].

表3 DLC薄膜和Cr3C2-NiCr/DLC复合涂层的硬度、弹性模量、弹性指数H/E、塑性指数H3/E2和弹性回复率Table 3 Hardness,Young's modulus,corresponding elasticity index H/E,plasticity index H3/E2 and elasticity recovery of the DLC film and Cr3C2-NiCr/DLC duplex coating

Fig.6 The microscope photos and load-displacement curves of (a) DLC film and (b) Cr3C2-NiCr/DLC duplex coating obtained in the nanoindentation图6 (a) DLC薄膜和(b) Cr3C2-NiCr/DLC复合涂层纳米硬度测试区域显微照片及载荷-位移曲线

2.3 摩擦学性能

DLC薄膜和Cr3C2-NiCr/DLC复合涂层在不同载荷下的摩擦系数曲线分别如图7所示,可以看出,DLC薄膜在低载荷(≤2 N)和高载荷(≥10 N)下的摩擦系数曲线波动较大,但摩擦系数随载荷变化的幅度较小,基本保持在0.08~0.14之间;而Cr3C2-NiCr/DLC复合涂层的摩擦系数曲线会随着载荷的增加变得平稳,摩擦系数随载荷的增加从0.20左右降低到0.06附近.此外,DLC薄膜和Cr3C2-NiCr/DLC复合涂层经过短暂的跑合周期(约50 个周期)后摩擦系数均迅速降低,意味着碳质转移膜在摩擦对偶球表面已经形成,生成的含氢转移膜减少薄膜与对偶球之间的共价键和π-π*键相互作用,可有效降低摩擦过程中的剪切力[22-24].

Fig.7 Friction coefficient curves of (a) DLC film and (b) Cr3C2-NiCr/DLC duplex coating under different loads图7 (a) DLC薄膜和(b) Cr3C2-NiCr/DLC复合涂层在不同载荷下的摩擦系数曲线

研究中分别对不同载荷下各跑合阶段的摩擦系数求平均值来分析其随载荷的变化规律,结果如图8(a)所示,DLC薄膜的平均摩擦系数随着载荷的增加先降低而后略有升高,其原因可能是由于在低载下对偶球表面形成的转移膜不连续且疏松,随着载荷增大,转移膜逐渐变得均匀和致密,但在超过一定值后薄膜出现塑性变形、疲劳裂纹或剥落导致摩擦系数升高,而Cr3C2-NiCr/DLC复合涂层具有良好的承载能力,能够避免高载下发生塑性变形,摩擦系数随载荷增加而单调降低,表现出非阿蒙顿摩擦行为,这也已在前人研究H-FLC[23]、DLN[25-26]、a-C:H[27-28]、MoS2[29]、WS2[30]和MoS2/C[31]等固体润滑薄膜和VN[32]硬质涂层中有所报道.根据Bowden和Tabor的经典理论[33],摩擦力是实际接触面积Ar与 剪切强度τ 的乘积,因此摩擦系数可表示为

Fig.8 (a) The average friction coefficient under different loads and (b) linear regression fit for average friction coefficient as a function of inverse Hertzian contact stress for the DLC film and Cr3C2-NiCr/DLC duplex coating图8 (a) DLC薄膜和Cr3C2-NiCr/DLC复合涂层在不同载荷下的平均摩擦系数及其(b)平均摩擦系数随赫兹接触应力倒数的线性拟合

式中:μ为平均摩擦系数,τo为 界面剪切强度,PH为平均赫兹接触应力,α为剪切强度对压力依赖关系的常数[34].其中赫兹接触应力采用基于赫兹理论开发的赫兹应力软件(HertzWin)来估算[35],结果列于表4中.图8(b)为DLC薄膜和Cr3C2-NiCr/DLC复合涂层的平均摩擦系数随着赫兹接触应力倒数的变化及其线性拟合曲线,可以看出DLC薄膜在施加载荷大于5 N (赫兹接触应力约2.34 GPa)即发生塑性变形,不再符合赫兹弹性接触模型,而在此之前,拟合曲线与平均摩擦系数曲线非常吻合,对应的 τo和 α分别为0.940和0.045,表明DLC薄膜的固有剪切强度约为94 MPa;而Cr3C2-NiCr/DLC复合涂层在12 N (赫兹接触应力约3.03 GPa)的载荷下也未出现塑性变形,能够与赫兹弹性接触模型很好地符合,曲线拟合后对应的 τo和 α分别为0.242和-0.019,表明Cr3C2-NiCr/DLC复合涂层的固有剪切强度约为242 MPa.

表4 不同载荷下YG6球与DLC薄膜和Cr3C2-NiCr/DLC复合涂层对应的赫兹接触应力Table 4 Hertz contact stress of YG6 ball sliding against DLC film and Cr3C2-NiCr/DLC duplex coating under different loads

磨损率是评价薄膜/涂层摩擦学性能的另一重要指标,图9表明,在不同载荷下Cr3C2-NiCr/DLC复合涂层比DLC薄膜的磨损率明显要低,表现出优异的耐磨性.根据已有研究[36-37],摩擦过程中,在较高接触应力时容易在基体与薄膜的结合界面处出现应力集中,并随着接触应力的增大而向基体内部延伸,导致薄膜磨损严重甚至剥落.本文中摩擦试验的赫兹接触应力均在1.3 GPa以上,因此对DLC薄膜和Cr3C2-NiCr/DLC复合涂层来说,摩擦过程中的最大应力集中会分别出现在不锈钢基材和Cr3C2-NiCr金属陶瓷中间层中,而金属陶瓷的硬度和屈服强度都远高于不锈钢基底的,故在摩擦过程中由剪切应力产生的损伤较小,有助于耐磨损性能的提高[20].此外,Cr3C2-NiCr中间层可显著增大表层DLC的承载能力,降低基底材料承受高载荷而引发的“蛋壳效应”[10],抵抗摩擦磨损过程中的塑性变形,从而显著提高耐磨性.

Fig.9 Wear rate of the DLC film and Cr3C2-NiCr/DLC duplex coating under different loads图9 DLC薄膜和Cr3C2-NiCr/DLC复合涂层在不同载荷下的磨损率

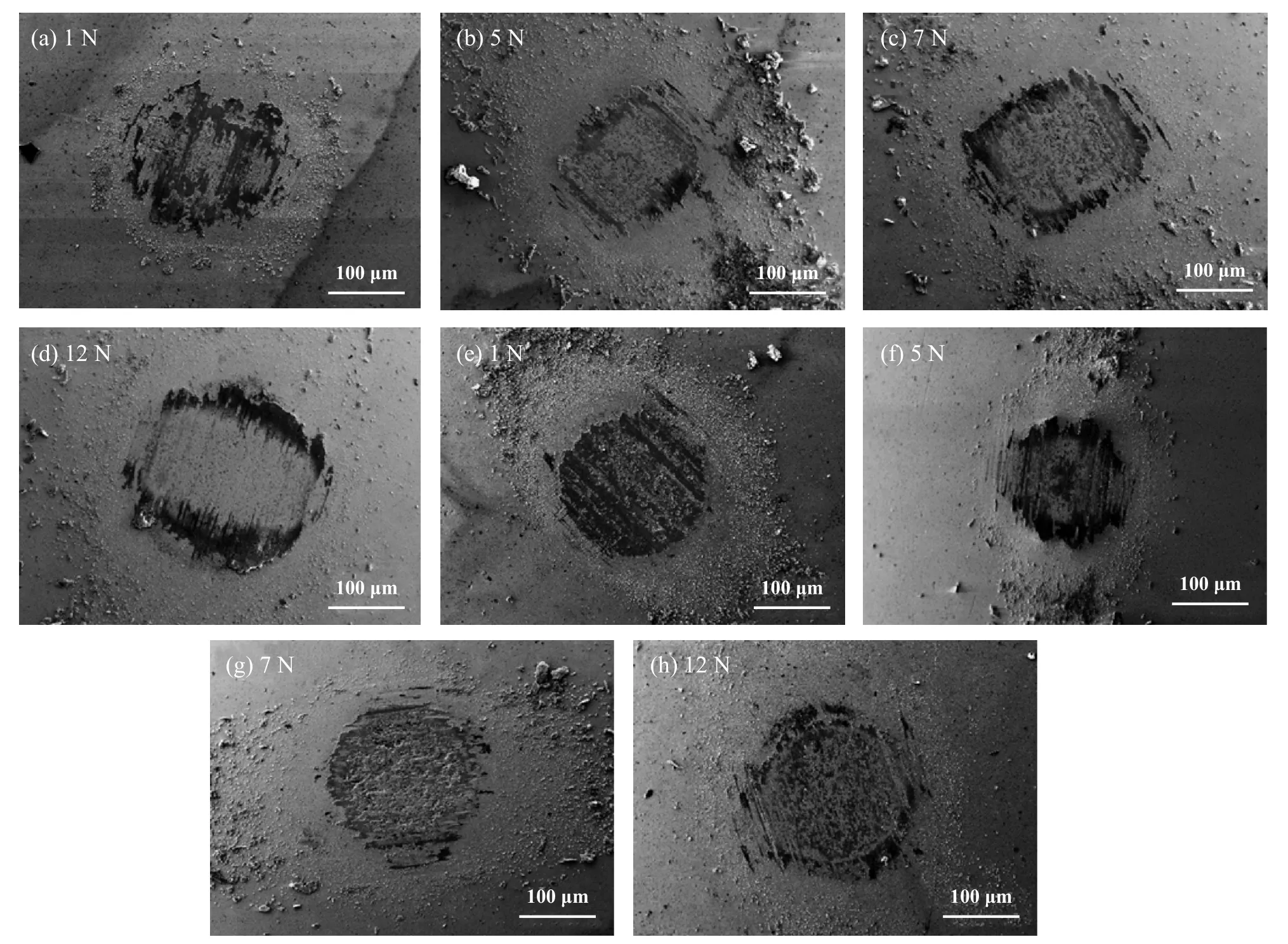

为了探索DLC薄膜和Cr3C2-NiCr/DLC复合涂层的摩擦磨损机制,对不同载荷下的磨痕和磨斑形貌进行SEM表征分析.图10为DLC薄膜和Cr3C2-NiCr/DLC复合涂层磨痕表面形貌及局部放大图.可以看出,DLC薄膜在1 N下的磨痕比较光滑,两侧有磨屑堆积;5 N下的磨痕中出现明显犁沟,表现为磨粒磨损;当载荷增大到7 N,DLC薄膜的磨痕明显变宽,并且磨痕中出现疲劳裂纹和剥落坑[如图10(c)],这是由于DLC薄膜承载能力差,在高接触应力下发生严重的塑性变形,导致摩擦过程中因疲劳磨损而产生裂纹,并随着裂纹不断扩张发生薄膜局部剥落;载荷达到12 N时磨痕中的剥落坑数量增加,并在剥落坑周围观察到薄膜的脆性断裂现象[如图10(d)中插图],其归因于高接触应力下疲劳裂纹的纵向延伸.同时DLC薄膜在不同载荷下并未完全失效,这是摩擦系数没有出现突增的原因.分析Cr3C2-NiCr/DLC复合涂层可知,其在1 N下的磨痕较窄,摩擦过程生成的大量磨屑堆积在磨痕中的微坑中,导致出现磨粒磨损和黏着磨损,这也是摩擦系数较高的原因之一;随着载荷的增加,磨痕中的大部分磨屑被挤压排出到磨痕外,少量的磨屑“捕获、储存”在微坑中并被“碾平、压实”而减少磨粒磨损,同时Cr3C2-NiCr/DLC复合涂层的高承载能力能够避免发生塑性变形和产生疲劳裂纹,这是其在高载条件下摩擦系数降低且比较平稳的重要原因之一.此外,较大的载荷有利于促进 DLC薄膜的石墨化进程[38],而在本研究中通过对DLC薄膜和Cr3C2-NiCr/DLC复合涂层在不同载荷下的磨痕中进行Raman分析,发现均与原始表面的Raman光谱曲线完全一致,并没有出现石墨化转变的现象,如图11所示.因此,DLC薄膜和Cr3C2-NiCr/DLC复合涂层在不同载荷下均没有发生石墨化转变,其摩擦学性能主要受接触应力变化和摩擦对偶球表面的摩擦转移膜演化的影响.

Fig.10 SEM micrographs of the wear tracks of (a~d) DLC film and (e~h) Cr3C2-NiCr/DLC duplex coating under different loads图10 不同载荷下(a~d) DLC薄膜和(e~h) Cr3C2-NiCr/DLC复合涂层的磨痕形貌SEM照片

Fig.11 Raman spectra of the wear tracks for (a) DLC film and (b) Cr3C2-NiCr/DLC duplex coating under different loads图11 不同载荷下(a) DLC薄膜和(b) Cr3C2-NiCr/DLC复合涂层磨痕中的Raman光谱

Fig.12 SEM micrographs of the wear scars for (a~d) DLC film and (e~h) Cr3C2-NiCr/DLC duplex coating under different loads图12 不同载荷下与(a~d) DLC薄膜和(e~h) Cr3C2-NiCr/DLC复合涂层配伍对偶球表面磨斑的SEM照片

Fig.13 Raman spectra of the wear scars for (a) DLC film and (b) Cr3C2-NiCr/DLC duplex coating under different loads图13 不同载荷下与(a) DLC薄膜和(b) Cr3C2-NiCr/DLC复合涂层配副的对偶球表面磨斑的拉曼图谱

图12所示为不同载荷下分别与DLC薄膜和Cr3C2-NiCr/DLC复合涂层配伍的摩擦对偶球表面磨斑形貌,可以观察到与DLC薄膜相对摩擦时,较低载荷下对偶球的磨斑中会形成碳质转移膜,而在高载下磨斑面积增大,并且表面转移膜难以稳定存在,均被堆积在磨斑的周围,这可通过Raman分析证实[图13(a)].不同载荷下与Cr3C2-NiCr/DLC复合涂层配伍的摩擦对偶球表面磨斑形状基本呈圆形,反映了摩擦过程中复合涂层基本没有发生塑性变形,并且磨斑中均有稳定存在的碳质转移膜,其具有一定的润滑作用[39].根据Raman分析[图13(b)]可知,载荷越大,磨斑中的转移膜微观结构越趋于无序、稳定,这也有利于Cr3C2-NiCr/DLC复合涂层在高承载下保持低而稳定的摩擦系数.此外,通过对5 和12 N两种载荷下DLC薄膜和Cr3C2-NiCr/DLC复合涂层配伍对偶球表面进行能谱分析,如图14所示,可以看出对偶球表面存在的大量磨粒和黏着物质主要成分为碳元素,并且其在摩擦磨损过程中发生氧化现象,这与Raman分析结果一致.

Fig.14 EDS elemental mapping analysis images of the wear scars for (a~b) DLC film and (c~d) Cr3C2-NiCr/DLC duplex coating under 5N and 12N loads图14 在5N和12N下与(a~b) DLC薄膜和 (c~d) Cr3C2-NiCr/DLC复合涂层配伍的对偶球表面磨斑的能谱分析

3 结论

a.采用HVOF和PAVCD相结合的方法在不锈钢表面制备了结合力强、承载能力高和高载条件下摩擦学性能优异的Cr3C2-NiCr/DLC复合涂层.

b.HVOF制备的 Cr3C2-NiCr金属陶瓷中间层能够显著提高表面DLC薄膜的结合力、承载能力和耐磨性,并且避免高接触应力下由于基材发生塑性变形而导致DLC薄膜在摩擦磨损过程中出现疲劳裂纹、脆性断裂和剥落失效现象.

c.Cr3C2-NiCr/DLC复合涂层的摩擦系数随载荷的增加而单调降低,符合赫兹弹性接触模型,其在高载条件下具有低而平稳的摩擦系数主要归因于磨痕中微坑对磨屑的“捕获、储存”减少了磨粒磨损,以及对偶球表面碳质转移膜的稳定存在和微观结构的演化.