减压阀球头磨损故障分析及改进

2022-08-12徐登伟朱建国罗大亮曾维亮

徐登伟,朱建国,罗大亮,曾维亮

(西安航天动力研究所,陕西 西安 710100)

0 引言

恒压挤压式增压系统具有结构简单、工作可靠等优点,广泛应用于液体火箭发动机中,减压阀属于该系统的核心组件,其作用是将气瓶内的高压气体压力调整至(额定)增压压力,且在不同流量下保证系统增压压力稳定。

某恒压挤压式发动机试验过程中,减压阀出口压力出现振荡现象,导致个别工况压力超过系统设计要求。分解发现减压阀内部调节元件有磨损、蹭伤痕迹,其中主弹簧座球头(以下简称球头)磨损极为严重。根据减压阀内部各零件磨损现象分析和故障排查,球头磨损是导致减压阀出口压力振荡的主要原因。随即对以往的典试产品进行分解检查,同样存在球头严重磨损的现象。球头磨损可能导致减压阀阀芯自找正能力降低,弹簧调节系统对中性不良,进而导致内部各调节零件间异常接触、摩擦力增大,引起出口压力的振荡,从而影响减压阀的工作可靠性。因此,亟需采用措施解决减压阀球头磨损的问题。

本文针对减压阀球头磨损的问题,开展故障机理分析,通过仿真软件对球头接触处的应力和应变进行了计算,提出结构改进方案,并验证了改进措施的有效性。

1 减压阀球头磨损故障

1.1 结构介绍

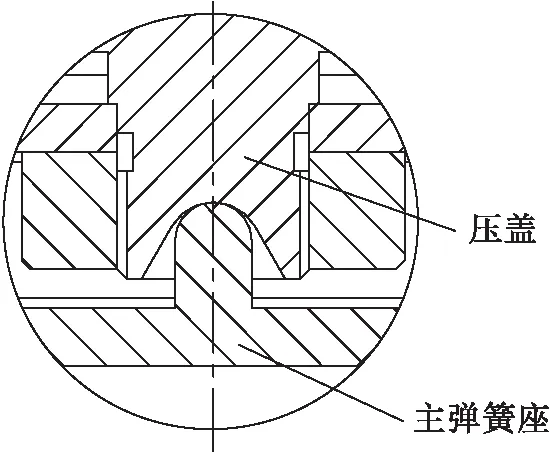

减压阀中压盖球窝(以下简称球窝)与主弹簧座球头的结构如图1所示,其作用是加载弹簧力时,减小摩擦力,防止膜片感压元件受力褶皱,造成膜片的破坏或刚度改变,从而影响减压阀的工作可靠性,广泛应用于液体火箭发动机减压阀结构设计中。设计时球头的圆弧一般小于或等于球窝的圆弧,通常球窝圆弧稍大一点。对于弹簧力较大的结构应选用圆弧半径较大者,有利于提高球头结构的强度;当球头与球窝圆弧尺寸存在一定差值时,有利于降低摩擦力,有利于减压阀装配和调整。某型减压阀球窝和球头的材料均为不锈钢2Cr13,其中球窝半径为2.5 mm,硬度为32~38;球头半径为2 mm,硬度为45~51。

图1 球窝与球头结构图

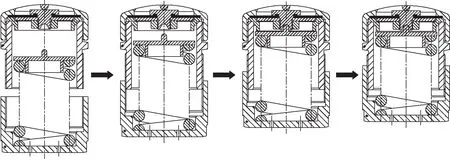

如图2所示,装配减压阀时,先将主弹簧座放在弹簧上一并放入弹簧外套中,弹簧外套通过螺纹与压紧套筒连接,在加载弹簧力的过程中,弹簧外套旋转带动球头旋转,起初球头与球窝不接触,随着螺纹的旋合,球头逐渐接触球窝,由于压盖随膜片一起压紧固定,球窝处于静止状态,球头随弹簧外套和弹簧处于转动状态;随着弹簧力的加载,力值逐渐增大,直至施加的弹簧力满足减压阀出口额定点的要求。当额定点超出要求时,需卸载弹簧力重新调整。因此,在减压阀的装配及调试过程中,球头与球窝逐渐接触,接触应力逐步增大,并伴有球头的旋转。

图2 减压阀装配过程示意图

1.2 磨损现象分析

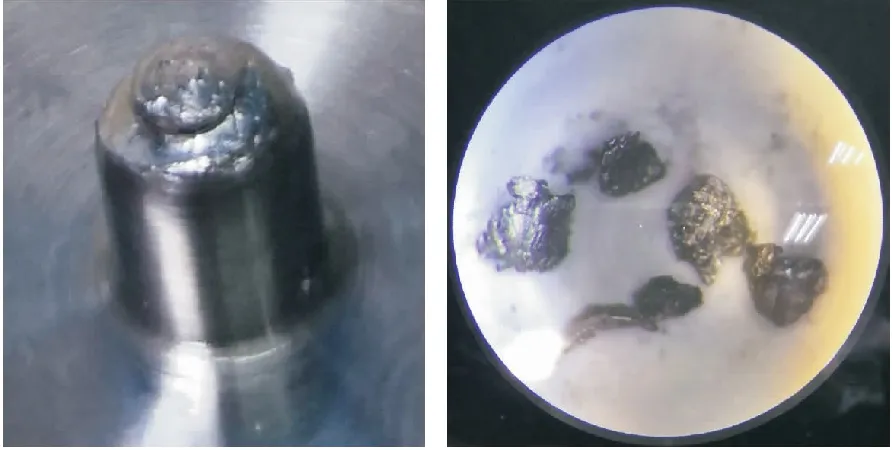

减压阀球头磨损如图3所示,磨损部位呈现螺旋一周的深度划痕,球头顶端圆弧几乎磨平。磨损部位除了细小的颗粒外,还有大块的金属颗粒,理化分析与球头材料一样。从磨损的形貌可以看出,当减压阀球头与球窝发生相对旋转运动时才会出现该部位磨损现象,而装配后的球头在弹簧力的作用下与球窝配合压紧,无摩擦运动。因此,球头与球窝的磨损现象只能发生在减压阀的装配及调试过程中。

图3 磨损(左)及脱落金属块(右)的照片

1.3 故障分析

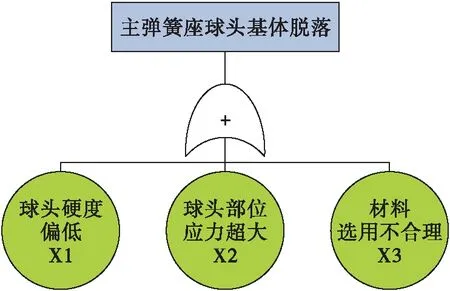

将减压阀主弹簧座球头基体脱落作为顶事件,出现基体脱落的可能原因有球头硬度偏低、球头部位应力超大及材料选用不合理,建立故障树如图4所示。

图4 故障树

对减压阀球头和球窝的硬度值进行复测,实测硬度为47.6~48.2,满足技术文件中硬度43~51的要求,故障模式X1排除。

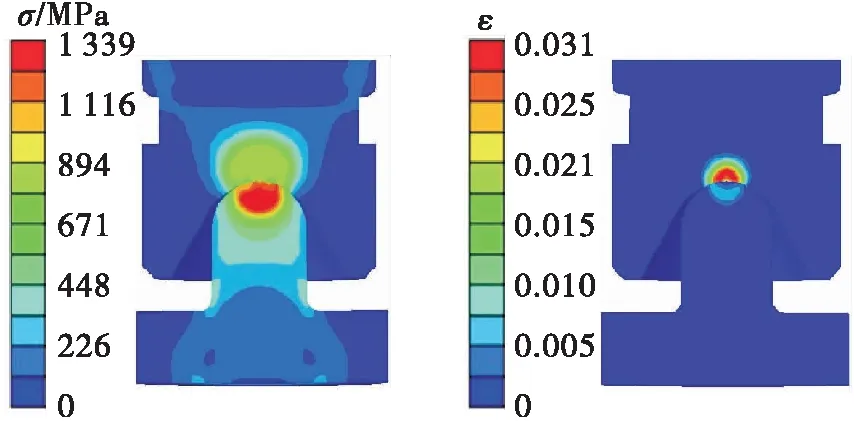

采用软件 ABAQUS对主弹簧座球头结构强度进行仿真计算,计算模型见图5,设定主弹簧力为3 500 N,得到主弹簧座球头的Mises应力分布及等效塑性应变分布,如图6所示,接触部位最大Mises应力为1 339 MPa,最大等效塑性应变0.031,接触应力已超过材料的屈服极限。因此,故障模式X2不能排除。

图5 接触部位计算模型

图6 接触部位应力及应变计算结果

通过对球头和球窝磨损部位的显微镜观察,部分金属物黏着在球窝表面,而主弹簧座和压盖材料均为不锈钢2Cr13,一般来说, 相同金属或晶格类型,晶格间距、电子密度、电化学性质相近的金属,在高应力的作用下易发生磨损。因此,故障模式X3不能排除。

综上分析,故障模式X2、X3均不能排除。因此,本文对减压阀球头部位应力和金属材料配对副磨损开展研究。

2 不同硬度2Cr13组合下应力/应变

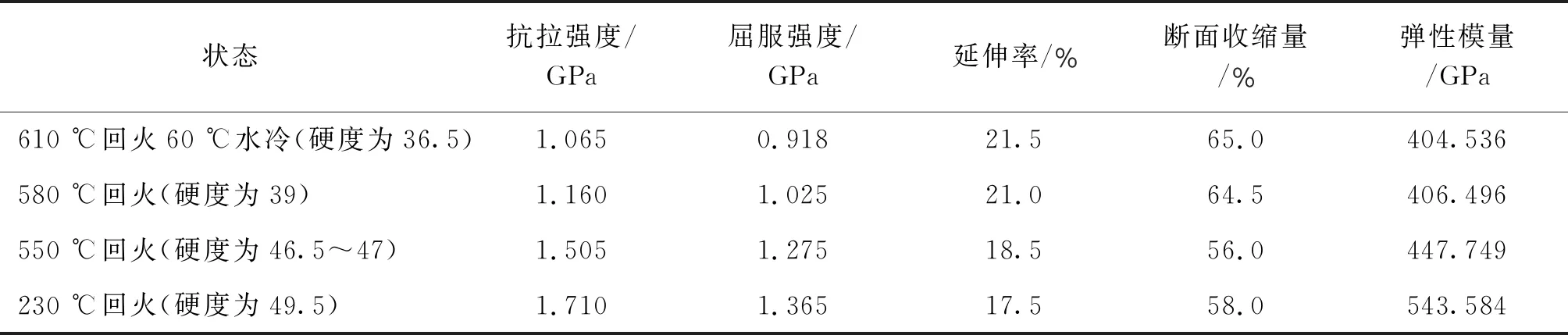

不同硬度的材料组合能够提高抗黏附磨损能力,脆性材料的抗黏着性能比塑性材料好。因此,开展了不同硬度2Cr13球头和球窝配对组合下,接触点应力和应变的变化研究。首先采用不同的回火温度对不锈钢2Cr13钢棒试样进行热处理,对其力学性能进行测试,获得不同硬度下钢棒2Cr13试样力学性能,每种状态钢棒试样各3件,测试结果取均值后各状态力学性能如表1所示。

表1 钢棒2Cr13不同硬度的力学性能(实验实测值)

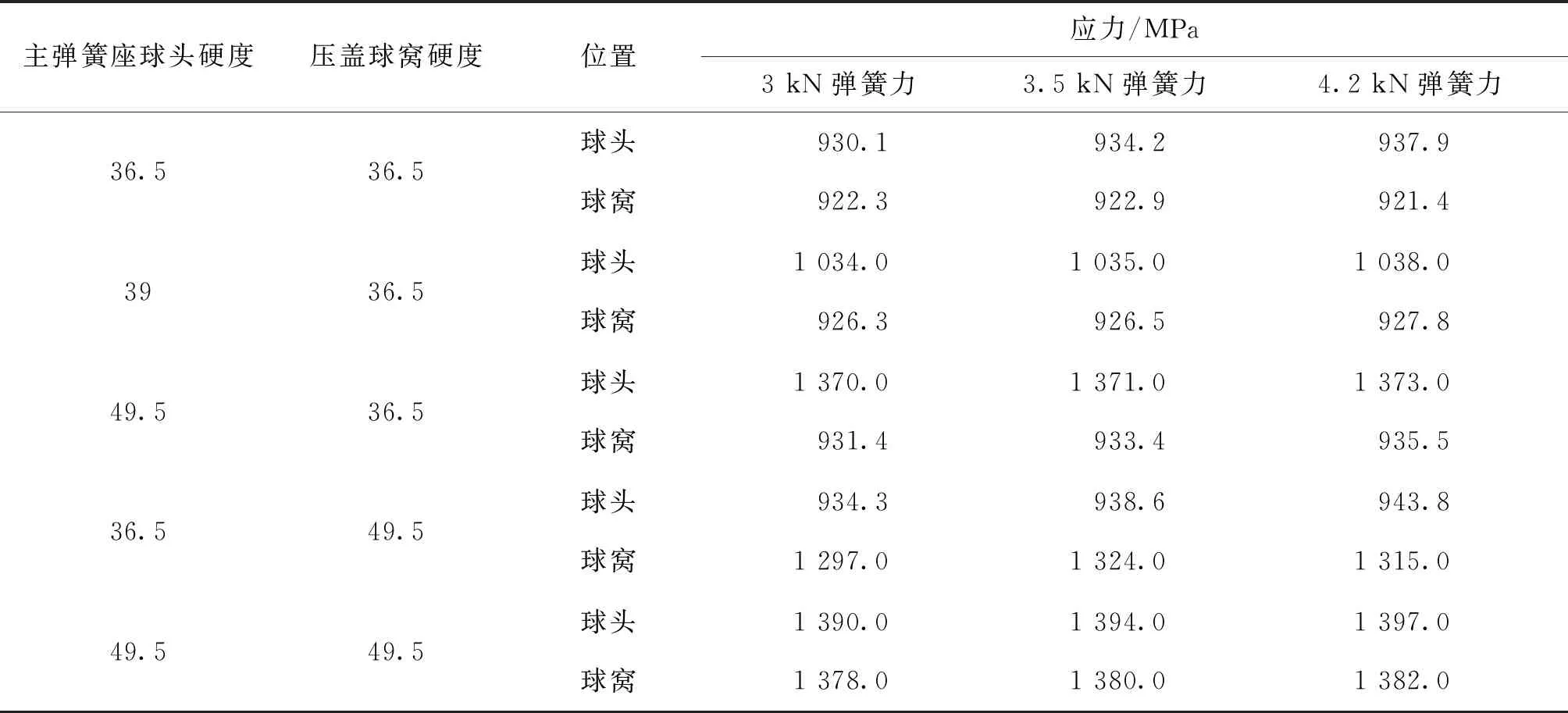

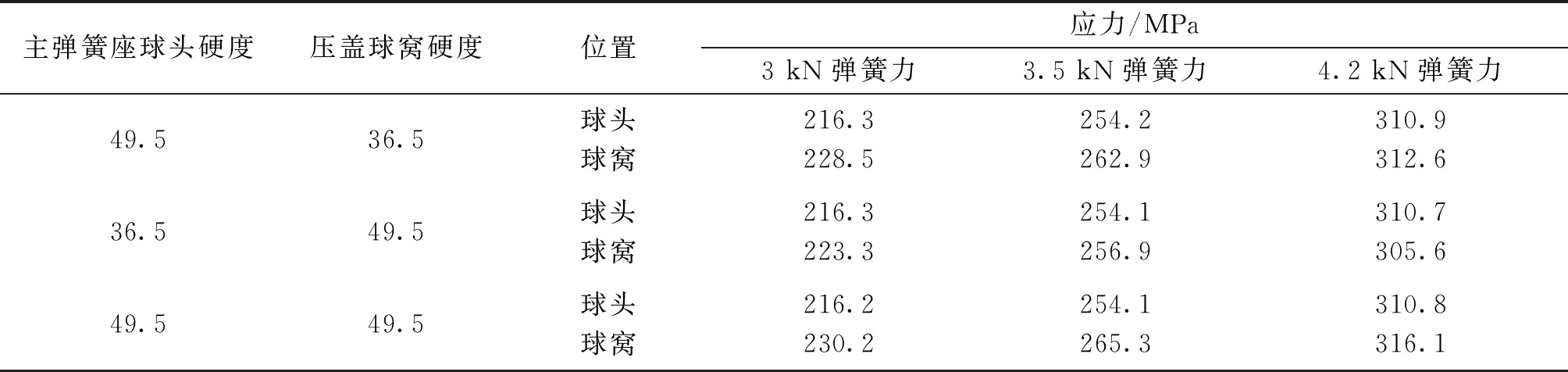

按现有球头和球窝的结构尺寸,将不同硬度2Cr13实测的力学性能修正到仿真模型中,分别计算弹簧力3 kN、3.5 kN、4.2 kN 3种工况下,接触点处的应力与应变。计算时,还考虑了球头旋转的摩擦力,球头与球窝的应力计算结果见表2。由应力计算结果可以看出,随着零件硬度提高,其接触应力增大;同一配对组合状态下,随着弹簧力的增大,球头和球窝的最大应力几乎没有变化,均略高于屈服强度,说明接触部位已发生局部结构变形和磨损。因此,在现有结构的基础上,通过材料热处理获得零件高硬度的方式不能解决磨损的问题,需通过结构改进降低接触应力。

表2 不同球头球窝组合应力计算结果

由表3所示应变计算结果可以看出,随着材料硬度提高,各零件的最大应变降低;随着弹簧力的增大,各零件的应变均呈现增大趋势,且球头的应变量相对更大,进一步说明球头强度不足是结构的薄弱环节。

表3 不同球头球窝组合应变计算结果

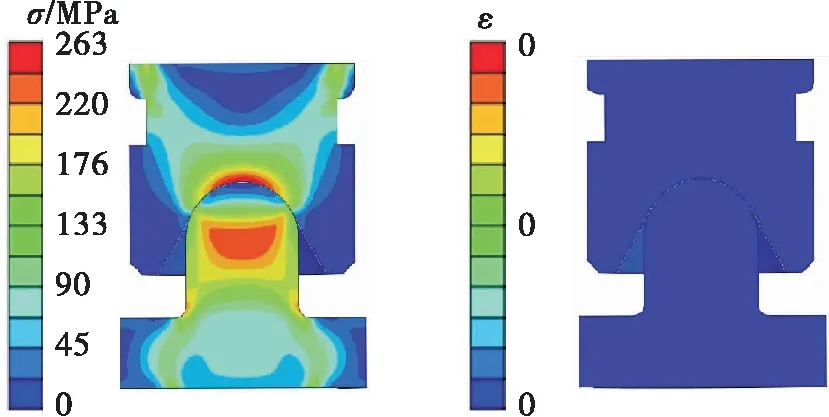

为降低球头的接触应力,将球头半径从2.0 mm增大至2.5 mm,仿真计算结果如表4、图7所示,在最大工况下,球头和球窝接触处的最大应力均未超过320 MPa,且远小于材料的屈服强度,接触部分均未发生塑性变形,说明球头应力超大的问题得到解决。

表4 改进后不同球头球窝组合应力计算结果

图7 改进后接触部位应力及应变计算结果

3 金属材料配对副磨损研究

磨损除了与接触应力大小密切相关外,还与材料的性质有关。材料的晶体结构决定材料的性质,常见的晶体结构包括面心立方晶体、密排六方晶体和体心立方晶体。其中面心立方结构是层状的,晶胞每个面上的原子多,晶胞之间相互滑移的位移短,造成了晶胞之间容易滑移错位,宏观上表现为质软,容易变形,即容易被磨损、黏着。而密排六方金属滑移系少,滑移过程中可能采取的空间位向少,故塑性差。体心立方金属滑移系较多,故比密排六方金属塑性好,但其滑移面原子密排程度不如面心立方,滑移方向的数量少于面心立方,故体心立方金属不如面心立方金属塑性好。因此,金属材料配对副应优先采用密排六方晶体或体心立方晶体材料,避免采用面心立方晶体材料,特别要避免采用奥氏体钢,此外还要避免使用同种金属配对副。常用材料中钛合金是以钛为基础加入其他元素组成的合金,钛有两种同质异晶体,882 ℃以下为密排六方结构α钛,882 ℃以上为体心立方的β钛。所以,采用钛合金作为摩擦配对材料具有一定优势。

4 故障定位及机理分析

减压阀球头与球窝属于点接触,在较大弹簧力和旋转摩擦力的作用下,局部接触点的应力较高,并超过了材料的屈服极限。由于球窝相对较软,接触部位产生塑性变形,在高应力作用下伴随着球头的旋转,接触区域表面温度急剧升高,导致接触处材料熔化并形成黏结点,进而发生焊合。焊合点的强度高于材料的抗剪强度,其原因是材料晶粒滑移面上的碎晶块和附加晶格的强烈扭曲,增大了滑移阻力,使其继续滑移难于进行,在后续摩擦副的反复旋转摩擦过程中,摩擦系数增大,引起球头与球窝金属基体的撕裂,在两者接触表面出现擦伤和划伤,从而形成黏附磨损。该磨损过程发生得非常突然,往往一连串动作就发生在短短几秒钟内。由于主弹簧座硬度较高,材料相对较脆,焊合点垫在球头与球窝之间,进一步阻碍了主弹簧座球头的旋转运动,球头出现崩碎、颗粒。减压阀球头的磨损现象,前期为黏附磨损,后期主要为磨料磨损。

5 结构改进及试验验证

从减小接触应力和避免黏附磨损的改进思路出发,根据目前型号常用的球头与球窝组合和仿真计算结果,将球头半径增大至2.5 mm,并策划了4种不同材料的组合方案,每种方案各3套配对零件,分别装配到减压阀上进行磨损对比试验,每种状态每套配对零件磨损10次,将减压阀弹簧外套由自由状态拧至额定点附近,再退至自由状态为1次磨损试验,最终通过磨损的程度确定优选组合。

改进方案磨损试验对比如表5所示,结果表明同种类型的材料配对时,磨损比较严重,与材料的力学性能无关。J1、J2为同种类型材料组合,磨损严重。J3、J4为异种材料组合,磨损较轻或几乎看不出磨损,说明相同的应力下异种材料具有较好的耐磨性。通过J2与J3磨损照片对比发现,钛合金TC4 比不锈钢1Cr11Ni2W2MoV的强度低很多,但后者磨损很严重,进一步说明磨损与材料的晶体结构密切相关,与材料硬度无直接关系。通过J3与J4磨损照片对比发现,J3状态球头无磨损痕迹。因此,最终减压阀采用J3的改进方案。

表5 减压阀球窝/球头磨损对比

改进后的减压阀经过了力学环境试验(振动试验、冲击试验,加速度试验)、典型试验及整机试车考核,减压阀各项性能满足系统设计要求,分解检查主弹簧座球头、压盖球窝无磨损现象,磨损问题得到彻底解决。目前改进措施已成功应用到多个型号的减压阀中,并经过飞行考核。

6 结束语

利用仿真和试验相结合的方法,分析了减压阀主弹簧座球头磨损的故障机理,并提出结构改进措施,通过磨损对比试验验证,确定了减压阀的最终改进方案。经过减压阀多个批次试验考核,球头磨损的问题得到彻底解决,验证了改进措施的有效性。研究结果表明,在接触应力未超出材料屈服强度的前提下,磨损与材料的晶体结构密切相关,常用金属材料钛合金作为摩擦副材料具有一定的优势,为高应力摩擦副材料的选用提供参考。