含砷黄金尾矿充填体中砷的固化行为研究

2022-08-11孙勇

孙 勇

(1.辽宁省辽勤集团有限公司,辽宁沈阳 110819; 2.东北大学,辽宁沈阳 110167)

0 引言

随着国家环保政策的日趋严格、大力提倡建设和发展绿色矿山,在绿色矿山的建设过程中,尾砂的处置问题是重中之重。据中国国土资源经济研究院统计,截至2020年年底,我国尾砂堆存量约为231亿吨[1]。在矿石日益贫化、资源日益枯竭的今天,解决尾砂困扰的根本出路在于尾砂的二次开发利用。近年来,我国尾矿综合利用率低于30%[2-4],与发达国家已经达到60%的利用率相比还存在很大差距。鉴于目前矿山尾矿对环境造成的一系列危害,以及地下开采面临的诸多问题,充填采矿具有资源高效利用、清洁生产以及固废循环利用的特点,成为地下开采尤其是深部开采突破资源环境以及安全制约的最佳选择[5]。一方面充填采矿可以大规模地消纳尾矿,另一方面充填体可以有效控制低压,降低采矿作业风险[6-8]。然而充填采矿具有高成本的制约性问题,这也直接限制了其广泛应用。其中,充填胶凝材料(目前以普通硅酸盐水泥为主)占据了整个充填成本的60%-70%[9],因此,降低充填成本的关键在于研发新型的低成本充填胶凝材料。

含砷矿石是一种常见的复杂难选矿石,例如砷黄铁矿(FeAsS)、硫砷铜矿(Cu3AsS4)、砷黝铜矿(Cu12As4S13)等。其中,砷黄铁矿是最常见的含砷矿石,其含砷量可以达到45%,并且通常与金伴生,据统计有5%的金矿资源砷金比达2000∶1,我国已探明的含砷黄金储量约为1000吨[10]。另外,据统计全球有15%的铜资源与砷伴生,近年来,国内产铜约350万吨,由此产生的砷约3万吨[11]。此外,砷也极易与铅、锌、镍、锡、钴等有色金属伴生,在我国约有83%的砷以伴生形式存在[12]。近年来,随着冶金和化工等行业的发展以及贫矿的开发,造成含砷矿产资源被大量开发,进而造成尾矿中含有大量的砷。世界卫生组织(WHO)和美国环境保护署(USEPA) 将砷定为一种“已知的人类致癌物”,我国国家标准《生活饮用水卫生标准》(GB 5749-2006) 也将饮水中砷的控制标准定为0.01 mg/L,而含砷尾矿As的毒性浸出量可达200 mg/L[13]。由于我国经济的粗放型发展模式,随着冶金和化工行业的发展,历史遗留含砷尾矿治理问题仍未得到有效解决,亟须采取行之有效的技术处理使之达到稳定化、无害化和资源化,其安全处理与处置已成为建设我国生态文明亟待解决的主要环境问题[14-15]。

鉴于以上两方面问题,本实验利用矿渣等固废为原料制备充填胶凝材料,以降低充填成本,并探索原料组分对胶凝材料性能的影响;另一方面,研究所制备的胶凝材料用于胶结含砷黄金尾砂时砷的固化行为。

1 实验原料

该固废基胶凝材料主要以矿渣为原料,加以脱硫石膏、电石渣、硫酸钠为添加剂制成。各个组分的组成、性质直接关系到胶凝材料的质量,从而直接影响充填体的性能。

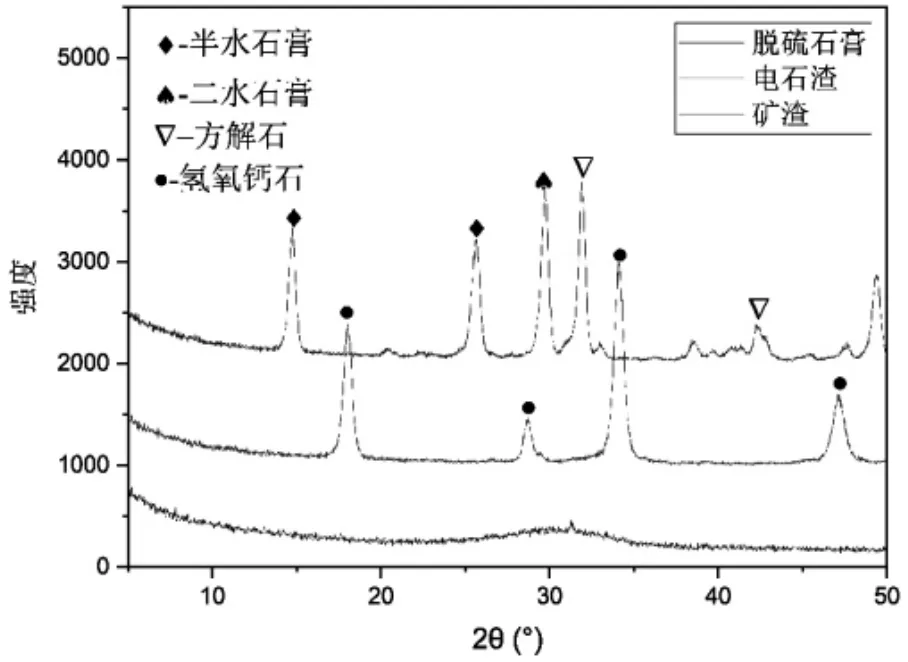

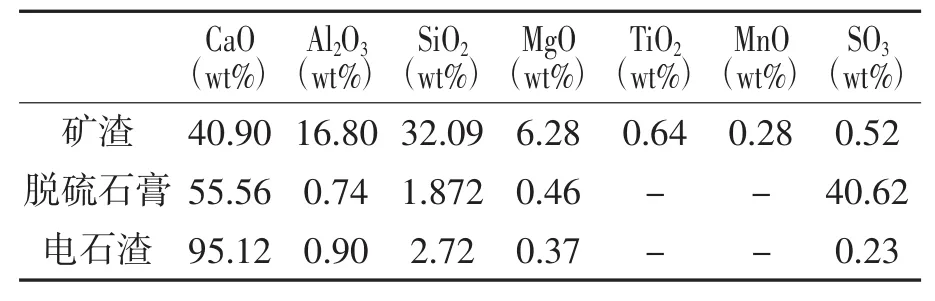

矿渣。本实验选用的是来自山东某矿的矿渣,利用X射线荧光光谱(XRF) 分析其化学成分,结果如表1。根据《GB/T 203-2008用于水泥中的粒化高炉矿渣》计算可知,该矿渣的质量系数K0=1.94,活性系数Ma=0.52,碱性系数M0=1.99,因此该矿渣为碱性高活性优质矿渣。此外,从XRD结果来看(图1),矿渣主要以无定形的玻璃相为主。

脱硫石膏。本实验所用的脱硫石膏和天然石膏一样,是一种灰白色或者土色的粉末。但脱硫石膏因其生产的工艺过程又叫排烟脱硫石膏或FGD石膏[6],主要矿物组成为半水石膏和二水石膏(如图1)。

图1 原料物相组成

电石渣。本实验所用的电石渣是利用电石与水反应制得工业乙炔气体之后剩余的残渣,电石渣的主要组成成分如表1。从上表中可以看出该电石渣主要成分是CaO,含量可以达到95%,微溶于水,生成熟石灰。同时还含有少量的SiO2、Al2O3。但是电石渣颗粒细微,具有很强的保水性,是代替石灰石制作水泥等建筑材料的优质原材料。同时,电石渣碱性较强,渣液pH值一般在12以上。

表1 原料的化学组分

硫酸钠。本实验所用的硫酸钠是硫酸根与钠离子化合生成的盐,化学式为Na2SO4,俗称芒硝。

2 矿渣基胶凝材料制备

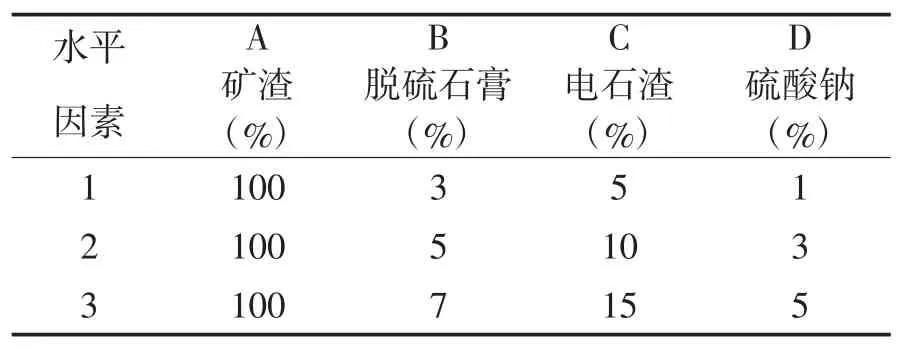

本实验制备的固废基胶凝材料主要是在室内完成,原料为上述的矿渣、脱硫石膏、电石渣、硫酸钠。根据本实验的具体情况,采用四因素三水平正交实验设计L9(34)来确定四种原料的最佳组合配比方案。其因素水平如表2。

表2 正交实验因素水平表

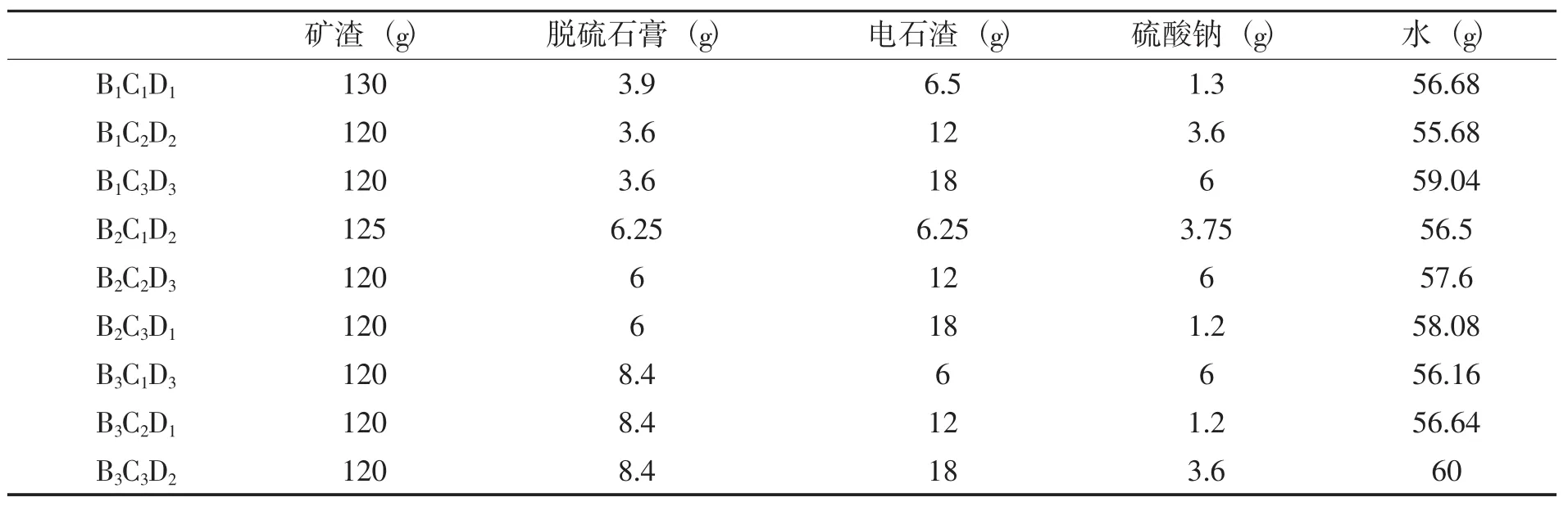

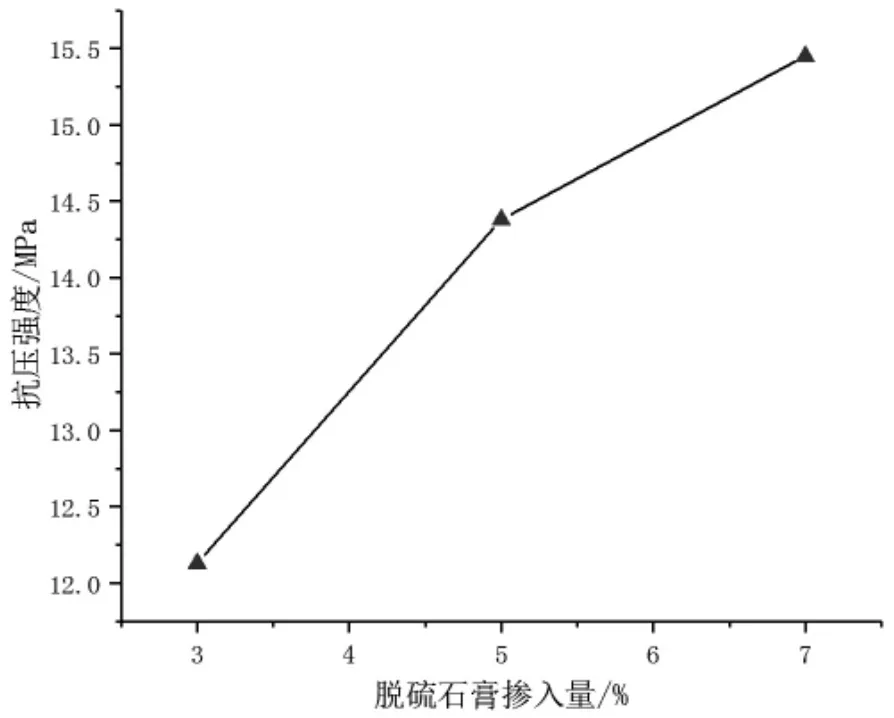

根据本实验的具体工况,且按照正交实验法具有均衡分散和整齐可比的设计特点,确定以下9组实验组合配比:B1C1D1、B1C2D2、B1C3D3、B2C1D2、B2C2D3、B2C3D1、B3C1D3、B3C2D1、B3C3D2。每组组合配比的具体设计配方如表3,水灰比为0.4。

表3 每组组合具体配方表

将制备好的固废基胶凝材料倒入5 cm×5 cm的模具中,放置于恒温养护箱中,在20±1℃,95%湿度条件下养护28天。

样品养护28天后,参照水泥的强度测试方法《水泥胶砂强度检验方法(GB/T 17671-1999)》对由不同组合配比制备的固废基胶凝材料进行检测[7]。其检测结果如表4所示。

表4 固废基胶凝材料检测结果表

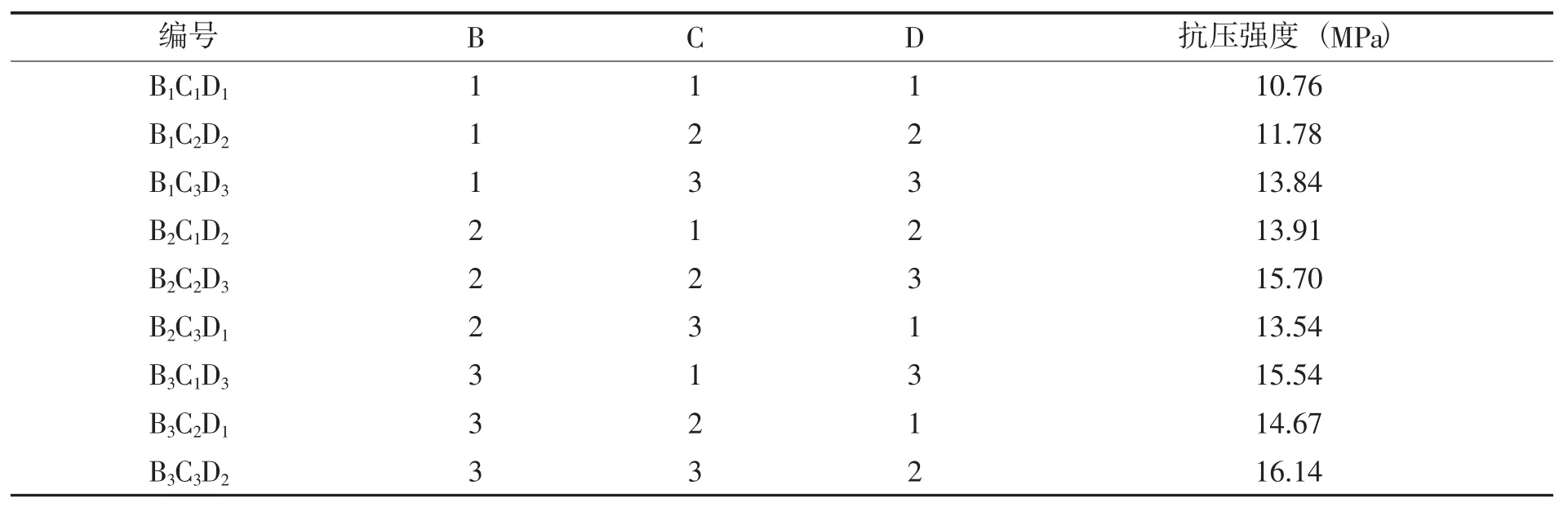

根据对不同配比制备的固废基胶凝材料的实验结果采用极差法进行分析,其分析结果如表5所示。

表5 正交实验极差法分析结果

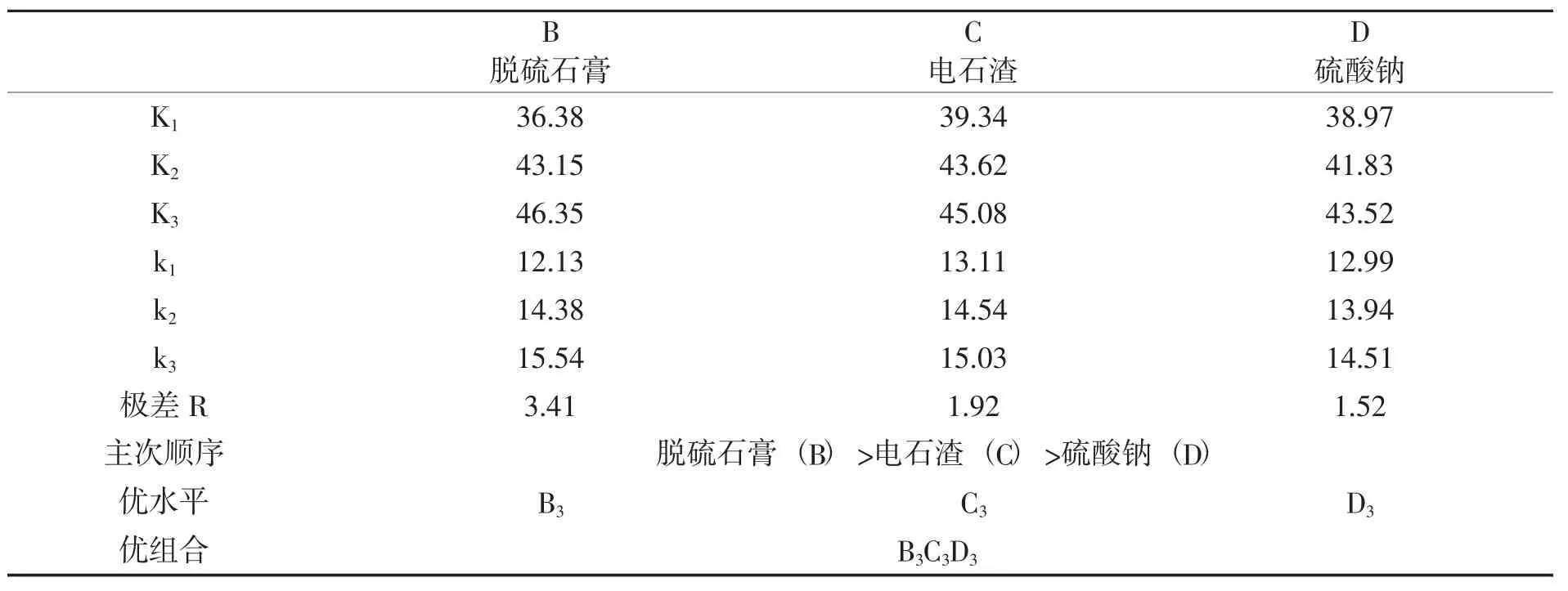

从分析结果可以得出该实验的最优组合配比为脱硫石膏∶电石渣∶硫酸钠=7∶15∶5。其中各因素中对固废基胶凝材料抗压强度影响最大的是脱硫石膏的掺量,硫酸钠对固废基胶凝材料抗压强度影响最小。同时如图2所示,可以发现随着脱硫石膏的掺入量的增加,固废基胶凝材料的抗压强度也在增加。因为脱硫石膏中含有大量的CaSO4,其浓度越高,与矿渣的反应速率就越快,可以快速生成大量致密的钙矾石,从而提高固废基胶凝材料的强度。

图2 脱硫石膏掺入量对抗压强度影响

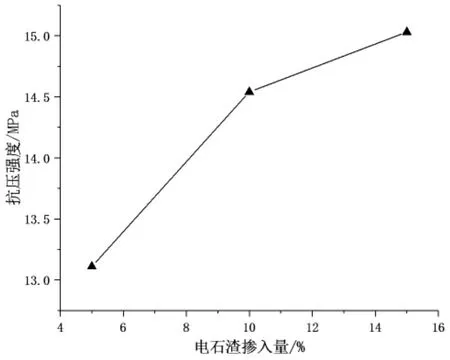

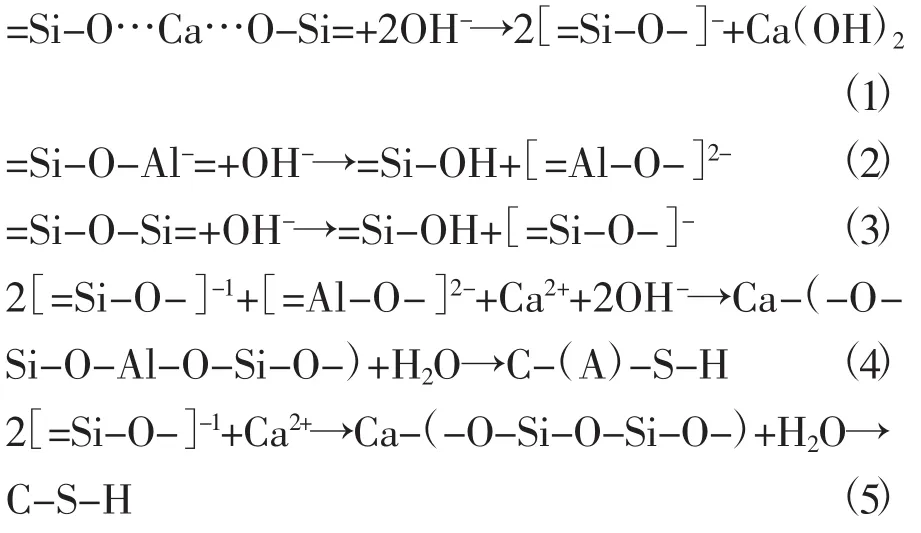

电石渣对胶凝材料抗压强度的影响如图3所示,由图3可知胶凝材料抗压强度随着电石渣的掺入量的增加而增大。电石渣的主要成分为氢氧钙石(如图1),在本试验研究的胶凝材料反应过程中,起到碱激发剂的作用。在碱的激发作用下,矿渣表面开始溶解,溶出的Si和Al参与聚合反应生成反应产物如C-(A)-S-H,如式(1)-(5)所示[16]。从反应机制来看,矿渣的溶解需要一定的碱性环境,并且聚合反应的进行也需要在碱性环境下进行,电石渣用量的增加为反应体系提供了更多了OH-,有助于促进矿渣的溶解以及聚合反应的进行,进而生成更多的反应产物,从而增加样品的抗压强度。

图3 电石渣掺入量对抗压强度影响

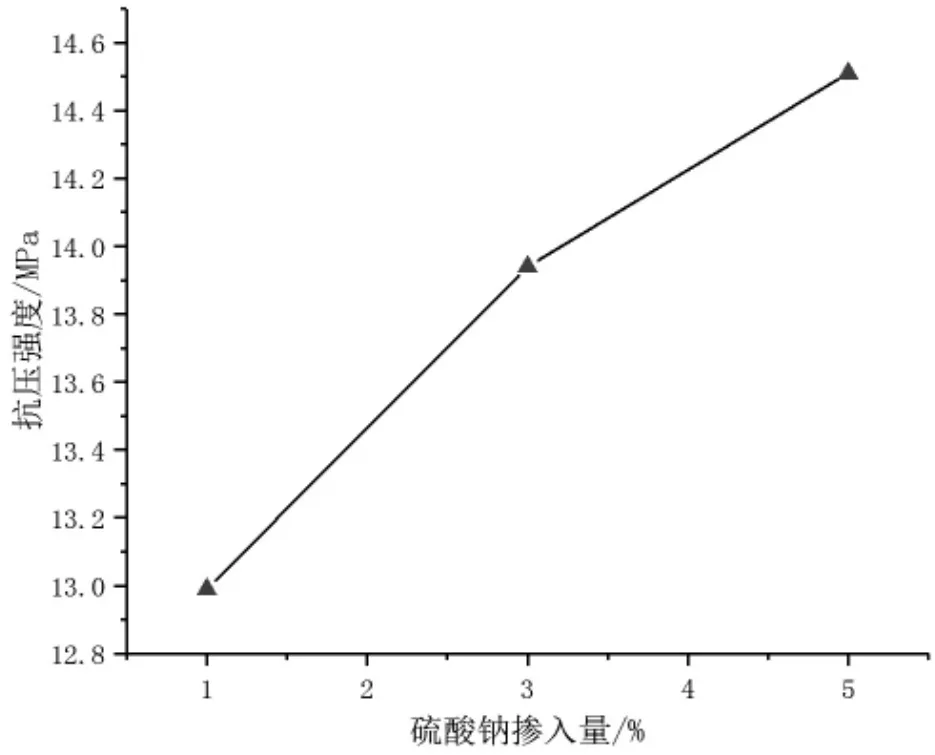

硫酸钠对固废基胶凝材料强度的影响如图4所示,随着硫酸钠掺入量的增多,该固废基胶凝材料的抗压强度也随之增大。这是由于矿渣在硫酸钠中的阳离子(Na+)作用下矿渣表面的玻璃体遇水形成的薄膜发生分解。同时,硫酸钠中的SO42-与体系中游离的Ca2+发生反应迅速生成CaSO4,这样生成的CaSO4就可以与矿渣中的物质发生水化反应生成致密而坚硬的钙矾石,从而提高了该胶凝材料的强度。

图4 硫酸钠掺入量对抗压强度影响

通过研究发现:脱硫石膏、电石渣、硫酸钠对固废基胶凝材料的性能都有着较大的影响。利用四因素三水平正交实验设计L9(34)来确定固废基胶凝材料中脱硫石膏、电石渣、硫酸钠的最佳配比为脱硫石膏∶电石渣∶硫酸钠=7∶15 ∶5。

3 含砷黄金尾矿充填体砷的固化行为

目前,尾矿的固化处理是处理含重金属污染固体废物的最有效手段之一,是将重金属稳定在固体中的一种重要方法。国家生态环境部颁布的《砷污染防治技术政策》和美国环境保护署发布的《Arsenic Treatment Technologies for Soil,Waste,and Water》均推荐使用固化技术处理含砷固体废物。所以上述新制备的固废基胶凝材料来胶结黄金尾矿制备充填体试块,并研究重金属砷在充填体中的浸出行为,给矿山的采空区充填和绿色生产提供一定的理论支持和可行的思路。

3.1 尾矿固结试验

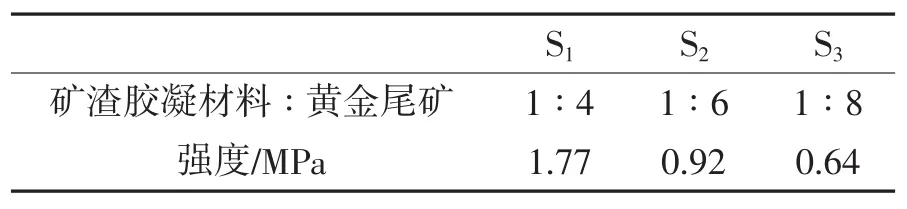

将新制备的固废基胶凝材料与黄金尾矿按照不同的质量配比进行混合,按照确定的水灰比1∶6进行加水搅拌制浆,然后将制备好的浆体倒入5 cm×5 cm的模具中,放置于培养箱中恒温(养护温度为20℃,湿度≥95%) 养护7天。固废基胶凝材料与黄金尾矿配比以及养护7天的充填体试块单轴抗压强度试验结果如表6所示。

表6 矿渣胶凝材料与黄金尾矿质量配比及其对应充填体试块抗压强度

目前,国外大部分充填体采用7天强度大于0.2MPa为标准[8],根据表6所示,灰砂比1∶4、1∶6、1∶8的黄金尾矿充填体均达到强度要求。同时发现灰砂比为1∶4的充填体试块强度最大,随着尾矿砂掺入比的增大,充填体试块的强度出现明显的减小。这是由于尾矿砂的主要成分为SiO2,当尾矿砂掺入比增大时,实际是SiO2的比例越来越大,然而固废基胶凝材料掺入量的比例下降,导致固废基胶凝材料对尾矿砂的黏结效果变差,此时充填体试块的强度就会下降,所以灰砂比越大的充填体试块其强度也就越差。

3.2 不同灰砂比对充填体试块砷浸出行为的影响

将灰砂比为1∶4、1∶6、1∶8的三个试块分别放入三个试样瓶中,分别加入100 mL配置好的pH值为7的浸取液充分混合进行浸出实验。密封口后放置于水浴恒温(20℃)振荡装置上,调节频率为200 r/min,在室温下持续振荡16 h。振荡结束后取出试样瓶,静置后用滤纸过滤得到浸出液,测定并记录浸出液中砷的浓度。

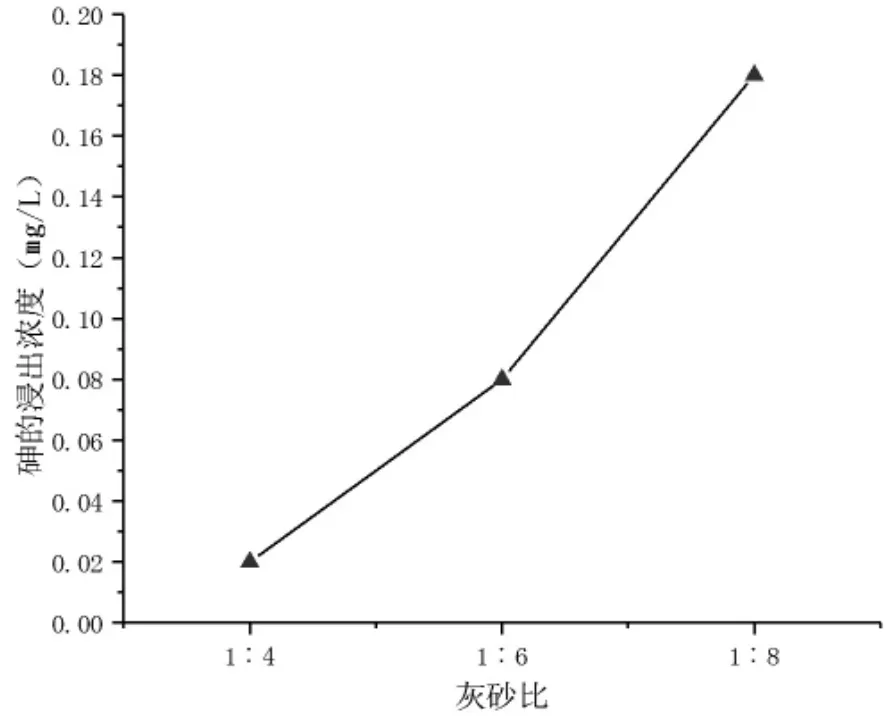

不同灰砂比下充填体试块砷的浸出浓度如图5所示,从图中可以看出砷的浸出浓度受到灰砂比的影响比较明显,随着灰砂比的增大,砷的浸出浓度在逐渐升高。但与未加入固废基胶凝材料的黄金尾矿砷的浸出浓度相比,此时砷的浸出浓度出现了大幅度地下降,说明固废基胶凝材料对黄金尾矿中砷的固化起到了很好的效果。这是由于固废基胶凝材料固砷过程中水化反应生成的Ca2+与游离的AsO33-结合生成钙砷化合物,从而达到固砷的目的,使得砷的浸出浓度出现明显降低。但随着灰砂比的逐渐增大,导致整个固废基胶凝固砷体系中的AsO33-大量增加,而整个体系中的Ca2+的数量不足以和全部的AsO33-进行反应,从而使部分AsO33-无法得到固化,使得浸出液砷浓度增加。

图5 不同灰砂比下充填体试块砷的浸出浓度

3.3 不同pH对充填体试块砷浸出行为的影响

在矿山的实际生产中,充填体往往会受到酸雨、地下水等的侵蚀,不同pH值的环境会对砷的浸出产生巨大的影响,所以本小节探究充填体试块在不同pH值的浸取液中重金属砷的浸出行为。

首先使用HNO3和NaOH溶液分别配制pH值为1、3、5、7、9、11、13的浸取液,然后充填体试块分别放置于试样管中,然后再分别加入40 mL配制好的浸取液充分混合进行浸出试验。密封口后放置于水浴恒温(20℃) 振荡装置上,调节频率为200 r/min,在室温下振荡16个小时,静置后用滤纸过滤得到浸出液,测定并记录浸出液中砷的浓度。

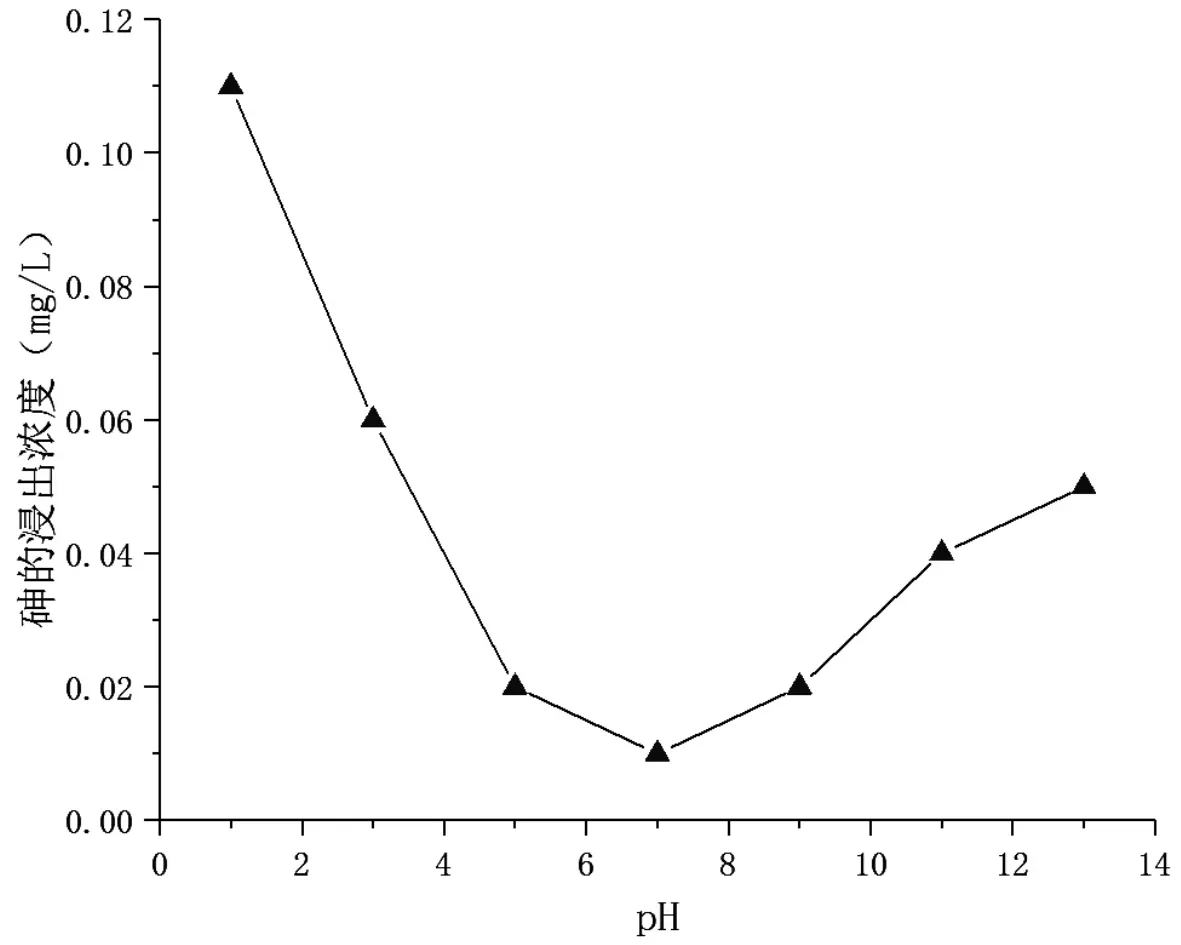

不同pH值的浸取液中砷的浸出浓度如图6所示,从图中可以看出当浸取液pH为7的时候含砷黄金尾矿中砷的浸出浓度达到最低,接近0.01 mg/L,但是在酸性阶段,随着浸出液pH的下降,砷的浸出浓度逐渐升高,当pH为1的时候,砷的浓度达到0.11 mg/L;在碱性阶段,随着pH值的增大,砷的浓度也逐渐升高,当pH为13时,砷的浓度达到0.5 mg/L。

图6 不同pH值的浸取液砷的浸出浓度

试验发现固废基胶凝材料对砷的固化作用主要包括两个部分:一是固废基胶凝材料固砷过程中水化反应生成的Ca2+与游离的AsO33-结合生成钙砷化合物,从而达到固砷的目的;二是金属氧化物、固废基胶凝材料水化反应生成钙矾石等物质表面对砷的吸附作用。在富氧条件下,一部分As3+会被氧化为As5+,从而与固砷体系中的Ca2+、Fe3+结合生成一系列砷酸钙、砷酸铁物质,也可以实现固砷的目的。钙砷化合物虽然在pH为7的水中溶解度低,但是溶于酸。所以当溶液pH值下降时,生成的一系列钙砷化合物就会发生溶解,此时砷的浸出浓度就会逐渐增大,但是充填体试块整体为碱性,随着浸出时间的增加,固化体系中的OH-就会释放到溶液中,从而中和了溶液中的H+,从而使溶液的pH值上升,降低了砷的浸出效率。同时在浸出反应的早期,溶液呈现较强的酸性,这时吸附AsO33-的金属氧化物就会与酸反应,发生溶解,这时被吸附的AsO33-就会释放到溶液中,从而使砷的浸出浓度升高。同理,当浸取液pH值升高时,也会导致Al等金属氧化物发生溶解,从而使被吸附的AsO33-释放到溶液中;同时,由于溶液的pH值升高,溶液中的电负性逐渐增强,这时的阴离子效应,使得As3+、As5+的溶解度增加,从而使得浸出砷的浓度升高。

3.4 充填体浸出液中砷潜在环境风险评估

为了掌握含砷黄金尾矿充填体浸出液中砷对环境的潜在风险系数,确定固废基胶凝材料对砷的固化效果。本文参照中华人民共和国《生活饮用水卫生标准(GB 5749-2006)》中砷的浓度标准来进行含砷黄金尾矿充填体浸出液中砷的潜在环境风险评估,依据标准并参照潜在环境风险系数计算公式(6) 进行定量评价,式(6) 中C为含砷黄金尾矿浸出液中砷的浓度,CS为国家标准设定浓度。

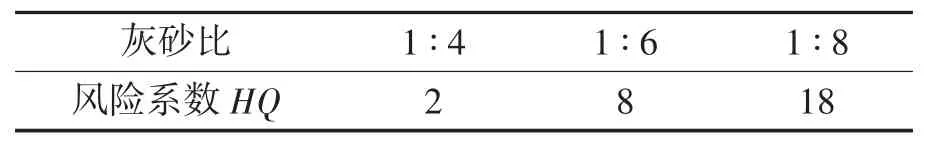

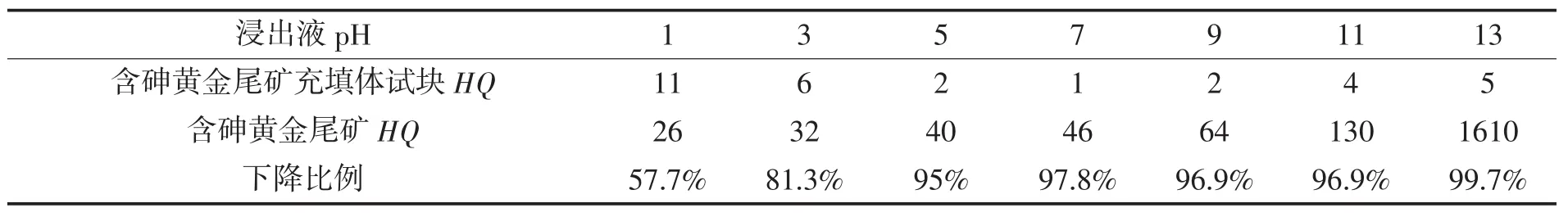

根据潜在环境风险系数计算公式计算得出不同灰砂比的浸出液和不同pH的浸出液中砷的潜在环境风险系数分别如表7和表8所示。

表7 不同灰砂比浸出液中砷潜在环境风险系数

表8 不同pH浸出液中砷潜在环境风险系数

根据上述表7和表8可以发现加入固废基胶凝材料后砷的浓度虽然还是超过标准,但是相比较于含砷黄金尾矿的直接浸出,砷的潜在环境风险均出现了明显的下降。特别是当pH值为7的浸出液中风险系数降为1,刚好达到国家标准。降幅最大的是pH值为13的时候,含砷黄金尾矿充填体试块中砷的潜在环境风险下降了99.7%。但是pH的变化依然会导致砷的潜在环境风险升高,特别是酸性条件下砷的潜在环境风险更大,说明使用该固废基胶凝材料固化的砷在pH变化的时候依然存在着不足。通过上述研究发现:含砷黄金尾矿充填体试块中砷的浸出浓度会受到灰砂比、pH的影响,但相较于含砷黄金尾矿中砷的浸出浓度已经出现了大幅度下降,固废基胶凝材料对黄金尾矿中的砷具有较好的固化效果,明显降低含砷黄金尾矿中砷的迁移能力。

4 结论

目前,我国含砷黄金尾矿的堆存数量依然巨大,面临的环境问题越来越严峻,本文从含砷黄金尾矿中重金属砷的污染出发,通过重金属浸出试验研究砷的浸出行为以及对环境的影响,得到了以下几点结论:

脱硫石膏、电石渣、硫酸钠主要通过碱激发对矿渣胶凝材料的强度产生影响。在本实验条件下三种原材料的最佳配比为脱硫石膏∶电石渣∶硫酸钠=7∶15∶5。矿渣中硫酸钠掺入量越大,生成的钙矾石坚硬度越高,从而提高胶凝材料的强度。

该固废基胶凝材料对含砷黄金尾矿中的砷有着明显的固化效果,主要通过固废基胶凝材料中的Ca2+与砷结合生成钙砷化合物以及固化体系表面的金属氧化物和钙矾石等物质的吸附作用进行固砷,从而抑制了重金属砷的释放和迁移。所以固废基胶凝材料在固化体系中的比例越大,固化效果越好。

根据含砷黄金尾矿充填体中砷的潜在环境风险评估可以发现当地下采空区周围环境pH值在中性附近时,这时含砷黄金尾矿充填体的砷浸出浓度满足中华人民共和国《生活饮用水卫生标准(GB 5749-2006)》中砷的浓度标准。