地质雷达在公路隧道交工检测中的应用

2022-08-11汪洋

汪洋

(招商局重庆公路工程检测中心有限公司,重庆 400067)

1 引言

公路隧道交工验收的目的是评价隧道工程质量是否符合技术标准及设计要求,是否可以移交下一阶段施工或是否满足通车要求。交工检测结果直接反映了工程的质量。《公路工程竣(交)工验收办法实施细则》(交公路〔2010〕65 号,以下简称《实施细则》)要求隧道工程衬砌厚度合格率小于90%或有小于1/2 设计厚度的部位、空洞累计长度超过隧道长度的3%或单个空洞面积大于3 m2的情况需进行整改,且整改合格之后不能评优良。因此,在公路隧道交工检测中如何准确测定衬砌厚度、判断衬砌背后有无空洞尤为关键。地质雷达无损检测技术作为隧道工程质量检测最常用的一种手段,广泛应用于衬砌厚度及密实性、衬砌背后空洞、衬砌钢筋等的检测,具有快速、高效、准确的特点。

2 检测方法

2.1 仪器选择

地质雷达主机选择:公路隧道交工检测要求地质雷达主机具有高分辨率、高精度且便捷。目前,可供选择的地质雷达主机中,国外的有美国SIR 型、意大利RIS 型、加拿大EKKO型、瑞典RAMAC 型等,国产的有LTD 型、GER 型等[1],基本能满足现场工作的需求。

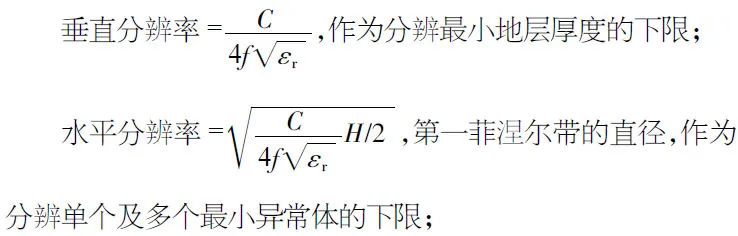

地质雷达天线选择:天线中心频率决定了地质雷达的分辨率,而分辨率分为垂直分辨率和水平分辨率。一般情况下,按以下公式计算垂直分辨率和水平分辨率[2]:

式中,C为电磁波在大气中的传播速度,为3×108m/s;εr为相对介电常数,无量纲,取决于衬砌及围岩的介电常数;f为天线中心频率,Hz;H为异常体埋藏深度(厚度),m。

公路隧道交工检测主要针对隧道二次衬砌部分,对于常见的两车道、三车道隧道,二次衬砌厚度在0.3~0.6 m[3],根据天线中心频率与探测深度、分辨率的对应关系,一般选择400~900 MHz 中心频率天线[4]。

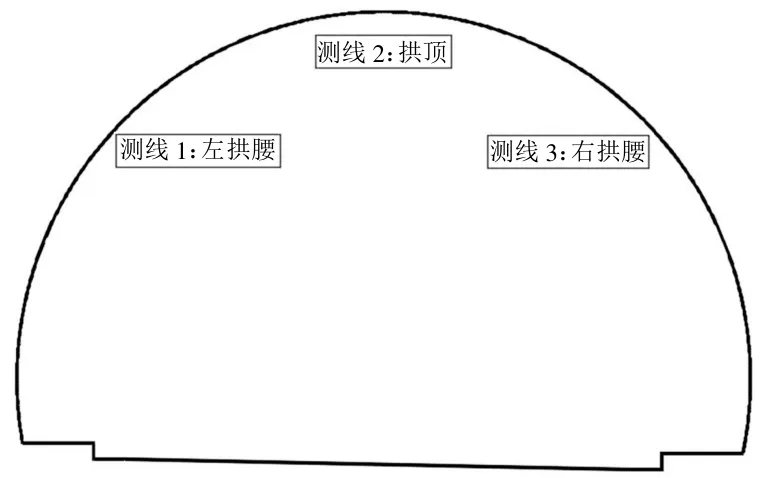

2.2 测线布置

根据《实施细则》中对隧道的要求,一般沿隧道纵向在拱顶、左右拱腰布置3 条连续测线进行检测,如图1 所示。现场检测时,将地质雷达主机放置于工作车上,操作人员随车操作,同时将工作人员置于高空作业车上,工作人员须将地质雷达天线密贴于衬砌混凝土表面,工作车和高空作业车同步以5.0~10.0 km/h 的速度连续匀速行驶,沿隧道纵向逐条进行连续检测,获得原始图像资料并进行解释分析。

图1 地质雷达测线布置

2.3 混凝土相对介电常数标定

一般在隧道洞门处或检测过的测线部位钻孔,通过钢卷尺量取衬砌厚度值,再使用地质雷达在量取厚度值部位进行扫描,读取雷达波传播至衬砌底界面的往返旅行时间,根据式(1)计算该处混凝土相对介电常数值;在不同位置重复3 次上述步骤,取3 次结果计算混凝土相对介电常数平均值,作为检测隧道混凝土相对介电常数代表值。对于常见的强度等级为C25~C35 的二次衬砌混凝土,相对介电常数取值为7.5[5]。

式中,h为衬砌厚度,m;t为雷达波传播至衬砌底界面的往返旅行时间,s。

3 常见病害缺陷分析

采用地质雷达无损检测技术开展公路隧道交工检测,常见的病害缺陷有二次衬砌厚度不足、二次衬砌后脱空、二次衬砌不密实、防水板卷入二次衬砌等。

3.1 二次衬砌厚度不足

隧道欠挖或者钢支撑安装不规范,会造成二次衬砌厚度不足(二次衬砌厚度小于设计厚度),严重情况会造成二次衬砌厚度小于1/2 设计厚度,对隧道结构安全带来重大隐患。在地质雷达成果剖面图上,二次衬砌厚度界面表现为连续的同相轴形态容易被识别,通过与设计厚度进行比较,能快速发现二次衬砌厚度不足部位,如图2 所示。

图2 二次衬砌厚度不足

3.2 二次衬砌后脱空(空洞)

隧道拱顶二次衬砌施工时泵送混凝土压力不足、混凝土干缩或防水板预留松紧度不够等,会造成二次衬砌后脱空,脱空部位对应的二次衬砌还可能会出现厚度不足,同样对隧道结构安全带来重大隐患。在地质雷达成果剖面图上,二次衬砌后脱空表现为连续的同相轴强反射和多次波形态,同样能被快速识别,如图3 所示。

图3 二次衬砌后脱空

3.3 二次衬砌不密实

隧道二次衬砌施工时混凝土配合比选择不当、振捣不到位、模板排气孔不好等,会造成二次衬砌不密实。在地质雷达成果剖面图上,二次衬砌不密实表现为杂乱的强反射形态,也能被快速识别,如图4 所示。但相比二次衬砌厚度不足、二次衬砌后脱空,不密实对隧道结构安全的影响相对较小,因此,容易被遗漏。

图4 二次衬砌不密实

3.4 防水板卷入二次衬砌

隧道施工时防水板过于松弛、破损等,会造成防水板卷入二次衬砌。此类病害会引起衬砌起层、剥落等,对隧道结构安全带来重大隐患,同时也影响行车安全。在地质雷达成果剖面图上,防水板卷入二次衬砌段表现为二次衬砌内连续的斜向同相轴形态,其对应的二次衬砌底与初期支护间无明显的反射界面,与前后正常段形成明显的反差,如图5 所示。在实际工作中,由于工程技术人员经验不足常造成误判。

图5 防水板卷入二次衬砌

4 存在问题及改进措施

4.1 存在问题

地质雷达无损检测技术为公路隧道交工检测提供了极大的便利,但仍存在以下问题:

1)采用地质雷达检测时,为连续检测,《实施细则》中仅明确了衬砌厚度合格率的要求,未明确单点衬砌厚度如何取值。

2)《实施细则》中对单个空洞面积有明确的要求,但采用传统的测线布置无法估算空洞面积。

3)衬砌钢筋作为衬砌的重要组成部分,钢筋数量和环向间距的变化也影响隧道结构安全[6],但《实施细则》中未涉及相关内容。

4.2 改进措施

1)结合JTG F80—2017《公路工程质量检验评定标准第一册 土建工程》(以下简称《检验评定标准》)的要求,按每20 m 间距(地质雷达测线长度)统计衬砌厚度数据计算合格率,对于中短隧道考虑到数据样本过少,可按10 m 间距统计。同时单洞两车道以上的隧道,每增加一个车道,则在拱腰部位增加两条纵向测线,以保证数据采集的全面。

2)当地质雷达纵向连续检测发现有脱空(空洞)缺陷部位时,还应在缺陷部位采取加布环向测线的方式进行检测,测得缺陷纵向和环向长度之后再估算缺陷面积。

3)参照《检验评定标准》中对衬砌钢筋的要求,把地质雷达测得的钢筋数量和环向间距数据,作为隧道交工检测关键指标进行评价。

5 结语

以上改进措施作为《实施细则》的有效补充,能更好地发挥地质雷达在公路隧道交工检测中的应用,保障隧道交工检测评定指标客观、真实。同时通过高效、便捷的病害缺陷排查并治理,提升隧道质量,延长其使用寿命,为工程建设保驾护航。