土石方数码雷管松动爆破及对新浇混凝土基础的影响

2022-08-11严贤斌牛志卫程经济

陈 晨,严贤斌,牛志卫,程经济

(1. 河南理工大学 土木工程学院, 河南焦作 454003; 2. 洛阳市公安局治安支队, 河南洛阳 471003; 3. 焦作千业新材料有限公司, 河南焦作 454100)

我国大多数土石方工程,如场地平整、路基开挖和人防工程开挖等,伴随着场地爆破作业。随着爆破技术的广泛应用,爆破作业带来的振动问题称为爆破公害最重要的研究课题之一。李安民[1]通过现场振动监测数据发现,爆破振动持续时间与测点距爆心距离无关或关系不大,与爆破参数及测点处的地质条件有关,且爆破参数的影响最明显。相志斌等[2]通过试验发现,采用电子雷管逐孔松动爆破方法,显著降低了爆破振动。王鑫尧[3]采用浅孔逐孔台阶微差松动爆破技术方案,实测数据分析得出,爆破振速在安全允许范围内,最大单孔药量增减幅度小于0.4 kg时,爆破对质点峰值振速的影响较小。吕淑然等[4]采用数码电子雷管与某高精度导爆管雷管进行系列对比爆破试验研究,优化得到数码电子雷管最佳延时间隔,使采场爆破效果得到改善,爆破振动明显降低。许广山[5]研究发现,土石方控制爆破中,建筑物爆破振动速度远大于地面振动速度。杨育[6]采用数值模拟对比分析得出:在浅孔台阶爆破中,爆破降振效果最佳的孔间延时为5 ms;在深孔台阶爆破中,爆破降振最佳的孔间延时为7~10 ms,实际施工中数码雷管减振的最佳孔间延时为5~10 ms。汪海波等[7]通过现场爆破振动监测,得出深孔松动爆破振动的持续时间约为150 ms,振动速度3方向分量中径向分量最大;主振频率为40~60 Hz,能量主要集中在30~65 Hz的频带范围内,高于一般结构的自振频率。付天光等[8]采用逐孔起爆微差爆破技术,分析了合理微差时间的选择过程及爆破网路安全性问题,并进行了工程实践。魏格平等[9]探索了复杂环境下大规模深孔台阶爆破振动的传播规律,采取逐孔起爆及孔内分段爆破技术严格控制单段最大起爆药量,利用开挖减振沟、预裂缝及调整爆破起爆方向等措施达到综合减振的效果。李金铸等[10]采用浅孔台阶爆破、二次爆及桩孔爆破相结合的措施进行了城市复杂环境下场地平整爆破设计,通过现场监测得到了该场地的爆破地震波衰减规律。傅洪贤等[11]在隧道内进行电子雷管降振试验和电子雷管与非电自雷管联合降振试验,对隧道电子雷管爆破降振机制进行了研究,提出了隧道电子雷管单孔连续起爆降振技术和电子雷管与非电子雷管联合降振技术,取得了提高进尺和降低振速的双重效果。田振农等[12]根据电子雷管起爆延时精度高的特点,借鉴干扰减震的思想,提出并讨论了错相减震机理,应用于城市隧道爆破工程中,达到了理想的减震效果。Lee等[13]为控制隧道爆破施工中的振动和噪声,通过结合使用数码雷管和非电子雷管进行试验。结果表明,数码雷管和非电雷管的结合使用不仅可降低成本,控制爆破振动和降低噪音,且可最大程度地减少对围岩的过度破坏。Choi等[14]对数码雷管的地面爆破振动特性进行了研究,包括振速、延迟电荷及频率等。国外也有一些学者将数码雷管应用于隧道爆破振动控制中,显著提高了爆破效果[15-17]。

综上,学者们开展了数码雷管爆破技术及应用的研究,并对爆破振动响应进行分析,取得了一定的成果,有效指导了工程实践。其中,爆破振动影响的研究主要集中在地表及地表上建筑物的振动数据分析,针对新浇混凝土基础方面的振动影响研究较少。由于爆破振动对新浇筑混凝土基础影响问题的复杂性及现场破坏性试验方面的限制,需更多的现场实验来总结影响规律。本文以焦作市东部商砼产业园现场工程爆破为背景,开展土石方松动爆破设计,并结合监测数据探究爆破诱发新浇混凝土基础的振动响应特征。

1 工程背景

焦作市东部商砼产业园(一期)项目包括1条2 500 t·h-1精品砂石骨料生产线和3条8×105m3预拌商品混凝土生产线。根据规划设计方案,将对园区实施大型土石方爆破开挖作业。园区内设计有7个储料仓,如图1所示。

每个料仓需开挖上覆黏土及砂砾层至稳定基岩,并浇筑混凝土基础,其中,1~5号仓直径为26 m,6号仓直径为20 m,7号仓直径为16 m。东侧1~3号仓已开挖完毕,基坑开挖深度为11 m,边坡两侧采用锚网喷支护,边坡角度为60°,如图2所示。结合工程进度,此次爆破作业将对西侧4~7号仓基础进行爆破剥离,总开挖方量约12 890 m3。爆破时,1~2号仓已浇筑龄期仅4 d的C20素混凝土基础,深度为1~2 m,体积约为2 400 m3。为保证新浇筑混凝土基础的安全,减小爆破开挖对既有基础的影响,开展爆破设计与振动监测。

2 爆破方案设计

总体爆破方案设计为松动爆破,采用数码电子雷管毫秒延时逐孔控制爆破技术,通过控制最大单段药量以减少爆破振动。

2.1 爆破器材

炸药选择岩石膨化硝铵新型粉状工业炸药,应用特种表面复合活性剂,将硝酸铵和高热值油相材料混合,经膨化结晶工艺制得膨化硝铵再与木粉混合制得,具有威力高、无污染、不吸湿、不结块、密度小及爆炸后有毒气体生产量小等优点,符合GB 28286—2012《工业炸药通用技术条件》的要求。其中,水分≤0.30%,猛度≥12 mm,殉爆≥4 cm,爆速≥3 200 m·s-1。

选用湖北卫东控股集团有限公司生产的数码雷管,配备铱钵起爆系统,具有抗静电、抗杂散电流、抗射频及抗交直流电等优点,内置独立的身份证号和密码,配备专用的起爆设备,密码授权起爆,最小延时间隔为1 ms,保证了起爆系统的安全、可靠和高精度。

2.2 钻眼参数

2.2.1 钻孔直径d

考虑炮孔利用率,爆破施工效率,爆破经济性等因素,结合现有石方爆破的先进施工经验,钻孔直径d取90 mm,采用履带式潜孔钻机钻孔。

2.2.2 钻孔深度L及超深h

根据前期地质勘察资料,基础开挖深度至稳定基岩即可,因此设计4号仓临近基坑处两排孔深度为10 m,4~5号仓深度为8 m,6~7号仓深度为7 m。超深h取炮孔深度的5%~10%。为减少爆破对基岩的过度损伤,取h=0.5 m,可实现一次开挖到底的效果,减少频繁爆破扰动对新浇混凝土基础的影响。

2.2.3 孔距a与排距b

取炮孔密集系数m=1.2,即a=1.2b;经计算,b=2.55 m,a=3.06 m,孔距取3.0 m,排距取2.5 m。由于4号仓距离基坑较近,存在临空面,预留4 m保护层,即最小抵抗线为4 m。

2.3 装药参数

2.3.1 炸药单耗q

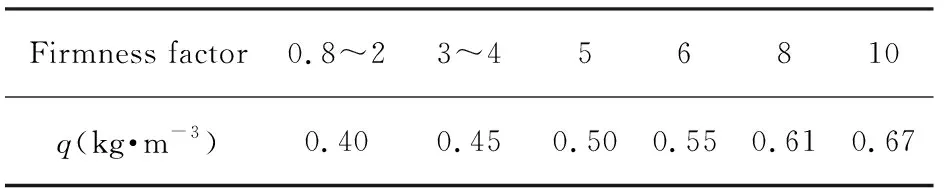

在深孔爆破中,炸药单耗q一般根据爆破块度尺寸要求、岩石的坚固性、炸药种类、自由面条件和施工技术等因素综合确定。设计时参照类似工程的实际单位炸药消耗量选取,通常参照表1选取。根据类似工程施工经验及施工要求,以岩石硝铵炸药为标准,本文中q取0.45 kg·m-3。

表1 炸药单耗选取参考表Tab.1 Reference parameters of explosive consumption

2.3.2 单孔装药量

装药密度为0.6~1.0 g·cm-3,直径90 mm的炮孔每米装药量为3.81~6.36 kg。由于4号仓距离基坑较近,第一排单孔装药量为25 kg,其余孔装药量均为30 kg。

2.3.3 装药结构

装药结构采用连续装药结构形式,采用单发数码电子雷管起爆方式,雷管装在药柱中部。确定合理的堵塞长度和保证堵塞质量,对改善爆破效果和提高炸药能量利用率具有重要作用;堵塞长度Lt=(20~30)d=1.8~2.7 m,考虑实际抵抗线,取Lt=2.5 m。深孔控制爆破堵塞采用钻孔碴回填,并用炮棍捣实。

2.4 爆破网路设计

在爆破网路设计时,要考虑自由面、装药量和起爆顺序等对爆破振动的影响。4、5、6号仓距离较近,且4号仓存在临空面,考虑从4号仓到6号仓的起爆顺序,布孔方式采用矩形布孔。由于7号仓与6号仓的位置关系,不便利用自由面,且距离混凝土基础较远,引起的振动相对较小,采用环形布孔方式。本次爆破以减震和控制飞石等为主要目的,采用逐孔松动爆破,起爆网路及炮孔布置如图1所示。4号仓-7号仓设计共189个孔,分86段,总延时为1 700 ms,段间间隔为20 ms。设计单段最大药量为120 kg,总药量为6 086 kg。

3 爆破振动监测与分析

3.1 振动监测

测振仪器采用成都中科测控TC-4850爆破测振仪,配备高度智能化自带嵌入式计算机模块;采样后能立即预览最大值、频率及波形等参数。配备3维一体速度传感器,并配套3矢量合成分析软件[18]。在新浇混凝土基础表面,由近到远等间距7 m布置6个测点,如图1所示。各测点传感器x向指向为起测点与爆源的径向,y向为测点与爆点切线方向,z向为竖直方向。

起爆后,根据数码电子雷管延时的设定,爆破由4号仓爆区依次向7号爆区传爆。爆破过程中,现场无飞石,爆破冲击力使各爆区地表上层土体出现少部分拱起,如图3所示。爆破后基坑边坡稳定性良好,4号仓临空面边坡仅出现了少量浮土滑落,爆破达到了预期的松动效果。现场土石方开挖后,未出现遗留根底的情况,实现了一次爆破成型,一方面加快了工程进度,另一方面避免了后期频繁爆破扰动对新浇混凝土基础的影响。

3.2 结果分析

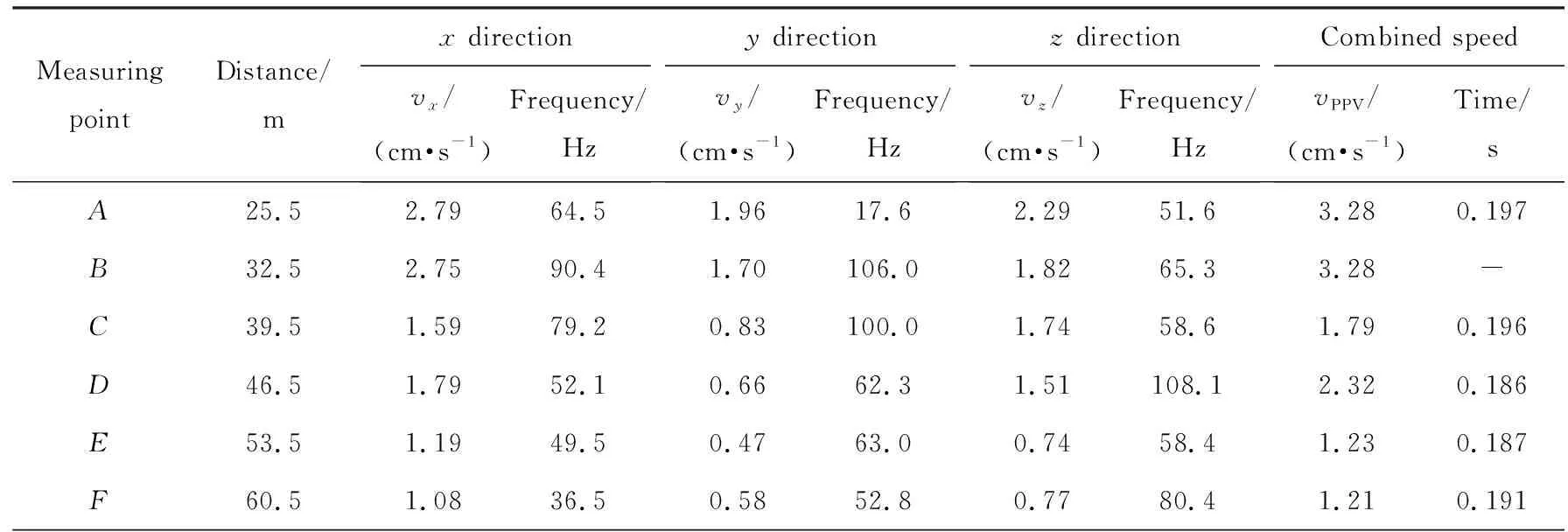

图4为距离爆区最近的A点实测3向振速时程波形曲线。6个测点测得的3向振速峰值速度vx、vy、vz及矢量合速度的峰值速度vPPV、出现的时刻及爆破振动主频,如表2所列。

表2 各测点实测数据Tab.2 Measured data at each measuring point

由图4可见:爆破振动持续时间约为1.8 s,并根据所读取数据,3个方向振动速度在1.8 s后皆小于0.001 cm·s-1,与雷管延时较为一致。3向振速大于1 cm·s-1的爆段均出现在0.4 s以内,表明4号仓靠近边坡延时小于0.4 s的炸药爆破引起的振动较大。由表2可知,最大值均出现在0.2 s左右,其中,x向最大振速为2.79 cm·s-1,y向最大振速为1.96 cm·s-1,z向最大振速为2.29 cm·s-1。振动主频方面,除A点y向主频为17.6 Hz外,其他测点3向振速的分布规律为:x向振速主频为36.5~90.4 Hz;y向振速主频为52.8~106.0 Hz;z向振速主频为51.6~108.1 Hz;3向振速主频主要集中在40~110 Hz。A点由于离边坡的距离较近,而边坡土质较为松软,振动幅值相对较高,导致y向振动主频相对较低。质点振动速度3个分量均小于《爆破安全规程》GB6722-2014中关于新浇大体积混凝土(C20)龄期3~7 d内振速的要求:3.0~4.0 cm·s-1(f≤10 Hz)[19]。矢量合速度最大值位置为A和B,均为3.28 cm·s-1,仍在《爆破安全规程》规定的振速与频率双重控制指标范围内:4.0~5.0 cm·s-1(10 Hz

4 爆破振动监测结果分析

4.1 爆破振动衰减规律

根据现场采集数据,混凝土基础各测点振动速度3个分量的峰值振速随距离的变化关系如图5所示。

由图5可见:由于采用了较为严格的药量控制方案,且爆源与测点具有一定的高差,3号仓未浇筑混凝土,实测1号仓和2号仓混凝土基础的振动响应速度3分量均小于3.0 cm·s-1;除C点z向振速大于x向振速外,其他各点3向振速均呈现出x向振速>z向振速>y向振速的规律,且x向振速约为y向的1.4~2.7倍,为z向的1.2~1.6倍,z向振速为y向的1.1~2.3倍。在山体爆破过程中,爆破引起测点与爆源径向的振速最大,垂直自由面,与爆破作用力方向一致,其次是垂直方向,最后为测点与爆点切线方向,在进行大体积混凝土基础振动控制时,需加以关注。振速衰减趋势方面,x向分量整体表现出衰减趋势相对缓慢,并在46.5 m(D点)处出现了一定的波动;z向振速在距爆源40 m左右处衰减较慢,可能与混凝土浇筑厚度与基础地质条件有关;与其他方向相比,y向振速衰减相对较快。F点处于混凝土基础基坑边缘,地震波受到一定阻挡,振速出现少量增大。虽然混凝土基础厚度相对不均,但由于各测点处于同一水平面,振速整体仍呈现出逐渐衰减的趋势,近处衰减较快,远区衰减较慢。

爆破地震波在地层中的传播是一个非常复杂的过程,影响因素众多,苏联的萨道夫斯基根据大量实测资料,总结出一个被广泛认可的经验公式,表示为[19]

(1)

其中:K为场地常数;α为衰减指数;Q为同段最大药量,kg,本文取60 kg;d为测点距爆心的距离,m。

图6为萨道夫斯基公式拟合得到矢量合速度的峰值振速随测点距爆心距离的变化关系。由图6可见,通过对实测数据拟合后,得到K=27.42,α=1.10,拟合优度R2为76.4%,带入式(1)可得矢量合速度的峰值振速,表示为

(2)

由于地质条件、爆源相对位置及混凝土基础场地高程等条件的变化,振速出现了一定波动。因此,在进行振动监测时,需在保护对象一定范围内多布置监控点以避免数据离散导致的振速超标问题。利用萨道夫斯基公式进行振速预测虽然具有一定偏差,但对爆破振动控制仍具有一定的指导意义。另一方面,爆破震动波在新浇4 d的C20混凝土基础中的传播表现出较慢的衰减速率,这是由于基础浇筑在较为稳定的基岩上,且混凝土表面为相对平整的整体结构,从侧面反映出混凝土基础的浇筑质量相对较好。

4.2 混凝土应力分析

对新浇混凝土基础进行应力分析,将爆破传递到混凝土上的应力波进行简化为1维弹性波。只考虑纵波,忽略其他波。根据1维弹性波理论[20-21],拉应力σ可表示为

σ=ρvcp

(3)

其中:ρ为混凝土衬砌的密度,kg·m-3;v为振速,cm·s-1;cp为混凝土的纵波波速,m·s-1。由ρ=2 400 kg·m-3,cp=3 200 m·s-1,测得的振速v=3.28 cm·s-1,故σ=0.25 MPa。由于混凝土的抗压强度远大于抗拉强度,只要最大应力能小于混凝土的抗拉强度即可满足安全要求。依据计算所得该值小于C20混凝土4 d龄期的抗拉强度(0.64 MPa[22]),所以混凝土不会受到破坏。

4.3 频谱及能量特征分析

以最近A点为例,采用MATLAB软件,将实测3向速度时程曲线进行傅里叶频谱分析处理,处理后的频谱特征如图7所示。

爆破振动信号一般采用db5,db6和db8小波基分析,振动频率小于500 Hz[23]。为分析振动波能量在混凝土基础上的传播特征,本文在MATLAB Wavelet Toolbox中选用db6小波基,对振动信号进行8层分解与重构。选取并计算边缘测点A、F及中间较为重要测点B、D的径向、切向和垂向各个频带的能量占总能量的百分比,如图8所示。

由图7可见,A点的径向x向振速主频相对集中,主要在50~60 Hz;切向y向在5,20,60 Hz均出现一定峰值;垂直方向z向则在20,30,50~60 Hz出现峰值。由此可知,由于爆源的相对位置及基坑两侧边坡的影响,振动波在y向的传播受阻,振速较小,且低频成分偏多。

由图8可见,由近及远4个测点的3向能量占比的分布规律:各测点的爆破振动信号在频域上的能量爆破振动信号能量虽分布较广,但能量主要集中在0~31.25 Hz,31.25~62.5 Hz和93.75~125 Hz 3个频带;频带内振速3向能量占比相差不大,且绝大部分集中在0~250 Hz频段上,x向振速能量占比达到85%左右,y向振速能量占比达到80%左右,z向振速能量占比达到90%左右。B点、D点和F点振动波的高频部分在新浇混凝土介质传播过程中被消耗,低频部分继续传播,在距离振源较远处爆破振动能量主要集中在低频部分,高频越来越不明显,从而低频段的能量占比有逐渐增多的趋势。而A点由于近边坡高频信号部分被消耗,高频能量占比降低。

5 结论

(1) 根据以往工程经验进行爆破设计,采取预留保护层、合理间排距布置、控制单孔装药量及20 ms分段数码电子雷管逐孔爆破等技术措施,降低了大方量露天土石方爆破的振动,收到了良好效果,可为类似工程提供一定参考。

(2) 通过新浇混凝土基础进行应力分析,得出大体积新浇混凝土基础的峰值振速最大为3.28 cm·s-1,将爆破振速控制在较小水平,最大振速引起新浇混凝土基础的拉应力为0.25 MPa,小于其4 d龄期的抗拉强度,减小了爆破对混凝土的影响,保证了施工安全。

(3) 通过现场监测数据分析得出,爆破引起各测点与爆源的径向振速>垂直方向>切向,3向振速衰减特征也存在同样关系,且振速在近区衰减较快,远区衰减较慢,并利用萨道夫斯基公式拟合得到了该场地下的爆破振动传播衰减系数。

(4) 通过将实测3向速度时程曲线进行傅里叶频谱分析处理,得出各方向振速的主振频率为17.6~108.1 Hz,随爆心距的增大有向低频转移的趋势;3向振速能量占比相差不大,主要集中在0~125 Hz内的3个频段。振动波的高频部分在新浇混凝土介质传播过程中会被消耗,导致能量占比随距离增加而降低。因边坡土质松软,振动波高频部分在近边坡测点有一定消耗。