优化择形装置生产流程实现节能降耗

2022-08-11赵亮王鹏

赵亮,王鹏

(兰州石化公司催化剂厂,甘肃 兰州 730060)

择形分子筛具有硅铝比高、稳定性及择形性能好等优点,在催化裂化催化剂中起到非常重要的作用。ZSM系列沸石分子筛1965年由美国 Mobil公司研发[1]。ZSM分子筛孔径主要分布0.55 nm左右,具有水热稳定性较高、比表面积大、催化性能优良等优点,但因其较小的孔径使大分子的扩散受到抑制,影响其催化效率,因此许多研究人员通过在分子筛上引入介孔模板剂形成多级孔沸石分子筛,使其具有更好的催化活性、选择性、稳定性能[2-5]。

ZSM-5分子筛实验室的合成方法主要有水热合成法、无模板剂合成法、微波合成法、干凝胶合成法、无溶剂合成法等。工业上主要使用水热合成法制备ZSM-5分子筛,其优点是应用广泛、操作简单,但需使用大量溶剂和模板剂,对环保的要求较高。原油的下游产品乙烯和丙烯等低碳烯烃已成为现代化工的基础,“控油增化”已经成为各大炼厂今后发展的趋势。ZSM-5择形分子筛作为FCC催化剂中的助剂,因其特殊的孔结构和酸度,可有效增加汽油高辛烷值组分,是提高低碳烯烃收率的关键组分[6-11]。

工业上合成后的择形分子筛需要通过交换和过滤来去除结构中的钠离子。通过对择形分子筛的改性,保证了择型分子筛具有良好的催化活性和稳定性。催化剂厂择形装置整体产能较小,水耗和能耗偏高。在不影响产量和质量的前提下,对装置流程进行优化,采取节能降耗措施以降低生产成本。

1 装置能耗

装置用水主要有各类机泵冷却水、水环真空泵循环水、成胶用水、滤机洗布水等。车间天然气消耗主要用于加热炉燃烧。 蒸汽消耗主要用于滤机洗涤水和交换罐升温。电消耗主要用于各类机泵、风机、储罐机搅和塔搅拌等。为了降低装置生产能耗,将根据装置现状和产品特点对生产流程进行优化。通过降低各种动力能源的消耗,实现装置经济水平的提升。

2 优化生产流程措施

2.1 成胶反应釜出水流程完善

催化剂厂择形装置成胶系统反应釜有两部分出水,第一股是中压蒸汽通过夹套升温后的出口蒸汽,经过集水罐后变为冷凝水,再排入明沟;第二股是反应釜机搅运行时,轴封内要通过滤水进行冷却,冷却后的过滤水直接排入明沟。最后明沟的水进入催化剂厂污水处理系统。

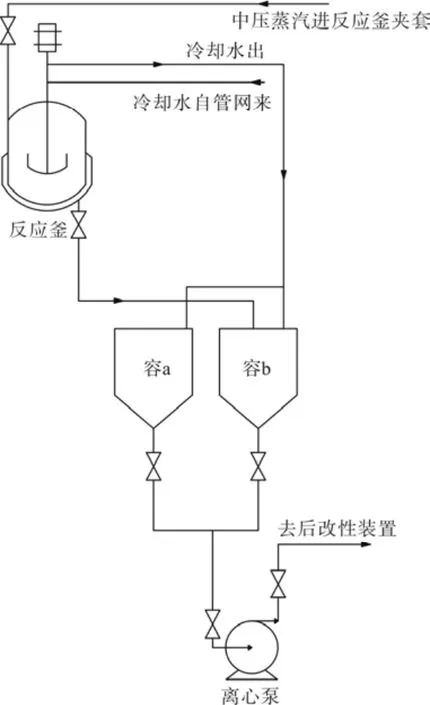

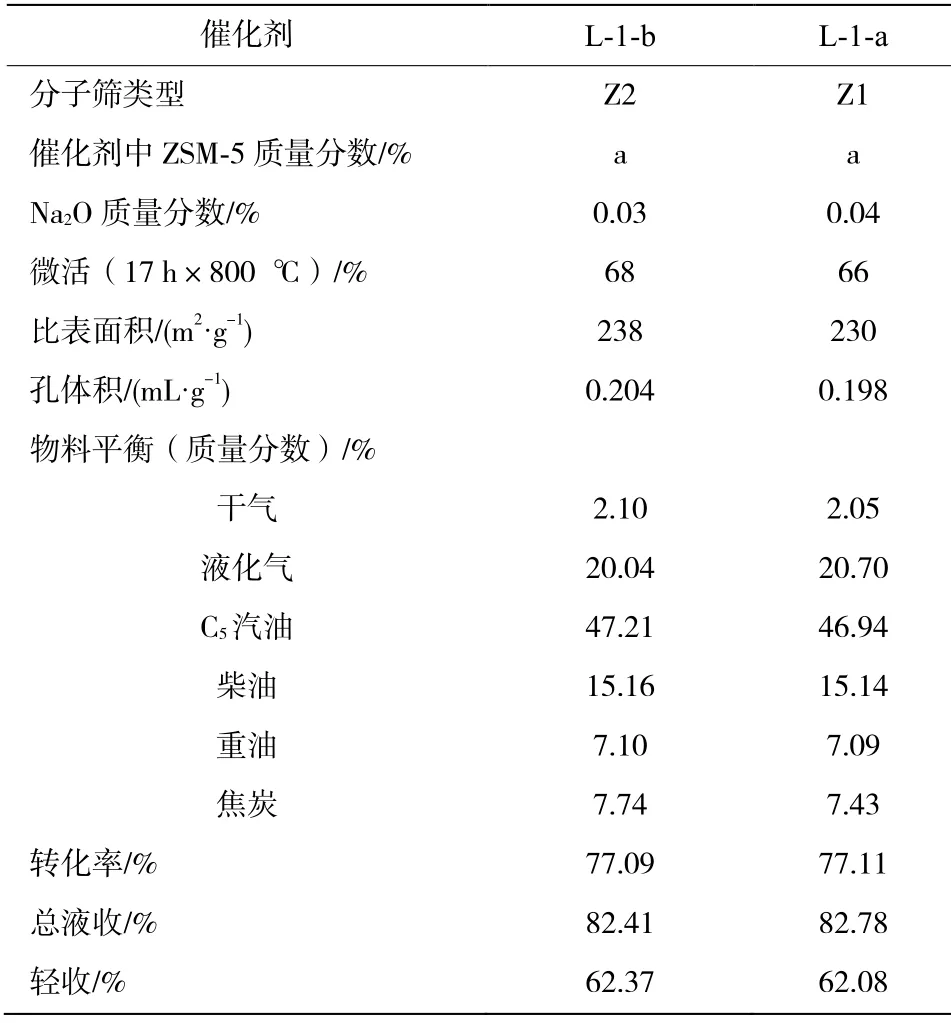

两股水直接排入明沟,没有回用流程,水资源白白浪费,增加了装置生产的总成本和综合能耗。车间对两股水出水流程进行优化, 将反应釜轴封冷却水和反应釜夹套出口蒸汽通过新配流程引入到装置闲置旧储罐E-a、E-b中,将收集的水通过离心泵输送至后改性系统,用于择形分子筛后改性的生产。改造后流程如图1所示。改造后用水总量对比如表1所示。通过比较数据可以看出,改造后比去年用水单耗降低了近30%。

图1 改造后反应釜出水流程图

表1 水耗对比

2.2 后改性流程优化

择形分子筛粒度小,质量轻,在经过低温干燥和焙烧时,部分被蒸汽和废气带走的细粉会积聚在焙烧炉吹扫气管线中,经常堵塞管线,需要停工处理,处理难度大。 并且物料经过闪蒸干燥系统,若物料发生触变,则会堵塞闪蒸塔,造成生产中断,不仅增大了岗位人员的劳动强度,也影响了装置生产的连续性。通过近几年的生产发现,经过低温干燥和低温焙烧后的择形分子筛质量与试生产时不焙烧的择形分子筛性能相当。

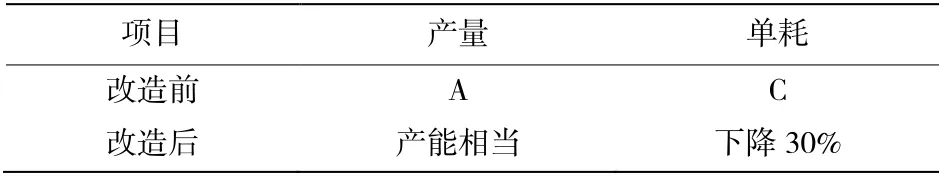

为了验证焙烧工序对催化剂性能及反应性能的影响,模拟工业制备开展小试实验研究。实验以装置合成的Z型分子筛为原料,采用铵盐进行交换制得Z1,然后将部分Z1焙烧后制得Z2,分别以Z1 和Z2为原料,采用L-1催化剂配方制备催化剂,并采用固定流化床对水洗后的催化剂样品进行了反应性能评价,催化剂部分理化性能及评价结果见表2。

表2 改性分子筛焙烧前后对催化剂性能的影响

从评价结果看,焙烧前后对制备的分子筛的质量、催化剂的理化性能以及反应性能均影响较小。因此考虑在工业装置上优化后改性流程,即分子筛制备流程中取消闪蒸干燥和焙烧处理工序,工业上减少两道工序,对降低产品的生产能耗和成本具有重要的意义。

2.2.1 改造后择形分子筛后改性流程

利用装置闲置的储罐作为择形分子筛成品储罐,将过滤机卸料端进闪蒸塔的管线直接连接进入成品储罐中。通过流程优化物料省去了闪蒸干燥、焙烧两道工序,整个生产流程由6道工序缩短为4道工序。装置随后开始按照优化后的流程进行生产,这标志着择形装置新工艺流程实现畅通,生产出成品分子筛。改造后流程如图2所示。

图2 改造后择形后改性流程图

2.2.2 改造实施效果

装置产品质量情况如表3所示。

表3 改造后分子筛质量数据统计

通过改造前后生产质量数据进行对比,能够发现改造后结晶度较改造前提高8个百分点,氧化钠均值降低了0.28%,结晶度和氧化钠合格率均值都有大幅提高。

又对择形分子筛装置改造前后的一些主要质量指标进行了抽样分析和对比,结果如表4所示。

表4 主要质量数据统计

通过对比发现,分子筛质量基本保持稳定,氧化钠明显减小,分子筛的粒度显著增大。在后续催化剂生产过程中,增加了搅拌研磨流程,通过控制搅拌研磨后的粒度来保证分子筛的粒度指标达到要求。因此改造后分子筛粒度的增大不会影响到后续催化剂的成品质量。

3 改造前后能耗和单位成本对比

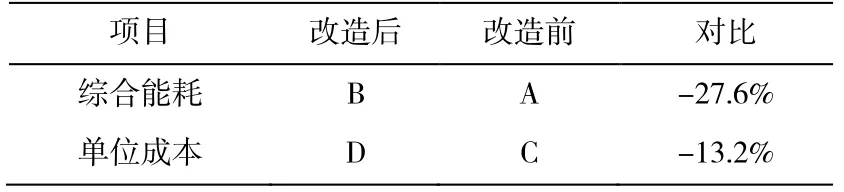

表5为改造前后能耗、单位成本对比。由表5可以看出,改造后较去年同期综合能耗下降了27.6%,改造后较去年同期产品单位成本下降了13.2%。

表5 改造前后能耗、单位成本对比

4 结 论

催化剂厂择形装置通过对成胶反应釜出水流程完善,通过开展实验证明了焙烧对催化剂物性及反应性能基本无影响。后续对装置后改性流程进行优化,实现了装置能耗的大幅度降低,也很大程度上降低了装置产品的单位生产成本。整个节能降耗工作成果显著,对催化剂厂提高产品竞争力具有重要的意义。