新型化学固砂技术研究及在渤海油田的应用

2022-08-11彭正强华泽君李勇李昆刘爱东韩放郭靖

彭正强,华泽君,李勇,李昆,刘爱东,韩放,郭靖

(中海油田服股份有限公司, 天津 300452)

稠油油层、粉细砂岩、泥质粉细砂岩油层、气层开发过程中的防砂一直是个难题[1]。目前使用最为广泛的砾石充填和压裂充填防砂(占防砂井的90%以上),通常设计滤砂管的滤砂精度只能挡住其骨架砂为主[2]。这样的防砂工艺在生产中会产生两个问题,一是防砂后的堵塞问题,二是防砂后出粉细砂的问题,会严重影响油气井的正常生产[3-4]。

海上油田多为疏松砂岩, 地层出砂频繁, 另外,海上平台寿命决定了油田需要快速高效开发,其油藏条件、完井条件、海上环境等与陆上油田有较大区别,采液、采油、注水强度更高,导致层间层内非均质性更加严重,出砂严重[5-7]。因此,亟需探索出一条适合于海上油田的简单高效的控砂固砂技术,做到不动防砂管柱的情况下进行固砂,既能有效降低作业成本,又能使油水井保持高效生产[8]。

针对海上平台作业特点,对于已经采取了筛管防砂的油气水井,应用新型固砂剂材料,作为防砂体系中最后一个屏障,该材料对粉砂岩及泥质含量高地层适应性强,对地层温度、矿化度、井筒、地面条件要求低,能够实现高强度的固砂要求,同时满足固砂后最大限度地减小对产能的影响,解决了粉细砂岩等特殊井的防砂问题。

1 新型固砂剂防砂机理

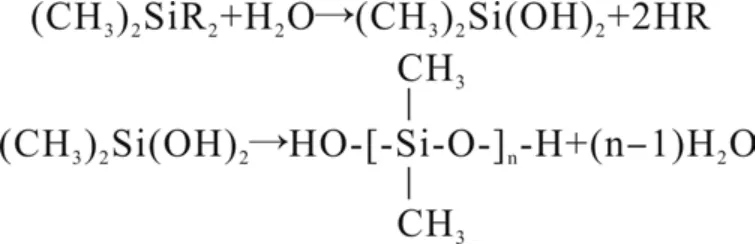

新型固砂剂的主要成分为有机硅树脂,有机硅树脂是由以硅-氧键为主链的结构组成的,在高温下烷氧基水解为羟基,含有大量羟基的有机硅树脂互相接触后脱去1分子水,发生交联,结合成相当坚固的网状聚合物,形成硬性良好的不溶不熔产物[9-10]。砂粒表面也含有大量的羟基,这些羟基与有机硅树脂的羟基结合,将砂子固结起来[11-12]。最后,砂子与树脂表面形成网状结构,将砂粘结起来,达到固砂的目的。有机硅对石英有特殊的敏感特性。化学防砂剂防砂机理如图1所示。

图1 化学防砂剂防砂机理

新型固砂剂固砂材料是一种独特分子结构和相对分子质量分布较广的高分子化学物,具有将化学能转变为机械能的理化效应,通过分子之间的识别(对石英等结构体具有特别的敏感性)和自组装结构过程,分子间形成立体的结构,这种效应使其对地层砂作用时能够自动进行固砂。

2 性能评价实验

2.1 实验仪器

电子天平(感量0.001 g)、称量瓶、恒温水浴(恒温精度1 ℃)、LDY-2岩心流动仪、TSL-5000弹簧拉压实验机、5号打孔胶皮基、金属网、地层砂样、不锈钢岩心筒、树脂原液、游标卡尺。

2.2 实验步骤

参照《化学防砂人工岩心抗折强度、抗压强度及气体渗透率的测定》(SY/T 5276—2000)现行化学防砂标准进行实验[13]。

2.3 新型固砂剂固砂性能室内试验

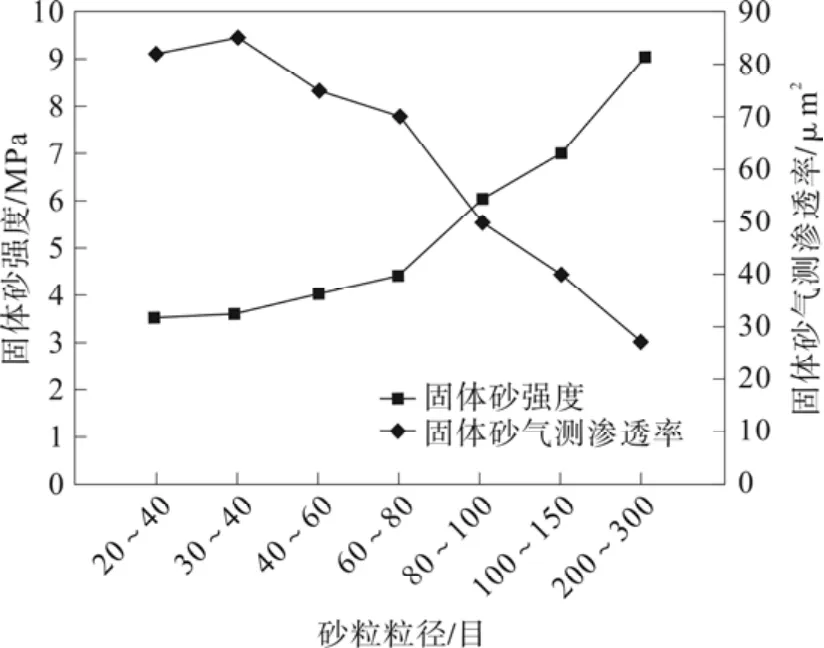

将固砂剂A、B剂按1∶1配比,将模拟地层砂根据粒径分组,用配好的固砂剂制成岩心,进行室内试验,测试固结砂体抗压强度及其渗透率,结果如图2所示。实验结果表示,采用新型固砂剂固结的砂体具有较高的抗压强度及渗透率,随着组成砂体目数的增大,固结砂体的抗压强度增大,渗透率随之降低。新型固砂剂对细粉砂具有更好的固结效果。新型固砂剂固砂性能测试结果表如表1所示。

图2 新型固砂剂固砂性能实验结果图

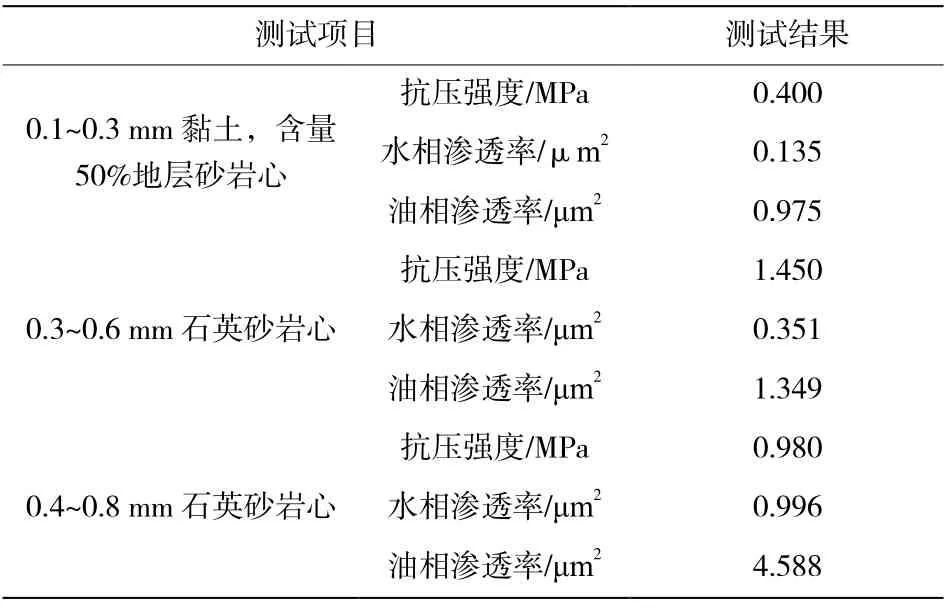

表1 新型固砂剂固砂性能测试结果

对采用新型固砂剂的岩心进行相渗透率实验测试,实验结果表示,固砂后能保持较高的渗透性,新固砂材料的油相渗透率明显高于水相渗透率。这是由于新型固砂材料可分散于水中,接触地层砂时,分布于固砂剂中的水又可以自动逸出,保证固结岩心的渗透率;基于固砂材料的润湿性作用,进一步提高了油相的相对渗透率。因此在采取固砂的措施后可以保持油藏岩石较高的渗透性。

2.4 温度对固砂性能的影响

将由20~40目(0.425~0.850 mm)粒径砂粒固结而成的岩心放入密闭容器内,在不同温度下恒温放置24 h,考察其耐温性能,结果见图3。由图3可知,固化强度随着温度升高而增大,当温度高于60 ℃时,固结体强度增长明显。这说明固结体的耐温性良好,且在温度较高的地层具有更高的固结强度,适用于不同温度地层的防砂。

图3 温度与固结岩芯抗压强度关系

2.5 浸泡介质对固砂性能的影响

将制备的岩心浸入到不同的介质中,在60 ℃下恒温放置一段时间后取出,通过测试浸泡前后的抗压强度考察固结岩心的耐介质性能,结果见表2。由表2可知,在5% NaOH溶液中浸泡后,环氧树脂固结体的抗压强度明显下降,说明高浓度的强碱对人工防砂层有弱化作用,应尽量避免与其接触;而在清水、酸、卤水和柴油中浸泡后固结体的抗压强度较好且较为稳定,说明该固结体具有一定的耐酸性且对油、水有较好的耐受性。

表2 浸泡介质与固结岩芯抗压强度关系

2.6 浸泡时间对固砂性能的影响

将制备的岩心浸入模拟地层水中,分别在50 ℃下恒温浸泡不同时间,通过测试浸泡前后的抗压强度考察浸泡时间对固结岩心性能的影响,结果如图4所示。

图4 浸泡时间与固结岩芯抗压强度关系

实验结果表明,该固砂材料具有较快的固结时间,24 h可实现固化效果。该固砂材料具有很好的持久性,50 ℃环境2年内强度保留率>94%。

3 化学防砂材料改进

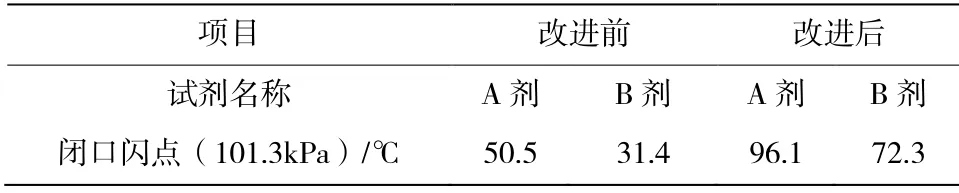

3.1 闪点改进

围绕化学防砂材料闪点低的问题进行研究,将异丙醇、乙醇溶剂更换为可溶解的饱和二元醇(其中有新戊二醇和四氢呋喃聚乙二醇),并对其他成分进行部分更换。经反复多次的试验,研制成功了闪点更高的油井新型固砂剂。改进后固砂材料在原有工作机理、性质及性能的基础上提高了药品闪点,增加了材料运输及施工的安全性,为海上油田工作生产增加安全保障。

表3 浸泡介质与固结岩芯抗压强度关系

3.2 注水井防砂材料优化

由于注水井的生产方式、出砂机理、生产压差与油井的不同,与油井的固砂机理一样的基础上,对其配方进行了适当改进:加了一种交联剂,含有一种强极性基团能与砂砾表面形成氢键并产生强烈的吸附作用,保证了高分子固砂材料从链-网结构变成立体网状结构,将地层砂牢固地固结住。固砂剂在地层中能把地层砂形成了连续固结体,因为引入的高分子交联剂固结后有很大的收缩特性,确保了在井壁附近形成具有较高强度和渗透性能的挡砂屏障,减少了对地层砂的破坏。这种防砂方法适应于不同温度出砂地层的固砂要求。

3.2.1 浸泡介质影响评价

固结后的砂样在不同的介质中浸泡后的抗折强度如表4所示。由表4可以看出,强酸浸泡能对固砂后的砂样有所影响;强碱浸泡能彻底破坏固结砂样的强度;卤水浸泡可使固结砂样的强度略有升高;清水、原油、柴油浸泡后不影响固结砂样的强度。

表4 浸泡介质与固结岩芯抗压强度关系

3.2.2 温度影响评价

在不同的温度下固结2天,采用典型配比的防砂液固结的砂样的抗折强度如图5所示。

图5 温度与固结岩芯抗压强度关系

当温度为40~70 ℃时,固结2天后的砂样有较高的强度,70~90 ℃强度反而有所降低。

3.2.3 浸泡时间影响评价

A、B剂按1∶1配比,固结温度为60 ℃,经不同的固结时间,砂样的抗折强度与浸泡时间关系如图6所示。由图6可以看出,固结1天后,抗折强度便能达到较高的值。此后,随着固结时间的延长,强度逐渐增大,30天后开始缓慢减小,但700天后仍能保持较高的强度。

图6 浸泡时间与固结岩芯抗压强度关系

4 现场应用

部分生产井化防效果统计结果如表5所示,部分注水井化防效果统计结果如表6所示。

表5 部分生产井化防效果统计表

表6 部分注水井化防效果统计表

SZ-A井化验结果中砂样粒径大于125 μm的占比58.39%,该井筛管筛缝尺寸为120 μm,砂样分析显示该井筛管防砂失效。

2020年4月3 日至2020年4月21日进行井筒完整性改造作业,采用新型固砂剂化学固砂。化防后产液增加6 m3,产油增加20 m3,产气增加500 m3,防砂效果显著,产量明显上升,截至2020年11月单井计量数据显示,该井生产平稳,化学防砂持续有效。

新型化学固砂工艺目前在海上应用15井次,其中实施油井防砂10井次,水井防砂5井次,防砂有效率100%。选取化学防砂技术应用井测量当前含砂量小于0.03%,出砂得到显著控制。油井产量得到有效恢复,但略低于出砂前产量,可以满足生产要求,注水井油压降低,注水量得到恢复。截至2020年12日应用各井防砂持续有效,技术累计增产原油1.5×106m3,累计注水增量1.6×106m3。

5 结 论

1)新型有机硅树脂固砂剂具有较高的固结强度及渗透率,对粉细砂有较好的适应性;固砂剂具有良好的耐温性,可适用于热采井防砂;固砂剂具有一定耐酸性且对油、水有较好的耐受性,持久性良好。

2)优化改进材料提高了固砂剂的闪点;改进得到适用于注水井生产特点的新型有机硅树脂固砂剂。

3)新型有机硅树脂固砂剂在渤海油田多井次得到了成功应用,防砂效果良好,具有一定的推广价值。