非粘结柔性立管抗拉层扁钢断裂失效监检测技术现状研究

2022-08-11王长学王鸿轩高凌霄

王长学,王鸿轩,高凌霄

(中海油(天津)管道工程技术有限公司,天津 300452)

由于石油勘探开采能力的提升,目前海洋石油已经由近海向深水区、超深水区发展。随着越来越多的非粘结复合柔性立管应用于油田领域,其在役监检测工作也日益受到广泛关注。挠性立管失效的主要模式之一是抗拉铠装层扁钢断裂失效[1]。研究经验表明抗拉层扁钢失效主要发生在立管接头尾部或立管弯曲限制器尾部,靠近立管末端的位置[2-3]。个别抗拉层扁钢失效并不能直接导致柔性立管立即发生破坏,但是随着扁钢断裂数量增加,其他扁钢受力变大,剩余扁钢加速断裂,给软管服役运行带来重大隐患,最终导致管体泄漏甚至是断裂,造成环境污染及重大经济损失。

本文目的在于针对软管抗铠装层失效模式,分析其失效诱因,并阐述国内外柔性立管疲劳断裂监检测技术研究现状,分析各检测技术优缺点,为国内柔性立管监测技术开发提供参考与借鉴。

1 柔性立管尾部扁钢失效

1.1 失效主要原因

柔性立管抗拉铠装层为软管提供轴向和扭转刚度,抗拉铠装层在服役期间主要承受拉力与弯矩。柔性立管在海浪和海流的作用下会发生较大幅度摆动,同时受到内部介质的压力作用,其长期处于低频拉力与弯曲载荷条件下。一方面由于软管扁钢层各钢带在安装过程中不能理想施加相同预应力,导致各别钢带在管体服役期间不能均匀受力,个别扁钢受力较大,这为软管抗拉铠装层扁钢断裂埋下隐患。另一方面,柔性立管在海浪和海流的作用下会发生较大幅度摆动,软管端部接头与平台或是FPSO裙座固定,导致软管根部扭矩不能释放,受到较大弯曲应力。上述两方面原因,导致柔性立管尾部扁钢失效概率最大。

1.2 失效表现形式

当软管抗拉层个别扁钢断裂后,软管抗拉层失稳,抗拉铠装层各扁钢受力重新分布,导致管道会发生瞬态和永久的扭转和伸长变形,若不即时发现并采取措施,由于各扁钢受力变大,将导致断裂风险加剧。

图1 抗拉层扁钢断裂导致管体扭转变形

图2 接头尾部抗拉层扁钢断裂

2 国内外监检测技术现状

2.1 国内监检测技术现状

目前我国针对软管铠装层扁钢断裂失效监测方法主要通过潜水员或ROV对软管外观进行定期视觉检查,从而确定软管的健康状态。尚未对软管抗拉铠装层扁钢断裂开展针对性监检测技术开发。

外观视觉检查只有当软管发生严重缺陷问题时才能被发现,而当管体铠装层个别钢带发生断裂,并不能导致软管外径、外观发生较大变形,即失效初期并不能通过视觉检测有效发现,该检测手段存在严重的滞后性问题。

2.2 国外监检测技术现状

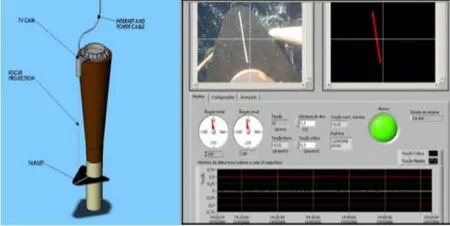

2.2.1 扭转角度摄像监测

扭转角度摄像监测技术主要通过柔性立管接头尾部管体位置安装标尺,标尺固定于管体外壁。立管顶部位置固定安装摄影监控探头,摄影探头中心与标尺中心对应。通过读取摄影探头中心与标尺偏转角度,确定管体扭转角度。当扭转角度达到预定阈值时,系统发出报警,从而实现对柔性立管扭转的实时监控。

优缺点分析:监测技术精度高,精度达到0.3°,能够实施记录管体扭转变形状态,并即时预警。

图3 扭转摄像监测技术

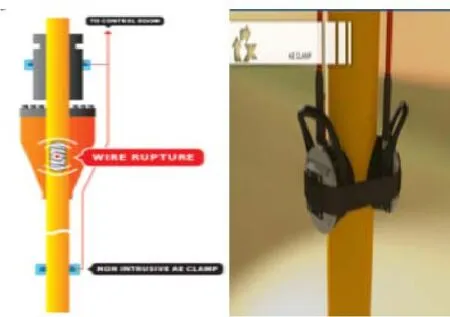

2.2.2 声发射检测技术[2]

抗拉层扁钢断裂时会发出强烈的声音信号,该声音信号振幅、声频与环境声信号不同,可以被传感器捕捉到,从而实现扁钢断裂的监测。

优缺点分析:现场工况极其复杂,容易受到外部噪音影响,因而对数据的解析需要丰富的数据库和现场经验。

2.2.3 震动监测

震动监测技术与声发射监测技术类似,当软管个别扁钢发生断裂时,由于抗拉层受力重新分布,会引起管体的震动。通过将震动加速传感器布设于柔性立管外侧,当扁钢断裂后,传感器接收到震动信号,通过分析信号的频率和振幅的变化,确定事件类型,分析是否为抗拉层扁钢断裂。同时根据各个传感器布设间距以及传感器接收信号的时间差,计算缺陷发生位置,从而实现缺陷的识别与定位。

图4 声发射监测技术

优缺点分析:非破坏实时监测技术,能够即时发现缺陷并提出预警。系统误报率高,需要根据现场应用收集信号数据库,并建立信号与实际事件关系,从而实现各个异常信号的定性分析。

图5 震动监测技术

2.2.4 磁测应力技术[4]

柔性软管的抗拉层钢带是由碳钢螺旋缠绕形成,碳钢材料线材具备铁磁性。钢带承担管体的轴向拉伸荷载,通常处于低频拉伸交变应力条件下。碳钢材料应力变化会引起磁性改变,个别钢带断裂后,断裂钢带断裂位置应力水平为零,且受力重新分布导致其他钢带受力变大,引起断裂点及其周围磁性发生变化。

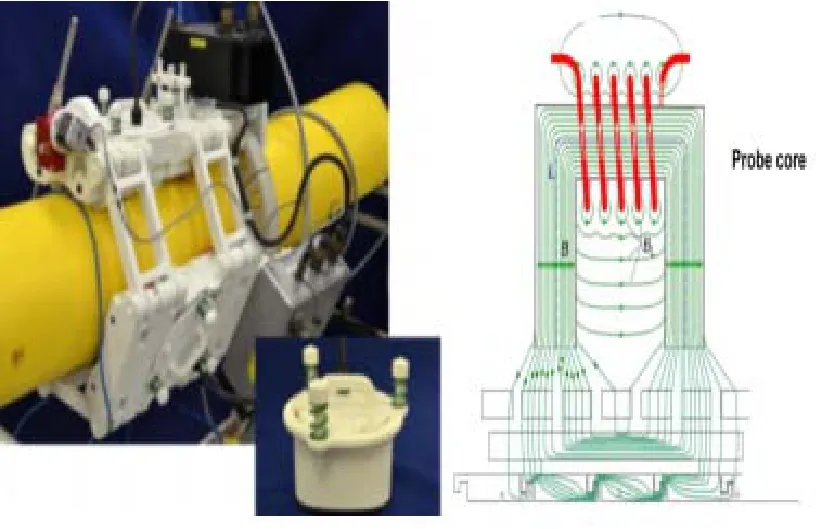

磁测应力技术通过磁性探针磁化抗拉铠装层钢带,通过分析涡流强度,可以检测每条钢带受力状态,识别钢带是否存在断裂。

优缺点分析:不需要耦合,不需要与外包覆层直接接触即能进行检测,数据分析复杂,须由专业技术人员解析,设备检测精度高。

图6 磁测抗拉层扁钢应力检测

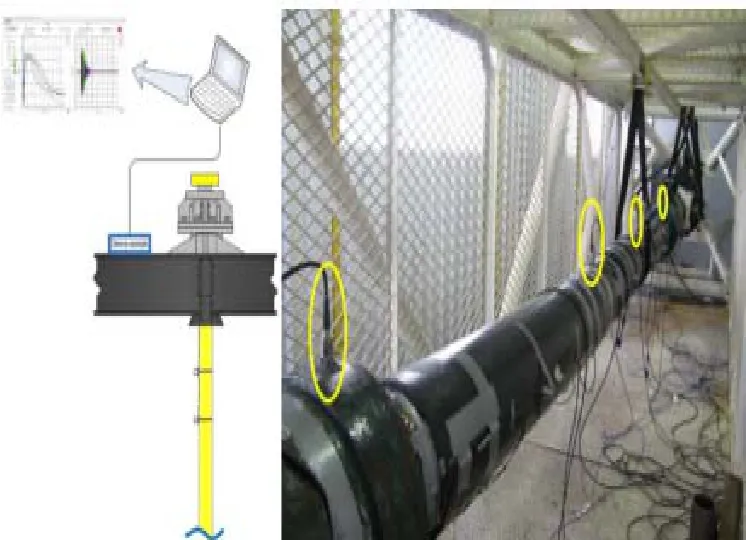

2.2.5 立管外径变形监测

巴西石油公司P20是由平台11.5英寸动态柔性立管,通过FBG光纤监测管体外径变化。软管外壁绑扎不锈钢薄钢带,钢带安装固定后,将钢带外表面通过环氧树脂胶水将布拉格光栅直接粘接于钢带外表面,光栅方向沿管道外表面圆周方向,每根钢带布设4个传感器,包括3条FBG应力监测光纤以及1条FBG温度补偿监测光栅,通过测量管体外径变化,间接评估管体的健康状态。

图7 软管外径变化监测

优缺点分析:钢带通过绑扎与软管外壁固定,不能保证钢带与管体外壁同步应变,即应变监测不敏感,导致监测应变与管体外壁圆周方向真实应变存在差异,同时管体外径变化受到压力、温度影响,光纤应变表现在管体圆周方向应变变化,并不能直接反馈管体是否发生扭转变形,但是可以为柔性立管监管检测提供指导。

2.2.6 软管扭转与伸长监测[3]

卡箍材质为玻璃纤维浸润树脂定型固化成型。卡箍预制时将FBG光栅传感器布设于卡箍内,传感器串联连接;将接箍固定于软管外壁,通过设计阶段分析传感器敏感性,从而实现软管的扭转与伸长变形监测。

优缺点分析:FBG传感器布设于卡箍内部,得到了有效的保护。卡箍结构设计及传感器布设方式设计,能够实现软管径向扭转变形和管体轴向伸长变形的实时监测。

图8 扭转与伸长监测

3 结束语

国外柔性立管监检测技术已经较为成熟,并在持续快速发展。相比之下,国内尚处于起步阶段,与国外检测技术相比有巨大的差距。目前国内自主研发的柔性软管已经在国内规模化应用,柔性立管接头尾部扁钢断裂是柔性立管主要失效模式之一。国内采用的外观检测方法单一,且存在滞后性,不能及时反馈软管健康状态。本文总结柔性立管抗拉铠装层疲劳断裂监测技术与研究现状,并针对各个监测技术的优缺点给出意见,希望能给软管监检测领域提供一定参考。