起落架缓冲支柱柱塞组件故障分析及改进研究

2022-08-11滕伟杰刘成王俊

滕伟杰,刘成,王俊

(国营芜湖机械厂,芜湖 241007)

0 引 言

起落架缓冲支柱是飞机的重要构件,承受飞机着陆和滑跑时的全部载荷,并吸收飞机着陆接地时产生的撞击能量。对某起落架缓冲支柱进行修理时,发现其内部柱塞组件的螺母与上腔底难以分解,为螺纹咬合变形所致。分解后发现螺母的螺纹已损坏。起落架缓冲支柱柱塞组件螺母的螺纹发生咬合变形,如果飞机着陆的下沉速度大或着陆重量大,起落架缓冲支柱该部位易发生螺纹剪切,造成柱塞组件位移,导致起落架缓冲失效甚至危及飞行安全。

有关起落架缓冲支柱方面的故障分析主要围绕起落架故障模式分析、起落架收放故障、起落架渗油漏气、前起落架操纵故障等,上述研究基于起落架工作中发生的故障进行分析,对飞机起落架日常维护与维修、排故具有参考价值,但未涉及起落架柱塞组件故障的研究。此外,国内目前的研究工作主要针对螺纹载荷分布、螺纹松动、螺纹副应力分布等方面,国外对螺纹副在切向方向的应力分布、螺距误差对螺栓疲劳性能的影响、螺纹啮合模型等方面有大量的研究。但文献[7-16]侧重于理论算法的研究,对螺纹在实际工程中发生的咬合变形故障的研究未涉及。

本文针对起落架柱塞组件螺母螺纹发生的咬合变形故障,构件故障树并基于历史试验数据、螺纹剩余寿命以及产品状态等对底事件进行分析与验证,定位故障原因并进行改进。

1 柱塞组件力学分析

支柱式起落架缓冲支柱(如图1所示)是起落架的一种典型结构,已被广泛应用,该结构起落架缓冲支柱的活塞杆不仅承受轴向力,还要承受弯矩,容易磨损和发生卡滞现象。该类型起落架缓冲支柱的柱塞组件主要由柱塞、螺母、上腔底组成,其装配关系如图2所示,螺母、上腔底的螺纹为三角形螺纹。起落架缓冲支柱实现缓冲性能的过程中,上腔底由于受缓冲支柱内气腔压力的作用,产生一个向上的力,使上腔底螺纹受拉,而螺母由于卡环的作用,将产生一个向下的力,使螺母螺纹受压,即上腔底和螺母螺纹受力类型为拉—压型。由于上腔底上侧无止动面,螺母被卡环限位无法上移,在缓冲过程中,内腔油气混合作用力主要集中在螺母和上腔底螺纹上。

图1 支柱式起落架结构Fig.1 Structure of pillar landing gear structure

图2 柱塞组件装配关系Fig.2 Relationship of plunger assembly

柱塞组件螺母螺纹发生咬合变形,表明螺母螺纹的强度不满足使用要求。三角形螺纹的螺母螺栓在螺纹贴合面挤压产生沿径向的分力,受力情况如图3所示,为螺纹受贴合面之间的法向挤压力;·为螺纹贴合面之间的滑动摩擦力;为螺纹径向力;为螺纹轴向力。柱塞组件螺母与上腔底为筒形件,其螺纹挤压的径向分力,将使筒体沿径向产生变形,从而使螺纹的剪切面积减小,剪切应力大幅度增加。因此分析筒形件的螺纹剩余强度时必须考虑径向变形的影响。

图3 螺纹贴合面受力图Fig.3 Force diagram of thread fitting surface

根据平衡方程可得径向力的计算公式

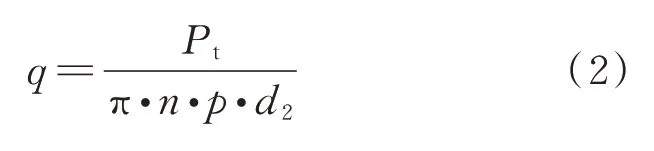

柱塞组件在缓冲支柱内,若螺母与上腔底拧紧均匀并且飞机对称着陆,则上述径向力沿螺纹圆周应为均匀分布,单位面积上的压力计算公式为

式中:为螺距;为螺纹中径;为螺纹计算圈数。

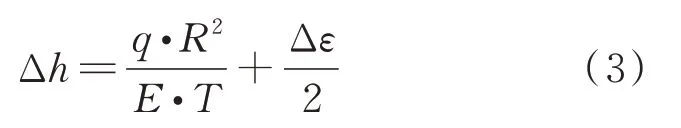

柱塞组件螺母受径向力产生变形,导致螺纹在径向方向存在偏移量,并且螺纹直径存在公差,将进一步影响螺纹在径向的偏移量。综合考虑以上两个因素,柱塞组件的螺母螺纹在径向的偏移量为

式中:为螺母的平均半径;为螺母的弹性模量;为螺母平均壁厚;Δ为螺纹直径公差。

柱塞组件螺母螺纹名义尺寸的螺纹充满系数=0.875,但由于螺纹存在径向偏移,考虑偏移量的螺纹充满系数为

螺纹的剪切应力计算公式为

由此可得柱塞组件螺母螺纹的剩余强度:

2 柱塞组件故障分析

根据柱塞组件螺母的设计、装配、试验使用的情况,压力试验机施加的力超出静压曲线的最大允许力值,压力试验机进行试验时运行的速度超出允许范围,起落架未与压力试验机垂直安装、存在一定倾斜角度而进行试验,柱塞组件的上腔底与螺母未安装到位即配打安装限位螺钉的孔、卡环串件以及螺母、上腔底串件等零件未按原机原套进行装配,串用其他飞机零件进行装配,螺母设计缺陷等因素可能会导致柱塞组件螺母咬合变形。

基于各因素开展失效模式和影响分析(Failure Mode and Effect Analysis,简称FMEA),如表1所示。根据FMEA分析结果及柱塞组件工作原理,假设各底事件之间相互独立,可以得到柱塞组件螺纹咬合变形故障树,如图4所示。

图4 螺纹变形故障树Fig.4 Fault tree of thread deformation

表1 与柱塞组件螺纹咬合变形有关的设备、零组件FMEA结果Table 1 FMEA results of equipment and components related to thread bite deformation of plunger assembly

2.1 试验过载分析

起落架缓冲支柱静压曲线试验机配备过载保护系统,当压力试验机工作时载荷超过额定载荷的1.1倍时,过载保护系统进行卸荷。但当压力试验机运行速度过大时,过载保护系统反应不及时,将导致缓冲支柱内压力超出正常范围,进而导致柱塞组件螺母螺纹的受力也超出正常值,螺纹间容易产生咬合变形。

提取该起落架缓冲支柱的静压曲线,如图5所示,其初始力、终点力、摩擦力均符合技术要求,可以看出:静压曲线无跳动且平滑,压力试验机运行速度在规定值内,表明进行静力曲线试验时起落架缓冲支柱垂直安装于压力试验机,试验过程中压力试验机施加的力以及速度无异常情况,可排除试验过载的原因。

图5 静压曲线图Fig.5 Static pressure curve

2.2 设计缺陷分析

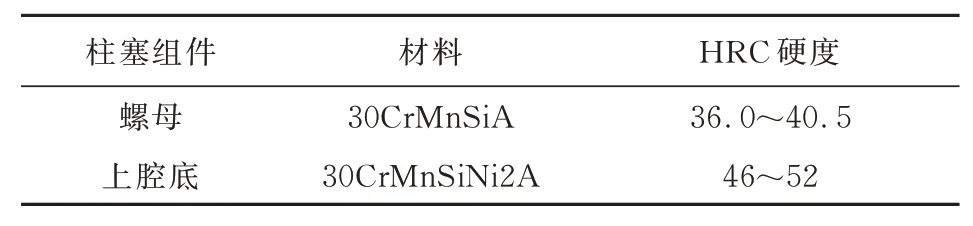

起落架缓冲支柱的柱塞组件螺母、上腔底材料、硬度如表2所示,可以看出:上腔底的材料强度优于螺母的材料强度。

表2 螺母、上腔底属性Table 2 Properties of nut and upper cavity bottom

螺母的螺纹规格为M140×1.5,为非加强螺纹。缓冲支柱正常工作的情况下,螺母的强度满足设计要求时,螺纹不会出现变形现象;反之,螺母的强度未达到设计强度时,螺母螺纹的螺距小且为非加强螺纹,容易导致螺纹咬合变形。

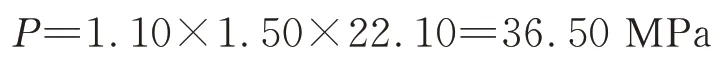

分析螺母螺纹在起落架缓冲支柱最大压力下的剩余强度。缓冲支柱工作过程中最大压力为22.10 MPa,则作用在上腔底上的压力:

上腔底承受压力的面积:

由此可知作用在上腔底上的轴向力:

根据作用力与反作用力定义,螺母受的轴向力与上腔底上的轴向力值相等、方向相反。螺母相关参数如表3所示。

表3 螺母参数Table 3 Parameters of nut

根据螺母参数及式(1)~式(6),分析得到柱塞组件的螺母螺纹在起落架缓冲支柱最大工作压力下的剩余强度=0.76,小于1,说明表面柱塞组件的螺母在设计方面存在缺陷。

分析式(2)、式(4)和式(5),发现公式的分母中均有螺距,表明在螺纹有效圈数一致时,螺距与螺纹的剪切力成反比。螺纹有效圈数一致时,螺距若减小则剪切力变大,螺距若增大则剪切力减小。

2.3 装配不当分析

检查柱塞组件分解的情况,发现卡环未与螺母、上腔底完全贴合。导致该现象的原因有:一是螺母未装配到位或装配到位后处于未拧紧状态;二是卡环、螺母或上腔底串件非原套装配。在缓冲支柱使用过程中,若卡环没有与螺母、上腔底完全贴合,缓冲支柱压缩导致的冲击力将使螺母的螺纹与上腔底的螺纹之间产生间隙,进而导致螺纹发生咬合变形。

对各重要组件分解前均有架次标识,以保证原套装配,排除串件原因。根据装配实际,在对正原机孔的位置会存在细微偏差,产品也可完成装配,但会存在应力,故存在装配不当的原因。此外,检查卡环贴合面表面质量,部分位置有磨损痕迹,存在未拧紧到位的可能。

2.4 故障分析结论

通过以上分析,得出起落架缓冲支柱内上腔底和螺母螺纹咬合变形的故障是综合因素导致的结论。主要原因是螺距偏小,螺纹的剪切应力偏大,其他因素如螺母未拧到位等会加剧螺纹失效故障的发生。

3 解决方法及改进措施

3.1 解决方法

由于柱塞组件螺母螺纹发生咬合变形,难以分解,为避免在对柱塞组件的螺母施加周向力时上腔底会跟随一起转动,导致无法有效拧松螺母,采用双向固定的方式解决该问题。

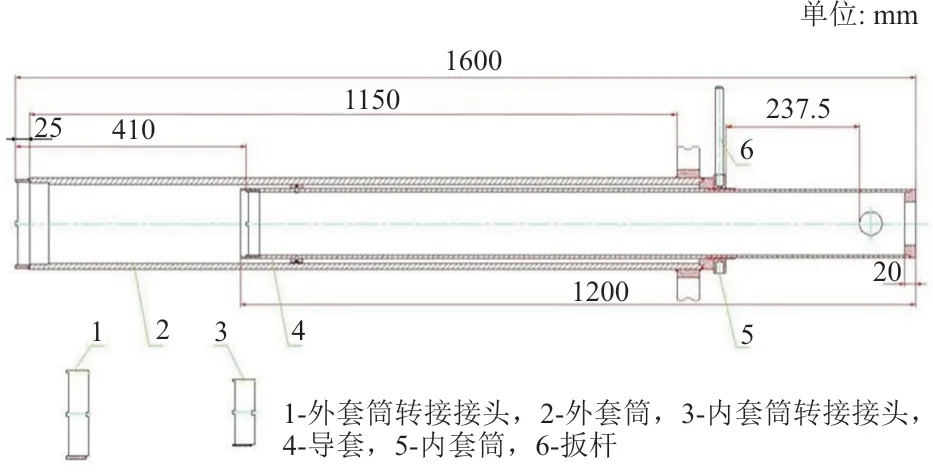

在图2的A端使用装置与上腔底的六角头配合,固定上腔底。使用双套筒式专用工装(如图6所示)在图2的B端进行固定与分解螺母,其中内套筒卡在柱塞的四个凹槽内固定柱塞,外套筒卡在螺母的四个槽内。

图6 双套筒式专用工装Fig.6 Double sleeve type special tooling

将柱塞组件的两侧同时固定,有效地将螺母咬合变形的力一分为二,既可以避免分解螺母的同时上腔底跟随转动,又可以避免柱塞被折断,保证产品质量,避免破坏性分解。

3.2 改进措施

针对起落架缓冲支柱柱塞组件螺母螺纹咬合变形故障,为有效避免该类故障的发生,提高可靠性,在设计、装配方面有如下建议:

(1)在设计方面,保证螺纹有效圈数一致时,将螺母螺纹的螺距由=1.5 mm改为=2 mm,可有效减小螺纹的剪切力,进而提高螺纹的剩余强度。基于此,对螺母进行优化改进,保证螺纹有效圈数一致,将螺纹螺距设计为=2 mm,从根源解决螺母螺纹咬合变形故障。

(2)在装配方面,首先确保柱塞组件的原套装配,并使用双套筒式专用工装(图6)将螺母装配到位,进一步降低螺纹咬合变形的概率。

4 结 论

(1)柱塞组件螺母螺纹咬合变形故障发生的主要原因为螺纹螺距偏小,导致螺纹剪切应力偏大,容易造成螺纹咬合变形。

(2)柱塞组件的螺母在装配时未安装到位等不利因素会加剧螺纹咬合变形故障的发生。

(3)通过螺纹剩余强度分析,若将螺纹的螺距由=1.5 mm改为=2 mm,可提高螺纹剩余强度,进而有效避免螺纹咬合变形故障的发生。

(4)双向固定的分解方法以及本文设计的双套筒式专用工装已解决因螺纹咬合变形而难以分解的问题,并且避免了破坏性分解,可广泛应用于航空起落架类产品修理领域。