高致密ZrB2-ZrC 复合材料的高压制备及热烧蚀性能

2022-08-10丁战辉陈可夫徐保银杜晓波李永峰

杨 境,赵 昊,丁战辉,2,陈可夫,徐保银,李 苗,杜晓波,李永峰,姚 斌

(1. 吉林大学物理学院, 吉林 长春 130012;2. 中南大学轻质高强结构材料重点实验室, 湖南 长沙 410083;3. 长春师范大学物理学院, 吉林 长春 130032)

高超声速飞行器(马赫数Ma>5)在大气层内长时间高速飞行时,严重的气动加热环境对飞行器的热防护系统提出了严峻的挑战,传统的热防护机制已难以满足飞行器热防护的需求[1]。热防护一体化结构兼具防热和承载的双重功能,结构简单,且能有效地降低飞行器的质量,成为当前热防护技术研究的热点和焦点[2]。超高温陶瓷(ultra-high temperature ceramics,UHTCs)具有高熔点、高热导率和耐烧蚀等特性,被认为是在1 800~3 000 ℃温度范围内、低氧分压、高热流密度烧蚀环境中可重复使用的高超声速飞行器防热部件的重要候选材料[3]。

ZrB2陶瓷具有高熔点(3 280 ℃)[4]、高热导率(56 W·m-1·K-1)[5]、高硬度(21 GPa)[6]和较低的热膨胀系数(6.6×10-6K-1)[7],是UHTCs 中研究最广泛的材料,目前已成为热防护体系的最佳候选材料之一[8]。获得高致密烧结体是获取具有优异性能的ZrB2陶瓷的先决条件,然而由于晶体中存在强共价键,而且B 和Zr 原子在晶格和晶界处的扩散率极低,使得单一相ZrB2陶瓷难以烧结致密化[9]。例如,Fahrenholtz等[10]在2 200 ℃对颗粒尺寸为2 µm 的ZrB2粉体进行烧结,所得样品的致密度只有80%。为了提高陶瓷材料的致密度,人们采用了包括细化粉体原料[11]、放电等离子烧结(spark plasma sintering,SPS)[12]、反应热压(reactive hot pressing,RHP)[13]、添加烧结助剂[14-16]等多种先进的烧结工艺和方法。单相ZrB2的抗高温氧化性能较差,并且烧结温度过高会造成烧结体晶粒粗化,显著降低其力学性能,因此在制备ZrB2基UHTCs 的过程中往往通过添加碳化物、氮化物或硅化物等烧结助剂进一步降低致密化烧结的温度,同时提高陶瓷材料的力学性能和抗高温氧化性能。

ZrB2基陶瓷烧结致密化的最常用方法是添加SiC 烧结助剂。引入SiC 可以有效地阻碍ZrB2晶粒长大,并且在烧结过程中形成稳定的硼硅玻璃相,进一步提高材料的力学性能和抗烧蚀性能。例如:何慧娟等[17]通过SPS 方法在1 600 ℃下制备出致密度达98%的ZrB2-20%SiC 陶瓷(SiC 的体积分数为20%),其硬度达到18 GPa,弹性模量达到541 GPa;Inoue 等[18]在2 000 ℃下制备的ZrB2-20%SiC 陶瓷的致密度高达99.6%,经2 000 ℃烧蚀10 s 后,SiC 耗尽层的厚度仅为12 µm;Han 等[19]在压力30 MPa、温度2 000 ℃的条件下所制备的ZrB2-20%SiC 陶瓷材料经2 200 ℃烧蚀10 min 后,其质量烧蚀率仅为0.23 mg/s。应当注意的是,即使添加了烧结助剂,要获得高致密(大于98 %)的ZrB2基UHTCs,仍然需要2 000 ℃以上的烧结温度。因此,如何降低致密化烧结温度、降低制备成本,成为目前UHTCs 研究的重点和难点。

本研究通过在ZrB2中添加ZrC 烧结助剂,利用高压高温(high-pressure high-temperature,HPHT)方法制备ZrB2-ZrC 复合材料。一方面,利用ZrC 抑制ZrB2晶粒长大,提高ZrB2基陶瓷材料的烧结性能;另一方面,因ZrC 的熔点、硬度、热膨胀系数等性能与ZrB2接近,添加ZrC 形成的ZrB2基UHTCs 材料有望具有更加优良的力学性能和抗高温烧蚀性能[20]。

1 实验过程

1.1 样品制备

原料为ZrB2微粉(粒径45~150 µm,纯度99.5%,上海阿拉丁生化科技公司)和ZrC 微粉(粒径≤1 µm,纯度99.5%,上海阿拉丁生化科技公司)。ZrB2与ZrC 按摩尔比分别为2∶1、4∶1、8∶1、16∶1 进行称量混料,然后放入不锈钢球磨罐中,加入无水乙醇,在行星式球磨机(P6 型,德国飞驰公司)中球磨3 h;将球磨后的浆料置于离心机内,以11 000 r/min 的转速离心5 min,去除上层清液,将下层沉淀物放入恒温干燥箱内,于120 ℃烘烤20 min,得到干燥混料;将干燥混料在4 MPa 的压力下模压成坯料(尺寸为∅6 mm×4 mm);将圆柱形坯料放进高压组装件内,在500 t 环带式两面顶压机中进行高温高压合成实验,压力分别为2.6、2.9 和3.2 GPa,合成温度为950 ℃,保温时间为10 min;降温卸压后,取出合成的样品进行表征。

1.2 结构与性能表征

使用X 射线衍射仪(Cu Kα,SmartLab SE,日本理学公司) 表征样品的结构;通过加热铂样品台进行原位高温X 射线衍射(X-ray diffraction,XRD)测量;利用场发射扫描电子显微镜(scanning electron microscope,SEM,Regulus-8100,日本日立公司)观察和分析样品表面的微观形貌,并使用能谱分析仪(energy dispersive spectrometer,EDS)对样品截面进行元素分析。

使用氧-乙炔火焰对样品进行垂直动态烧蚀,通过调节火焰与样品的距离以控制烧蚀温度,测试不同烧蚀温度对样品抗氧化烧蚀性能的影响。利用同轴红外测温仪(LSCI-IZ8024A,南京龙顺仪器仪表公司)测量烧蚀时样品表面的温度(测量精确度1.5%)。在温度为1 600 ℃的烧蚀实验中,氧气的流速为25 L/min,乙炔的流速为50 L/min,火焰喷嘴孔径为2 mm,样品表面垂直对准喷嘴,距喷嘴50 mm;在温度为2 000 ℃的烧蚀实验中,除样品表面与喷嘴的距离减小至30 mm 外,气体流量和火焰喷嘴内径均与1 600 ℃烧蚀实验相同。样品的质量烧蚀率和线烧蚀率分别表示为

式中:Rm为质量烧蚀率,Rl为线烧蚀率,m1和m2分别为样品烧蚀前、后的质量,l1和l2分别为样品烧蚀前、后的厚度,t为烧蚀时间。

2 结果与讨论

2.1 结构与微观形貌

图1 显示了ZrB2和ZrC 混料(ZrB2与ZrC 的摩尔比为2∶1)在温度950 ℃、不同压力下所制备样品的XRD 谱。在所有样品的XRD 谱中均出现了ZrB2(PDF No. 34-0423)、ZrC(PDF No. 35-0784)和Fe(PDF No. 06-0696)的衍射峰,表明高压合成样品为ZrB2-ZrC 复合材料,其中Fe 的衍射峰是由球磨过程中钢球碰撞、摩擦掉落的Fe 屑杂质所产生。利用高斯函数对ZrB2(101) 晶面衍射峰(2θ =41.7°)进行拟合,发现衍射峰的半高宽随着合成压力的增加而增大,如图1 所示,表明ZrB2晶体的晶粒尺寸逐渐减小。结合ZrB2(101)晶面衍射峰(2θ = 41.7°)的拟合数据,通过谢乐公式计算ZrB2晶体的平均晶粒尺寸,计算结果显示:当合成压力为2.6 GPa 时,ZrB2的平均晶粒尺寸为20.9 nm;当合成压力2.9 GPa 时,平均晶粒尺寸为20.2 nm;当合成压力3.2 GPa 时,平均晶粒尺寸为19.6 nm。ZrB2晶粒尺寸的减小与合成压力增大相关。高压下原子的扩散速率显著降低,使得高温烧结过程中晶粒的异常生长受到抑制,合成压力越大,对晶粒生长的抑制作用越强,所得样品的晶粒尺寸越小。

图1 不同压力下制备的ZrB2-ZrC 复合材料样品的XRD 谱Fig. 1 XRD patterns of the ZrB2-ZrC composites synthesized under different high pressures

高压合成的ZrB2-ZrC 复合材料样品的表面微观形貌见图2。观察SEM 图像可以看出, ZrB2-ZrC复合材料样品表面的颗粒尺寸小于1 µm,而且颗粒之间的结合较紧密,无明显的孔洞或微裂纹,说明样品的致密度均较高。其中,在3.2 GPa 下制备的ZrB2-ZrC 复合材料样品表面高度致密,几乎看不到任何孔洞。这是由于UHTCs 材料的烧结致密化与晶粒粗化之间存在竞争机制,当高压抑制晶粒生长后,进一步增大合成压力将有助于提高复合材料的致密度[21]。

图2 不同压力下制备的ZrB2-ZrC 复合材料样品表面的SEM 图像Fig. 2 SEM images of the ZrB2-ZrC composites synthesized under different high pressures

2.2 动态烧蚀特性

采用氧-乙炔火焰对ZrB2-ZrC 复合材料进行烧蚀,烧蚀温度分别为1 600、2 000 ℃。图3 为ZrB2-ZrC 复合材料在1 600 ℃烧蚀60 s 后样品的XRD 谱。高温烧蚀后复合材料样品的XRD 谱中只有单斜相ZrO2(m-ZrO2,PDF No. 37-1484)的衍射峰,说明复合材料样品发生了高温氧化反应。在烧蚀氧化过程中,ZrB2-ZrC 复合材料发生了如下高温氧化反应

图3 温度950℃、不同压力下合成的ZrB2-ZrC 复合材料经1 600 ℃烧蚀后样品的XRD 谱Fig. 3 XRD patterns of ZrB2-ZrC composite samples synthesized under different pressures at 950 ℃after ablation at 1 600 ℃

首先,ZrB2与O2反应生成ZrO2和熔融态B2O3,在材料表面形成保护层,阻挡O 原子扩散进入材料内部,进而阻碍内部材料被氧化;当温度超过B2O3的沸点(约1 100 ℃)时,B2O3在高温下迅速蒸发,在材料表面形成多孔的ZrO2层;ZrC 与O2反应生成ZrO2和CO2,CO2气体逸出材料,导致ZrO2氧化层呈现多孔和不连续分布现象。因此,只有当烧蚀温度足够高,如温度高于1 400 ℃时,ZrB2氧化产生的B2O3才能挥发殆尽,样品表面形成致密的ZrO2层阻碍O2进入材料内部,同时避免材料内部直接受到热流冲击,从而提高复合材料的抗烧蚀和抗氧化能力[22]。

在2.6 GPa、950 ℃条件下合成的ZrB2-ZrC 复合材料经1 600 ℃烧蚀60 s 后样品表面的SEM 图像如图4 所示。对比图4 和图2(a),可以看出,高温烧蚀前后样品表面形貌存在显著差异。烧蚀后,样品表面出现大小不一的氧化物颗粒,平均粒径约为5 µm,并且颗粒之间存在缝隙和孔洞。这些缝隙和孔洞是由于B2O3蒸发和CO2气体逸出所致。在高温烧蚀过程中,孔洞会构成氧气的扩散通道,氧气通过这些缝隙和孔洞进入材料内部,使材料内部逐渐发生氧化。

图4 在2.6 GPa、950 ℃制备的ZrB2-ZrC 复合材料经1 600 ℃烧蚀后样品表面的SEM 图像Fig. 4 SEM image of ZrB2-ZrC composite synthesized at 2.6 GPa and 950 ℃ after ablation at 1 600 ℃

质量烧蚀率和线性烧蚀率是衡量材料抗烧蚀性能的重要指标。ZrB2-ZrC 复合材料在1 600 和2 000 ℃动态烧蚀60 s 后的烧蚀性能如表1 所示。样品的质量烧蚀率均表现为正值,说明烧蚀后复合材料的质量有所增加。在动态烧蚀过程中,样品表面不仅有高温氧化现象,如ZrB2和ZrC 氧化生成ZrO2,而且存在机械剥离现象,如少量ZrO2被氧-乙炔火焰的高温气流剥离表面。高温烧蚀后,样品的质量烧蚀率和线烧蚀率均随合成压力的升高而不断减小,如3.2 GPa 合成的样品在1 600 ℃的质量烧蚀率(17 µg/s)以及2 000 ℃的质量烧蚀率(30 µg/s)在所合成的样品中是最低的。这是由于合成压力的升高有利于减少材料的孔洞缺陷,提升复合材料样品的致密度,从而阻碍氧气扩散进入样品内部,最终降低质量烧蚀率,改善热烧蚀性能。

表1 不同压力下合成的ZrB2-ZrC 复合材料样品经1 600 和2 000 °C 烧蚀后的烧蚀率Table 1 Ablation rate of the ZrB2-ZrC composites synthesized at different pressures after ablations at 1 600 and 2 000 °C

2.3 静态氧化特性

抗高温氧化性能是超高温材料至关重要的性能。过渡金属硼化物在含氧环境中开始氧化的温度约为600 ℃,其氧化速率与材料的孔隙率及成分密切相关。根据ZrB2-ZrC 复合材料的原位高温XRD谱,可将ZrB2-ZrC 复合材料的氧化过程分成3 个阶段。(1) 低温阶段(室温至600 ℃)。在此阶段,XRD 谱由ZrB2(PDF No. 34-0423)、ZrC(PDF No. 35-0784)和Pt(PDF No. 04-0802)的衍射峰组成,如图5(a) 所示,说明ZrB2-ZrC 复合材料未被氧化,Pt 衍射峰来自于铂样品台。(2) 中温阶段(800~1 000 ℃)。800 ℃氧化后出现单斜二氧化锆(m-ZrO2)的衍射峰,如图5(b)所示。氧化反应见式(3)和式(5)。随着温度的升高,m-ZrO2的峰强不断增强;ZrC 的衍射峰在900 ℃消失;ZrB2的衍射峰在1 000 ℃以上消失。(3) 高温阶段。当温度超过1 200 ℃时,m-ZrO2发生相变,转变为四方二氧化锆(t-ZrO2);当温度达到1 300 ℃时,XRD 谱中只有t-ZrO2的衍射峰。

图5 在3.2 GPa、950 ℃条件下制备的ZrB2-ZrC 复合材料的原位高温XRD 谱Fig. 5 In-situ high temperature XRD patterns of ZrB2-ZrC composite fabricated at 3.2 GPa and 950 °C

2.4 ZrC 含量对材料性能的影响

通过改变原料中ZrC 的物质的量,研究ZrC含量对ZrB2-ZrC 复合材料性能的影响规律。选取ZrB2与ZrC 的摩尔比(nZrB2∶nZrC)分别为2∶1、4∶1、8∶1、16∶1,在压力2.9 GPa、温度950 ℃的条件下进行合成实验,保温保压时间为15 min。图6 为采用不同摩尔配比在高温高压条件下合成的ZrB2-ZrC复合材料的XRD 谱,从图中可观测到ZrB2、ZrC 和Fe(PDF No. 06-0696)的衍射峰。随着ZrB2与ZrC 的摩尔比值的增大,ZrB2的衍射峰强度不断增强,ZrC 的峰强不断减弱,除了Fe 的衍射峰外,未出现其他衍射峰。

图6 采用不同摩尔比的ZrB2 和ZrC 通过高压合成的复合材料样品的XRD 谱Fig. 6 XRD patterns of composite samples synthesized with different molar ratios of ZrB2 and ZrC

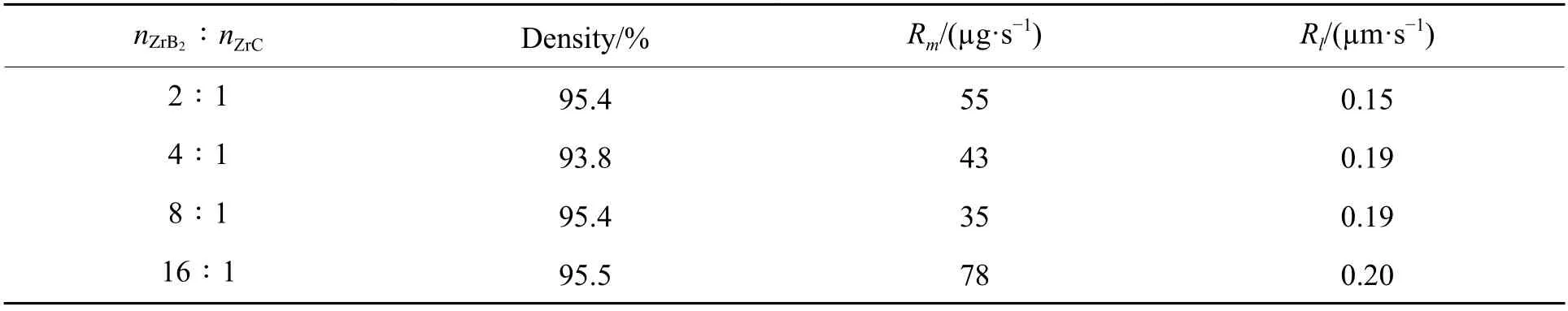

表2 列出了采用不同摩尔比的ZrB2和ZrC 通过高压合成的复合材料样品的致密度,以及样品经1 600 ℃烧蚀后的质量烧蚀率和线烧蚀率。在2.9 GPa、950 ℃的条件下制备的ZrB2-ZrC 复合材料的致密度均在93%以上,并且当ZrB2与ZrC 的摩尔比为4∶1 时,复合材料的致密度最低,为93.8%;当ZrB2与ZrC 的摩尔比为8∶1 时,样品的质量烧蚀率最低,达35 µg/s;当ZrB2与ZrC 的摩尔比为2∶1 时,样品的线烧蚀率最低,达0.15 µm/s。

表2 高压制备的ZrB2-ZrC 复合材料样品的致密度及其在1 600 °C 的烧蚀率Table 2 Density and ablation rate at 1 600 °C of ZrB2-ZrC composites prepared at high pressure

选取质量烧蚀率最低的ZrB2-ZrC 复合材料(nZrB2∶nZrC=8∶1)进行热重-差热分析(thermogravimetric analysis and differential thermal analysis,TG-DTA),研究复合材料的静态氧化性能。图7 为质量烧蚀率最低的ZrB2-ZrC 复合材料的TG-DTA 测试曲线。可以看出,当温度低于600 ℃时,复合材料样品的质量随温度的升高未发生变化,说明复合材料在这一阶段几乎不发生氧化,该结果与图5(a)所示的原位高温XRD 测试结果相一致。当温度超过600 ℃时,样品质量随温度的升高而迅速增大,在695 ℃时增重速率达到最大值;当温度超过795 ℃时,样品的增重速率变慢。由此推断,当温度高于795 ℃时,ZrC 开始氧化成固态ZrO2和气态CO2,CO2气体从材料中逸出会降低样品质量,从而使样品整体的增重速率降低。样品中的ZrB2在高温下氧化成ZrO2和B2O3,当温度低于1 000 ℃时,B2O3汽化蒸发缓慢,因此样品的质量随着氧化程度的增加而持续增大。

图7 ZrB2-ZrC 复合材料样品的TG-DTA 曲线Fig. 7 TG-DTA curves of ZrB2-ZrC composites

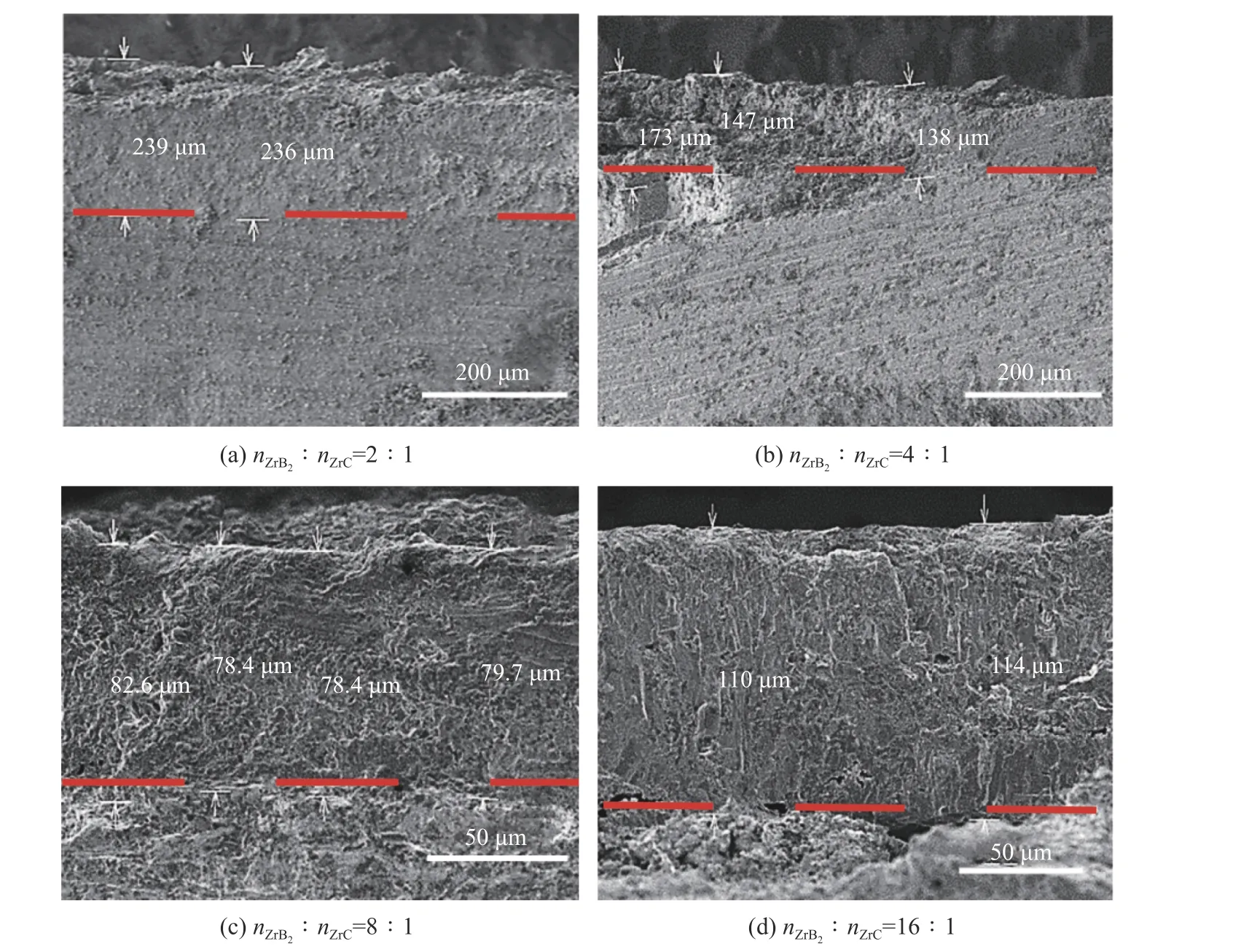

图8 为不同摩尔配比下合成的ZrB2-ZrC 复合材料经1 600 ℃烧蚀后的断面SEM 图像。

图8 1 600 ℃烧蚀后ZrB2-ZrC 复合材料样品截面的SEM 图像Fig. 8 Cross-sectional SEM images of ZrB2-ZrC composites after ablation at 1 600 ℃

从图8 中可以观测到氧化层与基体材料之间存在明显的分界线(图8 中红色虚线),氧化层厚度与样品中ZrC 的含量密切相关。随着ZrC 含量的不断降低,氧化层厚度减小到最低值后有所增加。其中,当ZrB2与ZrC 的摩尔比为8∶1 时,氧化层的平均厚度约为80 µm。复合材料的烧蚀氧化层厚度的变化规律与其质量烧蚀率变化相一致(如表2 所示),均随ZrC 含量的增加先减小后增大。其中,当ZrB2与ZrC 的摩尔比为8∶1 时,所制备的复合材料的氧化层厚度和质量烧蚀率最低。图9 为ZrB2-ZrC 复合材料(nZrB2∶nZrC=8∶1)经1 600 ℃烧蚀后样品断面的EDS 元素分布图像。通过图9 可观测到氧化层与基底的分界线,并且分界线以上的表面层中氧元素含量远高于下方,表明复合材料表面虽然发生了高温氧化反应,但基体内部几乎没有发生氧化,这也证实了ZrB2-ZrC 复合材料具有优异的抗高温烧蚀性能。

图9 ZrB2-ZrC 复合材料样品(n ZrB2∶nZrC=8∶1)经1 600 ℃烧蚀后的截面EDS 图像Fig. 9 EDS images of the cross-sectional sample of ZrB2-ZrC composite (n ZrB2∶nZrC=8∶1) after ablation at 1 600 ℃

3 结 论

采用高压合成技术可有效降低超高温陶瓷ZrB2-ZrC 复合材料的烧结温度,大大缩短合成时间,进一步提高致密度,提升高温稳定性和质量烧蚀率,改善抗烧蚀性能。对于在3.2 GPa 压力下制备的高致密ZrB2-ZrC 复合材料,经1 600 ℃烧蚀后的质量烧蚀率最佳,达到17 µg/s,经2 000 ℃烧蚀后的质量烧蚀率为30 µg/s。研究发现,在相同的合成条件下,烧结助剂ZrC 的含量影响复合材料的热烧蚀性能。当ZrB2与ZrC 的摩尔比为8∶1 时,所制备的ZrB2-ZrC 复合材料经1 600 ℃烧蚀后的质量烧蚀率达到最低值(35 µg/s)。