外部爆炸载荷下表面粗糙度对45 钢柱壳剪切带行为的影响

2022-08-10杨智程刘龙飞刘炼煌殷鹏志吴志强

杨智程,刘龙飞,刘炼煌,殷鹏志,吴志强

(湖南科技大学材料科学与工程学院, 湖南 湘潭 411201)

轴对称柱壳结构是战斗部件的典型代表,其在爆炸载荷下的变形和破坏问题一直是武器研究的热点之一[1-10]。目前,对金属柱壳变形剪切的影响研究主要集中在不同材料的自身特性、显微组织和缺陷结构上[11-17],而表面加工介观状态对柱壳剪切带影响的研究相对较少。Nesterenko 等[18]首次通过厚壁圆筒(thick-walled-cylinder,TWC)装置研究了外爆下柱壳内剪切带的演化。而后,Nesterenko 等[19]和Meyers 等[20]先后对不锈钢和钛进行了TWC 外爆实验,发现剪切带产生于柱壳内壁,并由内向外发展。黄西成[21]经过理论分析得出,在外爆加载下柱壳的最大应力产生于柱壳的内表面。Yang 等[22]通过开展内表面预制缺口的TWC 实验,发现内表面缺口能诱发剪切带优先形成,并对周围剪切带的形成产生屏蔽作用,表明内表面缺陷影响剪切带的形成和发展。任国武等[23]通过钛合金柱壳内爆膨胀断裂实验研究发现,柱壳内壁率先诱发剪切带,剪切带由内向外贯穿,最终导致试样断裂。在爆炸载荷下,剪切带率先在柱壳内壁形核,柱壳内壁的表面加工介观状态会对剪切带产生重要影响,其中,内壁表面粗糙度如何影响剪切带行为以及影响规律如何仍有待探索。

随着计算技术的发展,有限元模拟在研究材料及结构的高速变形及断裂机理方面具有较明显的优势。与爆炸实验相比,有限元模拟有助于获得爆炸过程的详细数据和图像、理解其内在物理机制,常被用于爆炸冲击下材料及结构的变形、损伤和断裂等问题的研究[24-33]。黄西成[21]在外爆304 不锈钢柱壳的数值模拟中发现,材料的初始微缺陷会诱发损伤,其随机分布会影响损伤演化,导致柱壳的非对称断裂。刘明涛等[34-35]通过概率型材料本构实现了材料的不均匀性,由此模拟了金属柱壳在爆轰加载下的剪切断裂过程。Lovinger 等[36]在数值模拟中,将柱壳内壁正弦波边界作为表面缺陷,研究结果表明,只有当缺陷较大时,主剪切带才会影响周围的细小剪切带。以上研究主要通过调整材料参数来改变柱壳内表面的应力状态,并没有改变柱壳内表面材料的物理结构,柱壳内表面的粗糙度对其剪切行为影响的物理机制仍不清楚。45 钢是一种优质的碳素结构钢,因调质处理后具有良好的综合力学性能而被广泛用于机械制造、交通运输和国防工业等领域,其在冲击载荷下的变形和断裂是人们非常关注的问题[12,37-38]。本研究通过制备具有不同表面粗糙度的45 钢柱壳,采用TWC 技术研究在爆炸载荷下45 钢柱壳内表面粗糙度对其剪切带数量和轨迹的影响,并采用ANSYS/Workbench 有限元软件对爆轰实验过程进行模拟,为理解柱壳在高应变率下剪切变形行为的物理图像和相关工程设计提供有价值的参考。

1 TWC 实验及有限元模拟

1.1 样品及实验方法

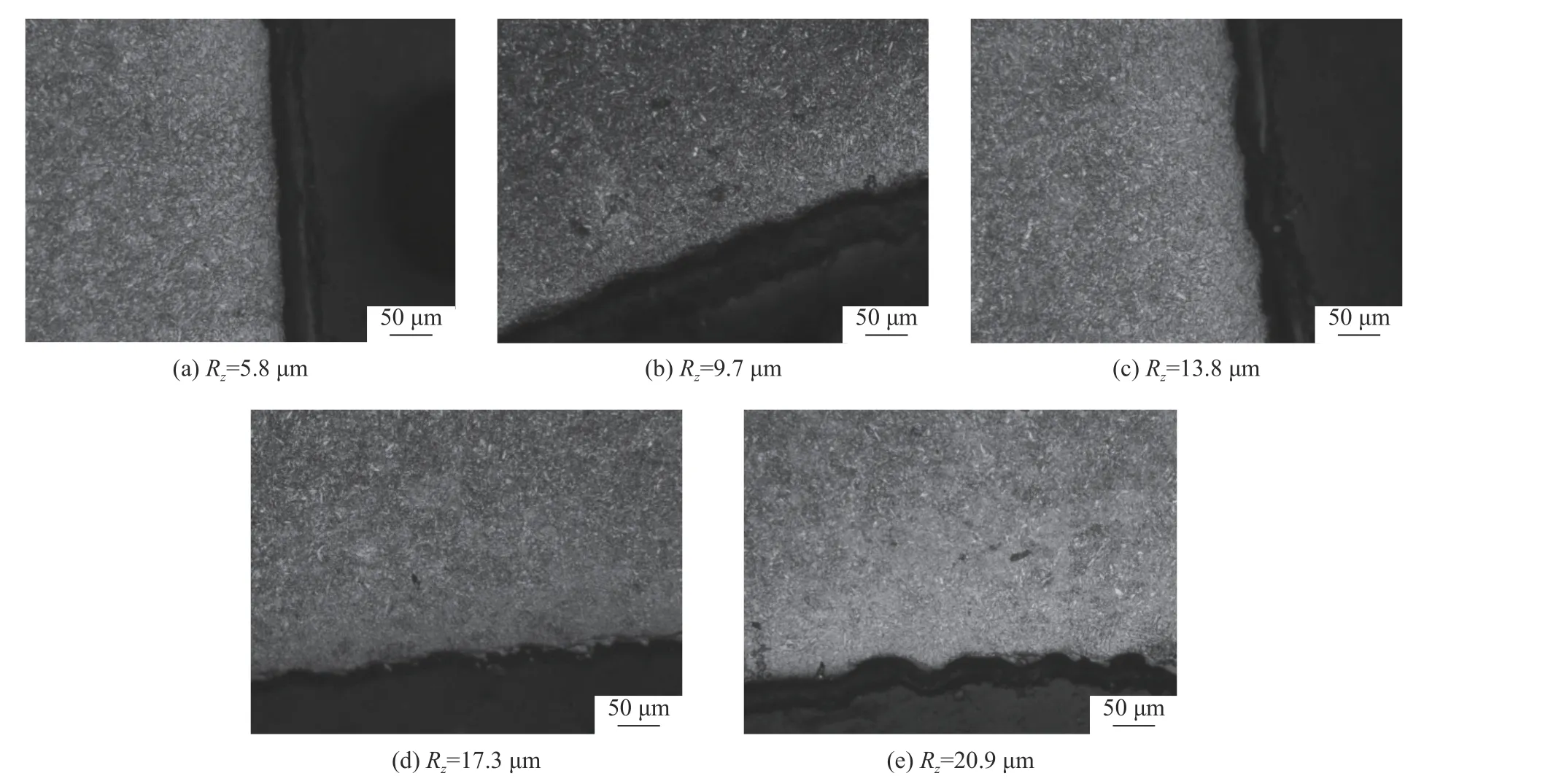

本实验材料选择商业45 钢棒材,其化学成分(质量分数)如表1 所示。

表1 45 钢的化学成分Table 1 Chemical composition of 45 steel %

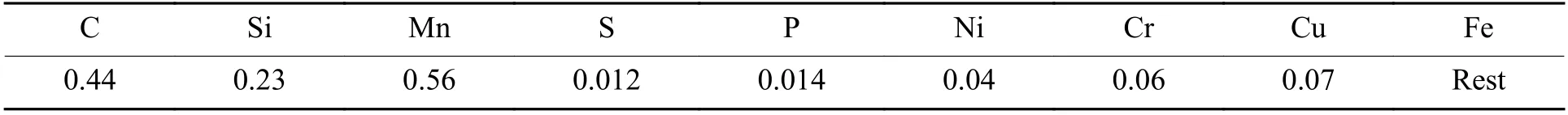

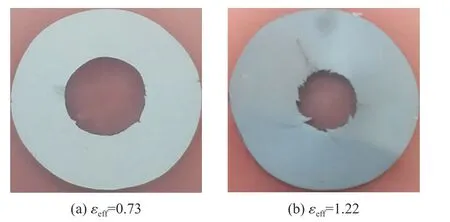

将45 钢棒材进行调质处理后,加工成内径为15 mm、外径为21 mm、长67 mm 的圆管,将加工好的45 钢圆管进行退火(550 ℃保温2 h),然后通过电火花线切割机采用不同的电参数对内表面进行切割,采用Marsurf M300C 粗糙度仪测量内壁的粗糙度,结果如图1 所示。其中:Rz表示轮廓中多个峰高和谷深的平均值之和,其值越大,表面轮廓中峰谷纵深越大;Rsm表示相邻轮廓峰谷单元的平均宽度,其值越小,表面轮廓中峰谷数量越多。图1(a)对应粗糙度较小的样品,Rz=5.8 µm,Rsm=455 µm,此时曲线整体较平整,峰高较小,峰谷间距较大;随着Rz逐渐增大到20.9 µm,Rsm依次减小到179 µm,曲线密集波动,峰高增大,峰谷间距缩小,如图1(e)所示。从图1(a)~图1(e)可以观察到内表面轮廓曲线大致呈现周期性变化,表面粗糙度越大的样品,曲线的峰高和谷深越大,峰谷数量越多,轮廓的峰谷单元平均宽度减小。

图1 45 钢样品的粗糙度轮廓线Fig. 1 Roughness contour line of 45 steel sample

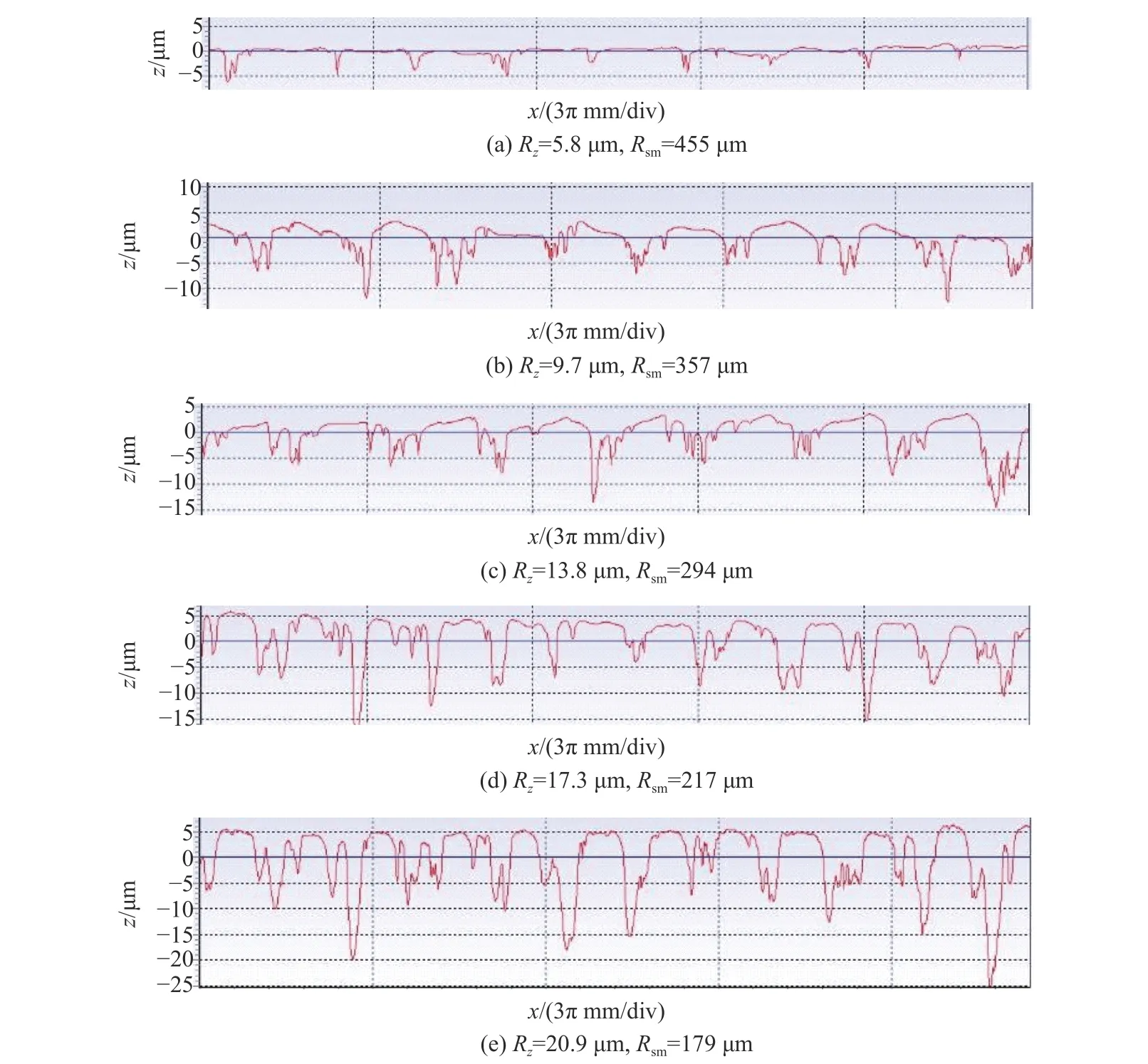

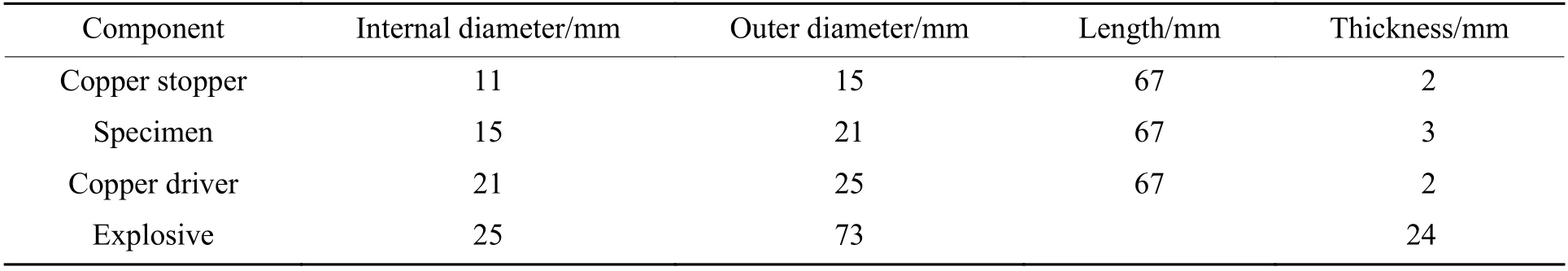

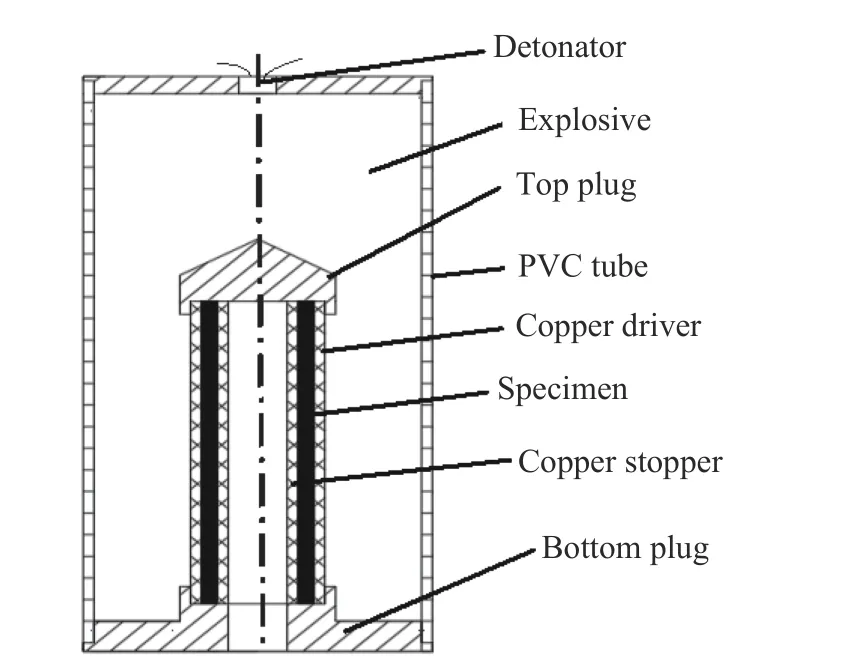

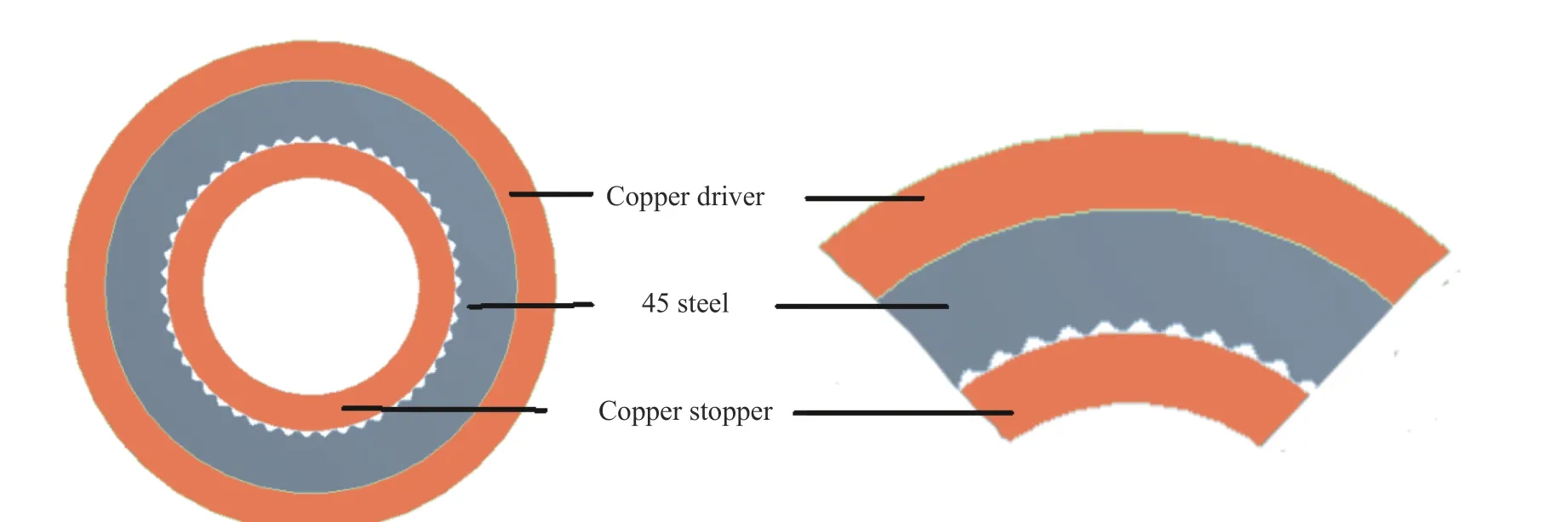

观察具有不同内表面粗糙度的45 钢圆管横截面,如图2 所示,可以看出:随着表面粗糙度的增大,表面轮廓峰谷的纵深差值不断增大,峰谷的宽度不断减小,峰谷的纵深差值和间距与图1 中的轮廓曲线基本一致。为了研究内表面粗糙度对45 钢柱壳剪切带行为的影响,采用TWC 实验技术对加工好的样品开展外爆加载实验。在圆管样品内外分别套上铜管作为制动管和驱动管,为减少应力波在管壁之间界面上反射,在圆管之间填充环氧树脂。外壳材料选用PVC 管,在PVC 管和驱动管及顶盖之间均匀填充炸药,炸药选取改性铵油炸药,炸药的密度为0.78 g/cm³,爆速为3.2 km/s。实验装置如图3所示,采用一端顶点起爆方式起爆,顶盖的斜坡设计是为了减少爆轰波对圆管轴向的加载,驱动管外炸药产生爆轰波,从而驱使铜管和45 钢圆管向内坍塌发生塑性变形,诱发剪切带形成。实验装置的尺寸如表2 所示。

图2 45 钢圆管的表面形貌Fig. 2 Surface morphology of 45 steel cylindrical shells

表2 实验装置的尺寸Table 2 Size of experimental device

图3 TWC 实验装置Fig. 3 Thick-walled cylinder experimental device

为研究不同表面粗糙度对多重剪切带的自组织行为的影响,对爆炸后的样品进行回收。为了比较不同样品在相同应变下的剪切带行为,计算其等效应变εeff,即

式中:r0和rf分别为样品参考点的初始半径和最终半径。

对实验后的样品进行回收并切片,机械抛光后,用4%硝酸酒精溶液腐蚀,然后进行金相观察。通过测量实验后切片样品的内径,由式(1)计算等效应变,比较相同应变下不同样品的剪切带行为。

1.2 有限元数值模拟

在外爆加载下金属柱壳的坍塌过程中,由于径向爆轰速度比轴向高一个数量级,因此可以将滑移爆轰过程中圆管横截面近似为平面应变模型[12,39],建立二维平面应变模型,见图4。模型中各部件材料尺寸均与实验一致,如表2 所示。采用二维平面应变自适应网格,网格尺寸为30 µm,可以满足计算所需的精度要求,并且自适应网格能够较好地避免高应变率下材料变形计算过程中由网格破坏造成的计算不收敛导致的计算终止。部件之间的接触采用面-面无摩擦接触。

图4 表面粗糙度的二维模型Fig. 4 Two dimensional model of surface roughness

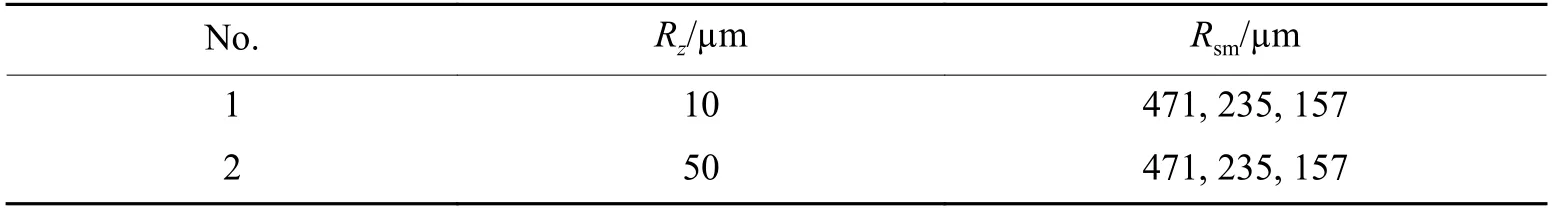

在实际的表面粗糙度加工中,峰谷之间的纵向高度差和峰谷数量是难以精确控制的。因此,利用ANSYS/Workbench 模拟45 钢柱壳时,根据实际情况中柱壳的内表面粗糙度轮廓,采用模型对其进行简化,通过模型函数中变量的变化来表征表面粗糙度中相关参数的差异,具体如下

式中:R0为柱壳初始内径;t=360°,为柱壳角度位置参量;n为峰谷数。2πR0/n即为表征表面粗糙度的峰谷单元的平均宽度。

用式(2)表征内表面的粗糙度变化时,通过改变Rz和n的大小模拟不同内表面粗糙度,表3 列出了模拟中选取的表面粗糙度参数。

表3 表面粗糙度模拟参数Table 3 Simulation parameters of surface roughness

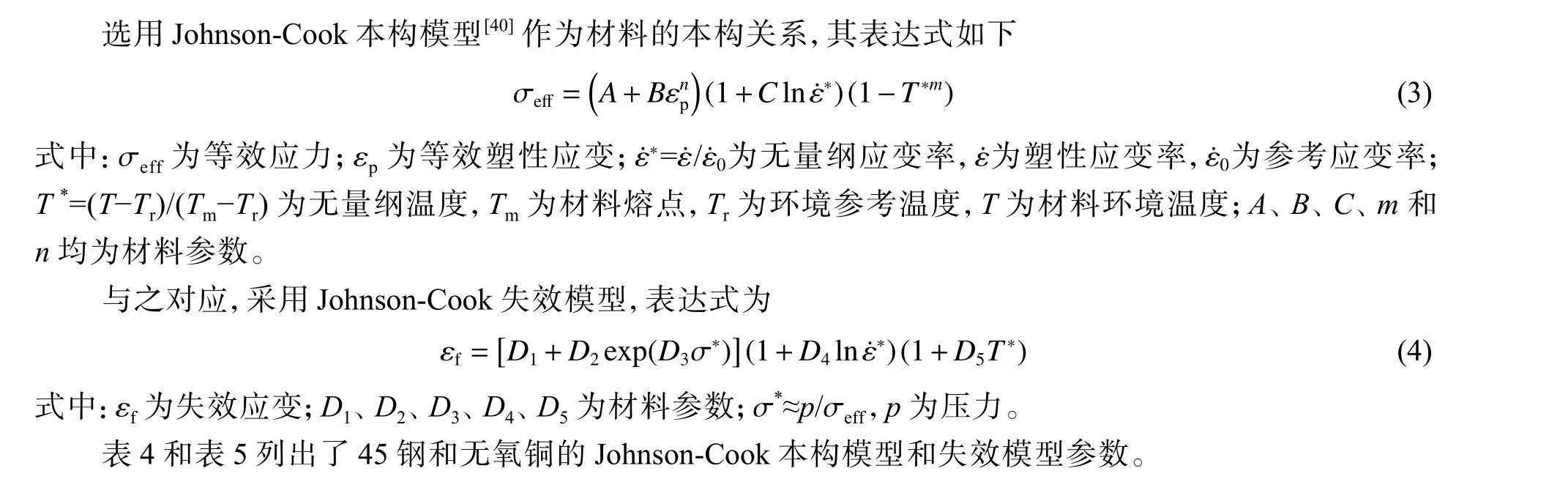

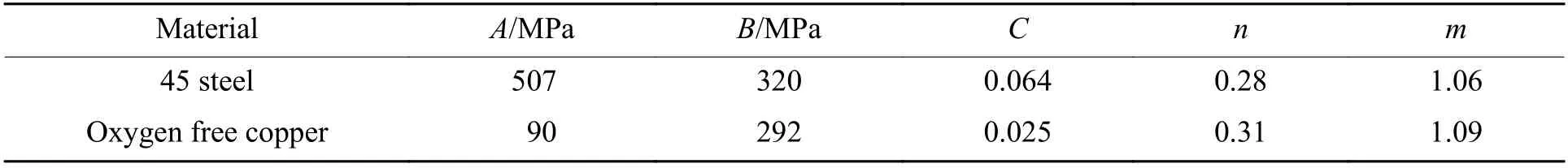

表4 材料的Johnson-Cook 本构模型参数[41]Table 4 Johnson-Cook constitutive parameters of materials[41]

表5 材料的Johnson-Cook 失效模型参数Table 5 Johnson-Cook failure parameters of materials

模拟中炸药选用TNT 炸药,采用JWL 状态方程描述。表6 列出了JWL 状态方程参数ATNT、BTNT、R1、R2、ω,此外,还列出了密度ρ、爆速D、爆压pCJ和格尼能E。

表6 TNT 的JWL 状态方程参数[42]Table 6 Parameters of JWL equation of state of TNT[42]

2 实验及模拟结果

2.1 实验结果分析

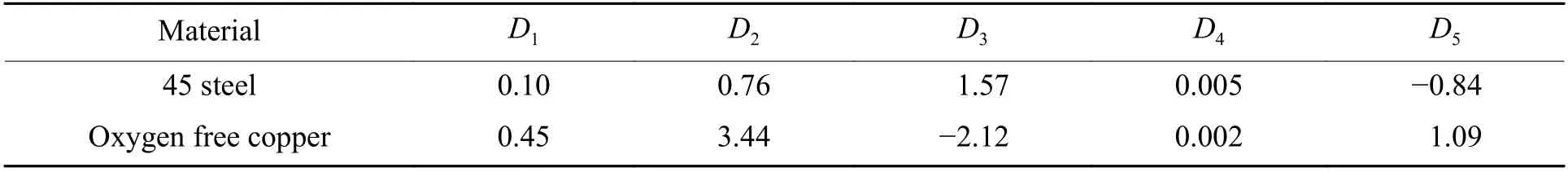

图5 为爆炸后等效应变εeff分别为0.73±0.01 和1.22±0.01 时样品的宏观图像。图5(a)表明,当柱壳的塑性变形较小时,内表面有少许“刺状”出现,预示着剪切带短小,将其称为剪切带成核阶段。随着应变增大,柱壳内表面变形明显,如图5(b)所示,内表面产生大量明显的“倒钩”,同时剪切带逐渐向外扩展,开始出现少量裂纹,称其为剪切带扩展阶段。通过金相观察,记录样品截面上所有剪切带的形貌、数量及位置,绘制成剪切带分布图,如图6 所示。

图5 不同应变下柱壳截面的宏观图像Fig. 5 Macro picture of cylinder cross section under different strains

图6(a)~图6(e)显示了等效应变为0.73±0.01,柱壳内表面Rz分别为5.8、9.7、13.8、17.3、20.9 µm时样品的剪切带分布,可以看出,剪切带数量分别为36、43、46、51、57,即剪切带数量随着粗糙度的增大而增加。结合图1、图2 和图6,可以发现:粗糙度明显影响外爆载荷下柱壳中剪切带的成核位置;当Rsm减小时,表面轮廓总峰谷数量增加,在爆炸载荷作用下,柱壳的最大剪切应力产生于内壁,而内壁表面的峰谷会促使应力集中,使其成为剪切带潜在的成核点,从而诱发更多的剪切带形成。

图6 不同表面粗糙度样品的剪切带分布(εeff=0.73±0.01)Fig. 6 Distribution of shear band of samples with different roughnesses (εeff=0.73±0.01)

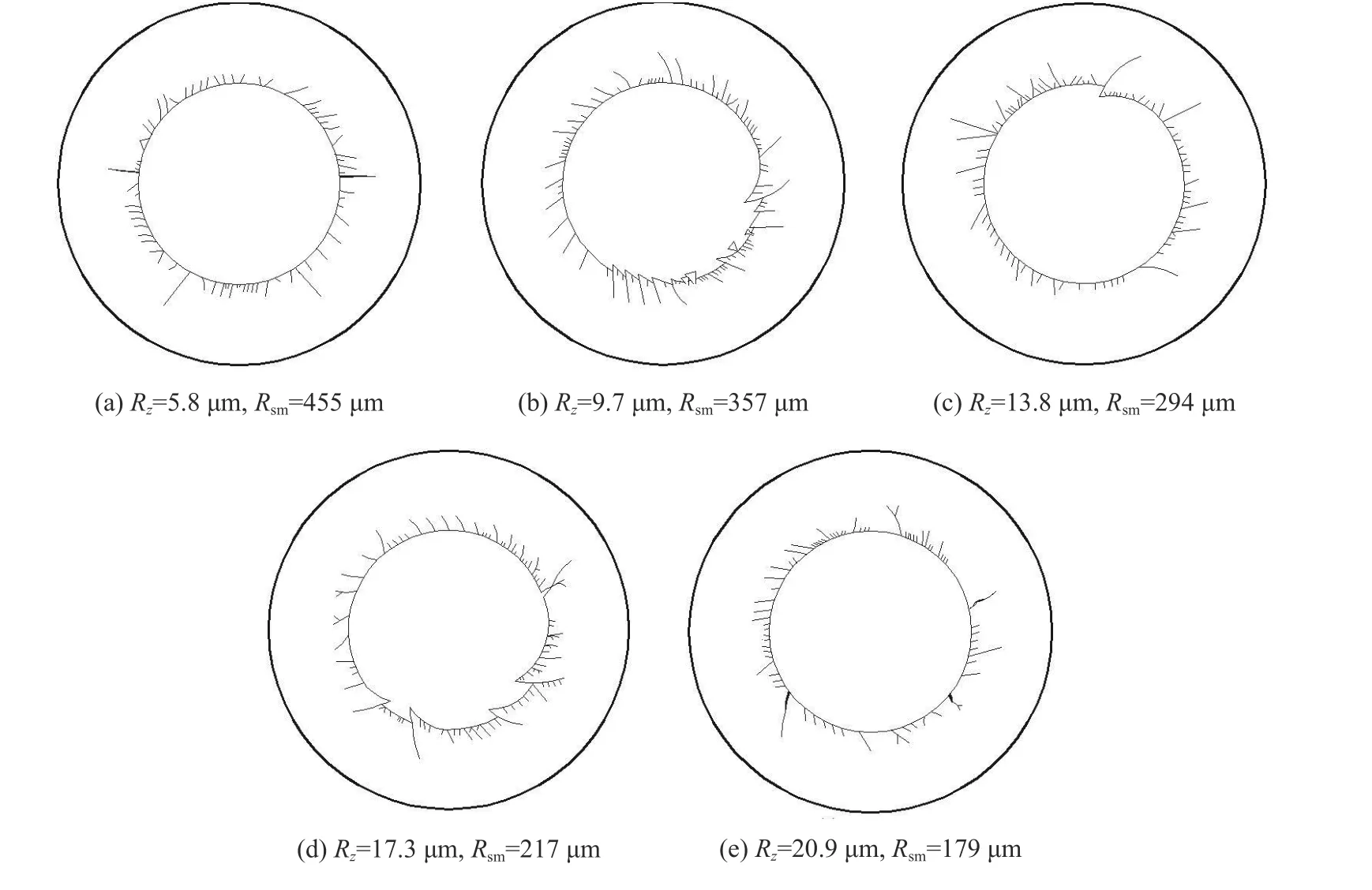

图7(a)~图7(e)显示了等效应变为1.22±0.01,柱壳内表面Rz分别为5.8、9.7、13.8、17.3、20.9 µm 时样品的剪切带分布,与之对应的剪切带数量分别为66、74、83、88、93。可以看出,该阶段的剪切带数量较其成核阶段(εeff=0.73±0.01)多,部分剪切带发展较快,其长度明显比周围剪切带长度大得多,长剪切带之间夹着多条短小的剪切带。当表面粗糙度增大时,柱壳中长剪切带的数量增加,短剪切带变得更短,剪切带长度的差异增大,屏蔽效应增强,并且部分剪切带出现单旋现象。分析该实验现象可知:当Rsm减小时,样品内表面轮廓的峰谷总数增多,致使剪切带的成核数量增多;柱壳内壁表面Rz的增大和Rsm的减小都会增大表面应力的集中程度,诱使某些剪切带率先成核并扩展,增强对周围剪切带的屏蔽效应,压制其周围剪切带发展,使其一直处于短小形态。因此,形成了剪切带长短差异增大和部分单旋的现象。

图7 不同表面粗糙度样品的剪切带分布(εeff=1.22±0.01)Fig. 7 Distribution of shear band in samples with different roughnesses (εeff =1.22±0.01)

2.2 模拟结果分析

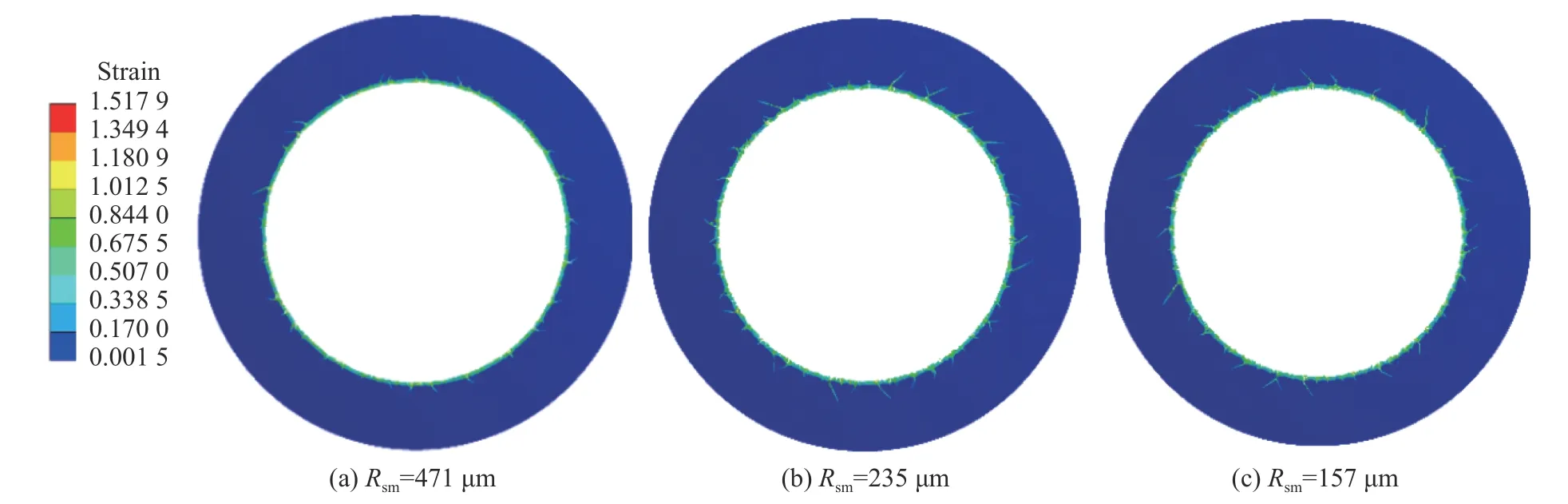

为了进一步理解外爆加载下表面粗糙度对45 钢柱壳剪切带行为影响的物理机制,对该过程进行了有限元模拟,以期提供有价值的参考。图8 为Rz=10.0 µm,Rsm分别为471、235 和157 µm 时45 钢柱壳在εeff=0.66 时的等效塑性应变云图。图8(a)中,剪切带处在成核期,少量剪切带发展;图8(b)和图8(c)中,剪切带开始发展,随着Rsm的减小,剪切带数量增多。整体来看,图8 中的剪切带都处于早期阶段,没有完全发展,剪切带只出现在样品的内壁,与图6 所示的实验结果一致。

图8 Rz=10.0 µm 时具有不同表面粗糙度峰谷单元平均宽度的45 钢柱壳的等效塑性应变云图(εeff=0.66)Fig. 8 Equivalent plastic strain nephogram of 45 steel cylindrical shell with different average widths of peak valley element (Rsm) of surface roughnesses at Rz=10.0 µm (εeff=0.66)

图9 为Rz=50.0 µm,Rsm分别为471、235、157 µm,εeff=0.66 时45 钢柱壳的等效塑性应变云图。当Rsm减小时,图9(a)、图9(b)和图9(c)中剪切带数量依次增加,并且图9(c)中长剪切带周围开始出现短小剪切带。另外,图9(a)中剪切带大多数呈现“两两相交”之势,而图9(b)和图9(c)中剪切带却没有出现该现象,部分剪切带朝着同一方向发展。随着Rsm不断地减小,剪切带的数量不断增加,同时短小的剪切带也增多,说明屏蔽效应增强。由图8 和图9 可知,Rz增大、Rsm减小,会促进剪切带的成核和扩展,剪切带数量增加,剪切带扩展的屏蔽效应增强。这与图6(c)、图6(d)和图6(e)所示的实验结果一致,部分长剪切带夹着短小剪切带,大部分短小剪切带方向一致,个别短小剪切带呈相交趋势。

图9 Rz=50.0 µm 时具有不同表面粗糙度峰谷单元平均宽度的45 钢柱壳等效塑性应变云图(εeff=0.66)Fig. 9 Equivalent plastic strain nephogram of 45 steel cylindrical shell with different average widths of peak valley element (Rsm ) of surface roughnesses at Rz=50.0 µm (εeff=0.66)

图10 为εeff=1.15,Rz=10.0 µm,Rsm分别为471、235、157 µm 时45 钢柱壳的等效塑性应变云图。此时,剪切带处于扩展阶段,大部分接近柱壳外壁,少数贯穿柱壳壁。图10(a)中,剪切带整体呈蛛网状,相互交错;图10(b) 中,开始出现少量剪切带方向一致的单旋现象;图10(c) 中,单旋现象较图10(b)中更加明显。

图10 Rz=10.0 µm 时具有不同表面粗糙度峰谷单元平均宽度的45 钢柱壳的等效塑性应变云图(εeff=1.15)Fig. 10 Equivalent plastic strain nephogram of 45 steel cylindrical shell with different average widths of peak valley element (Rsm ) of surface roughnesses at Rz=10.0 µm (εeff=1.15)

图11 为εeff=1.15,Rz=50.0 µm,Rsm分别为471、235、157 µm 时45 钢柱壳的等效塑性应变云图。3 个样品中大部分剪切带都已贯穿柱壳壁。图11(a)中的剪切带“蛛网”比图10(a)明显,Rz的增大促进了剪切带的发展。图11(c)比图11(b)中的单旋现象更明显,这是因为随着Rsm的减小,剪切带之间的屏蔽效应增强,某个最大剪切应力方向(如45°方向)的剪切带形成后,屏蔽了另外一个最大剪切应力方向(如135°方向)的剪切带扩展,剪切带更易发展成单旋现象。综合图7、图10 和图11 可以看出,随着Rsm减小,剪切带成核数量增加。当Rsm较大时,成核点的间距较大,每个成核阶段的剪切带都能吸收能量进而发展演化,如模拟结果图10(a)、图11(a)和实验结果图7(a)所示,剪切带长度的差异不明显。随着Rsm减小,图10(b)、图10(c)、图11(b)、图11(c)与图7(b)~图7(e)的现象较为一致,剪切带成核数量增加导致剪切带间距减小,剪切带之间的相互影响增强,部分成核剪切带率先成核生长,对相邻的剪切带产生屏蔽作用,抑制了一些生长缓慢的剪切带,增强了形成单旋剪切带的趋势。

图11 Rz=50.0 µm 时具有不同表面粗糙度峰谷单元平均宽度的45 钢柱壳的等效塑性应变云图(εeff =1.15)Fig. 11 Equivalent plastic strain nephogram of 45 steel cylindrical shell with different average widths of peak valley element (Rsm) of surface roughnesses at Rz=50.0 µm (εeff=1.15)

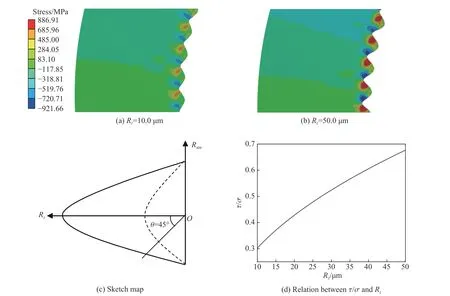

图12(a)和图12(b)为具有相同Rsm、不同Rz的柱壳内表面的剪切应力分布云图。可以看出,最大剪切应力出现在峰谷单元中靠近谷底两侧45°和135°方向,且粗糙度大的样品,最大剪切应力大。具有相同Rsm、不同Rz的单元几何结构如图12(c)表示,可以将柱壳内表面粗糙度形成的谷底看作表面为半椭圆的裂纹,Rz的变化改变了半椭圆裂纹的切口深度。采用线弹性力学中的断裂力学方法,对切口尖端附近区域的应力场进行定性分析,可以得出该区域内任意一点剪切应力分量τ 的表达式

图12 表面粗糙度对柱壳内表面剪切应力的影响(Rsm=157 µm)Fig. 12 Effect of surface roughness on internal surface shear stress of cylindrical shell (Rsm=157 µm)

式中:σ 为距离尖端足够远处的均匀拉伸应力,θ 为τ 与径向的夹角。

图12(d)为45°方向柱壳内表面无量纲最大剪切应力随Rz的变化曲线。随着Rz的增加,无量纲最大剪切应力增大,更易诱发剪切带的成核与扩展。

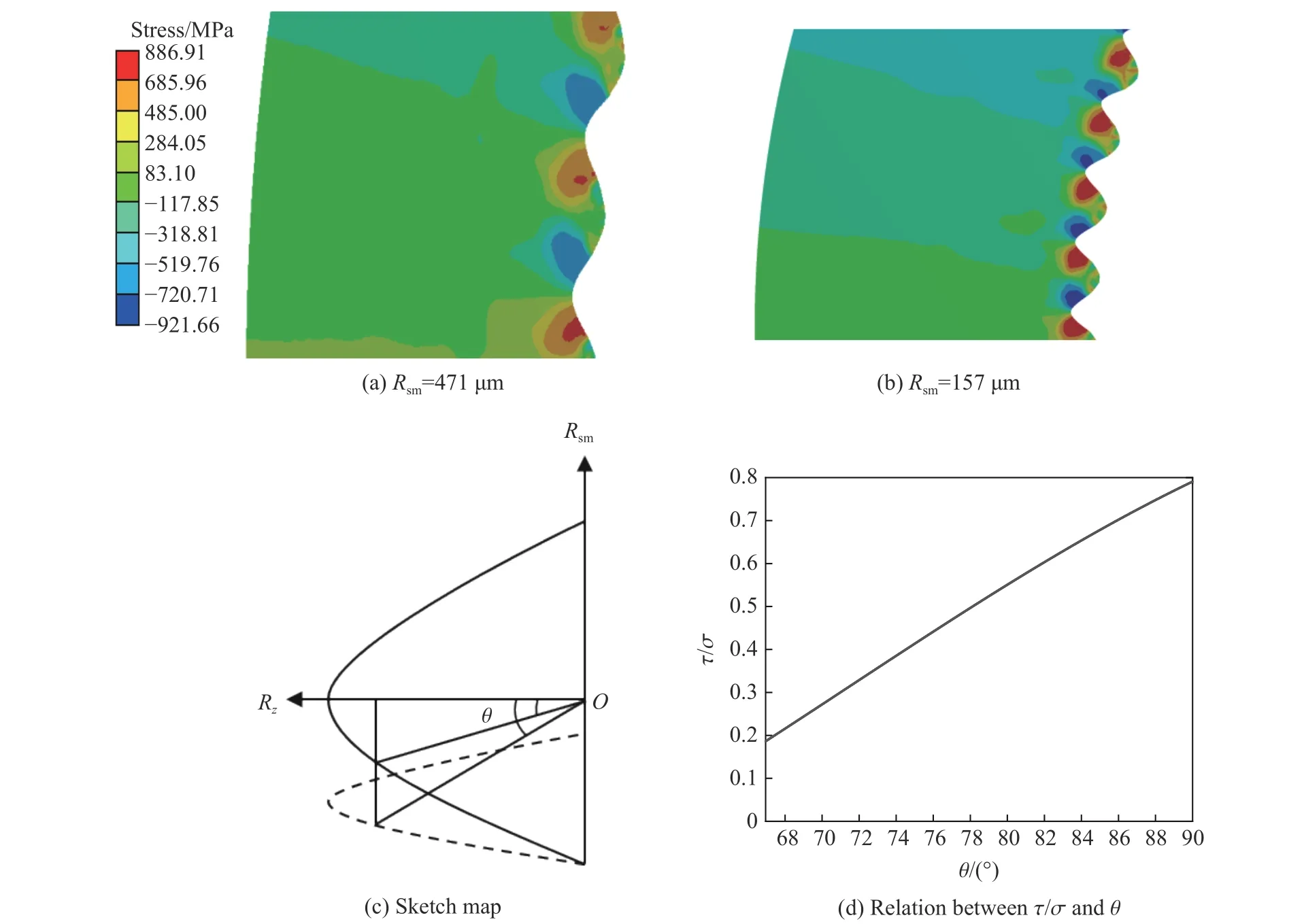

图13(a)和图13(b)为具有相同Rz、不同Rsm柱壳的剪切应力分布云图。从图13(a)和图13(b)中可以看出,最大剪切应力同样出现在峰谷单元中靠近谷底两侧的45°和135°方向,且Rsm小的样品,最大剪切应力大。具有不同Rsm、相同Rz的单元几何结构如图13(c)所示,可以将表面粗糙度形成的谷底看作表面为半椭圆的裂纹,Rsm的变化则改变了半椭圆裂纹的切口宽度。同样地,基于断裂力学方法,切口尖端附近区域内任意一点的剪切应力分量可用式(5)描述。此时,在相同的Rz下,随着Rsm的减小,式(5)中的θ 增大。为了考察Rsm对金属柱壳中剪切带行为的影响,基于式(5)获得了Rz=50.0 µm 时无量纲剪切应力τ/σ 随θ 的变化曲线,如图13(d)所示。随着θ 的增大,无量纲剪切应力增大,即无量纲剪切应力随着Rsm的减小而增大,较小的Rsm更易诱发剪切带的成核与扩展。

图12 和图13 表明,在相同的外爆加载条件下,表面粗糙度的增大以及峰谷单元平均宽度的减小都将导致柱壳内表面剪切应力增大,共同促使柱壳中剪切带的成核与扩展,即柱壳剪切带行为受其内表面粗糙度的影响显著,实验、模拟与理论分析结果一致。

图13 表面粗糙度峰谷单元平均宽度对柱壳内表面剪切应力的影响(Rz=50.0 µm)Fig. 13 Effect of surface roughness peak valley element average width on internal surface shear stress of cylindrical shell (Rz=50.0 µm)

3 结 论

利用线切割加工技术,获得了具有不同表面粗糙度的45 钢圆管,采用外爆加载下的TWC 实验技术,结合实验观察、统计分析和有限元模拟,得出如下结论:

(1) 柱壳内表面表征粗糙度的峰谷纵深(Rz)的增大促进了剪切带的成核与扩展,Rz由5.8 µm 增大到20.9 µm 时,剪切带的数量和最大长度随Rz的增大而增大,剪切带长度差异随Rz的增大而加速增大;

(2) 柱壳内表面表征粗糙度的相邻轮廓峰谷单元的平均宽度(Rsm)减小同样促进剪切带的成核与扩展,Rsm由455 µm 减小到179 µm 时,剪切带的数量随Rsm减小而增加,剪切带间的相互作用增强;

(3) 柱壳最大剪切应力产生于表面粗糙度峰谷单元中谷底两侧的45°和135°方向,Rz由5 µm 增大到50 µm 以及Rsm由471 µm 减小到157 µm 的过程中柱壳内表面的剪切应力均增大,共同促使柱壳中剪切带的成核与扩展。