污水处理厂AAOA-MBR工艺硝态氮浓度计算及对设计的影响分析

2022-08-10刘建军牛和昕

柳 岩,刘建军,牛和昕,尤 颖,祁 誉

(北京碧水源科技股份有限公司,北京 102206)

近年来,对于进水TN高、出水TN要求严格的污水处理厂的工艺选择上,在原AAO工艺后加缺氧池及MBR系统,组成AAOA-MBR工艺,得到广泛应用[1-3]。由于AAOA-MBR工艺各单元间存在三级回流,较为复杂,且反硝化回流是从好氧池末端回流而不是从系统末端回流,不能参照传统AAO工艺按照出水所含硝态氮浓度粗略计算硝化液回流量,而对此回流系统内的计算分析鲜有报道。对于缺氧池至厌氧池的除磷需求的回流,目前大部分报道为后缺氧回流至厌氧池,而前缺氧池也可作为起始点,该回流起始点的选择会直接影响到生物除磷效果,但无报道分析说明原因。

本文通过对AAOA-MBR工艺各单元(厌氧、缺氧、好氧、后缺氧、膜池)硝态氮浓度的计算分析,准确得到反硝化回流量,正确选择缺氧池至厌氧池的起始回流点,为本工艺合理设计及稳定运行提供支持。

1 项目背景

山西省某污水处理厂设计规模为10万m3/d,原设计出水为《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。其中一期设计规模为5万m3/d,采用奥贝尔氧化沟工艺,二期设计规模为5万m3/d,采用AAO工艺。山西省出台污水处理厂排放新地标,污水处理厂出水主要指标需达到《地表水环境质量标准》(GB 3838—2002)中Ⅳ类标准(TN除外),所以需要进行提标改造。

按照新进出水水质核算,原有生化系统只能处理6万m3/d水量,同时受二沉池表面负荷限制,仅在原构筑物上进行改造难度较大,故生化系统需原厂新增扩容4万m3/d。由于现况进水各水质指标比原设计提升较多,且新出水标准更加严格,结合厂内用地情况,采用占地省、效果好的AAOA-MBR工艺,预处理等构筑物沿用原有设施。

2 进出水水质

根据现况进水水质,本次设计进水水质指标浓度比原设计进水水质大幅增加,出水指标除TN外均需满足地表水Ⅳ类标准(TN≤10 mg/L),具体如表1所示。

表1 设计进出水水质Tab.1 Designed Water Quality of Influent and Effluent

3 AAOA-MBR系统工艺流程

在传统AAO工艺基础上,增加后缺氧及膜出水段,在后缺氧段投加碳源,用于进一步去除TN,膜池单元用于放置膜组器,同时膜吹扫曝气系统能够使膜池内产生较高浓度溶解氧,可用于剩余碳源分解及好氧环境排泥,保证CODCr达标及提高生物除磷效率。工艺流程如图1所示。

图1 工艺流程图Fig.1 Process Flow Chart

自前端预处理后,污水进入厌氧池A1,与来自缺氧池A2的回流液R1充分混合,聚磷菌的厌氧释磷聚能在A1内完成。

污水进入A2后,与来自好氧池O1末端的回流液R2充分混合,A2内的反硝化去除TN量为BOD5进水/4,则其余TN需要在后缺氧池A3内通过外加碳源去除。

接着,污水进入O1,完成CODCr的去除及硝化作用,回流液R3有两个作用,一是维持O1内较高的污泥浓度,二是将膜池O2内的溶解氧携带到O1池进行利用,节约一定曝气能源。

然后,污水进入A3,此池内原污水携带的BOD5基本已经在O1内消耗殆尽,但TN指标仍不满足出水要求,所以需要在A3加入适量碳源。

之后污水进入O2,曝气好氧环境一方面消耗添加的碳源,确保出水CODCr达标,另一方面使剩余污泥在好氧条件下排出,保证微生物体内磷不释放,加强生物除磷效果。

4 氮污染物浓度分析计算

目前,污水处理厂反硝化脱氮过程一般需要通过好氧池回流硝化液至缺氧池进行,硝化液回流量过少则不能达到脱氮效果,过多则会增加溶解氧的携带量而浪费大量碳源。因此,好氧池O1末端的硝态氮浓度需要准确计算,从而准确设计硝化液回流量。

缺氧池至厌氧池的回流过程,起始点位可为前缺氧池A2末端或者后缺氧池A3末端,为了尽量减少对厌氧释磷环境的破坏,需要准确计算二者的硝态氮(化合态氧)浓度,以硝态氮较低者作为回流点。

4.1 相关参数

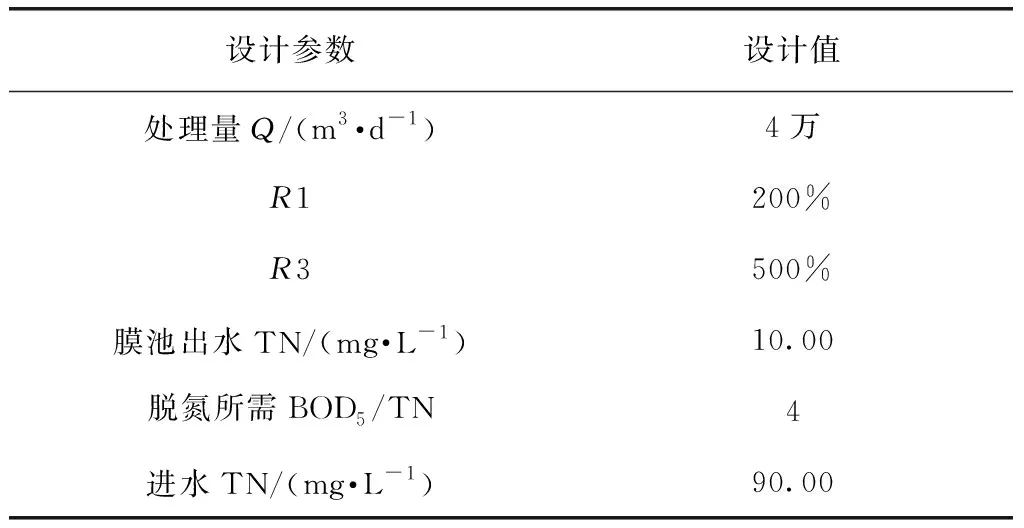

根据工程具体情况,相关设计参数如表2所示。

表2 设计参数Tab.2 Design Parameters

来水充分与污泥混合保证厌氧池具有一定的污泥浓度,取R1为200%。维持生化阶段较高的污泥浓度,并将膜池内大量溶解氧输送至好氧池前端,取R3为500%。根据室外排水设计规范[4]留有一定设计余量,按照BOD5/TN=4进行脱氮所需碳源计算。

4.2 分析计算

4.2.1 总去除量分析

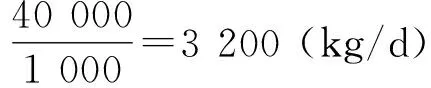

本文计算分析过程中,为设计留有余量,忽略污泥同化作用及预处理去除的少量TN及BOD5。则TN去除量计算如式(1)~式(3)。

(1)

(2)

ΔTN3=3 200-2 100=1 100 (kg/d)

(3)

其中:ΔTN1——TN总去除量,kg/d;

ΔTN2——缺氧池A2的TN去除量,kg/d;

ΔTN3——后缺氧A3的TN去除量,kg/d;

N0——系统总进水TN质量浓度,mg/L;

Ne——系统总出水TN质量浓度,mg/L;

Q——进水总量,m3/d;

S0——系统总进水BOD5质量浓度,mg/L。

4.2.2 各单元实际流量分析

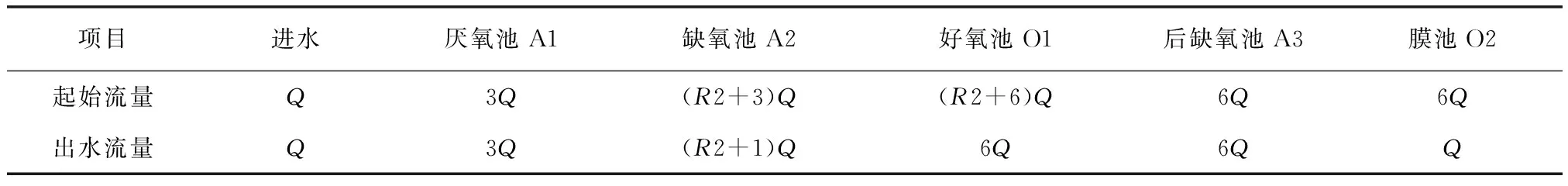

由于各级回流的影响,各处理单元内实际流量差异较大,设计过程中各单元污染物浓度需要经过计算后得出。由图1可知,厌氧池A1进水流量及出水流量均为(R1+1)Q;缺氧池A2进水流量为(R1+R2+1)Q,出水流量为(R2+1)Q;好氧池O1进水流量为(R2+R3+1)Q,出水流量为(R3+1)Q;后缺氧池A3进水流量与出水流量均为(R3+1)Q;膜池O2进水流量为(R3+1)Q,出水流量为Q,相应结果如表3所示。R1与R3为上述分析确定值,R2为未知值,需要后续计算分析得出。

表3 各单元实际流量Tab.3 Actual Flow of Each Unit

4.2.3 好氧池O1末端硝态氮浓度及R2值分析计算

当A2内反硝化所要去除的TN总量一定时,O1末端回流至A2前端的硝化液浓度与回流量乘积一定,所以准确计算好氧池O1末端的硝态氮浓度对于确定R2的设计值至关重要。

由图1可知,好氧池O1末端硝态氮浓度与后缺氧池A3始端硝态氮浓度相同。

由于膜池出水TN浓度即为工艺出水,要求质量浓度小于10.00 mg/L,后缺氧池A3末端TN质量浓度也为10.00 mg/L。后缺氧池A3的起始端与末端TN浓度差与池内实际流量的乘积即为后缺氧A3的TN去除量,如式(4)。

ΔTN3=(R3+1)Q(NA3o-Ne)

(4)

其中:NA3o——后缺氧A3的进水TN质量浓度,mg/L。

由前述分析可知,ΔTN3为1 100 kg/d;Ne为10.00 mg/L;R3、Q为已知量,代入可得NA3o为14.58 mg/L。则在R2回流硝化液中,TN浓度减去氨氮质量浓度(1.50 mg/L),硝态氮浓度N′A3o可认为是13.08 mg/L。

则根据R2回流硝态氮浓度及在缺氧池A2中TN的去除量,可以得出R2的计算值,即R2=(ΔTN2/Q)/N′A3o=401%。则计算回流比R2选取为400%,设计时可留有一定余量,回流设备变频调速,以便适应季节更替等原因造成的水质较大波动。

4.2.4 缺氧池A2末端与后缺氧池A3末端硝态氮浓度分析

由4.2.3小节计算分析可知,保证合理回流比R2时,O1末端回流的硝态氮经过缺氧池A2的反硝化作用基本去除,理想状态可认为A2末端硝态氮浓度趋近于0。

由图1可知,后缺氧池A3末端硝态氮与膜池O2硝态氮质量浓度相同,为8.50 mg/L。

5 结果讨论

5.1 R1回流起始点分析

本次设计R1从缺氧池A2末端回流至厌氧池A1,也有文献报道R1从后缺氧池A3末端回流至厌氧池A1[1,5]。

由上述计算分析可知,本项目缺氧池A2末端的硝态氮含量为0,而后缺氧池A3末端硝态氮质量浓度为8.50 mg/L。硝态氮作为化合态氧回流至厌氧池将会破坏厌氧环境,影响聚磷菌释磷聚能过程[6],所以本设计从A2末端回流更佳。

5.2 R2回流比取值分析

根据4.2.3小节计算可知,好氧池O1末端的硝态氮质量浓度为13.08 mg/L,计算R2值为400%。而如果将好氧池O1末端硝态氮质量浓度认为是出水的8.50 mg/L,则计算R2值为617%,计算值过大。由此可知,回流中硝态氮浓度大小对回流量取值有较大影响,而本工艺中硝态氮回流浓度不能按照传统AAO工艺计算。

回流携带溶解氧可以消耗缺氧池中碳源,造成碳源的浪费。R2过大会造成进水在缺氧池中实际停留时间变短,虽然硝态氮在缺氧池A2中的理论停留时间相同,但进水中可用于反硝化作用的有机物会因来不及用于反硝化作用而进入好氧池O1内被消耗,同样造成碳源和能源浪费。

同样,R2值不宜过小。进水中的碳源在缺氧池A2中用于反硝化,R2过小则进水中的碳源不能得到充分利用,同样造成碳源的浪费。

6 AAOA-MBR工艺设计

6.1 设计参数

本工艺按照4.2.3小节计算参数进行设计,本期工程设生化池+MBR组合池1座,分为2组,其余设计参数如下。

生化系统:理论停留时间为22.5 h,其中厌氧池为2.0 h,缺氧池为7.5 h,好氧池为8.0 h,后缺氧池为4.0 h,膜池为1.0 h;气水比为8.64∶1.00;膜池污泥质量浓度为10.00 g/L,好氧池污泥质量浓度为8.33 g/L。

膜系统:膜材质为聚偏氟乙烯(PVDF),采用浸没式中空纤维膜,平面膜孔径为0.1 μm,单个膜组器膜面积为2 100 m2,共有8个膜池廊道,设备总数量为48套,平均膜通量为16.65 L/(m2·h)。

6.2 图纸设计

根据上述计算分析,本次设计与之前报道的AAOA-MBR工艺设计不同之处如下。

(1)根据4.2.3小节硝化液回流量R2计算,设置回流泵及变频调节回流渠,为便于监管及调节,在回流渠上设置渠道流量计。经过计算可知,回流泵选型需避免直接按照出水硝态氮计算而导致余量过大,造成碳源浪费及反硝化不彻底,同时避免因缺少回流流量检测而导致调节的盲目性。

(2)依据前述计算与回流设计,可保证缺氧池A2末端硝态氮浓度基本为0,则R1回流起始端可选择缺氧池A2末端,避免从后缺氧池A3末端回流携带较多硝态氮(化合态氧)破坏厌氧池A1释磷环境。

6.3 设计调整可行性分析

设计过程中,根据进水水质及出水要求对工艺及计算分析进行灵活调整。回流量R2可通过变频调速水泵调节流量,运行过程中可根据实测水质及本文计算作为依据对R2进行调整,以应对季节性较大水质变化。

后缺氧池A3前段部分可设置曝气缺氧切换,以便调整硝化与反硝化过程的时间比例。灵活设置碳源加药点,设置可调加药量,可应对各参数改变带来的不同加药需求。根据本文提出的计算思路,设计过程中可针对不同项目进水水质及出水要求,灵活调整各设计参数以应对不同需求。

7 调试运行结果分析

本项目于2021年调试完毕正式运行,AAOA-MBR系统在2021年9月—12月的出水具体指标如表4所示。本项目冬季进水水质浓度为全年最高,水温全年最低,故冬季运行条件最恶劣,本时间段运行数据具有较高代表性。

表4 实际运行进出水水质Tab.4 Actual Operation Water Quality of Influent and Effluent

为了与计算结果互相验证,在出水各指标均达标的运行工况下,选取进水BOD5浓度有明显差异的生产日,同时监测好氧池O1末端硝态氮浓度,结果如表5所示。由表5可知,实际出水硝态氮浓度较低,好氧池O1末端硝态氮浓度高于总出水硝态氮浓度,用来计算R2回流比较为合理。

表5 O1末端与出水硝态氮浓度对比Tab.5 Comparison of Nitrate Nitrogen Concentration between O1 End and Effluent

8 结论

本文在实际工程案例基础上,通过对AAOA-MBR工艺研究计算分析,为后续该工艺设计及运行提供支持。

(1)本工艺R1回流起始端选前缺氧A2池末端为最优,后缺氧池A3末端硝态氮浓度较高,会破坏厌氧池A1的厌氧环境,不适合作为R1的回流起始点。

(2)本工艺各单元因回流级数较多,回流量复杂,好氧池O1末端至缺氧池A2前端的回流R2不能按照出水中的硝态氮浓度粗略计算,需要准确计算好氧池末端的硝态氮浓度,据此计算回流R2。

(3)R2需根据实际水质计算调整,过大则会由于携带的溶解氧造成碳源浪费,同时多余回流量造成能源浪费;过小则缺氧池A2中反硝化作用不能充分利用进水中的碳源,同样造成碳源浪费。

(4)本工艺运行中,可根据实际进水季节变化情况计算调整回流量等运行参数优化运行。