压气机叶片尾缘增厚方法的分析与研究

2022-08-10郑健生隋永枫蓝吉兵辛小鹏

郑健生,丁 骏,2,,隋永枫,4,蓝吉兵,辛小鹏,郑 群

(1.杭州汽轮机股份有限公司,浙江 杭州 310022;2.杭州汽轮动力集团有限公司,浙江 杭州 310022;3.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;4.浙江燃创透平机械股份有限公司,浙江 杭州 311199)

0 引言

无论是在航空发动机,地面、船用燃气轮机,还是风力机等旋转机械中,制造加工能力都限制了气动设计的最终实现[1]。以旋转机械的基本单元——叶片为例。当叶片过小,尾缘厚度在制造过程中无法实现时,就需要在设计时对叶片尾缘予以加厚处理。马林静[2]和李仁年等[3]将尾缘对称加厚和单侧加厚的方法应用于风力机翼型,通过数值模拟对风力机翼型的尾缘加厚方式进行了探讨,给出了尾缘增厚方式和最佳厚度的建议。毛研伟等[4]单侧加厚了涡轮动叶和静叶的吸力面,通过数值模拟的方式证实了叶片尾缘加厚对载荷分布和尾迹损失的影响。

而在压气机中,关于尾缘厚度对压气机性能的影响,国内外学者已经开展了一定的研究工作。Moses等[5]通过试验的方式,研究了动叶尾缘厚度变化对压气机压比和效率的影响,证实了NACA65系列叶型的尾缘厚度最大可以增加到叶片厚度的30%,而不会牺牲压气机的性能。祝华云等[6]系统的模拟了不同尾缘厚度对扩压叶栅总压损失和气流折转能力的影响。

目前,已经开展的工作大多基于一列扩压叶栅或单排压气机叶片,鲜有文献在级环境下对叶片尾缘的加厚方法进行分析研究,深入探讨尾缘加厚对级间匹配的影响。因此,本文针对这一问题开展数值研究工作。

1 尾缘增厚的方法

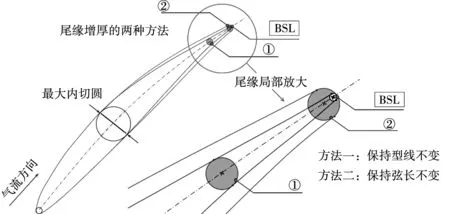

本文所采用的压气机叶片尾缘增厚方式有两种,均建立在NACA叶型的造型方法基础上,压气机叶片的吸/压力面型线以中弧线贴厚度的方式获得,中弧线以圆弧定义,前/尾缘以圆的形式与叶身型线相切。

如图1所示,方法一保持了原有叶型的吸/压力面型线,以移动尾缘圆心的方式获得增厚叶型,相应的,叶型的弦长缩短,最大厚度位置相对后移。方法二保持了原有叶型的弦长,但改变了叶型的型线:在最大内切圆处将吸/压力面型线分为两部分,将后部的叶型对称加厚[5,7,8],并保证增大的尾缘圆弧与原有尾缘圆弧相切。研究所选取的静叶采用NACA65叶型,尾缘厚度从基准的约5%最大内切圆直径上升至约20%。

图1 尾缘增厚方法

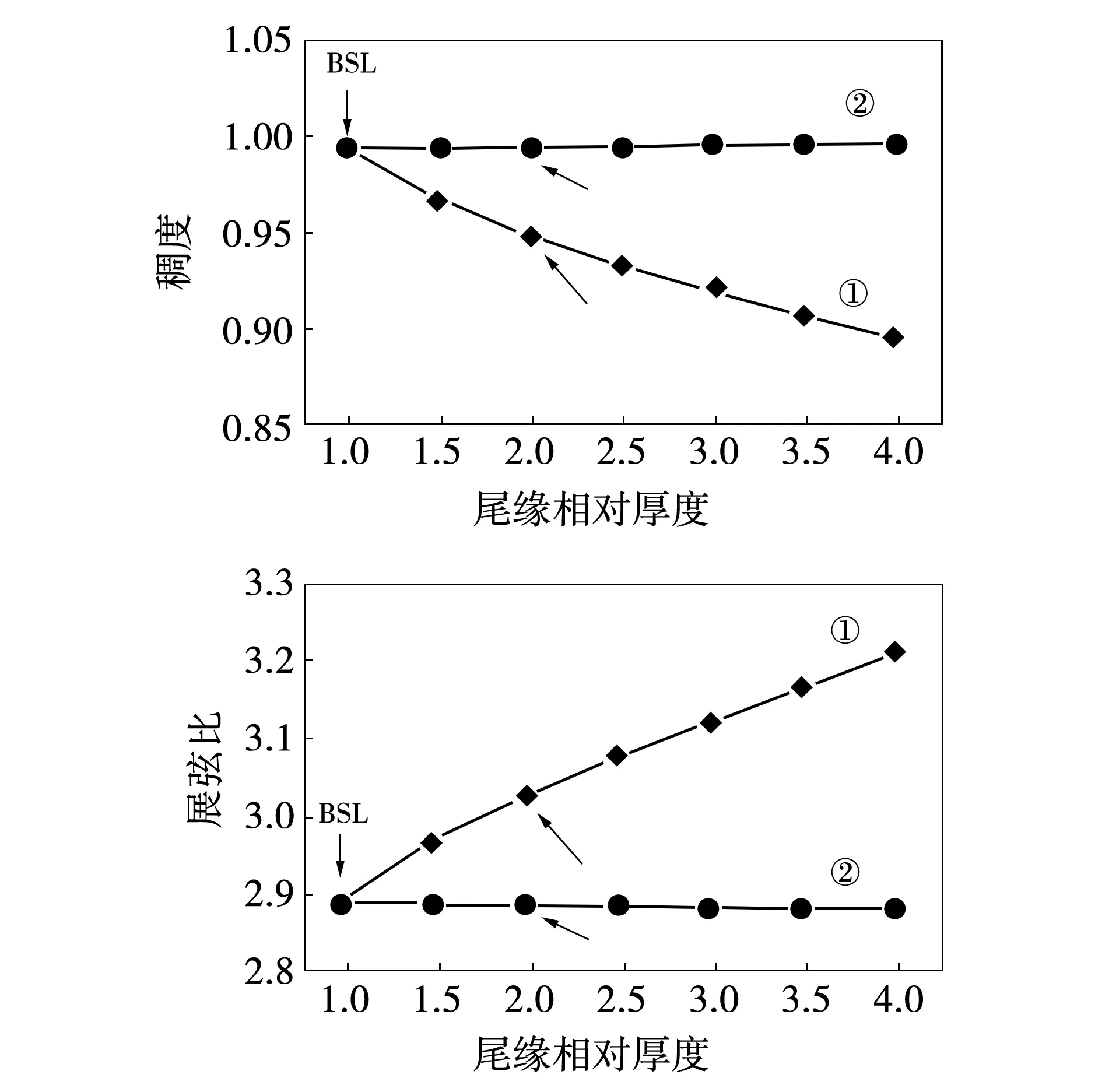

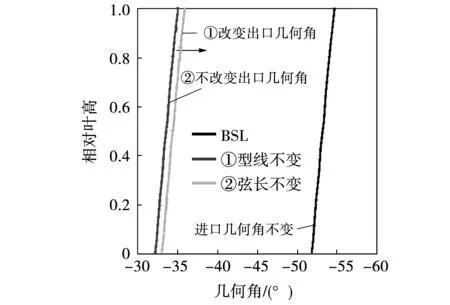

以本文所选取的静叶片为例,采用不同的尾缘增厚方式将改变叶片的稠度和展弦比。如图2所示,随着尾缘的相对增厚,采用方法一的静叶稠度明显下降,在叶高不变的情况下,展弦比显著增大;采用方法二的静叶稠度和展弦比并不会发生改变。同时,由于方法一截短了叶身型线,叶片的出口几何角被改变。如图3所示,如若将叶片尾缘增厚一倍,叶片的出口几何角将下降0.84°,几何弯角同样下降0.84°。方法二则不会带来此影响。

图2 不同尾缘增厚方法对静叶稠度和展弦比的影响

图3 不同尾缘增厚方法对叶片几何角的影响

2 数值方法

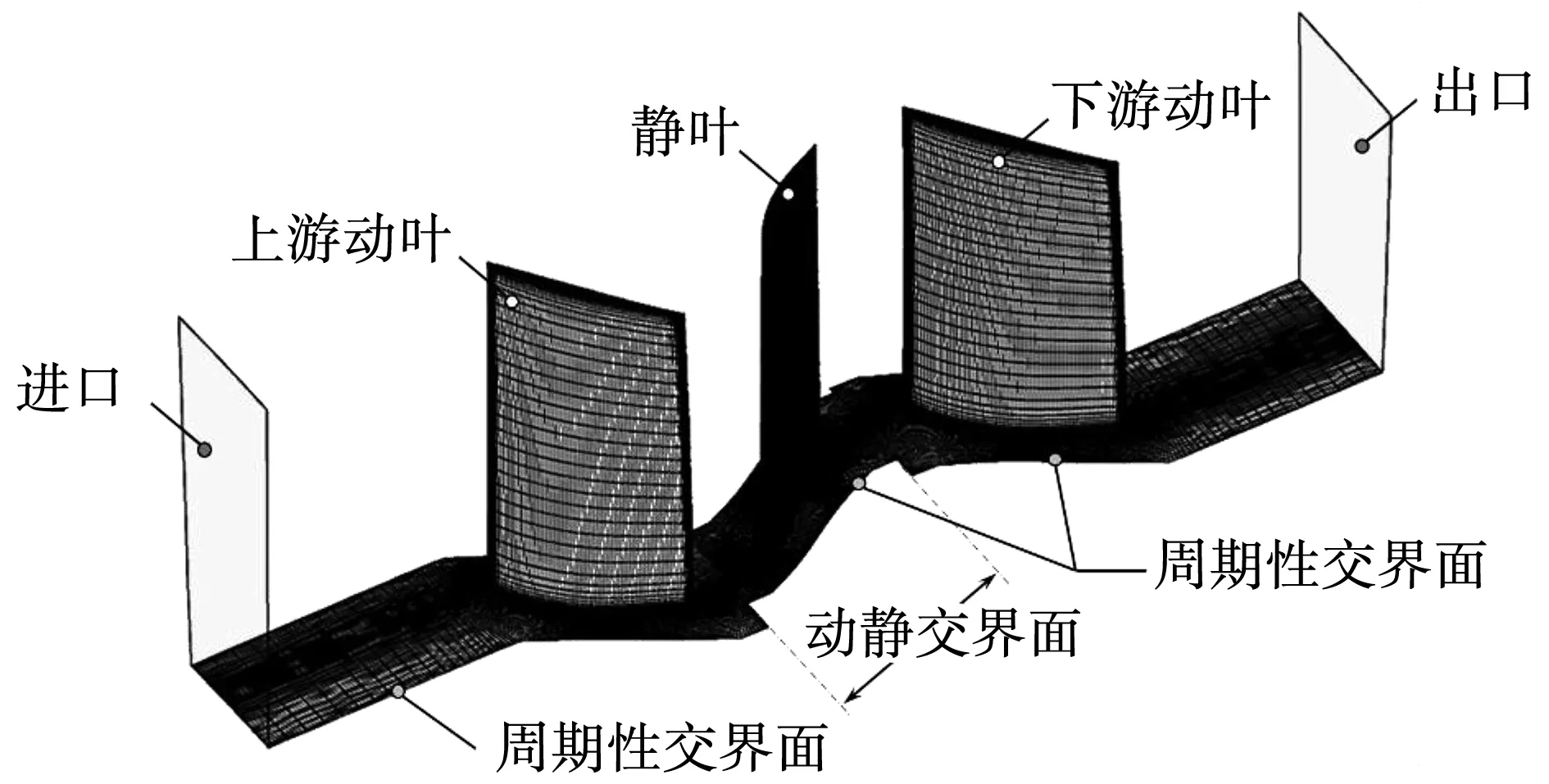

三维CFD(Computational Fluid Dynamics)在叶轮机械领域的应用十分广泛[9-10]。为了尽可能营造出真实的级环境,本文在所选取的研究对象上下游各设计了一列动叶。网格划分采用Numeca的AutoGrid5TM模块。如图4所示,动叶径向网格点数89,叶顶间隙网格点数25;静叶径向网格点数57。动/静叶均采用O4H的网格拓扑形式,叶顶间隙采用蝶形网格。三列叶片排的网格点数分别为1075855,591717和1222271。叶片表面和上/下端壁的第一层网格厚度在0.001 mm左右,以保证y+值不大于5。

图4 计算网格与边界条件

文本采用商业软件Numeca的FineTM/Turbo模块对三列叶栅的流场进行数值模拟。参考文献[11],湍流模型采用雷诺应力模型EARSM,空间离散采用中心差分格式,并采用了多重网格等技术以加速收敛。动/静交界面采用Full Non Matching Mixing plane的形式,进出口保留了一倍弦长以上的正交段。进口的边界条件给定总温、总压和气流角方向,出口通过调节静压获取压气机的特性线。

3 结果分析

通过改变背压,得到原型的基准(BSL)特性线,和不同尾缘增厚方式下压气机的特性线,以数值发散前的最后一个收敛解作为喘振边界。研究中仅增厚静叶的尾缘,并未对动叶做任何改动。图5所示为压气机的流量-压比特性线和压比-效率特性线,除了基准BSL外,“① 型线不变”采用方法①对静叶尾缘进行了加厚处理,“② 弦长不变”采用方法②对静叶尾缘进行了加厚。

图5中的静叶尾缘较BSL加厚了100%,由图中不难发现,在设计点①和②的压比均略有下降,①的压比下降更为明显;三者的喘振流量相仿,采用方法①的压气机喘振压比略有下降;不论采用何种尾缘加厚方式,压气机的效率并没有明显的变化。相应的,静叶的损失也没有明显的变化,因此本文不做展示。

图5 不同尾缘增厚方法对压气机特性的影响

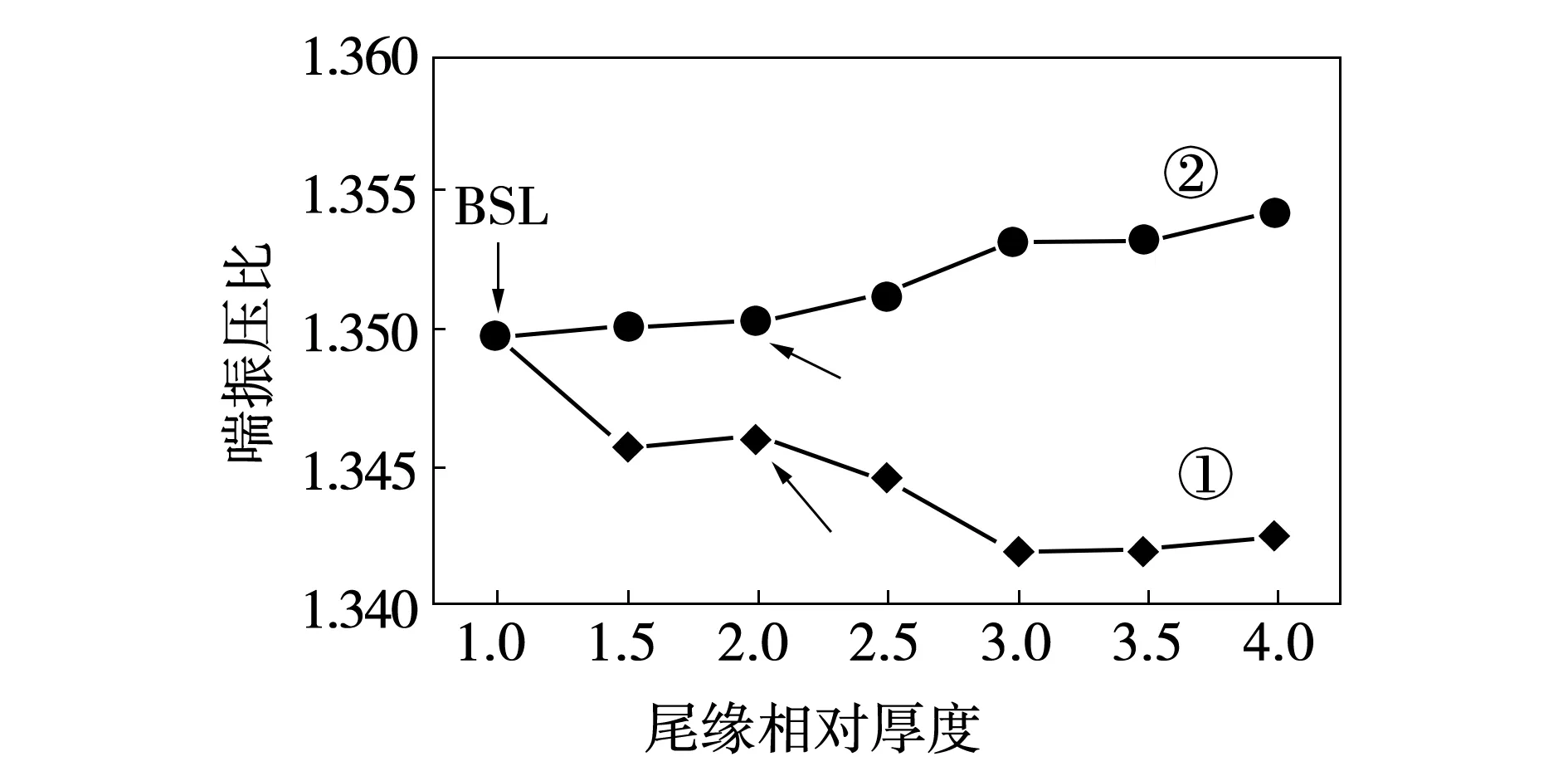

改变静叶的尾缘厚度,得到不同尾缘厚度下的压气机喘振压比,如图6所示。基准BSL的尾缘相对厚度为1.0,上文图5中的压气机静叶尾缘相对厚度增加了100%,为2.0,在图6中以箭头标识,后文中出现的尾缘增厚方法对比均采用了这一尾缘相对厚度。由图6中不难发现,不同的尾缘加厚方式,对压气机喘振压比的影响迥异:方法①造成了压气机喘振压比的下降,而方法②非但没有造成压气机性能的恶化,甚至于对喘振压比产生了积极影响。

图6 不同尾缘增厚方法对压气机喘振压比的影响

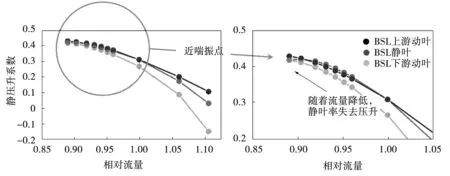

级环境下逐列叶片排的静压升系数,可以在一定程度上反应出率先逼近不稳定运动状态的叶片排[12]。如图7所示,当压气机的工作流量逼近喘振边界时,中间静叶的静压升系数不再随着流量的降低而攀升,乃至略有下降,率先丧失了对流体进一步增压的能力,首先进入不稳定工作状态的可能性最大。

图7 不同叶片排的静压升系数特性线

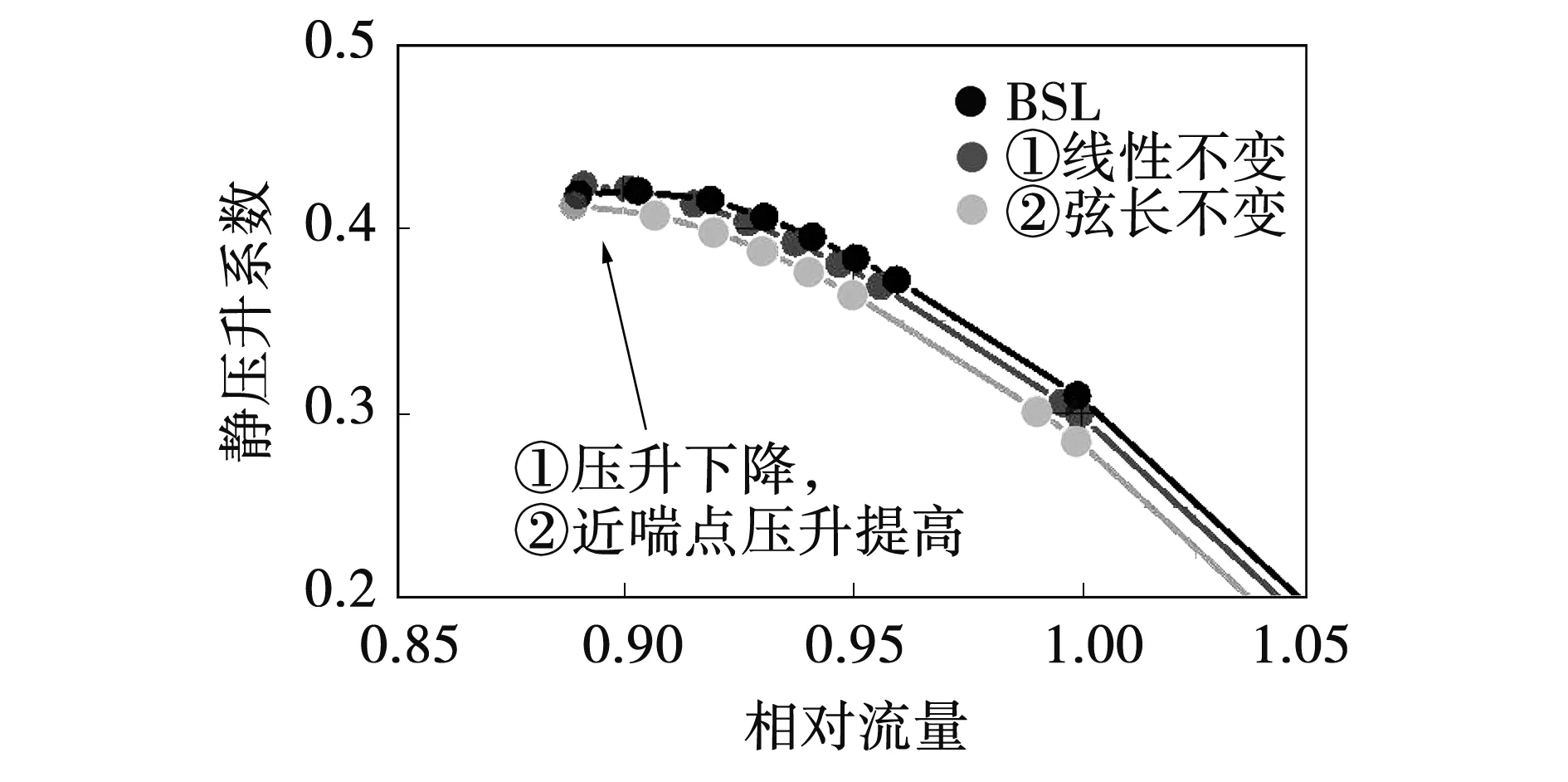

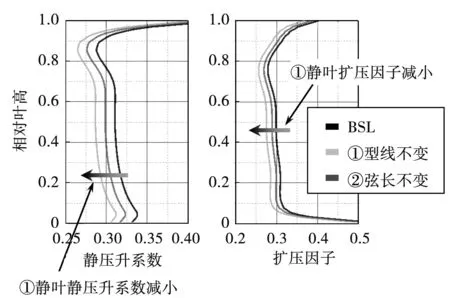

采用不同的尾缘加厚方式对静叶片进行加厚,静叶的静压升系数略有改变,如图8所示。在近不稳定工况下,方法①造成静叶的扩压能力下降,方法②甚至于提高了静叶的近喘点静压升。

图8 不同尾缘增厚方法对静叶静压升的影响

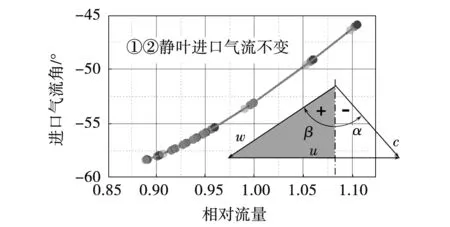

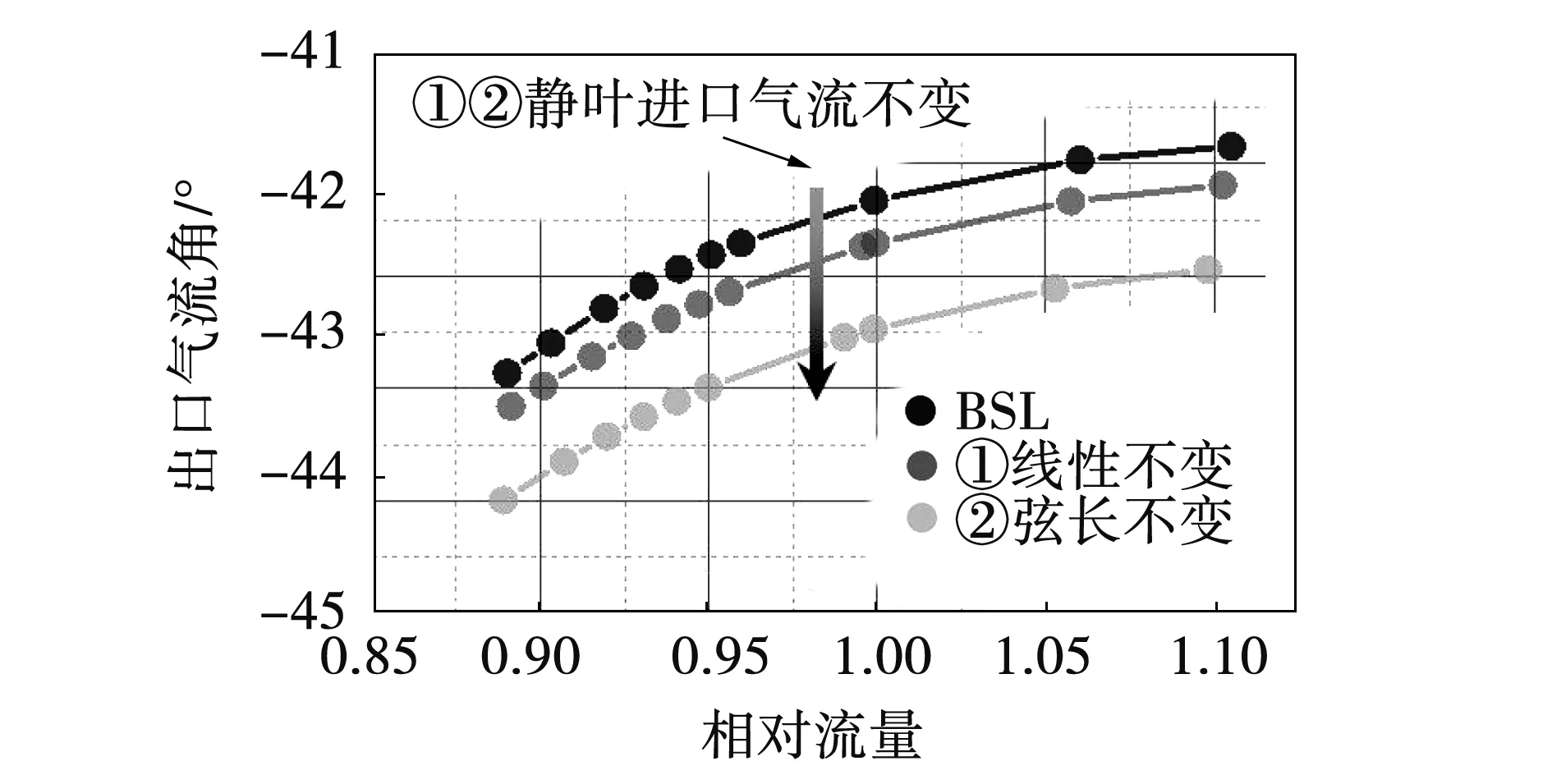

由上文的分析可知,方法①改变了静叶的出口几何角。图9~图10给出了静叶的进出口气流角,不难理解,仅增厚静叶的尾缘,并不会影响静叶的进口气流角;但出口几何角度的减小,会导致静叶出口的气流角减小,气流在静叶流道内实现的气流折转下降。同时,由图10不难发现,方法①导致的静叶出口气流角的减小程度明显大于方法②。

图9 不同尾缘增厚方法对静叶进口气流角的影响

图10 不同尾缘增厚方法对静叶出口气流角的影响

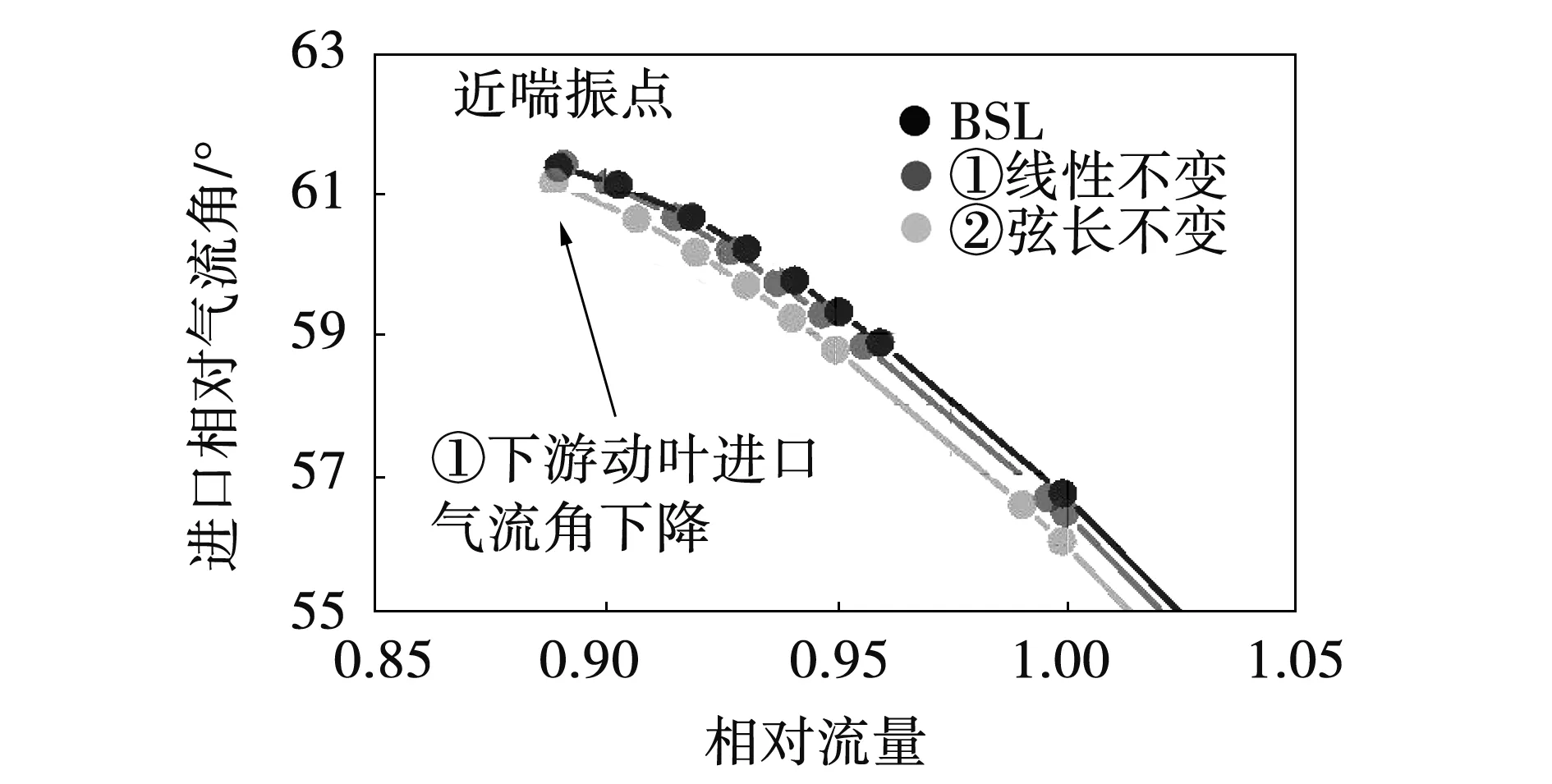

伴随着静叶出口气流角的变化,下游动叶的来流角度也会相应改变。如图11所示,随着上游静叶出口气流角的减小,下游动叶的来流气流角减小,冲角相应减小。

图11 不同尾缘增厚方法对下游动叶进口气流角的影响

但是,来流冲角的减小并未为压气机带来更为宽广的稳定工作范围,三者的喘振流量相仿。如图12所示为沿径向分布的静叶出口气流角和下游动叶来流冲角。尾缘厚度的变化主要改变的是流道中部较大范围内的气流角度,对端区影响很小。而诱使压气机进入不稳定工作状态的流动分离大多起源于角区附面层或者叶顶泄漏流,受尾缘厚度影响较小。

图12 不同尾缘增厚方法对气流角径向分布的影响(设计点)

如图13所示为不同尾缘增厚方式下的静叶静压升系数和扩压因子沿径向的分布,方法①所导致的静叶负荷下降更为明显。但这一负面影响主要作用于流道中部,对端区影响较小。

图13 不同尾缘增厚方法对静压升系数和扩压因子径向分布的影响(设计点)

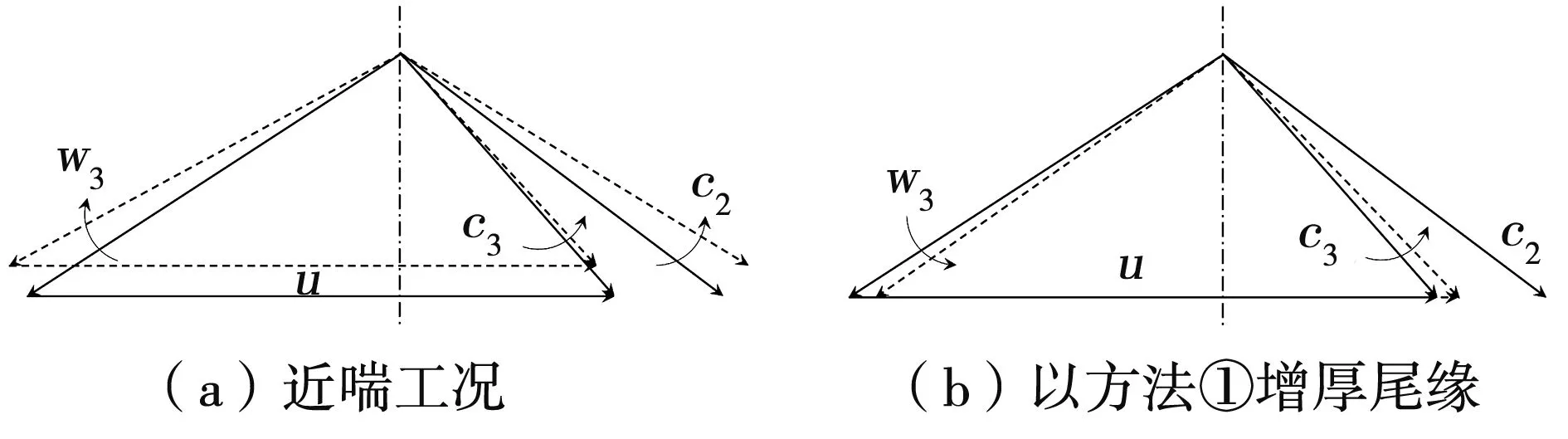

取静叶出口与动叶进口的速度做速度三角形如图14所示。当压气机向不稳定的工作状态逼近时,如图14上图所示,压气机的轴向速度减小,静叶和动叶的来流冲角增大。当尾缘增厚后,尤其采用方法①改变了静叶片的几何参数,下游动叶的来流冲角减小,做功能力下降,一定流量状态下的压气机压比下降;此时,气缸或轮毂端区的流动并未有发生明显的变化,稳定工作范围并不会被拓宽。

图14 不同尾缘增厚方法对速度三角形的影响

采用方法②对一台多级轴流压气机的12列静叶尾缘进行加厚,数值验证结果显示,压气机在设计转速下的效率和压比均略有下降,但下降幅度非常有限,可以忽略,与本文的结论一致。

4 结论

本文采用两种方法对静叶的尾缘进行加厚处理,并通过数值模拟对比研究了不同方法的优劣,结论如下:

(1)不同静叶尾缘加厚方法的主要区别在于对静叶出口气流角的改变,进而左右压气机的级间匹配,造成压气机的气动性能变化。

(2)在不改变叶身型线的前提下,采用移动尾缘圆弧的方式获得尾缘加厚叶片时,叶片的稠度、展弦比,尤其是出口几何角度会发生改变,进而导致压气机的做功能力和喘振压比下降。

(3)当采用增大叶身后部厚度的方法,保持叶片弦长和几何角度不变时,所获得的尾缘加厚叶片能够更为完整的维持原始设计的气动性能和工作范围。建议采用该方法对过薄的叶片尾缘进行加厚处理。