仿蜂巢复合吸液芯均热板的热工水力性能

2022-08-10李锦峰张文杰刘林华

李锦峰,遇 言,董 健,张文杰,刘林华

(1山东大学 能源与动力工程学院,山东 济南 250061;2.航天东方红卫星有限公司,北京 100094)

散热问题已经成为电子元件小型化发展的瓶颈,大热流密度条件下,电子元件对热点问题提出了更高的要求[1-2]。在热管基础上发展而来的蒸汽腔(VC)具有导热系数高、启动性好、均温性好等优点,因此在高热流电子冷却领域中得到了广泛应用。其中,决定VC传热性能的多孔吸液芯目前主要有烧结型、沟槽型、丝网型等几类,近年来,为应对更高热流密度下的散热需求,国内外学者致力于新型吸液芯结构的设计开发,以期获得更好的流动和传热性能[4-5]。

另一方面,仿生方法在流动和换热领域得到了广泛的应用[6]。例如,受植物叶脉启发,Peng等人[7-8]设计了多种基于叶脉系统的新型VC吸液芯,其研究结果表明,该均热板具有良好的热性能。Dong等人[9]在蜂窝结构的启示下,研发了一种新型仿生蜂窝分形微通道,与传统的平行微通道相比,该结构具有更高的努塞尔数和更低的压降。Zhao等人[10]受生物自适应传热散热原理,提出了一种自适应蒸汽室的新概念,使用热响应聚合物涂层来加强传热和减少局部热梯度。

从以上研究可以看出,将仿生结构与传统VC均热板相结合是一种提高其传热和流动性能的重要思路。现有文献表明,柱状蜂窝型结构具有优越的机械、传热等物理性能,微蜂窝表面积密度可达3 000 m2/m-3[11],是理想的强化传热材料。本文将柱状蜂窝结构与传统VC相结合,提出一种具有仿蜂巢结构复合吸液芯均热板模型,并采用数值模拟方法研究其流动和传热特性,以期进一步提高均热板在大热流密度负荷下的综合传热性能。

1 数值分析模型

1.1 几何模型

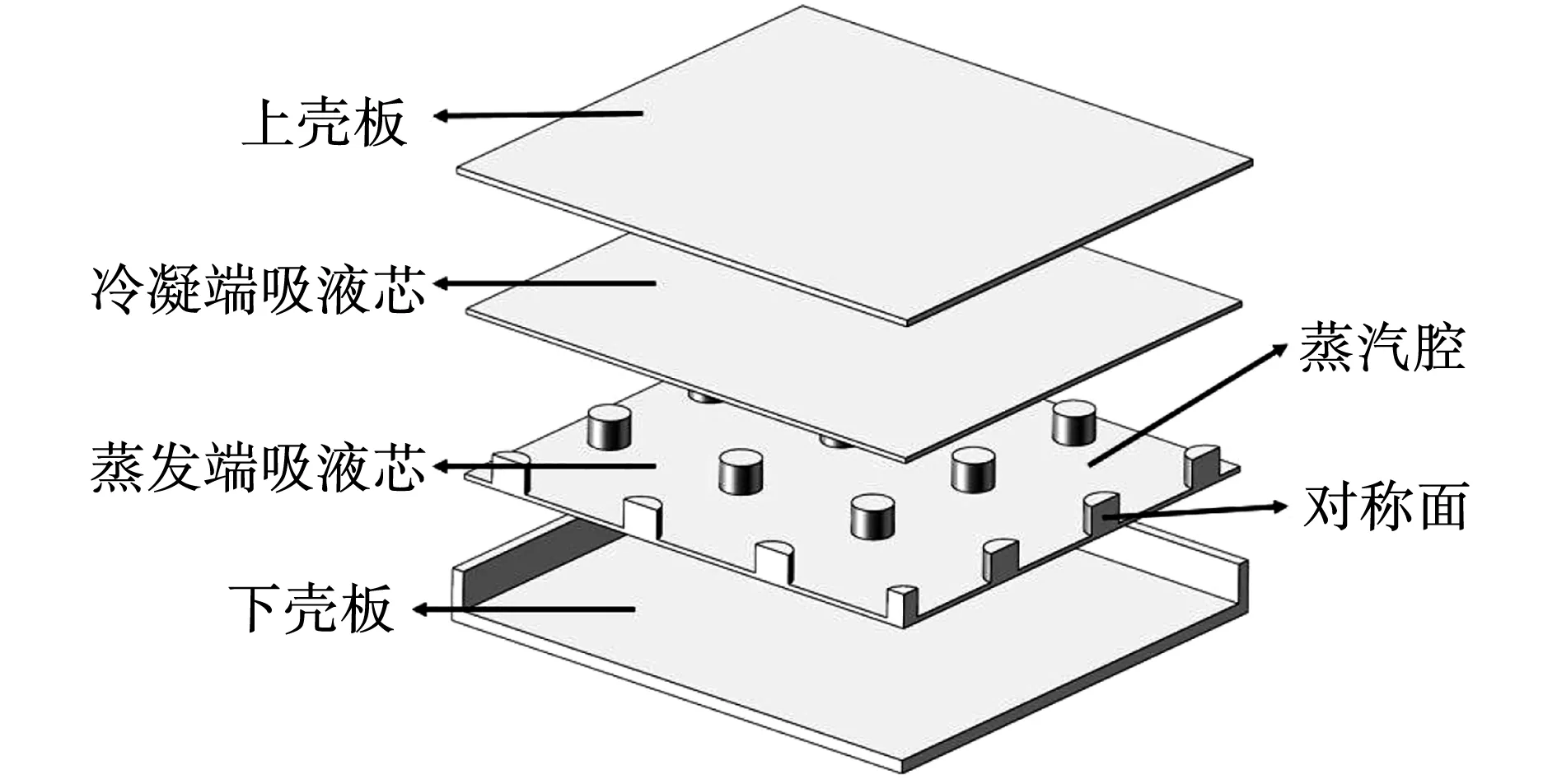

仿蜂巢结构复合吸液芯均热板(图1所示)主要是由上下壳板、仿蜂巢结构复合吸液芯及工质组成。其中,吸液芯中心区域设有一个圆形空腔,以空腔为起点直至固体壁面设置若干正六边形仿蜂巢结构吸液芯凸台作为液体回流的通道和均热板的支撑,仿蜂巢凸台之间的区域构成蒸汽通道,各蒸汽通道的末端通过环形通道相连通。在运行过程中,液态工质在蒸发端受热蒸发,在压差作用下蒸汽扩散到冷凝端,释放潜热冷凝为液体,冷凝液通过吸液芯毛细作用返回到蒸发端。由于结构的对称性,本文选取六分之一的均热板进行模拟,其基本参数及取值如图1和表1所示。

图1 均热板结构示意图

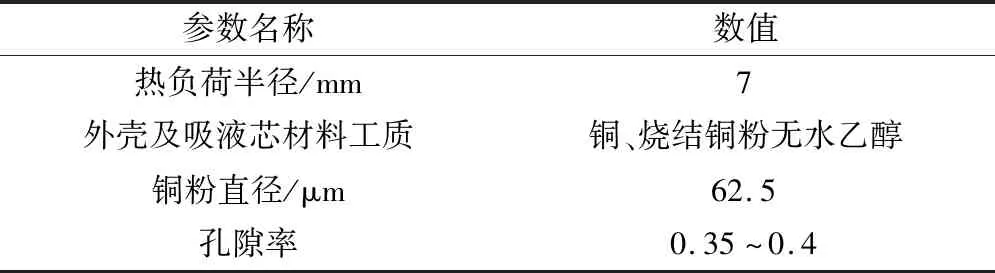

表1 基本参数[12]

1.2 物理模型

为了便于数值分析,本文采用以下假设:(1)蒸发和冷凝仅在腔-芯界面上平稳进行[13];(2)液体和蒸汽区均采用层流模型;(3)忽略重力影响。

壁面以及吸液芯区采用无内热源的三维稳态导热微分方程

(1)

蒸汽区采用可压缩N-S方程[14]

(2)

∇·(ρvuv)=0

(3)

多孔吸液芯内采用Brinkman-Forchheimer扩展的达西模型[15]

(4)

(5)

∇·(ρlul)=0

(6)

式中ε——孔隙率;

u——速度/m·s-1;

μ——黏度/Pa·s;

ρ——密度/kg·m-3;

p——压力/Pa;

I——单位矩阵;

下标v、l——气相与液相。

通过Blake-Kozeny方程[16]计算得到吸液芯的渗透率

(7)

通过Young-Laplace方程[17]计算得到吸液芯最大毛细力为

(8)

式中σ——表面张力/N·m-1;

reff——有效毛细半径,取多孔介质平均粒子半径rs的0.41倍。

利用Comsol Multiphysics内置模块建立气液相变模型,在相变区间内,工质状态由一个光滑函数θ来表述:

气液相变中工质的密度ρ、热导率k和比焓Cp分别表示为

ρ=θ1ρl+θ2ρv

(9)

k=θ1kl+θ2kv

(10)

(11)

式中hfg——汽化潜热/J·kg-1;

αm——物质的质量分数

(12)

θ1+θ2=1

(13)

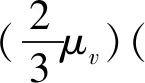

均热板各计算域的边界条件如图2所示。

图2 边界条件

热负荷加载面为恒定热流密度边界

(14)

冷凝面为对流换热边界条件

(15)

式中h∞——对流换热系数;

T∞——环境温度。

外壁面为绝热边界条件

(16)

固体壁面-吸液芯界面为耦合换热边界条件

(17)

式中Tsw——固体壁面-吸液芯界面处温度。

固体壁面-蒸汽界面为能量守恒边界条件

T=Tv=Tsat

(18)

式中Tsat——蒸汽的饱和温度/K。

吸液芯-蒸汽界面为质量守恒和能量守恒边界条件

(19)

采用Comsol Multiphysics求解其中的耦合式求解策略:首先求解固体壁面和蒸汽区能量守恒方程,获得两个区域的温度分布和热通量分布,为吸液芯区提供一个初始值,然后对固体壁面、吸液芯和蒸汽区三个计算域进行能量方程、连续性方程和动量方程耦合求解,获得相应的温度、速度和压力分布。

2 实验验证

为了验证数值方法的准确性,本文对一标准商业VC进行了流动传热仿真分析,并与实验测量结果进行了对比验证。

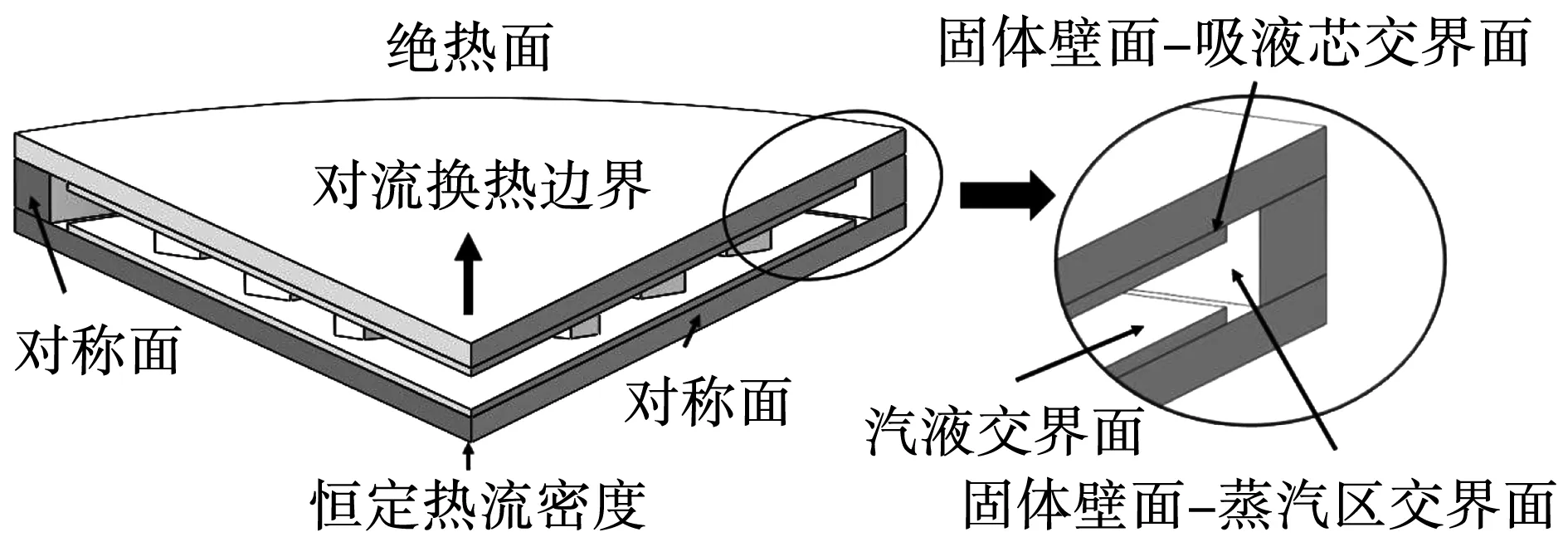

2.1 实验方法与步骤

所测试VC为紫铜壳体包覆烧结铜粉吸液芯结构,具体参数如表2所示。实验测量系统如图3所示,由加热模块、冷却模块和数据采集模块三部分组成。加热模块包括直流稳压电源、模拟热负荷;模拟热负荷固定在VC蒸发端。采用隔热棉减少环境热损失。冷却模块为CPU风扇;数据采集模块由K型热电偶、数据采集仪和计算机组成。

表2 VC参数表

图3 实验系统图

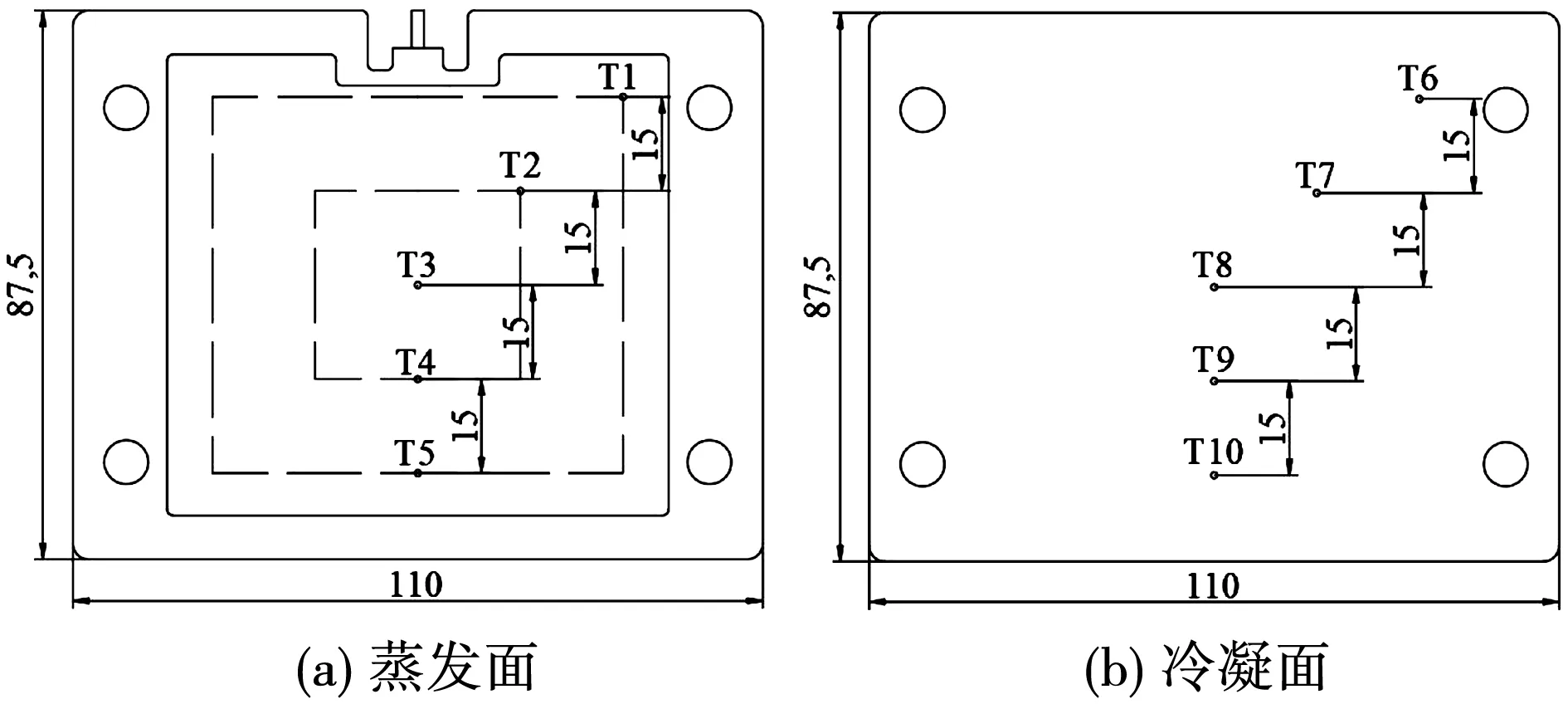

实验时环境温度21.5 ℃,设置风扇风速为4 m/s。利用热电偶测量稳态工况下各测温点温度,通过数据采集仪采集温度值。采用两个同心等距的正方形将VC表面划分并布置测温点,如图4中T1~T10所示。分别对热负荷为5 W、10 W、15 W、20 W、25 W、30 W工况进行稳态实验,并记录数据。

图4 热电偶分布图

2.2 实验不确定度分析

本文对实验结果的准确性和可靠性进行了不确定度分析。参数不确定度可以表示为

(20)

式中δvrep——重复不确定度;

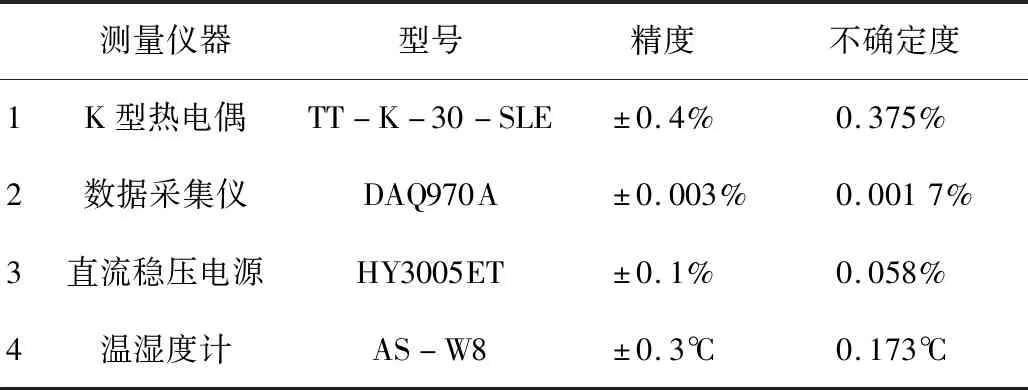

δvepq——设备不确定度。本实验中各仪器的精度及不确定度值如表3所示。

整个实验系统的合成不确定度δF可表示为

(21)

由表3和式(21)计算得到本实验系统最大绝对不确定度为1.45%。

表3 测量参数的精度和不确定度

2.3 仿真模型验证

采用Comsol Multiphysics软件对实验样品进行建模并进行传热性能仿真,仿真结构如图5所示。

图5 结构示意图

为保证数值模拟的可靠性,本文基于均热板三组网格(236350、530267、994319)进行了网格无关性验证,仿真结果中的指标偏差均远小于 1%,因此可以认为数值模拟结果与网格数量无关。为节省计算资源,本文所采用的网格数量为236350。

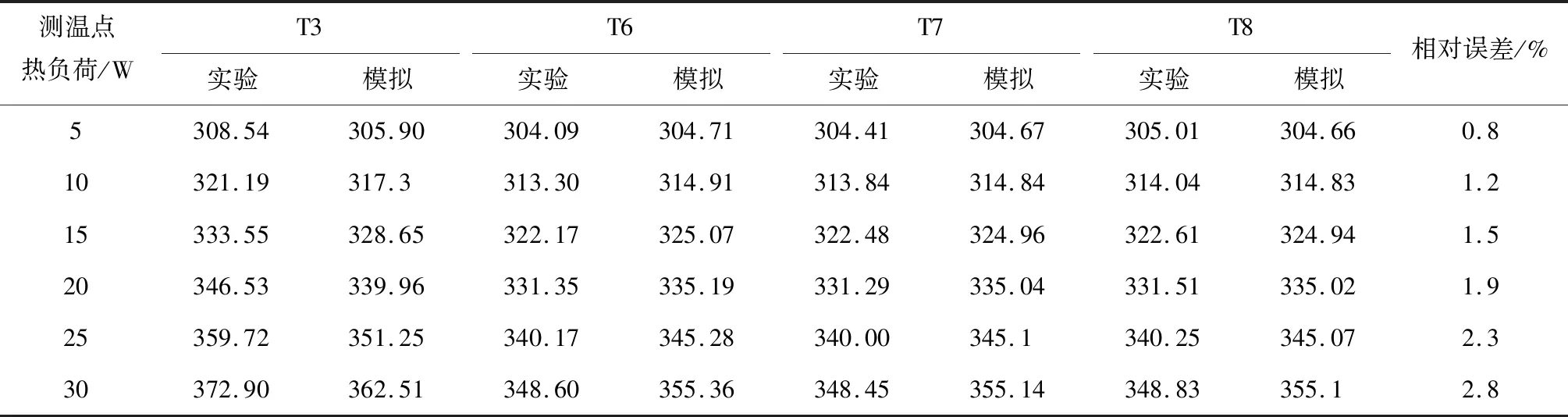

表4给出了VC试样实验测量数据与仿真结果的对比,仿真模型冷凝面所采用的对流换热系数由式(22)得出[18]。从表中可以看出,在各工况条件下,仿真结果与实验数据间的相对误差均小于3%,表明本文仿真模型及方法的合理可靠

表4 模拟结果与实验数据对比

(22)

式中ka——空气导热系数/W·(m·K)-1;

L——特征长度/m;

Re——雷诺数;

Pr——普朗特数。

3 结果与讨论

3.1 与传统均热板性能对比

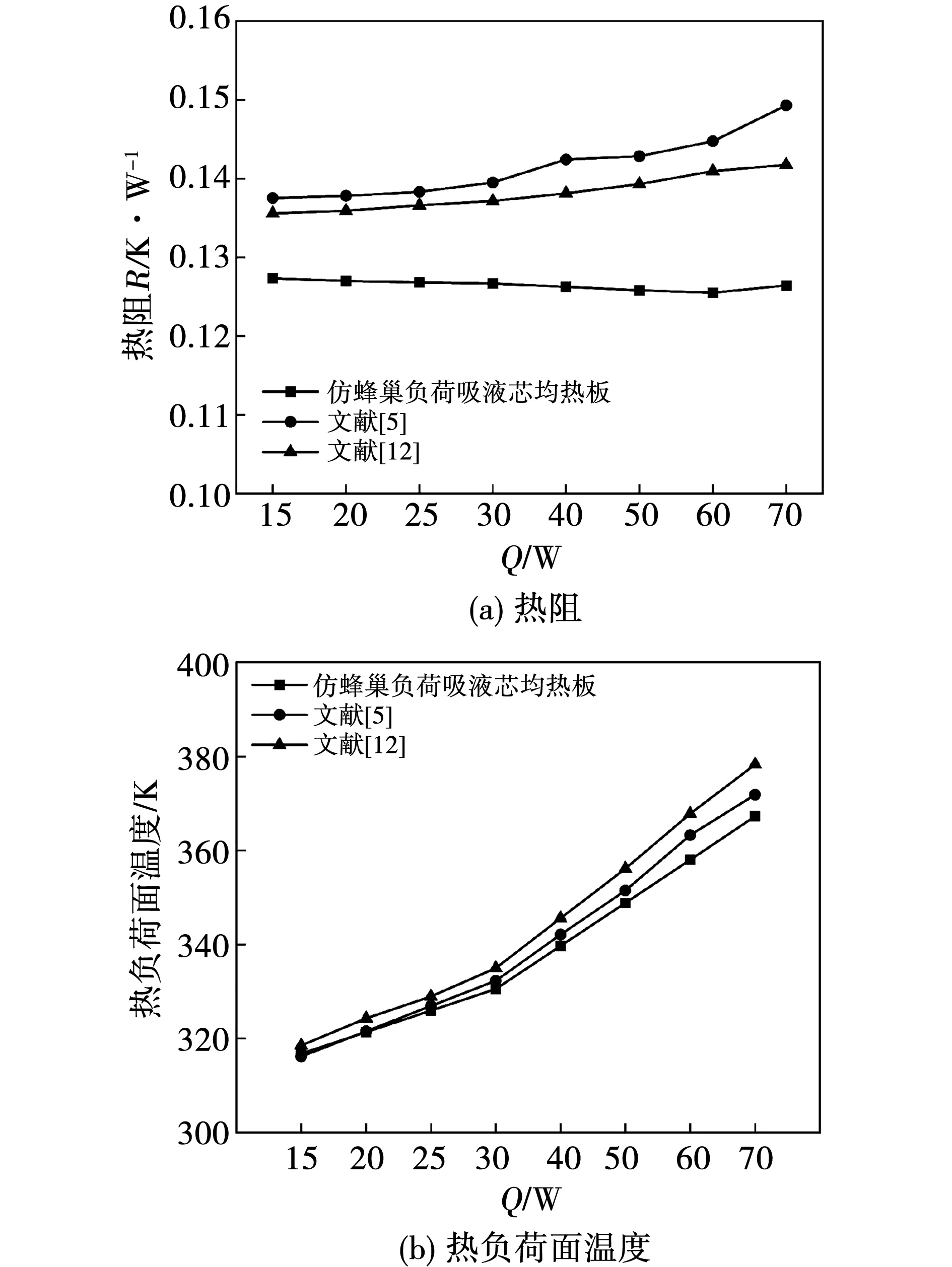

为考察本文提出的仿蜂巢复合吸液芯均热板性能,计算了文献[5]和文献[12]中相同孔隙率下(孔隙率:0.35~0.4)的热阻和热负荷面温度,并与文献中传统烧结径向吸液芯均热板性能数据进行对比,如图6所示。从图中可以看出,在15~70 W的热负荷下,仿蜂巢复合吸液芯均热板热阻降低了10%左右,热负荷面温度降低了8%~10%。表明与传统均热板相比,仿蜂巢复合吸液芯均热板具有更好的热性能。

图6 不同热负荷下均热板性能对比

3.2 仿蜂巢复合吸液芯均热板的热性能

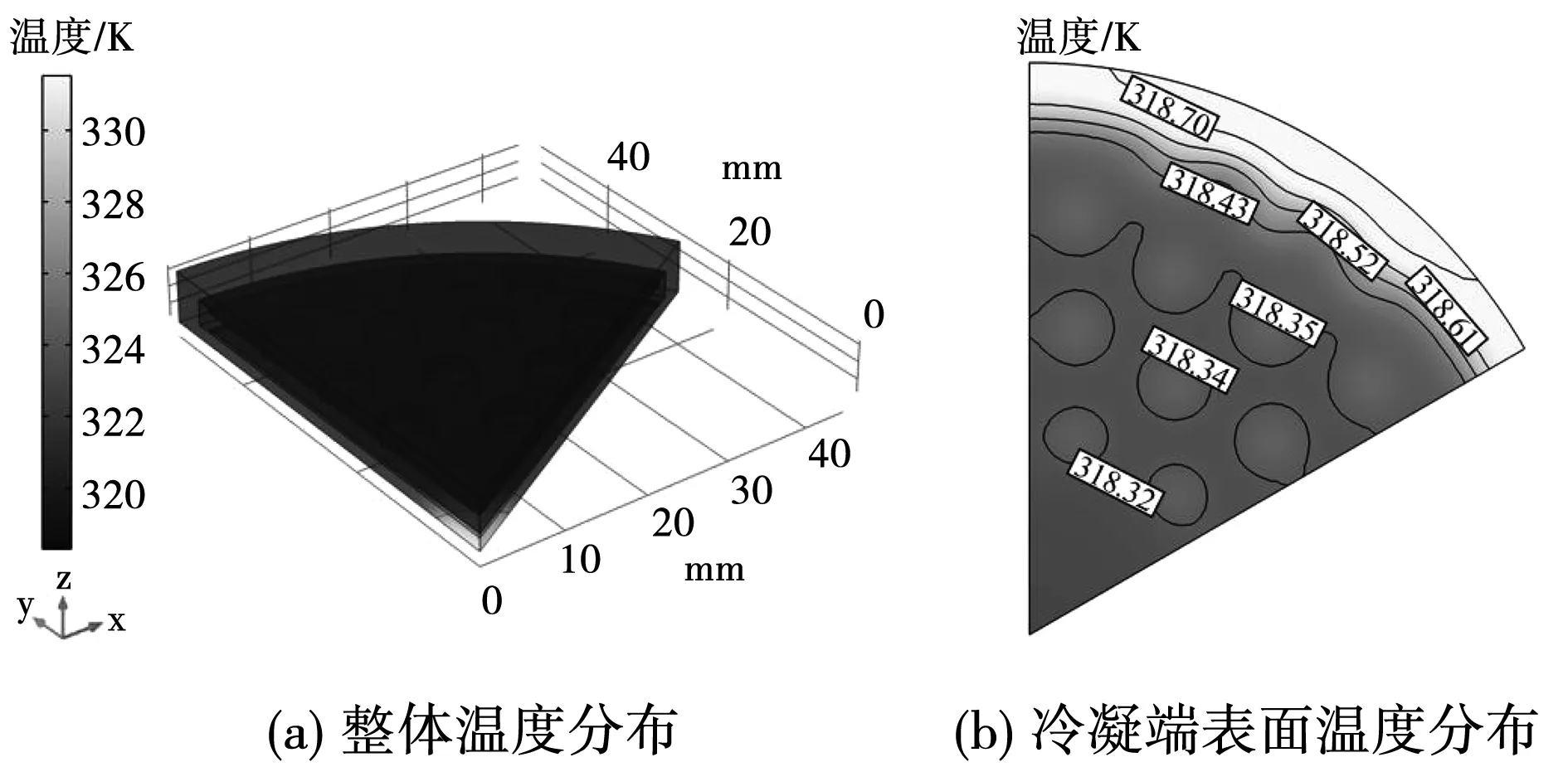

图7给出了仿蜂巢复合吸液芯均热板在Q=30 W,h∞=1 365.7 W/m2·K,T∞=303 K条件下的温度分布。从图7(a) 中可以看出,均热板热负荷附近温度最高,并以温度梯度降低的方向扩散。在冷凝端表面,由于通过工质相变进行的传热远大于外壳的导热,温度从壁面向中心逐渐降低,最高温度分布在壁面(图7(b)),最大温差小于1 K,具有良好的均温性能。

图7 均热板温度分布

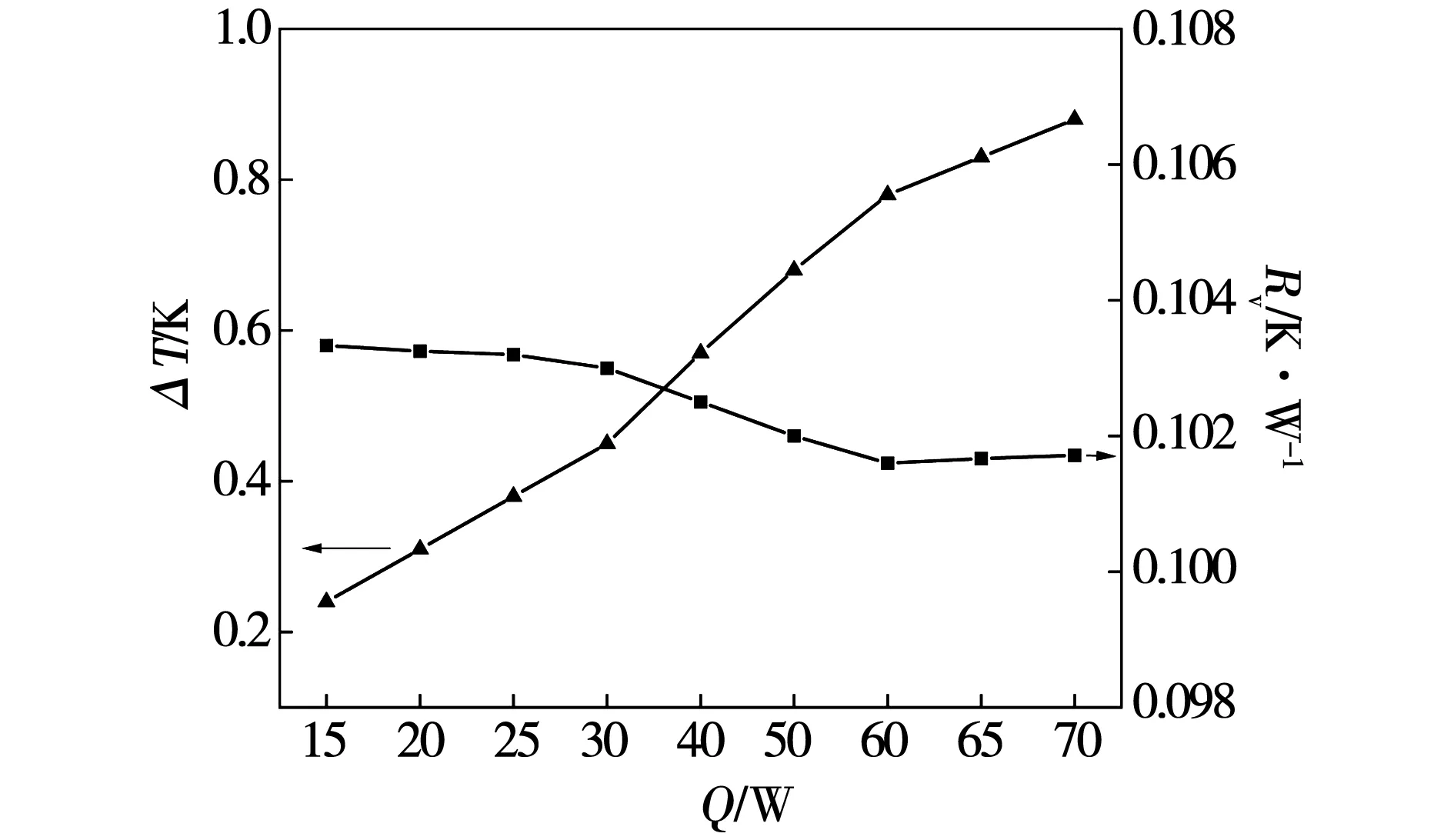

图8给出了均热板热阻随热负荷的变化趋势,从图中可以看出热阻随热负荷的增加先减小后增大,这是由于随着热负荷的增加均热板开始启动,工质的相变传热越来越剧烈,导致热阻降低,但是当热负荷增加到60 W左右时,内部工质循环不足以迅速带走热负荷产生的热量,热阻增大。

图8 不同热负荷下均热板冷凝面温差与热阻变化曲线

3.3 仿蜂巢复合吸液芯均热板的流动性能

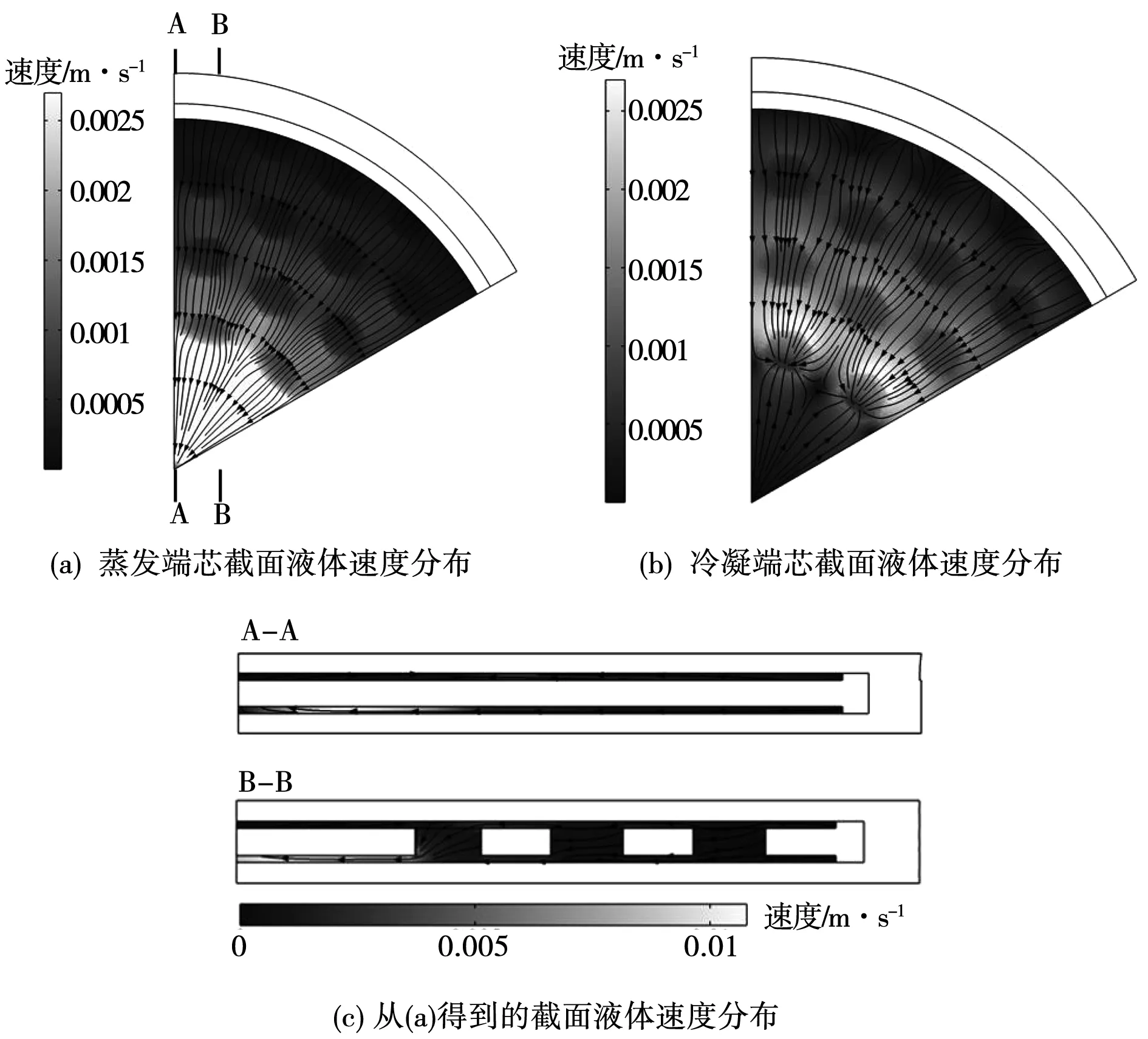

图9给出了吸液芯中液相工质的速度分布。在蒸发端芯截面(z=1.75 mm、图9(a))液体从外围流向圆腔进行蒸发,接近圆腔区域时,其速度达到最高。这是因为回流的冷凝液在这里汇合,导致了质量流量的增加;由于聚集效应,在中心处的液体速度降低。在冷凝端芯截面(z=4.25 mm、图9(b)),冷凝液从吸液芯边缘和中心两个不同的方向同时流向圆形空腔的边缘部分。这两个流动方向都意味着液体可以通过吸液芯来保证工作循环(图9(c))。

图9 液体速度分布和流动轨迹

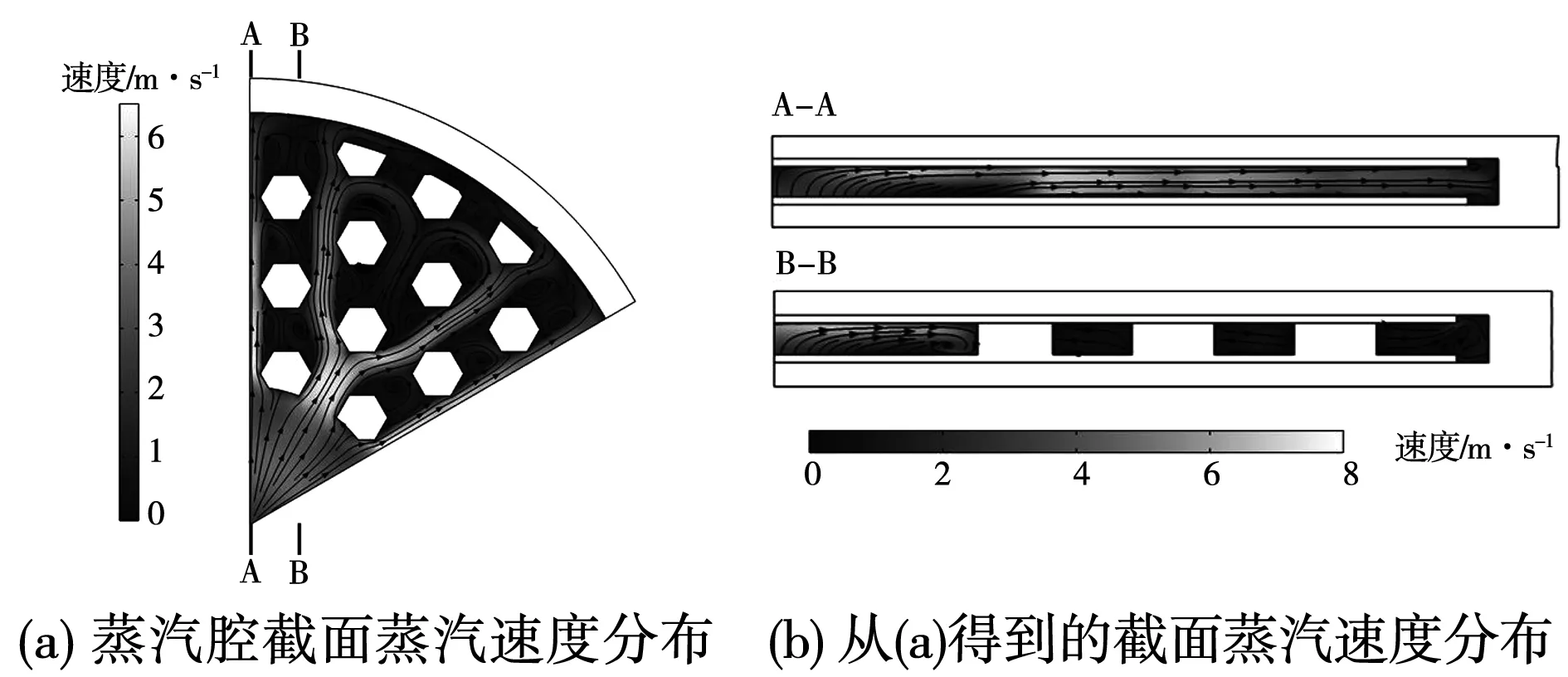

图10为蒸汽速度分布(z=3 mm)。蒸汽通过蜂巢通道扩散到整个蒸汽腔区域。在热负荷附近,由于工质蒸发后迅速向不同方向扩散,所以蒸汽速度较低。随后,蒸汽从热负荷处经过加速过程,在各槽道中聚集并朝着共同的方向流动,在此处获得最大速度。在固体壁面附近,由于蒸汽受到阻力和积聚,蒸汽速度降到最低。从图10可以看出,蒸汽进入到蒸汽腔后,在凸台附近有明显的涡流,增强了换热效果。

图10 蒸汽速度分布和流动轨迹

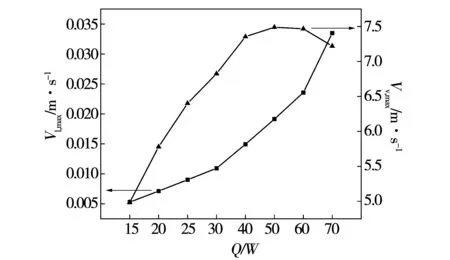

如图11所示,随着热负荷的增加,工质在均热板内的循环加快,最大液体速度增加,并且工质的蒸发速率加快,更多的蒸汽分子进入通道聚集,使得最大蒸汽速度增加,当热负荷增加到60 W时,最大蒸汽速度增加到其峰值后减小。这表明,此热负荷下,由于蒸发速率增加,蒸汽无法及时冷凝,大量的蒸汽聚集导致蒸汽腔内压力增大,工质的饱和压力也随之升高,相变作用减弱。由于未及时冷凝的蒸汽,蒸汽腔内蒸汽流动更容易受到阻碍,压降增大,最大蒸汽速度降低。这与前文所述的热阻随着热负荷的增加先减小后增大趋势相对应。

图11 不同热负荷下均热板最大液体/蒸汽速度

如图12所示,随着热负荷的逐渐增大,均热板总压降和吸液芯所提供的最大毛细压力均呈现上升趋势,但是在热负荷达到60 W时,最大毛细压力将被总压降超过,并且差值随着热负荷的增大而增大,吸液芯所提供的毛细力将不能保证均热板的正常运行。

图12 不同热负荷下均热板总压降和最大毛细压力

4 结论

本文通过实验方法验证了数值模拟方法的有效性,研究了仿蜂巢复合吸液芯均热板的综合热性能,具体结论如下:

(1)复合吸液芯中仿蜂巢结构为液体和蒸汽流动提供了多条流动路径,使均热板温度分布更加均匀,各热负荷下冷凝端最大温差小于1 K;与传统径向槽道复合吸液芯均热板相比,本文提出的仿蜂巢结构复合吸液芯均热板的热工水力性能更优,可用于大热流密度下的电子设备散热使用。

(2)随着热负荷的增加,均热板内流体速度增大,总压降和吸液芯所能提供的最大毛细压力均呈现上升趋势;仿蜂巢复合吸液芯均热板随热负荷增大工质相变作用增强,传热性能提升,但热负荷高于60 W时,随热负荷增大蒸汽无法及时冷凝,流动受阻,最大蒸汽速度增加到其峰值后减小,总压降超过吸液芯所提供的毛细力,液体回流受阻,传热性能下降。