800 kt/a硫铁矿制酸装置运行实践总结

2022-08-09林天云

沈 涛,林天云

(铜陵有色金属集团股份有限公司铜冠冶化分公司,安徽铜陵 244001)

铜陵有色金属集团股份有限公司铜冠冶化分公司(以下简称铜冠冶化)2×400 kt/a硫铁矿制酸装置分两期先后建设,分别于2007年和2009年投产。项目遵循循环经济理念,旨在处理矿山选矿尾砂,提炼硫铁资源,生产工业硫酸和烧渣,产生的热用于生产蒸汽或发电,减少或杜绝矿山尾砂储存带来的环境风险,进一步提高资源利用率。自装置运行以来,随着市场及资源开发与应用要求的变化,生产系统经过了多次升级改造,工艺参数不断调整,目前装置运行总体保持平稳。

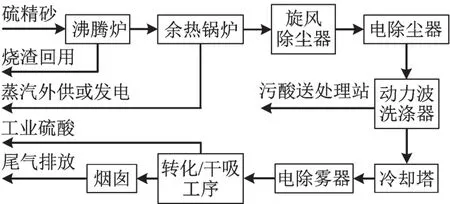

1 工艺流程

硫铁矿制酸装置主系统采用沸腾焙烧、余热回收配套蒸汽外供或发电、旋风+电除尘器干法降尘、动力波洗涤器+冷却塔+电除雾器湿法降温除杂、“3+1”二转二吸工艺流程生产w(H2SO4)98%的工业硫酸。产出的高温烧渣经降温增湿后送往球团车间,用于生产氧化铁球团,净化外排稀酸经除杂后可用于生产石膏或供给矿山选矿使用。建成时两套系统处理硫精砂2 250 t/d,生产硫酸2 400 t/d、烧渣1 900 t/d。原制酸工艺流程见图1。

图1 原制酸工艺流程

2 主要工序生产现状及改造实践

2.1 原料供应

原料供应方面与原设计有较大改变。项目所需原料全部为铜陵有色金属集团股份有限公司冬瓜山矿自产硫精砂,原设计按平均有效硫(w)36%,w(Fe)54.6%,硫精砂消耗量770 kt/a。由于矿产资源和选矿工艺的变化,现矿山产出的原料主要有两种:一种是含磁黄铁矿的硫精砂,约300 kt/a,有效硫(w)约40%,w(Fe)约42%;另一种是高硫铁精砂,超过600 kt/a,有效硫(w)约22%,w(Fe)约56%。

按循环经济、原料“吃干榨尽”的理念,将两种精砂混合焙烧,充分氧化生产硫酸和高品位铁烧渣。根据多年来两种精砂的产量情况,综合硫、铁市场平衡及沸腾炉的处理能力,原料大多为硫精砂与高硫铁精砂按质量比1∶(2~3)配比,混合后入炉料平均有效硫(w)26%~28%,w(Fe)50%~53%。特殊时期也会调整硫精砂和高硫铁精砂的配比,甚至单烧硫精砂。如2008年金融危机爆发后,硫酸市场持续萎靡,钢铁市场较好,此时逐步提高高硫铁精砂掺烧率,尽量减少硫酸产量;2015—2016年,钢铁市场下滑,铁球团滞销,需要减少烧渣产率、提高硫酸产量,此时大量使用硫精砂、减少高硫铁精砂配比;2020年新冠疫情恢复经济后,硫酸、钢铁市场行情均向好,则需根据生产成本、产品价格等进行测算,不断调整原料配比使经济效益最大化。

原料品位的变化会引起系统热平衡、制酸气体浓度、密度的变化等,操作工况也随之改变。

2.2 焙烧工艺

2.2.1 焙烧炉操作及工艺优化

因原料硫精砂和高硫铁精砂粒径小(粒径小于74 μm的粒子超过75%),沸腾床层面积138 m2,设置约8 900个φ3.5 mm×5 mm的侧孔风帽,在加大小孔气速保持床层较好流态化的同时,仍能以较低的焙烧强度和烟气流速,提高炉内反应时间,提高烧出率。炉内设置上下两层共20组可拆卸式冷排管,可根据实际发热量调整冷排管数量,控制炉内热平衡。由于入炉原料有效硫(w)约28%,发热量比设计值偏低,拆除了部分冷排管,一般只安装下层10组和上层靠近排渣口的2组,预留8组安装位置,可将沸腾炉床层温度控制在800~850 ℃,沸腾炉出口烟气830 ℃左右进入余热锅炉。

每组冷排管进出口设独立阀门及安全阀。曾发生炉内冷排管泄漏,大量水汽不仅影响系统工艺操作,更对后续设备造成损坏,停车降温过程中又会造成大量物料堆积,处理时间长。通过尝试,每次发现泄漏时,查找确认漏点,关闭该组冷排管。冷排管断水后受热软化,并被流态化的烧渣不断磨成细微金属颗粒混入烧渣中,不会造成局部堵塞堆积。而少1组冷排管,床层温度会上升约20 ℃,对炉内反应无明显影响,代价相对最小。

沸腾炉设计产渣率约80%,其中85%~90%的烧渣随烟气带出沸腾炉,其余通过沸腾炉设置的溢流排渣口和底流排渣口排出,且需根据床层变化情况(增厚或减薄)调整炉底进风量和二次风量。由于原料品位的变化,现产渣率有时超过90%,且渣密度提高,即使供风全进炉底,二次风全关,仍仅有50%左右的烧渣能随烟气带出沸腾炉,而近50%的烧渣需从排渣口排出。为保持床层的稳定,底流排渣阀间歇开启或小开度常开,排出大颗粒烧渣。溢流排渣阀全开,维持床层高度。经多年摸索,将溢流口高度设置为1.2 m,沸腾炉底压维持在14~15 kPa。现投矿量可达55 t/h,烧渣平均有效硫(w)≤0.4%。焙烧氛围为微氧,烧渣基本控制在深棕色,尽量减少SO3的产生,防止烧成黑渣。主要因为烧渣自用生产氧化铁球团,Fe3O4虽然会使烧渣表观铁品位提高,但在球团生产时仍会充分氧化,不会使球团的铁品位提高,但烧渣中残硫较多,会增加球团脱硫成本。若是烧渣作为铁矿粉外销或直接提炼,或可降低氧化程度。

沸腾炉高温烧渣量大幅提高,给排渣带来的困难尤为显著。经多次改造,现为2台30 t/h的夹套式滚筒冷渣机并联,沸腾炉排出的烧渣均分进入2台冷渣机,温度降至约150 ℃,再与余热锅炉、旋风除尘器排出的渣混合,进入增湿滚筒进一步降温增湿。增湿滚筒排气口连接喷淋塔和抽风机,主要考虑若增湿滚筒进口渣温过高,增湿过程可能会产生大量水汽并夹带红粉,通过抽取负压保持增湿滚筒不扬尘,抽出的含尘水汽进入填料塔水洗达标后外排。

沸腾炉运行多年,随原料品位改变将工艺参数做了调整,现已逐渐摸索建立起一套应对不同品位原料所对应的沸腾炉操作参数。不同的原料,对应不同的炉底风量、二次风量、床层高度、底压大小等,确保正常生产时,床层有较好的流态化,且关闭排渣阀后底压缓慢上升。同时根据发热量增减冷却盘管数量,基本做到入炉精砂有效硫(w)在25%~40%沸腾炉均可稳定运行。

2.2.2 余热锅炉运行情况及水处理改造

余热锅炉含3组过热管束、4组蒸发管束及膜式水冷壁,烟气降至350 ℃以下进旋风除尘器。自然沉降的灰渣平均温度约400 ℃,在锅炉下部由埋刮板送至渣中间仓,与沸腾炉排渣混合后进增湿滚筒。近10年来,余热锅炉爆管率居高不下始终是制约系统运行率的瓶颈,最严重的一年膜式水冷壁和管束的泄漏处理占了全年停车时长的50%左右。锅炉泄漏的原因很多,根据每次爆管位置及工况分析,机械碰撞、物理应力、露点腐蚀、管内结垢(水质不佳)是锅炉泄漏的4个主要原因。相应采取了调整振打气缸行程减少管束碰撞、降低系统开停车期间升降温速度减缓应力变化、定期检查锅炉壳体漏点减小漏风率等措施。尤其是2019年尝试更换炉水添加药剂,用有机药剂替代传统的磷酸钠减少因操作因素导致水质不佳的问题,将炉水硬度控制在极低范围,且电导率也远低于100 μS/cm。炉水药剂替换之后,水质得到明显改善,锅炉爆管率在近两年也有了明显降低,同时减少了炉水的排污量和新水制备量。

2.2.3 电除尘器运行情况

电除尘器采用双室三电场布置,灰渣经底部刮板机通过气力输送仓式泵送至灰仓,再增湿后送至球团原料库。电除尘器近年来运行效果不佳,主要表现在两方面:一是壳体易腐蚀导致漏风率高,严重影响系统风平衡;二是电除尘器进口尘含量高,远超电除尘器设计能力,导致电场运行负荷高,电场难以长期稳定运行。经常出现检修后运行良好,出灰量大,运行一段时间后,极板、框架大量堆积物料导致极板与极线间形成搭桥,造成电场内部短路。旋风除尘器运行效果主要与除尘效率、电尘振打、水分对烟气露点的影响等因素有关。铜冠冶化曾多举措优化操作条件,如通过更换壳体为不锈钢材质以减小漏风造成的露点腐蚀,更换振打锤并调整振打频率以减少灰渣堆积,近期正准备重新核算并更新旋风除尘器等,电除尘器运行情况虽有所好转,但仍不够理想,未来可能会采取增加原料干燥系统等措施。

2.3 净化工序运行情况及固液分离系统改造

动力波洗涤器运行至今,在电除尘器运行效果不佳、净化烟气尘含量高的恶劣状况下,应用效果较好。原设计净化进口烟气中尘(ρ)低于200 mg/m3,但实际尘含量较高,反推算最恶劣时烟气中尘(ρ)可达5 g/m3,基本上都在动力波洗涤器中洗涤分离。烟气的尘含量高给动力波洗涤器循环液带来的弊端明显。刚投产时采用CN过滤器,动力波循环液一部分进入过滤器固液分离,清液送至高位槽,自流至溢流堰对逆喷段进行保护。后因尘量大,已超出过滤器处理能力,动力波洗涤器上酸管的法兰、阀门、管道均磨损严重。对固液分离设备进行多次改造,均因尘含量过高,难以适用。最终改为φ16 m浓密机+板框压滤机,对循环液进行固液分离。在板框压滤时增加水洗和碱洗环节,压滤出的滤饼可根据需要自用或外运。浓密机上部清液部分返回至高位槽和溢流堰,部分送至选矿厂或污酸处理工序。动力波洗涤器循环液尘含量大大降低,管道磨损状况明显好转。冷却塔和玻璃钢电除雾器运行基本稳定,重点做好日常维护保养即可。

2.4 转化干吸工序

2.4.1 转化工序运行情况及催化剂筛分

转化干吸工序采用“3+1”二转二吸基本流程。净化出口各项指标控制良好,系统总体运行稳定。主风机进口较干燥无酸泥富集。转化工序重点控制好各段进口温度,大体为一段(415±5)℃,二段(450±5)℃,三段(445±5)℃,四段(420±5)℃,适当提高氧硫比,φ(SO2)约8%,φ(O2)约8.5%,外保温保持完好,总转化率保持在99.75%左右,与设计值相差不大。转化催化剂主要采用进口催化剂,各段床层阻力不高于1.2 kPa。定期对床层阻力及转化率进行检测,利用年度大修进行部分催化剂筛分或更新。近年来,随着机械化程度的提高,基本采用机械筛分替代了人工筛分,筛分过程除选取合适的筛孔尺寸外,还将每次筛分后的催化剂随机抽取一部分再过一遍振动筛,用来评判筛分过程的破损率及初判催化剂强度。尝试将催化剂更换为国产催化剂,从短期来看,对于转化率和阻力未发现明显区别,能否完全取代进口催化剂还待进一步验证。曾出现过转化器一段和二段床层阻力正常,三段床层阻力上升明显且不断恶化的现象,检查发现,干燥塔顶部金属丝网损坏,造成气流短路,硫酸雾未除去。经分析,可能因转化高温段硫酸雾并未冷凝,而在故障停车后转化器三段温度较低,形成冷凝酸造成催化剂上部板结,转化器三段床层阻力上升。

2.4.2 干吸工序运行情况

干吸塔内采用管槽式分酸布置,重点控制好上塔酸量、酸温,确保布酸均匀,定期检查干燥塔金属丝网及吸收塔纤维除雾器,确保完好。尝试将液封杯取消,替换为酸管直插入分酸槽下部,有效避免了液封杯泄漏导致烟气短路,硫酸雾在塔后冷凝富集的情况。目前干吸工序较难处理的问题是一吸二吸两塔共用一槽的情况。干燥酸溶解的SO2,在与吸收酸串酸过程中进入吸收酸并在吸收塔解析出来,虽在酸槽加了负压管,但难以杜绝二吸塔出口SO2浓度上升的情况。

2.4.3 分析纯精制硫酸改造

与外单位合作,在其中一套系统中新建了一条分析纯(AR)精制硫酸生产线。将一次转化气分流,约75%进入一吸塔,约25%进入精制硫酸吸收塔,其中的SO3被吸收后再返回一吸塔出口混合进入二次转化。精制硫酸系统与原生产系统的对接重点:一是将精制硫酸生产单元的压降控制在1.5 kPa左右,与一吸塔相近;二是尽量提高吸收率不影响二次转化率。部分SO3用于生产精制硫酸,必然会对主系统干吸水平衡造成影响,这对夏季高温季节净化出口烟气温度、循环水冷却能力的要求也进一步提高。在精制硫酸生产线投产后,为确保净化烟气温度满足要求,新增了循环水凉风塔和净化板式换热器,目前系统平稳高效。

2.5 尾气处理工序

硫酸生产系统的尾气排放要求自2007年投产至今已历经多次提高,按照GB 16132—2010《硫酸工业污染物排放标准》,2013年9月30日前,尾气排放限值ρ(SO2)为860 mg/m3,硫酸雾(ρ)为 45 mg/m3;2013年 10月 1日起ρ(SO2)限值降至 400 mg/m3,硫酸雾 (ρ)降至 30 mg/m3。近年来,区域管控严格,ρ(SO2)排放限值进一步降至200 mg/m3,硫酸雾(ρ)降至5 mg/m3。铜冠冶化2013年在两套硫酸装置二吸塔后新增湿法脱硫系统,2019年又在脱硫塔后新增玻璃钢电除雾器,以确保满足排放限值要求。

2.5.1 钠碱法脱硫工艺改造

脱硫系统采用钠碱法脱硫工艺,w(NaOH)15%~20%的碱液经泵送至碱液储槽,储槽内的碱液经变频计量泵送至脱硫塔的底部储槽内,再由循环泵送至脱硫塔上部洗涤器的喷嘴,喷嘴喷出的循环碱液与自下而上的烟气逆流接触,完成吸收反应。塔内设置规整填料,塔顶设置丝网除雾器。

生产时通过调节循环液的pH值,可在一定范围内控制脱硫塔的脱硫效率,SO2脱除率最高可达99%。出于成本考虑,一般将循环液控制在弱酸性,pH值在6以上,可稳定控制尾气ρ(SO2)<150 mg/m3。

2.5.2 湿式电除雾器改造

新建的2套湿式玻璃钢电除雾器分别与2套制酸尾气脱硫塔串联。电除雾器电场横截面积28 m2,设计操作气速小于等于1.5 m/s,除雾效率大于等于90%。经多次试验发现,要确保尾气硫酸雾达标,首先需进行源头控制,即二吸塔的吸收率处在较高水平(吸收率大于99.9%),纤维除雾器保持完好[硫酸雾(ρ)低于30 mg/m3],脱硫塔顶部除雾装置完好;其次脱硫塔运行正常,循环液控制中性或弱碱性,及时排污避免钠盐富集结晶;最后在确保设备安全的情况下,电除雾器的运行尽可能提高二次电压。

脱硫塔所需的碱液由w(NaOH)30%稀释至10%,有利于精细操作,稳定控制循环液pH值在7左右。电除雾器二次电压不低于40 kV,尾气在线监测装置显示ρ(SO2)<50 mg/m3,不定期自行监测硫酸雾(ρ)<5 mg/m3。

3 现阶段系统主要技术指标

3.1 工艺流程

生产工艺的变化,主要有净化稀酸过滤装置、一次转化气分流生产精制硫酸系统和尾气脱硫系统。调整后的制酸工艺流程见图2。

图2 调整后的制酸工艺流程

3.2 主要生产技术指标

目前生产系统运行稳定,单套系统主要技术指标见表1。

表1 单套系统主要技术指标

4 结语

铜冠冶化800 kt/a硫铁矿制酸装置自投产以来,同时受硫和铁市场的影响,为应对不同市场条件,建立了高效利用、合理配置资源的效益最大化生产经营模式,并根据不同原料品位建立相应的操作参数体系。通过焙烧工艺的调整、锅炉系统及水质优化、净化固液分离的摸索改造以及新增尾气脱硫系统等措施对系统进行优化改造,改造后装置总体运行平稳高效,具有较好的社会效益和经济效益。铜冠冶化未来将向着“双碳”目标,在热能回收及利用方面进一步摸索和实践。