双功能脱硫溶剂的开发及应用

2022-08-09郝鹏飞张连怀李文强

郝鹏飞,张连怀,李文强

(河北精致科技有限公司,河北沧州 061000)

硫黄回收作为炼油化工过程必不可少的环节,其装置排放尾气的质量直接影响环保水平,随着GB 31570—2015《石油炼制工业污染物排放标准》的全面实施,硫黄装置焚烧后排放尾气的ρ(SO2)由960 mg/m3降至400 mg/m3,特别地区要求小于100 mg/m3,一些地方标准要求小于50 mg/m3甚至更低,标准越来越严。

现有各炼化企业硫黄回收工艺及酸性气条件千差万别,对于硫黄回收工艺不完善(采用高掺法)、酸性气纯度不高、CO2含量偏高的装置,仅依靠硫黄回收装置精细化操作或尾气脱硫处理采用进口胺液等措施,硫的回收率很难有所提高,即使选用高性能硫黄转化催化剂及加氢专用催化剂,在生产周期中后期,随着催化剂的性能下降,尾气中羰基硫(COS)还是会增加。因此,要将排放尾气的ρ(SO2)长期稳定控制在100 mg/m3甚至50 mg/m3以下是相当困难的。大部分炼化企业被迫增设后碱洗工艺,但在满足环保指标的同时,又带来其他问题,如硫总回收率降低、产生含盐废水及白烟等二次污染物、设备投资及运行费用增高等。因此,迫切需要更先进的技术及产品提高硫的总回收率,降低吸收后硫黄尾气中的总硫含量,尽可能减少尾气处理时带来的二次污染。

河北精致科技有限公司(以下简称河北精致)基于不同脱硫剂组分对有机硫化物分子脱除机理和脱除速率的差异性,设计开发了一种用于脱除硫黄回收装置加氢后尾气中H2S和有机硫的GL-DS3双功能脱硫溶剂(以下简称GL-DS3溶剂),在深度脱除H2S的同时还可以深度脱除COS、硫醇硫、二硫化碳等有机硫,并抑制CO2的吸收。该溶剂脱硫能力灵活可调,可确保硫黄回收装置在整个运行周期的排放尾气ρ(SO2)低于50 mg/m3,有利于炼厂节能减排,提高整体经济效益。

此外,国家标准GB 17820—2018《天然气》中明确规定:I类天然气总硫(ρ)由原来的小于等于60 mg/m3升级为小于等于20 mg/m3;II类天然气总硫(ρ)由原来的小于等于200 mg/m3升级为小于等于100 mg/m3。面对如此低的总硫含量限值,天然气在脱H2S的同时,对所含有机硫进行脱除也成为普遍要求。工业应用结果表明,GL-DS3溶剂同样适用于脱除天然气中的H2S和有机硫。

1 硫黄尾气的组成特点及处理工艺

硫黄尾气处理工艺可分为还原—吸收法和氧化—吸收法两种。还原—吸收法是将尾气中各形态的硫转变成H2S后,再用溶剂吸收净化H2S;氧化—吸收法是将尾气中各形态的硫先转变成SO2,再用溶剂吸收净化SO2。

目前绝大部分硫黄尾气处理采用“加氢还原+胺液吸收H2S”工艺,硫黄加氢尾气主要成分为N2、CO2、H2、H2S、COS、CS2,因硫黄工艺和操作条件不同,各组分含量有一定差别。统计结果显示,φ(H2S)在2%左右,φ(CO2)在4%~30%,ρ(COS)在20~300 mg/m3。通常CO2含量较高、硫黄转化及尾气加氢操作温度偏低的,COS含量相对偏高。CS2由于沸点较高,在胺液脱除过程中可全部脱除,一般不对尾气的净化度造成影响。

胺液脱除H2S属于水溶液的化学吸收,脱除至尾气中ρ(H2S)在1 mg/m3以下相对比较容易;而由于COS既不溶于水又几乎没有酸碱性或极性,使其溶于溶剂是脱除COS的关键。

2 尾气脱硫原理

2.1 GL-DS3溶剂对H2S的脱除原理

GL-DS3溶剂对H2S的脱除是基于醇胺法脱酸性气的基本原理:醇胺类化合物的水溶液呈碱性,在常温下能与H2S发生化学反应,生成一种不太稳定的盐,在较高温下这种盐会发生分解,又释放出H2S,使醇胺化合物得以再生。

2.2 GL-DS3溶剂对有机硫的脱除原理

2.2.1 COS的增溶

增强COS在溶剂中的溶解性是脱除有机硫的关键。GL-DS3溶剂中复配含硫类杂环化合物,利用相似相溶原理,提高有机硫的溶解度,在不影响H2S吸收能力的同时,提高对有机硫的吸收效果。

2.2.2 COS及CS2的络合吸收

COS与GL-DS3溶剂的络合反应是基于两性离子反应机理,COS先与GL-DS3中组分MH反应生成酸碱络合物(两性离子),再与组分A反应生成硫代氨基甲酸盐(两性离子去质子化),GL-DS3溶剂对CS2的络合吸收原理类似。

2.2.3 COS的水解转化

COS在GL-DS3溶剂中的水解转化是基于碱催化水解反应机理,COS先反应成为H2S及CO2,再通过GL-DS3溶剂吸收脱除。由于水解反应的速率较低,通过复配环胺类化合物提高COS的催化水解反应速率,进而实现对COS的高效脱除。

2.2.4 硫醇型化合物的脱除原理

硫醇型化合物的酸性很弱,在醇胺溶液中仅有极少量的溶解。通过在GL-DS3双功能溶剂中复配具有特定作用的组分,消除醇胺对硫醇类化合物分子的空间位阻,强化两者的结合能力,从而有效提高对硫醇类化合物的脱除效果。

3 试验部分

3.1 原料气与溶剂

根据典型硫黄尾气的组成,配制试验用的1#模拟气,溶剂为一定浓度的GL-DS3及MDEA溶剂。1#模拟气组成见表1。

表1 1#模拟气组成

3.2 试验方法

3.2.1 试验流程

吸收试验流程如图1所示。

图1 吸收试验示意流程

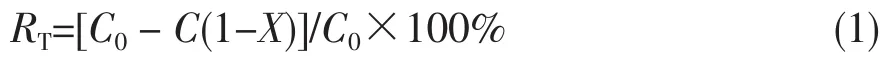

3.2.2 酸性气中有机硫脱除率计算方法

酸性气中各组分的脱除率(以有机硫为例),按公式(1)计算:

式中:RT——酸性气中有机硫脱除率,%;

C0——原料酸性气中有机硫组分的质量浓度,mg/m3;

C——净化尾气酸性气中有机硫组分的质量浓度,mg/m3;

X——经吸收器后原料气减少的体积分数。

3.2.3 分析方法

气体试样中硫化物的含量采用配有SCD检测器的硫形态分析仪(GC-SCD)分析。色谱分析条件为:色谱柱初温35 ℃并保持1 min,然后以2℃/min升至135 ℃,保持5 min;检测器和气化室温度均为250 ℃。

3.3 结果与讨论

3.3.1 GL-DS3溶剂浓度对净化效果的影响

以1#模拟气为原料气,采用同一吸收装置,在气液比22∶1(体积比,下同)及吸收温度36.5℃的试验条件下,考察GL-DS3溶剂在不同质量分数下对模拟气的净化效果,结果见表2。

表2 GL-DS3溶剂质量分数对模拟气净化效果的影响

由表2可见:GL-DS3溶剂质量分数从30%逐渐提高至50%,随着溶剂质量分数的增加,净化气中H2S、CO2和COS含量明显降低。在GL-DS3溶剂质量分数为40%时,净化气中H2S和COS浓度达到最低。随着溶剂质量分数进一步增加,净化气中H2S和COS的脱除效果反而有一定程度的下降,对CO2的吸收减少,说明溶剂浓度增大后黏度变大,不利于气液传质过程,影响了吸收效果。因此确定GL-DS3溶剂的最佳操作质量分数为40%。

3.3.2 吸收温度对净化效果的影响

以1#模拟气为原料气,采用同一吸收装置,在气液比22∶1、GL-DS3溶剂质量分数40%的试验条件下,考察GL-DS3溶剂在不同吸收温度下对模拟气的净化效果,结果见表3。

表3 吸收温度对模拟气净化效果的影响

由表3可见:吸收温度从40 ℃逐渐降低至36.5 ℃,随着吸收温度的降低,净化气中H2S、CO2和COS含量呈下降趋势。吸收温度降低至36.5 ℃时(循环水冷却能达到的最低温度),净化气中H2S、CO2和COS含量相对最低,说明低温有利于强化GL-DS3溶剂对尾气的吸收效果。

3.3.3 气液比对净化效果的影响

以1#模拟尾气为原料气,采用同一吸收装置,在吸收温度36.5 ℃、GL-DS3溶剂质量分数40%的试验条件下,考察GL-DS3溶剂在不同气液比下对模拟气的净化效果,结果见表4。

表4 不同气液比对模拟气净化效果的影响

由表4可见:气液比较低时,吸收效果较好,随着气液比的增加,净化气中H2S、CO2和COS含量逐渐增加。综合考虑装置能力,气液比22∶1比较合适。

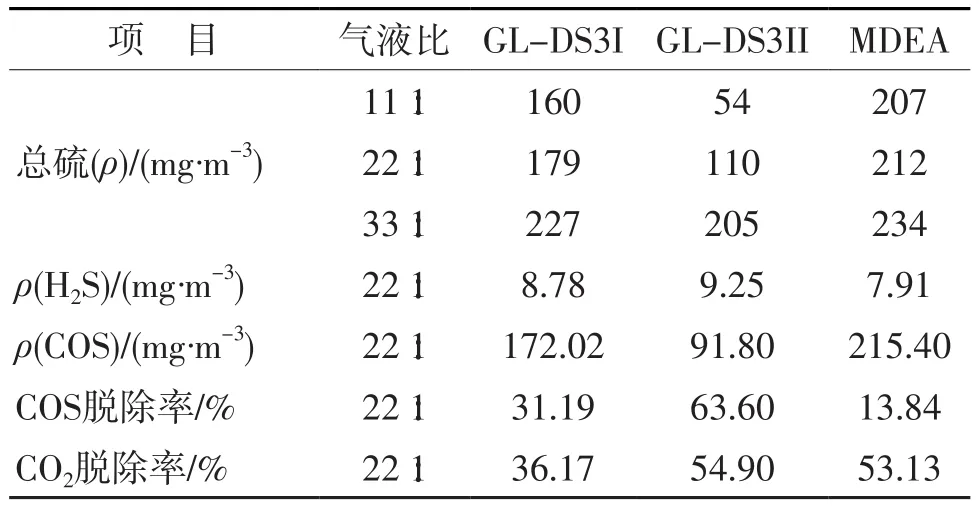

3.3.4 GL-DS3和MDEA溶剂吸收效果的比较

以1#模拟气为原料气,采用同一吸收装置,在吸收温度36.5 ℃、溶剂质量分数40%的试验条件下,考察GL-DS3(相同组分不同配比GL-DS3I和GL-DS3II)和MDEA溶剂对模拟气的净化效果,结果见表5。

表5 GL-DS3和MDEA溶剂对模拟气净化效果的对比

由表5可见:①在同等试验条件下,采用GLDS3II溶剂在兼顾脱除COS的同时,H2S脱除能力几乎没有减弱;②在同等试验条件下,GL-DS3II溶剂对COS的脱除能力是MDEA溶剂的3~5倍,MDEA溶剂对COS的脱除率仅为10%左右;③与MDEA相比,GL-DS3II溶剂在脱除COS的同时,对CO2的吸收几乎没有增加。对于COS不高的硫黄尾气,还可采用GL-DS3I配方,在脱除COS的同时还可减少对CO2的吸收。

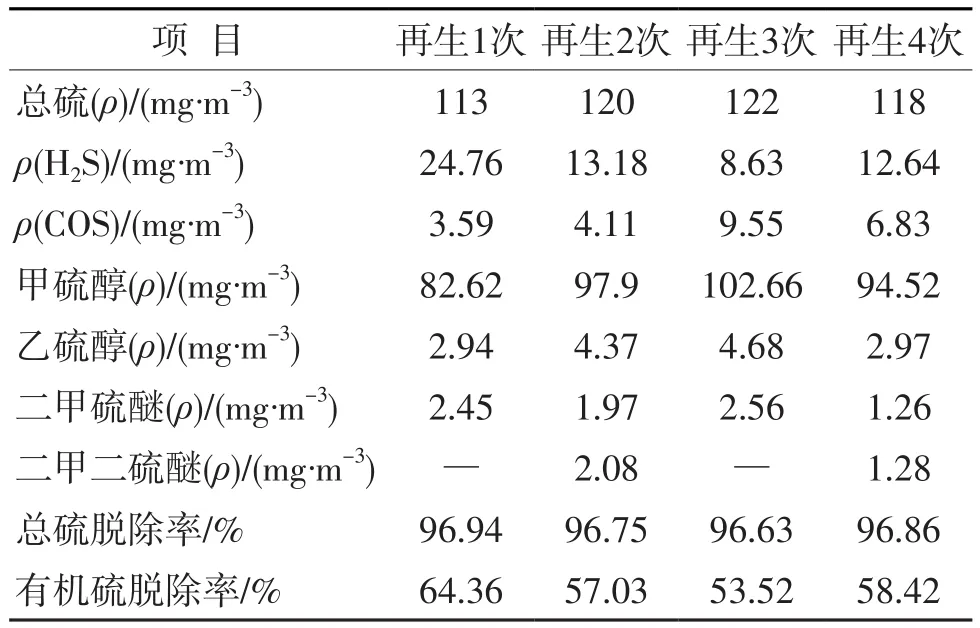

3.3.5 GL-DS3溶剂再生性能

为进一步考察GL-DS3溶剂的再生性能,采用含硫醇、硫醚及COS的2#模拟气,其中ρ(H2S)3 550.39 mg/m3,有机硫(ρ)257 mg/m3,总硫(ρ)3 807.39 mg/m3。在同一吸收装置,吸收温度36.5 ℃、溶剂质量分数40%、气液比48∶1(极端恶劣情况)条件下进行多次吸收—再生试验,结果见表6。

表6 GL-DS3溶剂再生性能评价

由表6可见:①在合适的温度和质量分数条件下,GL-DS3溶剂在脱除H2S的同时脱除有机硫,且H2S脱除能力不减弱;②GL-DS3溶剂可应对包括COS、硫醇及硫醚等多种有机硫,适应性强,可用于天然气降总硫;③GL-DS3溶剂在高气液比的条件下,经多次吸收—再生后,对总硫及有机硫脱除效果稳定,说明再生效果良好,每次再生后溶剂质量相当。

4 工业应用案例

4.1 案例一

4.1.1 装置背景

山东华星石油化工集团有限公司(以下简称华星石油)建有80 kt/a硫黄回收装置,采用传统的“Claus硫黄回收+SCOT还原—吸收”工艺,制硫酸性气φ(H2S)为 65%,烃 (φ)为 5%~7%,经制硫炉高温转化及两级Claus催化转化后,硫回收率达到90%以上,制硫尾气经加氢还原后,φ(H2S)为2%~4%,φ(COS)为0.010%~0.015%;经胺液脱除H2S后,净化尾气去尾气焚烧炉焚烧,通过80 m高烟囱排入大气。

由于制硫工艺不完善,酸性气组成变化大,烃含量高,导致硫黄回收装置操作频繁波动,净化尾气中φ(COS)达到0.008%以上,φ(H2S)达到0.005%以上,排放尾气ρ(SO2)超过200 mg/m3,无法满足GB 31570—2015规定的SO2排放浓度限值100 mg/m3的要求,同时装置不具备改造升级的条件。

4.1.2 应用方案

80 kt/a硫黄回收装置硫黄尾气脱硫采用单独脱硫及溶剂再生系统,脱硫溶剂采用常规MDEA溶剂,质量分数35%,系统藏量约200 t。在不更改现有工艺流程、尾气脱硫塔及胺液再生设备的前提下,按原脱硫剂加注方式在胺液系统一次性缓慢加入80 t GL-DS3溶剂,完成对常规MDEA溶剂性能的升级。

4.1.3 应用效果

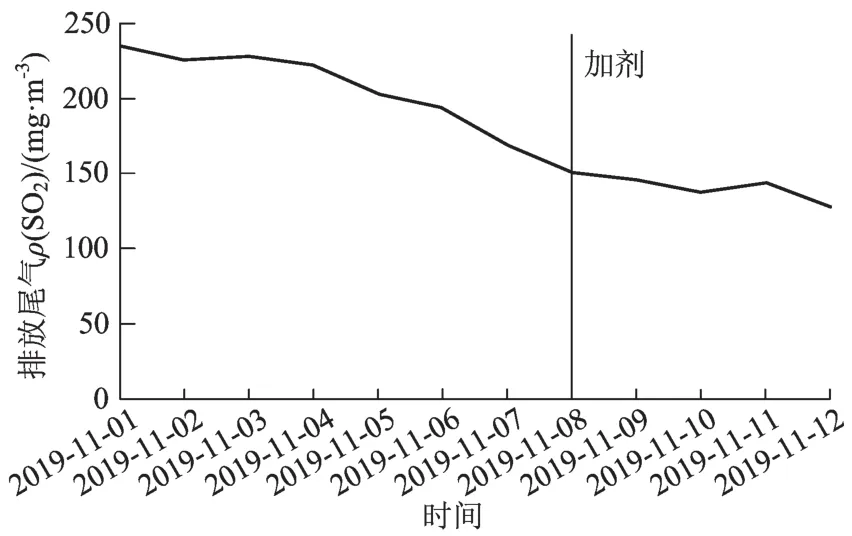

2019年11月6日20:00,硫黄车间开始在胺液系统加注GL-DS3溶剂,河北精致技术人员参与配合操作调整,完成溶剂性能升级后,连续对脱硫尾气进行采样分析并监测排放尾气SO2浓度,净化尾气中H2S和COS浓度检测结果、SO2浓度监测结果分别见图2和图3。

图2 采用GL-DS3溶剂后净化尾气H2S和COS浓度

图3 采用GL-DS3溶剂后排放尾气SO2浓度

华星石油采用GL-DS溶剂后,净化尾气总硫(w)从原来的0.010%~0.015%降至0.005%以内;排放尾气ρ(SO2)从250 mg/m3以上降至150 mg/m3以下,在强化脱H2S效果的前提下,COS脱除率从原来的45%提高至77%。

4.2 案例二

4.2.1 装置背景

山东昌邑石化有限公司(以下简称山东昌邑)建有50 kt/a硫黄回收联合装置,包括硫黄回收、配套尾气处理和溶剂再生、酸性水汽提装置,采用“Claus硫黄回收+SCOT还原—吸收”工艺,制硫部分包括制硫炉高温转化和两级Claus催化转化流程,制硫转化炉温度1 250 ℃,一级Claus反应器采用高温掺合工艺,二级Claus反应器采用二级入口和一级出口换热的方式升温,加氢还原催化剂采用低温型加氢催化剂。

制硫酸性气φ(H2S)为40%~50%,烃(φ)3%~6%,经制硫炉高温转化及两级Claus催化转化后,硫回收率达到95%,制硫尾气经加氢还原后去胺法脱硫化氢装置,脱硫后尾气中ρ(H2S)及ρ(COS)平均15~30 mg/m3、总硫 (ρ)为 30~60 mg/m3,焚烧后烟气SO2含量经常超出排放指标。

由于制硫酸性气中烃含量高、H2S浓度变化较大且相对偏低,且采用高掺法会引起硫黄装置操作波动的同时产生更多的COS向后转移,在生产周期中后期,催化剂的性能下降,COS含量会进一步增加。

为满足GB 31570—2015要求的ρ(SO2)≤100 mg/m3排放指标,避免装置改造及过多的投资,山东昌邑采用了河北精致的GL-DS3溶剂,以强化对硫黄尾气H2S及COS的脱除效果,提高尾气处理装置的抗波动能力。

4.2.2 应用方案

50 kt/a硫黄回收联合装置硫黄尾气脱硫采用单独脱硫及溶剂再生系统,脱硫溶剂采用常规MDEA溶剂,质量分数为40%,系统藏量约120 t。在不更改现有工艺流程、尾气脱硫塔及胺液再生设备的前提下,按原脱硫剂加注方式在胺液系统一次性缓慢加入60 t GL-DS3溶剂,完成对常规MDEA溶剂性能的升级。

4.2.3 应用效果

2019年10月26日胺液系统完成GL-DS3溶剂加注,河北精致技术人员参与配合操作调整,对脱硫后尾气进行连续采样分析,MDEA和GL-DS3溶剂对硫化物的脱除效果和排放尾气的SO2浓度对比见表7。

表7 两种溶剂对硫化物的脱除效果和排放尾气的SO2浓度对比

山东昌邑采用GL-DS3溶剂后,净化尾气中总硫 (ρ)从 30~60 mg/m3降至 15 mg/m3以下,排放烟气ρ(SO2)从120 mg/m3以上降至40 mg/m3以下,实现了H2S及COS的同步脱除,且对CO2的吸收没有增加。

4.3 案例三

4.3.1 装置背景

中石化西北油田分公司塔河油田采油三厂(以下简称采油三厂)轻烃站处理来自三号联、八区、十区、TP区的油田气。原料气经脱水,胺法脱H2S,干燥、升压、冷吸收等分离措施,分离出天然气、液化气及其他轻烃,产品天然气进外输管网,液化气作为民液外卖。

胺液脱硫后液化气ρ(H2S)已在20 mg/m3以下,但由于硫化物沸点较天然气高,在分离过程中,硫化物向液化气中富集,而普通胺液基本不具备脱有机硫功能,最终液化气产品总硫(ρ)达到500~1 000 mg/m3,超出343 mg/m3的民液指标,严重影响产品销售。

采油三厂自2021年4月3日正式试用河北精致的GL-DS3溶剂,在现有脱硫条件下,通过脱硫剂尽可能脱除有机硫。

4.3.2 应用方案

采油三厂油田气脱硫采用单独脱硫及溶剂再生系统,脱硫溶剂采用常规MDEA溶剂,质量分数为40%,系统藏量约35 t;在不更改现有工艺流程、脱硫塔及胺液再生设备的前提下,按原脱硫剂加注方式在胺液系统一次性缓慢加入15 t GL-DS3溶剂,完成对常规MDEA溶剂性能的升级。

4.3.3 应用效果

2021年4月3日胺液系统完成GL-DS3溶剂加注,河北精致技术人员在现场配合为期一周的操作优化调整,对净化油田气进行连续采样分析,总硫含量测定结果见图4。

图4 采用GL-DS3溶剂后油田气总硫含量

采油三厂采用GL-DS溶剂对油田气脱硫后,净化气总硫(ρ)从900 mg/m3降至450 mg/m3以下,溶剂升级前后ρ(H2S)均不超过20 mg/m3,有机硫降幅约51%,GL-DS3溶剂在保证H2S脱除效果的同时,对有机硫的脱除作用明显。

5 结语

通过实验室模拟试验和工业应用实践证明,GL-DS3溶剂用途广泛,可用于硫黄尾气、瓦斯气、油田气及天然气等的脱硫,能够提高对总硫的脱除率,同时具有以下优点:

1)使用方便。可根据当前胺液系统进行最优配比,将MDEA溶剂进行性能升级,无需退剂;能够大幅提高脱硫介质中H2S及有机硫的脱除能力,无需改造现有工艺及相关设备。

2)具有良好的再生性能。溶剂吸收H2S、COS、硫醇及硫醚等多种硫化物,不会影响溶剂的再生质量及再次脱硫的能力。

3)在高效脱除有机硫的同时,可保证H2S的脱除能力不下降,同时对CO2的吸收不增加。

4)比热容比MDEA溶剂小,再生条件与MDEA溶剂一致,蒸汽单耗更低。

5)特别适合用于硫黄回收装置净化尾气中含少量COS、焚烧后烟气ρ(SO2)在排放浓度限值100 mg/m3上下小范围波动的情况,无需对工艺及设备进行改造,仅通过更换脱硫剂即可实现降低净化尾气总硫,满足烟气排放指标的要求。