大体积混凝土承台温控仿真分析与智能控制研究*

2022-08-09陈康军

陈康军

(湖南聚创建筑科技有限公司,湖南 长沙 410205)

混凝土成型过程中产生的大量水化热在内部积聚得不到有效散发,形成的温度梯度效应导致混凝土开裂的问题备受重视,桥梁承台、锚垫等大体积混凝土的温控一直是施工过程中的重点、难点,稍有不慎将导致巨大经济损失。即使普遍认为尺寸不大的混凝土,也时常因为温控不当导致混凝土开裂。某在建桥梁工程实心墩最小尺寸仅为2 m,混凝土浇筑时由于温控措施考虑不周导致内部温度过高,拆模后表面温度迅速降低,造成内外温度变大,拆模1 h后表面产生大量裂纹。温度应力引起的裂缝具有裂缝宽、上下贯通等特点,对结构承载力、耐久性等都会产生很大影响。如不加以控制,裂缝将向深层发展,对工程结构带来很大安全隐患,甚至导致结构失效。该文以湖南官新(官庄—新化)高速公路马路口特大桥6#主墩承台大体积混凝土施工为例,采用三维有限元软件MIDAS/Civil对大体积混凝土承台温控技术进行研究。

1 工程概况

马路口特大桥为双塔双索面斜拉桥,主桥跨径为160 m+500 m+160 m。6#主墩承台为矩形截面,尺寸为22.800 m×39.827 m×6.000 m(顺桥向×横桥向×厚度),塔座为高2 m的楔形体。基础采用24φ2.8 钻孔灌注桩,横桥向、顺桥向桩中心距为6 m。

主墩承台及塔座均采用C45混凝土,6#墩承台按照2.5 m+3.5 m分层浇筑。采用图1所示冷却管布置方案,第一层浇筑体2.5 m布置2层水管,第二层浇筑体3.5 m布置3层水管,层距均为1.25 m。在水平方向,在浇筑体受环境温度影响较大的周边布置一圈冷却管,在受环境温度影响较小的中心区域单独布置冷却管。冷却管直径为42 mm,壁厚为2 mm,水平间距为1.0 m。

图1 6#墩承台第一、第二层冷却管平面布置(单位:cm)

2 仿真分析参数确定及模型建立

2.1 计算参数确定

(1) 混凝土参数。混凝土强度为C45,其徐变与收缩系数曲线、强度发展曲线均由MIDAS/Civil软件自动给出(实验室未能提供该参数),混凝土比热为1.046 kJ/(kg·℃),热传导率为10.08 kJ/(m·h·℃)。

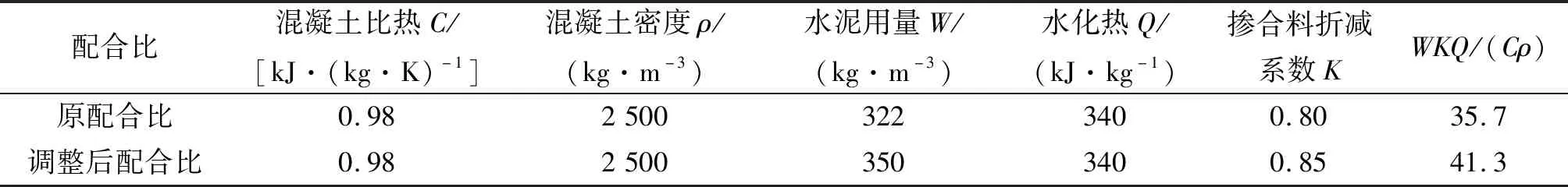

(2) 混凝土绝热温升函数。实验室提供的C45混凝土初始配合比见表1,该配合比不能满足28 d强度要求。施工前对C45混凝土配合比进行调整,调整后配合比见表1。水泥采用P.O52.5普通硅酸盐水泥,单方混凝土水泥用量采用规范推荐的最大值。

表1 C45混凝土的配合比 kg/m3

每千克水泥的水化热值由混凝土厂家提供,m值根据GB 50496—2018 附录B查表取0.55,混凝土绝热温升计算参数取值见表2。据此得到初始配合比混凝土与调整配合比后混凝土的绝热温升公式分别为:

表2 混凝土绝热温升计算参数取值

T(t)=35.7(1-e-0.55t)

(1)

T(t)=41.3(1-e-0.55t)

(2)

(3) 其他参数。冷却管进口水温为20 ℃,流量为6.0 m3/h。冷却水对流系数为371 W/(m2·K),环境对流传热系数为14 W/(m2·K)。根据计划浇筑时间,参考该桥所在地区2020年5月的气温,以“时间-温度”自定义函数形式输入。

2.2 仿真计算模型建立

采用MIDAS/Civil建立该桥6#主墩承台全尺寸模型,该模型共划分为8 636个八节点实体单元(见图2)。为描述混凝土将热量传递给垫层的情况,将垫层模拟为具有一定比热和热传导率的结构。由于6#墩垫层底部不与地基接触,每层浇筑体及台座四周边界取为与大气接触的环境温度单元对流边界,垫层底部节点按固结进行模拟计算。

图2 承台仿真分析模型

3 混凝土浇筑过程温控分析

3.1 不设置内部冷却管时温度及应力分析

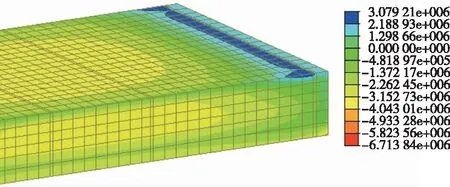

不设置内部冷却管的条件下,以第一层混凝土浇筑为列,7 d龄期时内部温度达到57 ℃,直至28 d时内部温度始终维持在56 ℃以上,说明自然冷却的效率不明显(见图3、图4)。7 d龄期时拉应力峰值为3.08 MPa,此时容许拉应力为3.20 MPa,安全系数为1.04;14 d龄期时拉应力峰值为3.99 MPa,此时容许拉应力为3.42 MPa,拉应力峰值大于容许拉应力,导致混凝土开裂(见图5、图6)。

图3 不设置内部冷却管的条件下7 d龄期时温度场(单位:℃)

图4 不设置内部冷却管的条件下28 d龄期时温度场(单位:℃)

图5 不设置内部冷却管的条件下7 d龄期时拉应力(单位:Pa)

图6 不设置内部冷却管的条件下14 d龄期时拉应力(单位:Pa)

3.2 不同配合比时温度及应力分析

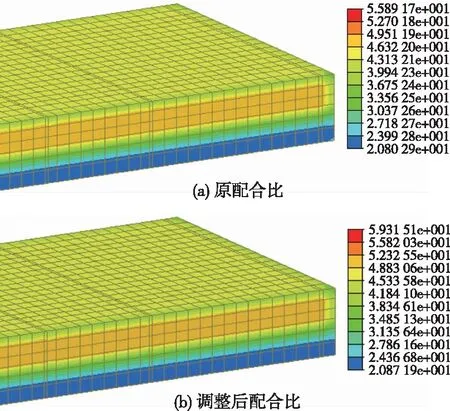

3.2.1 温度场

如图7、图8所示,原混凝土配合比条件下第一、第二层浇筑180 h后混凝土内部分别出现55.89 ℃、55.94 ℃温度峰值;调整配合比后第一、第二层浇筑180 h后混凝土内部分别出现59.32 ℃、59.37 ℃温度峰值,满足规范中入模温升值不大于50 ℃的要求(入模温度20 ℃);不同配合比时2层浇筑体温度峰值出现的时间基本相同,调整配合比后温度峰值升高约3.4 ℃。

图7 不同配合比时第一层混凝土浇筑后最高温度时刻温度场(单位:℃)

图8 不同配合比时第二层混凝土浇筑后最高温度时刻温度场(单位:℃)

3.2.2 温度应力分析

如图9、图10所示,原配合比条件下第一、第二层浇筑完成192 h后混凝土表面分别出现2.13 MPa、2.22 MPa拉应力峰值;调整配合比后第一、第二层浇筑完成192 h后混凝土表面分别出现2.35 MPa、2.42 MPa拉应力峰值;不同配合比时2层浇筑体拉应力峰值出现的时间基本相同,调整配合比后拉应力峰值升高约0.22 MPa。

图9 不同配合比时第一层混凝土浇筑后拉应力(单位:Pa)

图10 不同配合比时第二层混凝土浇筑后拉应力(单位:Pa)

3.2.3 温度及拉应力安全系数分析

分层浇筑时不同配合比下混凝土内外温差见表3,温度应力及安全系数见表4。原配合比条件下入模温升值、内外温差及3 d、7 d、28 d、42 d龄期拉应力均在规范要求范围内;调整配合比后上述指标符合规范要求,但温度峰值、拉应力峰值较前者提高,相应的拉应力安全系数较前者偏小,最小值出现在第二层混凝土浇筑7 d左右,为1.40,开裂的可能性很低,调整后C45混凝土配合比可行。

表3 分层浇筑内外温差 ℃

表4 温度应力及安全系数

4 大体积混凝土温度监测控制系统

4.1 系统简介

设计大体积混凝土监测控制系统,该系统由监测与控制两部分组成。监控系统由综合采集仪(应力应变与温度采集)与温度传感器、应力应变传感器组成,控制系统包括可编程逻辑控制器PLC(中央处理器)、多级立式变频泵、水箱(设置加冷水泵调低水温及电动阀排出热水)等。

4.2 温度梯度控制

4.2.1 同一层相邻点温度梯度控制

相邻2个温度监测点j、k的温差按下式计算:

(3)

式中:i为层数。

(4)

(5)

(6)

4.2.2 同一位置相邻层温度梯度控制

相邻层的温差按下式计算:

(7)

ΔTji-i+1满足式(8)时维持相邻两层的冷却水泵频率。

(8)

(9)

ΔTji-i+1满足式(10)时,调整温度高的一层(一般为近中心层)的冷却水泵频率为50 Hz。j在外表面位置时加盖保温层。

(10)

4.3 进出口水温控制流程

Tmax-T1≤25 ℃条件为“否”时,启动加水泵往水箱内加入冷水,开启水箱电动阀排水。再次检查水温直至该条件为“是”时停止排出热水和加入冷水。

4.4 降温过程控制流程

在遵循温度梯度原则的前提下,第i层j位置大体积混凝土整体降温速率控制模型为:

ΔTij≤1.5 ℃/d

(11)

1.5 ℃/d≤ΔTij≤2.0 ℃/d

(12)

ΔTij≥2.0 ℃/d

(13)

满足式(11)时维持现状;满足式(12)时调整该层冷却水泵频率B在当前频率至50 Hz内采用线性内插法确定,对应流量为(B/50)2×8 m3/h;满足式(13)时调整该层冷却水泵频率为25 Hz。

当内部点降温速率与温度梯度控制原则冲突时,遵循温度梯度控制原则,在有可靠措施的基础上适当增大降温幅度。

5 温度监测结果及分析

根据现场温度监测结果,6#墩承台第一层混凝土温控过程中平均温度变化见图11,第二层各时段监测温度变化与此差别不大。

图11 第一层混凝土中心特征点温度时程曲线

由图11可知:前7 d混凝土急剧升温,7 d时温度热量积聚后达到峰值59.5 ℃;此后开始降温,相较于升温,降温速率较缓慢。停止通水(实际通水时间为10 d)后通过自然散热温度下降幅度较平缓,降温速率约为1.0 ℃/d,各层混凝土最大升温值均未超过40 ℃,内外温差最大值均未超过23 ℃,均在规范允许范围内。

6 结论

以湖南官新高速公路马路口特大桥6#墩承台大体积混凝土施工为背景,采用MIDAS/Civil模拟施工过程进行仿真分析与智能控制,得到以下结论:1) 在采用P.O52.5高标号水泥、单方混凝土水泥用量达到规范推荐的最大极限值350 kg/m3且采用普通硅酸盐水泥的极端条件下,采用合理有效的冷却管方案和表面保温保湿措施,能保证施工过程中温差及拉应力可控。2) 根据2种配合比混凝土温控过程的仿真分析结果,水泥用量增加会导致混凝土温度、拉应力峰值上升,开裂风险增大,但上升幅度在可控范围内,满足现场施工要求。3) 采用大体积混凝土温度监测与控制系统可实现温度实时监测与数据分析,通过控制冷却水流量能保证温度梯度和整体降温幅度符合规范要求,同时节省监控工作量。

大体积混凝土施工中除事前进行计算分析、制订冷却降温方案外,还应通过采用低水化热水泥、降低入模温度、加强表面保温保湿、采取气温骤降天气及冷却水循环系统故障应急处置措施等确保施工过程中混凝土有效降温,避免混凝土开裂。