固定床反应器溢流型气液分配盘的性能模拟

2022-08-09薄守石桑文蓉徐子涵刘敬敬孙兰义

薄守石,桑文蓉,徐子涵,刘敬敬,孙兰义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

近年来,加氢技术成为生产高质量石油产品的主要工艺之一,而加氢催化剂的性能是影响油品加氢效果的关键因素。在加氢反应器中,内构件的性能对催化剂活性有重要影响[1],是装置高效运转的主要限制因素之一。气液分配盘作为一种重要的加氢反应器内构件,其性能直接影响反应器的运行效率[2]。

气液分配盘的作用是将液相破碎成细小液滴并分散到气相中、使气液两相混合后分布在催化剂床层上。在固定床加氢反应器中,原料油在催化剂床层的分布效果直接影响加氢产品质量[3];若原料油分布不均匀,则会降低催化效率,造成床层局部过热,加速催化剂结焦失活。因此,气液分配盘的性能对装置运行和原料油加氢效果影响很大。气液分配盘通常由许多气液分配器在塔盘上按一定排列方式构成,气液分配器按工作原理可分为抽吸型、溢流型、喷射型和组合型[4]。其中,溢流型分配器是一种常用的气液分配器,其主要驱动力为液位差和塔盘压降,结构简单、分配点密度高,适用的气相负荷范围宽;但是其对液体高度变化敏感,抗塔板倾斜能力很差,液相入口容易结焦和堵塞[4]。

Raynal等[5]利用计算流体力学(CFD)软件,选用VOF模型对溢流型分配器进行二维(2D)和三维(3D)模拟,探究溢流型分配器的液相流动状态,结果发现液相流动状态对分配器的分布效果影响显著。Alvarez等[6]通过考察分配器下方催化剂床层截面的液相喷洒状况,研究了溢流型分配器的流体力学行为。侯亚飞等[4,7]和柳士开等[8]选用欧拉-欧拉多相流模型和重整化群(RNG)k-ε湍流模型对溢流型、抽吸型、喷射型分配器的性能分别进行了数值模拟,并优化了这3种分配器的结构。李登稳等[9]使用标准、RNG和可实现等3种k-ε湍流模型对文丘里型分配器进行了数值模拟,并通过冷模试验验证了其模拟结果的准确性,结果表明,这3种k-ε湍流模型的模拟结果几乎相同。

目前,对于单分配器性能的研究较多,但对由分配器组成的分配盘的性能研究仍较少。本研究参考对流体力学模型、控制方程、几何模型、网格划分、边界条件的前期研究成果[7],以油品和氢气为原料,选用标准k-ε湍流模型和Eulerian两相流模型,采用CFD软件建立固定床加氢反应器分配盘的数学模型,并在验证模型准确性的基础上对溢流型分配盘进行性能分析,考察分配器排列方式、间距和分配盘下方空高等因素对液相分布的影响,为工业装置的改进提供指导。

1 气液分配盘结构和模拟

1.1 气液分配盘结构

溢流型气液分配盘由多个溢流型分配器按一定方式排列构成,而分配器的排列方式主要有正三角形排列和正方形排列两种,国内工业装置以正三角形排列为主。正三角和正方形排列溢流型气液分配盘的三维模拟图形见图1。由图1(a)可知,正三角形排列气液分配盘由7个溢流型气液分配器构成,其在气液分配盘上按正三角形方式排列,分配器间的中心距离为118 mm,分配盘的直径为分配器间距的4倍,即472 mm,因而分配盘的面积为0.175 m2。由图1(b)可知,正方形排列气液分配盘由9个溢流型分配器组成,分配器间的中心距离为118 mm,分配盘的直径为520 mm。

图1 溢流型气液分配盘的三维模拟图形

溢流型分配器结构很简单:顶部侧方有4个对称的矩形气相入口;在气相入口上部,设有防止液相从顶部流入分配器的挡板;在分配器柱体的3个侧方,均匀分布着半径为3 mm的圆形孔液相入口;分配器底部为不开孔的平板形碎流板。

1.2 模拟参数

气液分配盘的性能受分配器在分配盘上的排列方式、中心间距以及分配盘与催化剂床层距离的影响,本研究在课题组前期研究的基础上,以油品和氢气为原料,选用标准k-ε湍流模型和Eulerian两相流模型,采用CFD软件建立固定床加氢反应器分配盘的数学模型,对上述影响因素进行分析。模型具体建立方法参见文献[10],而模型建立的数据样本来源于国内某石化企业固定床加氢反应装置的操作参数和气/液相物性参数。以上参数分别见表1和表2。

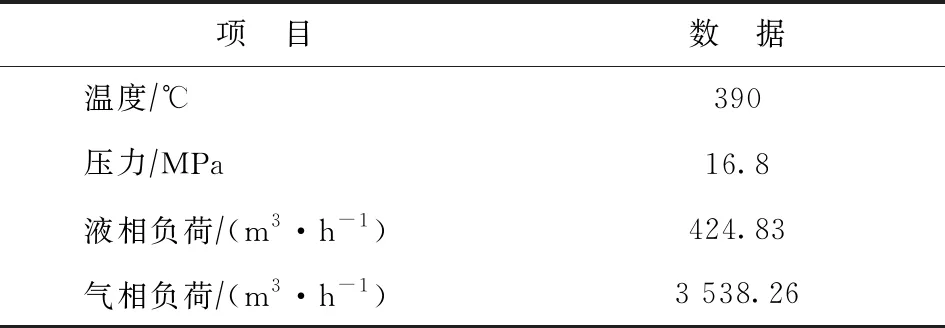

表1 加氢反应器操作参数

表2 气液相物料的物性参数

根据工业装置操作条件下的气液相流量、反应器横截面积和开孔率可以计算得到单分配器的操作条件,计算方法参见文献[10]。由工业加氢反应器操作参数计算得到:单一溢流型分配器的气相流量为3.070 8 m3/h,液相流量为0.368 7 m3/h,气液混合相总流量为3.439 5 m3/h,分配器计算域入口处气液混合相的流速为0.021 84 m/s,其中液相体积分数为0.107 2。分配盘的入口条件:计算域的气液混合相总流量为单分配器的气液混合相流量与分配器数量的乘积,计算域入口气液混合相的流速为其总流量与入口横截面积的商。正三角形排列溢流型气液分配盘的处理量为7个分配器处理量之和,其气相流量为21.495 8 m3/h,液相流量为2.580 9 m3/h,气液混合相总处理量为24.076 8 m3/h,气液分配盘的计算域入口处混合相流速为0.038 22 m/s。

固定床加氢反应器一般在高温高压(350~450 ℃,10~18 MPa)下运行,对设备强度有很高的要求。固定床加氢反应器一般采取多床层结构,每个反应器都包含有多个催化剂床层及其配备的分配盘。分配盘与催化剂床层间距一般为200 mm,因而需考察分配盘下方200 mm平面处液相物料的分布。一般而言,通过缩短分配盘与催化剂床层的距离可以减少设备投资费用,为保证分配盘能够将液相物料均匀分布在催化剂床层上,需对分配盘与催化剂床层间距进行优化。因此,本研究分别对分配盘与催化剂床层间距为150,160,170,180,190,200 mm时分配盘的液相分布效果进行模拟。此外,在分配器排列方式和排列间距方面,分别对分配器间距为108,118,128 mm时的正三角形排列和正方形排列分配盘进行模拟优化,模拟参数详见表3。

表3 分配盘结构尺寸和操作参数

1.3 液相分布不均匀度的计算

为定量比较不同参数分配盘的液体分布性能,引入液相分布不均匀度的概念,其定义如式(1)所示[11]。

(1)

2 结果与讨论

2.1 气液分配盘的基本构型模拟结果

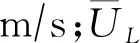

正三角形排列溢流型气液分配盘下方200 mm平面的液相分布云图和分布曲线模拟结果如图2所示。由图2可知:在分配盘下方200 mm平面的液相体积分布有3个波峰;分配盘上每个分配器间液相分布互相叠加,使得每个分配器下方的液相分布效果相似。在以分配盘中心为圆心、分配器间距118 mm为半径的圆形区域内的径向液相分布体积分数为0.010~0.012,波峰波谷相差0.002,说明正三角形排列气液分配盘下方200 mm平面的液相分布比较均匀。由上述圆形区域的液相物料流速计算液相分布不均匀度,可知单个分配器的液相分布不均匀度高达13.99%,而整个分配盘的液相分布不均匀度为3.26%,说明单个分配器下方液相分布有效叠加可以提高分配盘下方液相分布的均匀性。

图2 分配盘下方200 mm平面的径向液相体积分布

2.2 分配器排列方式与间距优化

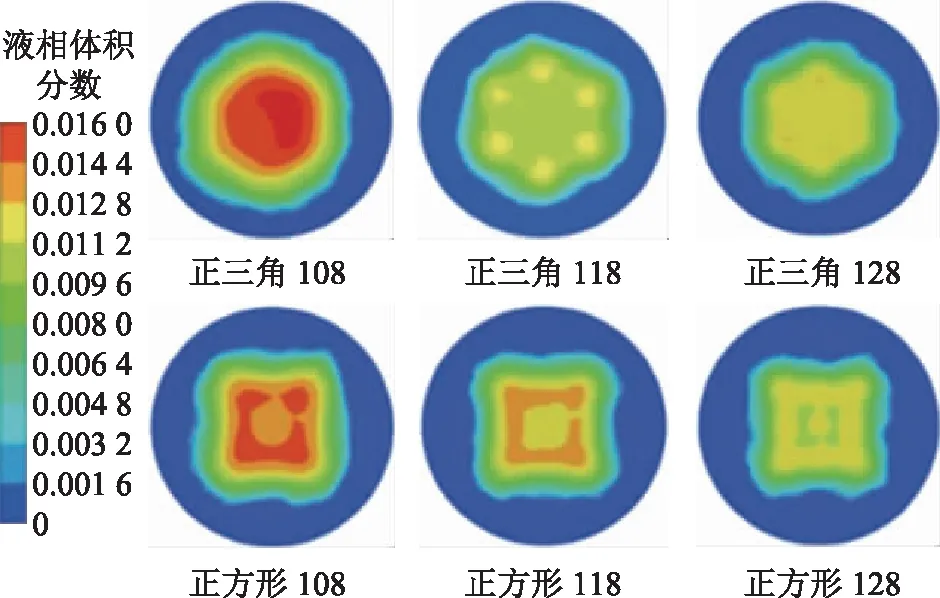

对分配器中心间距分别为108,118,128 mm时的正三角形排列和正方形排列的分配盘(相应分别命名为正三角108、正三角118、正三角128、正方形108、正方形118、正方形128)下方距离200 mm平面的液相分布进行模拟优化,结果如图3和图4所示。

图3 分配盘下方200 mm平面的液相体积分数云图

图4 分配盘下方200 mm半径118 mm区域的径向液相分布

从图3可以看出:无论是正三角形排列还是正方形排列,都在分配器间距为108 mm时出现液相过度叠加现象,导致分配器正下方液相分率较高,整体液相分布不均匀度较大,这可能是由分配器间距过小导致的;随着分配器间距变大,两种分配器排列方式下液相分布的叠加现象均减弱,但仍是分配器正下方液相分率较高,整体液相分布不均匀度减小。

此外,在分配盘下方200 mm平面上,以分配盘中心为圆心、半径118 mm区域内的液相径向分布叠加效果明显,而在此区域外,几乎没有液相分布。因此,主要分析上述区域内的液相分布的效果,如图4所示。结合图3与图4可以看出,正三角形排列方式分配器间距为128 mm、正方形排列方式分配器间距为118 mm时,分配盘下方200 mm平面的液相分布曲线变化较为平缓。

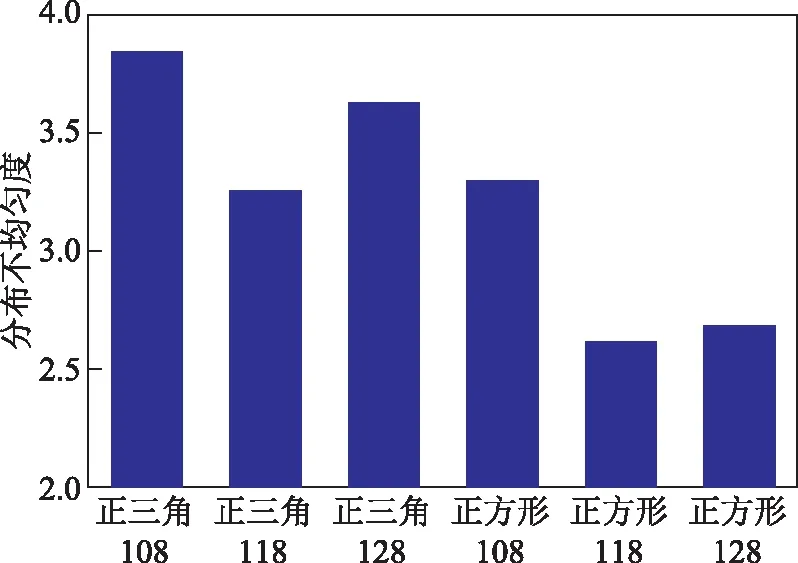

计算不同排列方式、不同分配器间距下液相分布的不均匀度,结果如图5所示。由图5可知:在相同间距下,分配器正方形排列方式时液相分布的不均匀度小于三角形排列方式,说明新溢流型分配器更适用于正方形排列方式布置;在正方形排列方案中,分配器中心间距为118 mm时,分配盘液相分布的不均匀度最小。因此,布置新溢流型分配器的分配盘宜采用正方形排列方式,优选分配器中心间距为118 mm。

图5 不同排列方式不同分配器中心间距下分配盘液相分布的不均匀度

2.3 分配盘与催化剂床层间距优化

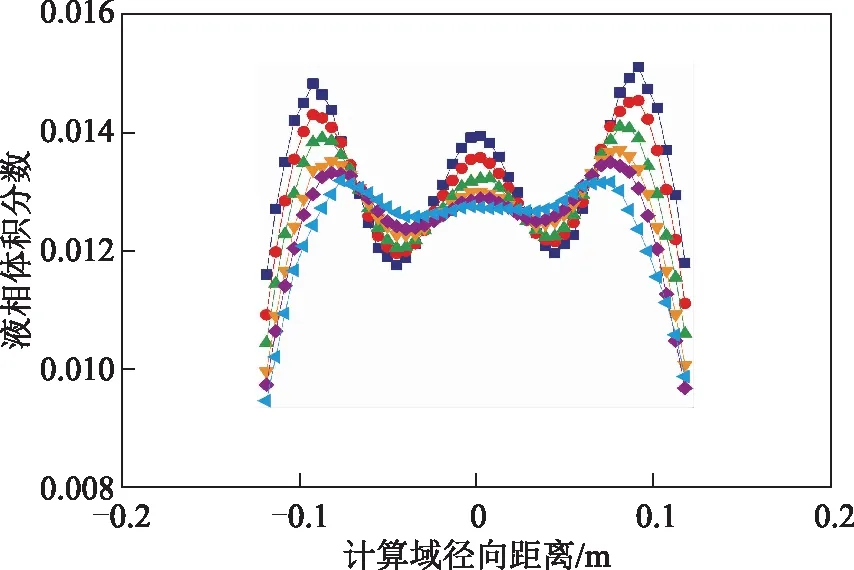

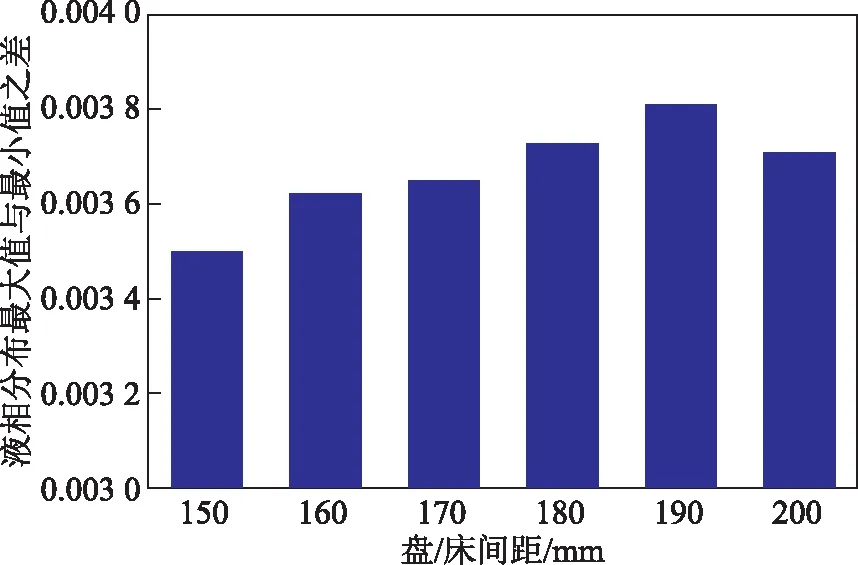

为了优化分配盘与催化剂床层间距(以下简称盘/床间距),选择盘/床间距分别为150,160,170,180,190,200 mm进行模拟分析,模拟结果如图6和图7所示。从图6可以看出,随着盘/床间距增加,液相体积分数在径向上的波动逐渐减弱,即液相分布波峰最大值逐渐变小,且波峰最大值与区域液相分布最小值(图6中分布区域的边缘)之差也逐渐减小。此外,由于液相体积分数波峰最大值和边缘最小值基本同时降低,因此考察液相分布效果时需要比较不同盘/床间距下波峰最大值和边缘最小值间的差值大小。从图7可以看出:在盘/床间距在150~190 mm间不断增大时,液相分布波峰最大值与边缘最小值间的差值也逐渐增大;而当盘/床间距为200 mm时,液相分布波峰最大值与边缘最小值间的差值略有减小。由模拟值计算可知:当盘/床间距为150 mm时,液相分布波峰最大值与边缘最小值间的差值最小,为0.003 5,比盘/床间距为200 mm时减小了5.66%。

图6 分配盘下方不同位置的液相分布曲线

图7 不同盘/床间距下液相分布最大值与最小值之差

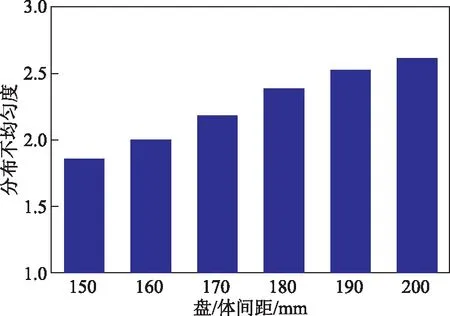

计算盘/床间距不同时液相分布的不均匀度,结果如图8所示。由图8可以看出,随着盘/床间距增大,液相分布不均匀度逐渐增大。由模拟值计算可知:当盘/床间距为150 mm时,液相分布的不均匀度最低,为1.86%,比间距为200 mm时的液相分布不均匀度降低28.73%,比基本构型分配盘的液相分布不均匀度降低42.9%。此外,与间距为200 mm相比,盘/床间距为150 mm时,每层床层高度可降低50 mm,可大幅减小设备规模尺寸,降低设备造价成本。因此,优选的盘/床间距为150 mm。

图8 不同盘/床间距时的液相分布不均匀度

3 结 论

利用计算流体力学(CFD)软件成功建立了固定床反应器分配盘三维数学模型,并基于所建模型考察了分配器排列方式、中心间距以及分配盘与催化床层间距对分配盘性能的影响。结果表明:分配器下方液相有效合理叠加分布可以提高分配盘下方液相分布的均匀度;在相同分配器中心间距情况下,分配器按正方形排列方式布置优于按正三角形排列方式布置。

优选的溢流型分配器布置为:采用正方形排列方式布置、中心间距118 mm、盘/床间距150 mm。在此布置方案下,溢流型分配盘的液相分布效果最好,液相分布不均匀度仅为1.86%,比基本构型的分配盘的液相分布不均匀度降低42.9%。