真硫化态催化剂在加氢装置上的开工应用

2022-08-09赵广乐翟维明

徐 凯,张 锐,赵广乐,翟维明,刘 锋,丁 石

(中国石化石油化工科学研究院,北京 100083)

加氢处理作为生产清洁油品的重要环节之一,受到越来越多的重视,因此在各炼油厂装置中所占的比例越来越大[1]。加氢处理催化剂中的高活性组分金属在使用过程中均以硫化态(如MoS2,WS2,Co9S8,Ni3S2等)存在,但是常规加氢催化剂出厂时,其中的金属组分以氧化态(如MoO3,WO3,NiO,CoO等)存在[2],装置开工时需要对氧化态催化剂进行硫化处理,使其转变为硫化态,来发挥催化剂的加氢活性和实现不同的加氢功能。因此,氧化态催化剂的硫化过程显得至关重要,硫化效果的好坏将直接影响催化剂的使用效果和使用周期[3-4]。

目前炼油厂对加氢催化剂的硫化方式主要为器内硫化,即将氧化态加氢催化剂装入反应器中,然后经过氮气干燥、氢气气密,再在氢气气氛中把硫化剂随着原料油或硫化携带油一起注入反应器,在一定的温度和压力下对催化剂进行硫化,整个硫化过程一般持续30~50 h,期间根据循环氢中的硫化氢含量不断调节硫化剂的注入速率以确保催化剂的硫化效果。根据装置的加工原料和工艺流程的不同,硫化结束后需要进行不同的稳定调整操作,时长不等。一般来说,从催化剂氮气干燥到装置产出合格产品,整个过程为6~8 d,期间会产生大量的含硫化氢废气和酸性废水,造成一定的环保压力[5-6]。

中国石化石油化工科学研究院(简称石科院)开发的加氢催化剂器外真硫化(e-Trust)技术将氧化态加氢催化剂在反应器外进行真正的硫化处理,把催化剂的金属从氧化态直接转变为高活性的硫化态,使其在加氢性能方面与氧化态加氢催化剂经过器内硫化后相当,甚至略高于经过器内硫化后的催化剂[7]。e-Trust技术对不同类型的加氢装置具有广泛的适用性,已经在国内多个炼油厂20余套装置进行了工业应用,包括石脑油加氢、喷气燃料馏分加氢、柴油加氢、加氢裂化,由于其安全、稳定、易操作、节能、减排、省成本,且催化剂具有良好的加氢性能,受到炼油厂的广泛关注。采用真硫化态催化剂的装置开工过程包括催化剂装填、反应器气密、引原料油进装置并升温、调整反应条件产出合格产品。真硫化态催化剂的装填应采用无氧装填模式,以防止催化剂因在空气中暴露时间过长而与氧气发生反应。整个开工过程与氧化态加氢催化剂的开工相比,省去了催化剂干燥和器内硫化环节,大幅缩短了开工工期。对于使用真硫化态催化剂的装置,炼油厂无需采购硫化剂,可避免在开工阶段产生含硫化氢废气和酸性废水,实现开工过程绿色环保,并且开工时无需对注硫系统进行维护和操作,节省人力、物力。以下主要介绍几套加氢装置使用e-Trust技术真硫化态催化剂的开工情况。

1 石脑油加氢装置开工

2021年,某炼油厂1.7 Mt/a石脑油重整预加氢装置采用真硫化态催化剂RS-40(TS)开工,在完成催化剂装填后,一次性打通正式生产流程,不仅避免了开工过程因为切换流程导致的繁琐操作作业,同时也避免了各种跑冒滴漏的环境污染风险。

开工无需进行催化剂干燥,直接开始氢气气密,气密合格后,打通氢气循环线,并引原料石脑油进装置,随后将反应器入口温度从100 ℃逐步提高至285 ℃,并在该温度下恒定至产出合格产品。因开工没有硫化过程,无需向反应器内注入硫化剂,故整体过程简单、易操作。具体情况如下。

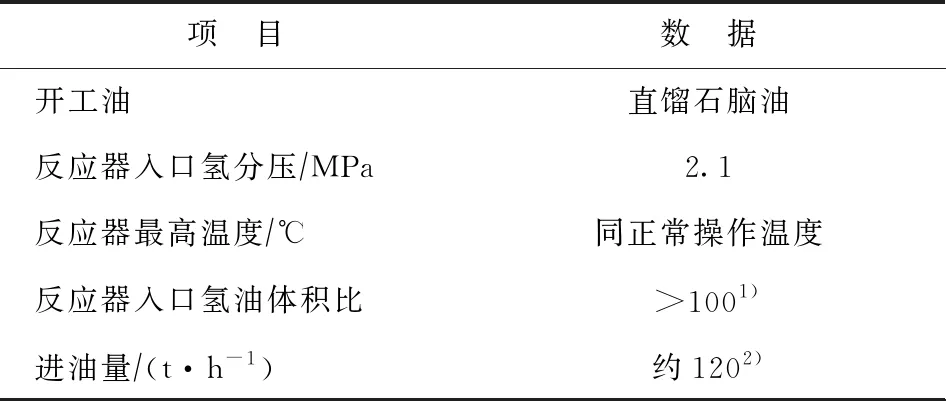

6月9日加热炉投入使用,至6月10日08:30反应器入口温度从30 ℃升至60 ℃,开始引原料石脑油(进料量约为120 t/h)进装置并开始污油外甩。原料石脑油的密度(20 ℃)为0.732 7 g/cm3,硫质量分数为494 μg/g,氮质量分数为1.7 μg/g。开工时的主要工艺参数见表1。自6月10日08:30(引原料油进装置)至22:00(进料提量),装置的进料量和反应器升温曲线见图1。

表1 石脑油加氢装置开工时的主要工艺参数

图1 石脑油加氢装置开工时的进料量和反应器升温曲线

6月11日06:00产品质量合格,精制石脑油密度(20 ℃)为0.744 5 g/cm3,硫质量分数小于0.5 μg/g,氮质量分数小于0.3 μg/g。从开始进原料油(氧化态开工为进硫化携带油)到产出合格产品,开工时长共计21.5 h,比采用氧化态催化剂时的开工时长(约70 h)缩短了48.5 h。

2 喷气燃料馏分加氢装置开工

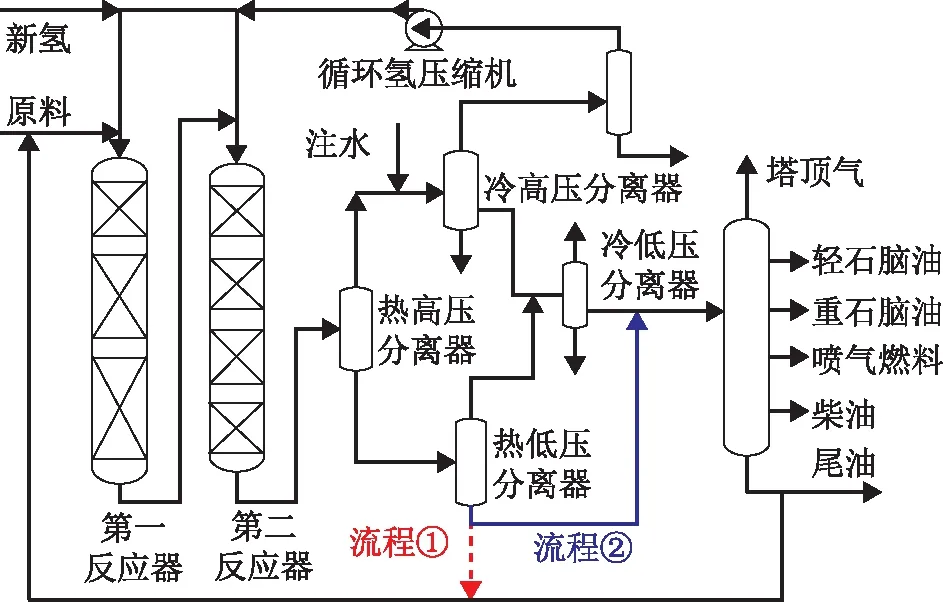

喷气燃料馏分加氢装置的压力等级与石脑油加氢装置相近,一般不大于4.0 MPa。2020年10月,中国石化某炼油厂采用由再生后RSS-2催化剂制成的真硫化态RSS-2(TS)对喷气燃料馏分加氢精制,装置的处理量为0.6 Mt/a,工艺流程如图2所示。该装置采用单一反应器,进料方式为下流式进料。工艺流程与石脑油加氢类似,若采用氧化态催化剂,开工时需要将高压分离器油的去向在开工循环流程(流程①)与投用分馏塔流程(流程②)之间进行切换,最终产出合格产品;但采用真硫化态催化剂时,开工流程为一次通过,直接打通流程②。

图2 喷气燃料馏分加氢精制装置的工艺流程

真硫化态喷气燃料馏分加氢精制催化剂在开工过程中,对氢气和馏分油的吸附放热较为明显。装置引入氢气后,催化剂各床层中间点温度随时间的变化趋势如图3所示。由图3可以看出,在准备向反应器引入氢气时,反应器的入口温度为133 ℃,且在整个引入氢气过程中维持不变,当向催化剂床层引入纯度(φ)为86%的氢气后,反应器的上、中、下床层的中间点温度依次先后出现急速升高20~30 ℃的现象;随着时间延长,上床层的温度首先出现下降趋势,随后中床层和下床层的温度也逐步开始下降,但是在下降过程中,床层温度由高到低的顺序基本为下床层温度>中床层温度>上床层温度;30~40 min后,催化剂各床层的温度趋于一致,且与反应器入口温度相近。以上现象说明,真硫化态催化剂对氢气的吸附会产生大量的吸附热,上床层催化剂首先接触到氢气进行吸附并放热,吸附饱和后不再放热,温度不再升高,但上床层产生的热量被气流带向下部催化剂床层,导致下部的催化剂床层的热量包含自身吸附氢气放热和气流从上部催化剂带来的热量的累积,致使下床层的温度最高,上床层的温度最低。随着整体床层的催化剂从上到下逐步对氢气吸附饱和,不再产生吸附热,热量被气流逐步带出反应器,各床层温度逐渐趋于反应器入口温度133 ℃。

图3 引入氢气后各催化剂床层中间点温度随时间的变化趋势

经过氢气置换和气密后,开始引原料常一线油进装置。常一线油的主要性质见表2。

表2 原料常一线油的主要性质

进油后,反应器温度随时间的变化趋势见图4。喷气燃料加氢装置的氢油体积比一般为40~60,循环氢量较小,较小的氢气量难以快速带走进油后所产生的吸附热,故导致热量明显聚集,反应器内产生较大的温升。由图4可以看出,进油后上床层最高点温度与进料温度的差值即达到50 ℃;在进料量逐步提升到满负荷的过程中,床层温度的最高点逐渐从上床层向中床层移动,当最高温度点移动出上床层时,上床层的温升开始下降,温度也开始回落,但随后中床层温度开始升高;此后,中床层温度也随着温度最高点的移动出床层而开始下降,下床层亦是同理。以上现象说明,真硫化态喷气燃料馏分加氢催化剂对常一线油的吸附放热较为明显。随着进料量增加和时间推移,馏分油带走大量的吸附热使温度回落,当上床层中间点温度回落到100 ℃左右时,将反应器按照10~20 ℃/h的速率逐步提升到适宜的反应温度,同时控制合适的压力区间,并调整分馏塔,切割出合格喷气燃料产品。从进原料油到产出合格产品共用时15 h,大幅缩短了开工时间。装置所产喷气燃料产品的主要性质见表3。

图4 进油后反应器温度随时间的变化趋势

2021年4月中国石化某炼油厂的0.4 Mt/a常规固定床喷气燃料馏分加氢装置和2021年5月中国石化某炼油厂的0.6 Mt/a喷气燃料馏分液相加氢装置均采用真硫化态催化剂开工,均用时仅约14 h完成开工。

3 柴油馏分加氢装置开工

2018年4月,中国石化某炼油厂2.2 Mt/a柴油加氢装置采用真硫化态加氢催化剂RS-2100(TS)进行新一周期的开工生产[8]。该装置为双反应器串联的液相加氢装置,其工艺流程如图5所示。若采用氧化态催化剂开工,需要进行催化剂干燥和预硫化,预硫化时物流按照图5中的开工循环线(流程①)流动,即从反应器出来后,硫化携带油返回至原料罐;当硫化结束,进入初活稳定阶段时,投用分馏塔,即物流流动路线从流程①改为投用分馏塔流程(流程②),最终得到合格产品。当采用真硫化态催化剂时,装置直接进行升温引油流程,而无需人为切换流程①,即开工流程就是正常流程,分馏塔直接投用,减少了工艺操作难度和复杂度。

柴油加氢装置氧化态催化剂和硫化态催化剂的开工时间对比见图6。由图6可以看出,由于真硫化态柴油加氢催化剂无需干燥,装置气密合格后直接引直馏柴油进反应装置,建立液位并适当进行污油外甩,随后直接开始升温,并且调整压力至正常反应压力,故本次开工从装置进原料油到产出合格国Ⅴ柴油产品,仅用时约27 h;而上周期采用氧化态加氢催化剂开工时除催化剂干燥外又耗时约为130 h,且其中大约有48 h在进行催化剂硫化。对于液相加氢来说,由于其氢油比较低,循环氢气量较少,而硫化剂的分解需要消耗大量的氢气来产生硫化氢以将氧化态加氢催化剂进行硫化,因此液相加氢开工时,为了使氧化态加氢催化剂通过硫化达到较好的硫化度和硫化效果,常常需要延长硫化时间,此时采用真硫化态催化剂减少开工时间的优势就显得更为突出。

图6 柴油加氢装置氧化态催化剂和硫化态催化剂的开工时间对比[8]

虽然真硫化态加氢催化剂相比于氧化态加氢催化剂的价格略高,但是通过对该装置上周期和本周期的开工过程进行经济效益核算(见表4)可以看出,相比上一周期采用氧化态加氢催化剂,本周期开工时无废水和废气排放,缩短时间达121 h(约5 d),节省的开工物耗和能耗费用达300多万元,经济效益显著。

表4 装置上周期和本周期开工过程的效益核算[8]

2019年8月,中国石油某炼油厂的1.0 Mt/a柴油液相加氢装置使用真硫化态加氢催化剂,装置气密结束后,从进原料油到产品合格,仅耗时约30 h。

4 加氢裂化装置开工

2019年8月,中国石油某炼油厂0.8 Mt/a加氢裂化装置采用石科院开发的第二代中压加氢裂化RMC-II技术及配套的专用催化剂RN-410B-TS,RHC-133B-TS,RHC-131B-TS进行开工生产,其工艺流程如图7所示。同样,若采用氧化态催化剂开工,则开工时的物流先按照图7中的开工循环线(流程①)进行,之后再切换为投用分馏塔流程(流程②)。对于高压加氢裂化装置来说,开工过程中频繁切换工艺流程容易造成安全事故,而装置采用真硫化态催化剂后,就能一次性贯通生产工况的流程,无需进行工艺流程切换。

图7 加氢裂化装置工艺流程示意

该装置采用双剂串联、尾油全循环的中压加氢工艺,其中反应部分采用炉前混氢、冷高压分离器方案,分馏部分采用脱丁烷塔+常压塔出轻、重柴油方案。装置加工常三线、减一线和减二线蜡油,并掺炼部分催化裂化柴油,以多产重石脑油和喷气燃料为目的,兼产部分柴油。

为了缩短开工周期,减少开工期间的污染物排放量,采用了石科院开发的真硫化态加氢催化剂。该装置进行气密试验合格后,打通一次通过流程,引低氮柴油(性质见表5)进装置,并以15 ℃/h的速率向250 ℃升温。炉出口温度达250 ℃后,开始逐步引蜡油进装置,炉出口温度继续向300 ℃提温,这期间不断通过调整冷氢量来控制反应器的温升。到达300 ℃后,根据产品质量开始调整反应温度,最终加热炉出口温度约为300 ℃,后部床层温度已超过310 ℃,此时距开始进油的耗时为14 h,相比采用氧化态催化剂的开工缩短时长达30 h以上。开工过程始终采用一次通过流程,且省掉了硫化剂、硫化剂储罐计量、注硫泵调节以及频繁的硫化氢浓度测量等工作,排除了因注硫设备异常导致的开工过程中断,炉出口温度达250 ℃后采用逐步切换直馏蜡油(性质见表5)的方式进行钝化过渡,整个硫化过程无需额外注氨钝化,免去了注氨环节。开工初期精制反应器和裂化反应器的平均温度均为375 ℃左右,各产品质量陆续调整合格,主要性质见表6。

表5 加氢裂化开工用油的主要性质

表6 加氢裂化产品性质

真硫化态加氢催化剂在开工便利方面具有较大的优势,因此还可以使用在加氢装置需要临时快速换剂的场合,比如催化剂床层撇头或者开工时间紧张等情况。另外,还可以应用在需要在线置换加氢催化剂的场合,比如沸腾床加氢装置等,此时置换的催化剂必须直接具备加氢活性。

5 结 论

石科院开发的加氢催化剂器外真硫化(e-Trust)技术已经成功在石脑油加氢、喷气燃料馏分加氢、柴油加氢以及加氢裂化方面得到工业应用。开工过程中一次性打通生产工况流程,并且没有酸性废水、废气排放,无需采购硫化剂,对减轻炼油企业开工过程中的安全、环保压力具有重要意义,且经济效益显著。