东海老井眼处置再利用技术

2022-08-09朱胜

朱 胜

(中海石油(中国)有限公司上海分公司,上海 200335)

随着早期开发的油气田逐步进入到生产的中后期,为实现增产、稳产的目标,通常利用现有槽口资源进行调整井、加密井的钻探以弥补亏欠,延长油气田的经济寿命;但是,海上老平台普遍存在无槽口可用或槽口不可用等问题。针对老油气田无空余井槽的情况下,要利用现有导管架设施开发邻近的油气构造,以节省新建导管架的费用,同时加快周边构造的油气开发进度,最经济有效的方法是选择平台产能较低甚至枯竭的老井,进行老井眼弃置处理,然后侧钻定向井或水平井进行开发[1]。

本文主要介绍了东海地区利用老井槽侧钻前的老井眼处置再利用技术,包括调研无空余槽口情况下增加调整井的主要方法、老井眼处置相关的侧钻方案优选、打捞回收老井9-5/8″套管和13-3/8″套管等内容。创新应用了套管环空状态识别技术,对优化老井眼处置方案、优选套管切割回收工具、创新制作打捞工具、优化套管分段切割间距、集成难处置套管回收工艺、优选测固井质量方法、优选打捞工具和优化改进打捞工艺等进行了技术研究。最后得到较好应用效果,成功套铣、打捞长距离的13-3/8″套管,攻克了大尺寸、长距离套管打捞回收的世界性难题,为东海两口大位移井的成功侧钻奠定了基础,同时,也为东海今后利用产量较小或濒临枯竭的生产井井槽、侧钻新井积累了宝贵的技术经验,提高了海上老油田槽口重复利用的技术可行性,最大化现有导管架的经济价值。

1 老井眼处置再利用的主要难点

(1)东海地区无老井眼处置再利用的作业经验,缺乏系统性技术研究。

东海的油气勘探开发已有30余年的历程,随着已有生产井的油气产能不断衰竭,为实现油田的合理高效开发,完善注采井网,稳定油气产量,最大化现有导管架的使用价值,需要新增调整井对油田生产进行综合调整,但面临无空余井槽的问题。东海无加挂井槽作业技术经验[2-5],对于套管开窗作业,也仅局限在目前技术成熟的深层小尺寸套管开窗侧钻分支井方面。对于大位移井或由于井网密集原因而需要进行的浅部侧钻作业经验,东海目前处于空白,特别是在槽口重复利用过程中老井眼的表层大尺寸套管套铣打捞技术,目前东海无作业经验且未进行过相关技术研究[6-9]。

(2)长距离大尺寸套管套铣、打捞回收技术无应用先例,套铣回收套管作业无借鉴经验。

套铣、打捞技术一般主要用在处理卡钻事故中,也有在老旧套损井中打捞破损、断落套管的大量应用实例。但通过套铣、打捞环空有水泥环的完好套管段,从而获得裸眼段侧钻点的应用,目前国内作业案例较少,东海没有相关作业经历,而设计打捞套管长度540 m的13-3/8″套管,在海洋钻井中没有借鉴先例[9]。

2 关键技术及主要研究成果

2.1 老油田槽口重复利用方案优选

面对老油田新增调整井无井槽可用的情况,通过加挂井槽技术能够在一定条件下解决问题,但加挂井槽作业前期设计复杂,海上施工难度大,作业周期长。对于东海水深较深的海域,加挂井槽海工作业难度大,通过加挂井槽来增加调整井槽口的方式经济性欠佳。同时,随着生产时间推移,许多老油田存在产量降低甚至枯竭的井,如果能够对这部分井槽进行重复利用,将最大化油田经济效益。

目前老油田槽口重复利用技术主要有套管开窗和内层套管套铣开窗。套管开窗作业对于深层小尺寸套管开窗钻分支井的技术在东海也有许多成功作业的经验,但浅部大尺寸套管中下斜向器开窗作业目前作业经历较少,且通过摩阻扭矩分析,浅层套管开窗由于局部狗腿度较大,井眼轨迹受到影响,对后续侧钻井的作业带来许多风险[10]。内层套管套铣开窗工艺较为成熟,但仍然存在工艺复杂、套铣难度大等问题,并且井身结构选择余地小,作业周期长。对于套损井等深部小尺寸套管套铣开窗国内有较多作业案例,而对于受垂深限制的大位移井,只能进行浅部大尺寸套管开窗或套铣大尺寸套管后裸眼侧钻[7-9]。通过调研国内外老井眼重复利用技术,对平湖老井槽重复利用方案进行经济性分析,最终确定Z1、P15两口超深大位移井采用浅部套铣开窗作业,以保证大位移井成功钻至设计深度。

2.2 老油田槽口重复利用关键技术

(1)创新应用套管环空状态识别技术,优化老井眼处置方案。

对于环空水泥返高存在不确定性的13-3/8″套管,套管回收不仅仅涉及常规弃井时的切割打捞作业,对于套管外水泥胶结较好或者套管居中度不好的井段,套管回收过程还需要采取套铣甚至磨铣的工艺。了解套管外水泥环分布情况以及套管居中度[11],准确详细地制定打捞回收方案,有利于确保工程安全和提高套管打捞回收效率。

套管打捞前,优选套后成像(IBC)和超声兰姆波成像(UCCS)测井技术,能清晰反映水泥返高,以及环空固体、液体和气体的分布情况,指导切割点的选择。同时套管居中度测量可识别双层套管贴合点,有助于避免误伤外层套管,指导套铣、磨铣作业的位置选择,防止将套管套劈。通过IBC或UCCS技术测固井质量,对于切割位置的选择有较大指导意义,对于切割次数控制、避免套管接箍落井、套铣和磨铣工具组合设计等有非常大的帮助,提高了整个套管回收打捞作业安全和时效。

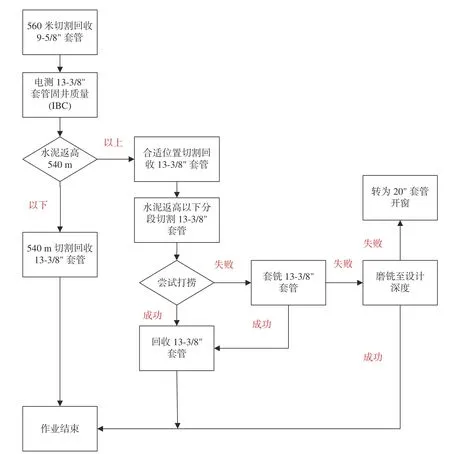

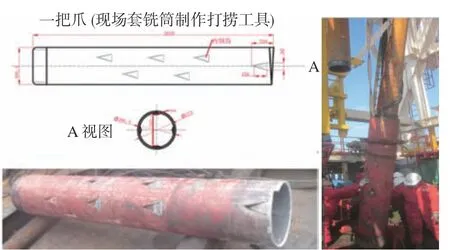

(2)优选套管切割回收工具,创新制作打捞工具。

切割13-3/8″套管时在20″套管内,选用水力内割刀,通过调整割刀内活塞顶杆的长度及配用短刀片来完成所有13-3/8″套管的切割作业,通过设置泵压,产生压降时刀片张开尺寸略大于13-3/8″套管接箍外径,同时调整刀片全张开尺寸,从而避免损伤20″套管内壁。使用BOWEN可退式内捞矛配分块式矛瓦(公称尺寸12.555″,打捞范围12.393″~12.718″,13-3/8″套管内径12.415″),实现常规的打捞及大力提升套管,捞矛底部可安装单封皮碗,帮助建立循环(皮碗可承压1 200 psi)。对套铣后内捞矛无法正常打捞的破损严重的套管,使用16"套铣筒改造成的棱形式一把抓工具,依靠增大摩擦力来实现外捞,为下步磨铣及打捞扫清残留套管残片等障碍。

针对井下不同的套管状况,选用相应的套铣、磨铣工具。固井质量好且居中度良好的井段,采用16″铣鞋套铣打捞。对于13-3/8″套管偏心较严重的井段,选用14.625″光面外径的领眼磨鞋,利用磨鞋外径较小所产生的挠性及空间,可以完整地磨铣掉13-3/8″套管,其光面外径也降低了对20″套管内壁的损害。对于13-3/8″套管破损严重的井段,利用17.5″光面外径领眼磨鞋(满眼外径)磨铣掉套管残片以及修整套管割口,为下打捞工具创造有利条件。破损严重的套管,内捞矛无法正常打捞情况下,使用现场加工的棱形式一把抓 (由16″套铣筒改制),外捞破损套管或套管残片。

(3)优化套管分段切割间距,集成难处置套管回收工艺。

通过测固井质量,清楚识别套管环空状态,优选切割位置,采用由下往上的切割顺序、分段拔套管的作业思路。选择测井显示固井质量差的位置切割,先分大段切割,无法拔活的情况下,再分小段切割,通过大吨位过提(不超过钻杆最大抗拉强度)、震击器震击(泥面以下20 m内不使用上击器震击,以免影响平台生产设施)等工程手段最大限度破坏套管与环空间水泥胶结。对于无法拔活的套管段,固井质量好且居中度高的段采用套铣打捞;对于居中度差或套管破损严重井段,使用不同尺寸的磨铣组合处理该段套管。根据打捞上来套管外观判断井下遗留套管残片状态,加工一把爪等工具灵活打捞。根据起下打捞组合的摩阻、捞出套管情况以及磨铣时铁屑返出情况,分析判断井下通畅状态,适时采用牙轮钻头、锥形磨鞋进行通井,以破坏水泥环,同时使大部分铁屑都落入540 m以下,有利于后续打捞工具的正常下入。

除施工工艺流程优化外,对打捞钻具组合也进行了优化,优化后的打捞钻具组合如下:

套管切割钻具组合:12″外径割刀+变扣接头+5.875″钻杆。

套管捞矛组合:8.25″可退式内捞矛带循环密封皮碗+ 10.625″止动接头+ 6.5″闭式下击器+ 变扣接头+5.875″钻杆。

套铣钻具组合:16″铣鞋+16″套铣筒×3+16″套铣筒短节×2+16″套铣筒+7.75″驱动接头+8″上击器+8″钻铤×4+变扣+5.875″钻杆。

磨铣钻具组合:①14.625″领眼磨鞋+双母变扣+8″钻铤+变扣+5.875″钻杆;②磨铣钻具组合:12.25″锥形磨鞋+8″钻铤+17.5″领眼磨鞋+双母变扣+8″钻铤+变扣+5.875″钻杆。

通井钻具组合:① 17-1/2″牙 轮 钻 头+变扣+8″钻铤×3根+变扣+5.875″钻杆;② 12-1/4″锥形磨鞋+变扣(630×630)+8″钻铤×3+变扣( 631×XT57)。

3 现场应用情况

3.1 侧钻方案制定

对于老井13-3/8″套管环空水泥返高存在不确定性,且无井口是否回注水泥等信息时,为了保证侧钻大位移井顺利开展,初步制定了套管开窗和打水泥塞侧钻两种侧钻方式。 在ZG1井大位移井作业中,由于老井13-3/8″套管环空水泥设计返高297 m,同时20″套管鞋深度497.76 m,根据开窗侧钻或者套铣13-3/8″套管至20″套管鞋以下打水泥侧钻,初步制定以下三种侧钻方案。

首先,班级采用人人轮流当值日班长,让每一位学生都成为班干部竞选的考察对象。在改选之前,原班委与每日班长负责班级管理,新班主任深入展开多渠道的调查与研究,要有“顺风耳”“千里眼”的本领,明察暗访,察人于微,如:干事能力强但脾气暴躁;尽职尽责性格温和但又缺乏大胆工作的精神;与同学关系好,做老好人;办事能力强,但学习态度差;对他人是非对错睁一只眼闭一只眼的……针对以上情况,与学生进行一对一面谈,并真诚指出不足之处并提出希望,鼓励这些学生在班干部评选中毛遂自荐,争当班级好干部。

方案一:54 0 m切割、起出13-3/8″套管,打水泥塞,510 m位置进行侧钻。

方案二:下斜向器在400 m位置开窗侧钻。

方案三:下斜向器在260 m位置开窗侧钻。

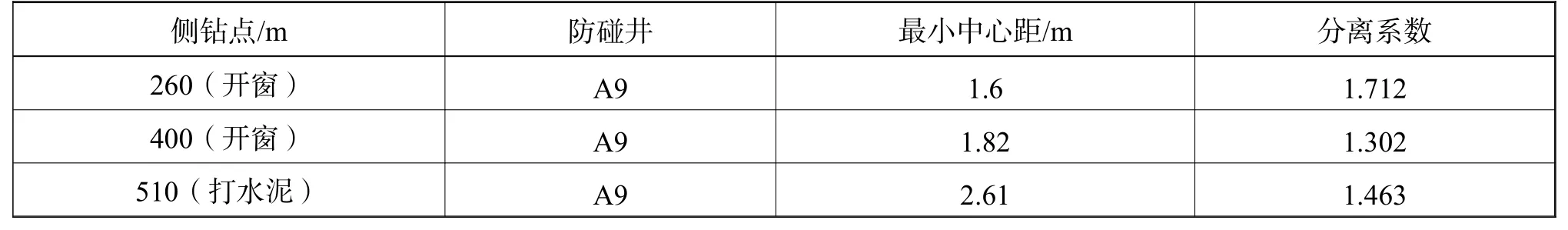

通过防碰和钻井期间井下钻具受力分析(表1、表2),三个侧钻点越往下,最小中心距越大,井碰风险越低,钻进扭矩越小,斜向器开窗的侧向力和疲劳系数远大于裸眼水泥塞侧钻。

表1 防碰对比Table 1 Anti-collision comparison

表2 最大扭矩、侧向力、疲劳系数对比Table 2 Comparison of maximum torque,lateral force,and fatigue coefficient

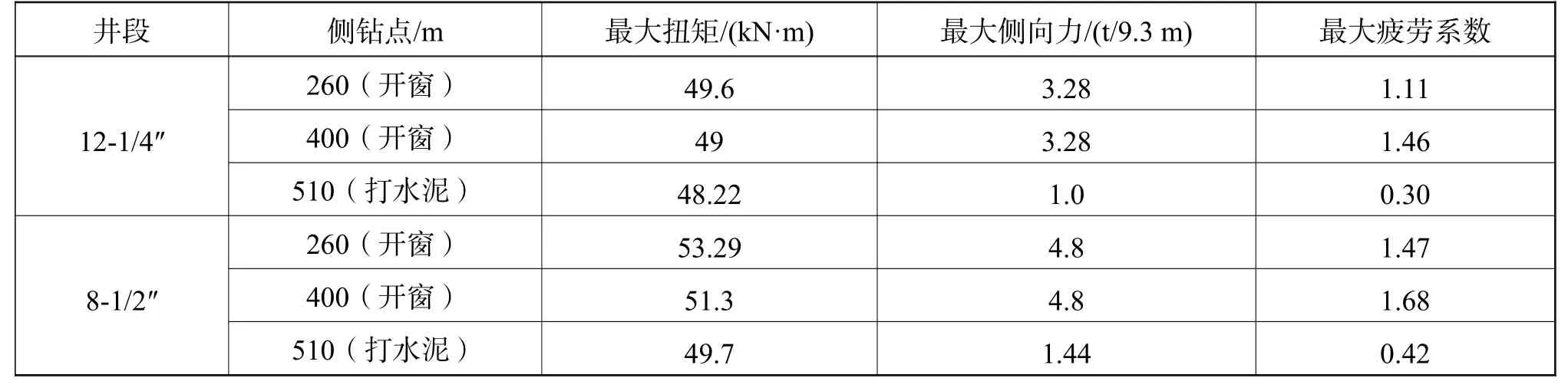

综合考虑以上因素,为最大限度保证侧钻大位移井安全高效钻至设计深度,满足油藏的靶点要求,最终选择回收上部的13-3/8″套管(套管回收流程如图1所示),打水泥塞侧钻为首选方案,套管打捞失败后进行20″套管开窗侧钻为备选方案。

图1 侧钻前套管回收流程图Fig.1 Flow chart of casing recovery before sidetracking

3.2 套管环空状态识别

IBC和UCCS测井可对井筒完整性全面评价,实现2D模型解释, SLG套后物质状态直观测量,提供与密度无关的可信度更高的固井质量评价。一趟测井可以取得水泥胶结及窜槽方位和大小、套管居中度以及套管内径、厚度、套管技术状况等信息,且固井质量评价不受水泥密度变化(污染)、套管偏心和双层套管影响。通过优选测固井质量方法,充分识别套管环空固井状态及套管本身状态,可以为切割硬拔套管、套铣、磨铣等打捞方式提供指导,提高打捞时效,降低打捞风险。ZG1井侧钻前老井眼处理过程中测得的固井质量如图2所示,由图2可见环空固、液、气和窜槽情况均能直观反映。

图2 105~300 m段固井质量解释SLG图Fig.2 SLG diagram for the interpretation of cementing quality in the 105~300 m section

3.3 套管打捞回收作业

侧钻ZG1、PH15井前的两口老井眼的13-3/8″套管回收长度分别为540 m、530 m,套管外存在水泥胶结且套管尺寸较大;实际打捞过程中,发现老井眼13-3/8″套管外存在井口回挤的水泥,且有大段套管居中度较差,因此,整个老井眼处置的难点主要是13-3/8″套管打捞。

(1)打捞施工思路

a、选择测井显示固井质量差的位置切割,先分大段切割,无法拔活的情况下,再分小段切割,通过大吨位过提和震击器震击(安全范围内)等工程手段最大限度破坏套管与环空间胶结。

b、固井质量好且居中度良好的井段,采用套铣打捞。

c、偏心严重的井段,采用14.625″光面外径的领眼磨鞋,利用其外径较小所产生的挠性及空间,可以完整地磨铣掉13-3/8″套管。

d、套管破损严重的井段,利用17.5″光面外径领眼磨鞋(满眼外径)磨铣掉套管残片以及修整套管,为下打捞工具创造有利条件。

e、破损严重的套管,内捞矛无法正常打捞情况下,使用现场加工的棱形式一把抓(由16″套铣筒改制),外捞破损套管或套管残片。

f、使用17.5″牙轮钻头对已经打捞井段通井,破坏水泥环,保证后续打捞工具正常下入;使用12.25″光面外径锥形磨鞋通井,使大部分铁屑都落入540 m以下,为后续540 m上部侧钻提供保障。

(2)切割、捞矛硬拔套管

现场使用的水力内割刀如图3所示,刀片全张开尺寸15.59″(20″套管内径19"),设置泵压产生压降时刀片张开尺寸为 14.5″(13-3/8″套管接箍外径14.375″)。使用BOWEN可退式内捞矛配分块式矛瓦(公称尺寸12.555″,打捞范围12.393″~12.718",13-3/8″套管内径12.415"),实现常规的打捞及大力提升套管,捞矛底部可安装单封皮碗建立循环(皮碗可承压1 200 psi)(捞矛和单封皮碗如图3所示)。切割打捞出井套管如图4所示。

图3 A-1型水力内割刀及可退式内捞矛、单封皮碗图Fig.3 Picture of A-1 type hydraulic inner cutter and retreatable inner spear,single cover bowl

图4 割断后由捞矛拔出井的套管段Fig.4 The casing section of the well pulled out by the fishing spear after cutting

(3)套铣、磨铣套管

套管外水泥胶结好的井段下入套铣组合,套铣过程控制扭矩避免憋卡,套铣完后下捞矛打捞割口以上套管段。对于套铣偏产生的套管残片,下强磁和一把爪组合打捞,现场由16″套铣筒改制加工的一把爪工具和捞出套管残片如图5所示。对于未能捞出的残片或套管接箍,下入磨铣组合,磨铣期间领眼磨鞋和通井的锥形磨鞋带出大量水泥块和套管残片(图6),现场使用的磨鞋如图7所示。

图5 现场加工的一把抓工具及打捞出的残缺套管Fig.5 A grasping tool processed on-site and the torn casing salvaged

图6 领眼磨鞋带出的水泥块和接箍落井的套管残片Fig.6 Cement blocks brought out by the pilot hole grinding shoe and the casing fragments of the coupling falling into the well

图7 现场使用的领眼磨鞋(17.5″、14.625″)及12.25″锥形磨鞋Fig.7 Collar grinding shoes (17.5″,14.625″) and 12.25″ cone grinding shoes used on site

(4) 通井作业

套铣或磨铣后下入12.25″锥形磨鞋通井,将落井套管残片和水泥块破坏或推至下部井段,有利于后续打捞组合的顺利下入。在后续打捞作业中,每打捞起一段套管或套铣、磨铣后,组下通井钻具将上部井眼处理通畅,循序渐进地分小段打捞,有利于打捞工具在井下的安全和打捞作业的顺利推进。

(5)老井眼处置再利用结果

通过老井眼的处置再利用技术,成功套铣、打捞了两口老井540 m和530 m的13-3/8″套管。老井套管成功打捞使得ZG1、PH15两口超深大位移井(井深分别为6 868 m、6 656 m)获得最佳侧钻点(510 m、500 m),满足了大位移井最佳的井眼轨迹,为后续利用模块钻机进行两口超深大位移井钻完井作业时摩阻扭矩的控制、工程安全和井眼延伸极限创造了有利条件,为东海边际小构造的开发开创了先例。

4 结论与建议

(1)通过技术调研,优选出无空余槽口的老油田增加调整井的最佳方式是重复利用产能衰竭的老井,通过老井的井眼处置作业,为东海今后利用老井槽侧钻调整井积累了宝贵的技术经验,提高了海上老油田槽口重复利用的可行性,最大化已有导管架的经济价值。

(2)套铣、打捞13-3/8″套管是侧钻前老井眼处置中的关键难题,成功完成540 m、530 m套管的套铣、打捞,保证了侧钻前老井的成功处置,为侧钻井提供了最佳的侧钻点,保障了侧钻井能够按照最优侧钻方案实施作业,为成功侧钻超深大位移井奠定了基础。

(3)两次成功套铣、打捞13-3/8″套管540 m和530 m,攻克了世界性难题,为海上处置老井眼,打捞回收长距离、大尺寸套管作业积累了丰富的作业经验,形成了测井方法优化、套铣切割位置优化、打捞工具优化加工等成套的东海套管打捞回收新技术。

(4)通过本次老井眼处置再利用以侧钻大位移井相关的一系列作业,为老油田在槽口重复利用条件下钻探调整井,为所需完成的导管架钻机设备升级改造、辅助设施建设、设备保运等相关工作积累了大量实践经验。