中短半径水平套管井侧钻设计与实践

2022-08-09沈德新陈立强王占领余建生

沈德新,陈立强,王占领,余建生

(1.中海油能源发展股份有限公司工程技术分公司,天津 300459;2.中海石油(中国)有限公司天津分公司,天津 300459)

渤海油田历经多年的开发,部分油田已进入开发的中后期,受出砂等因素的影响,低产低效井越来越多,如何高效利用有限的海上井槽,提高油田产量,成为一个亟待解决的课题[1]。为实现渤海油田稳产上产目标,必须加快低产低效井治理的步伐,而侧钻成为调整实施最为有效的手段[2-4]。

不同于陆地油田,海洋钻井多采用钻井船进行作业,受钻机综合日费高的影响,侧钻中应尽量减少侧钻后的进尺,以节省作业工期费用,提高经济效益。参考前期陆地及海上作业经验,中短半径技术可显著减少钻井进尺[5-8]。另外,水平井作为渤海油田主要的开发方式之一,一直被广泛应用,但随着油田进入中后期,投产初期见水,甚至高含水成为水平裸眼井生产常见的问题。水平套管井技术因其可避射高含水层、实现有效控水的特点,逐渐被应用于水平井的开发[9]。

1 老井资料情况

海H1井原为东营组一口水平生产井,采用三开井身结构(表1),采用优质筛管裸眼完井。该井于2010年投产,投产初期日产液100 m3,含水4%,生产半年后由于边水突进造成含水突升至58%,之后3个月含水继续升至80%左右并长期高含水生产。2014年因出砂关停,修井过程中探砂面在顶部封隔器以上491 m,判断为防砂优质筛管破裂。经分析认为该井处理难度及风险大,建议进行同层位侧钻,挖潜剩余油,提高油田开发效果。

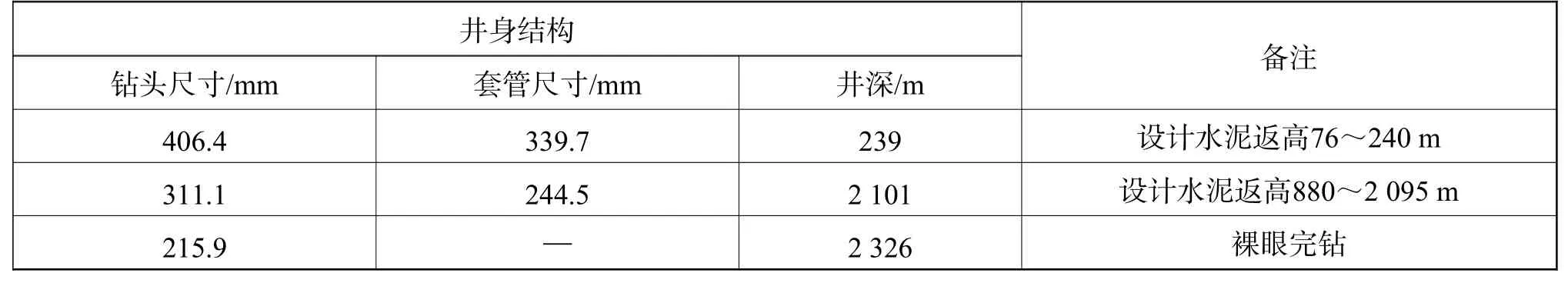

表1 海H1井身结构数据Table 1 Well structure data for Well Hai H1

2 侧钻方案设计

2.1 侧钻点优选

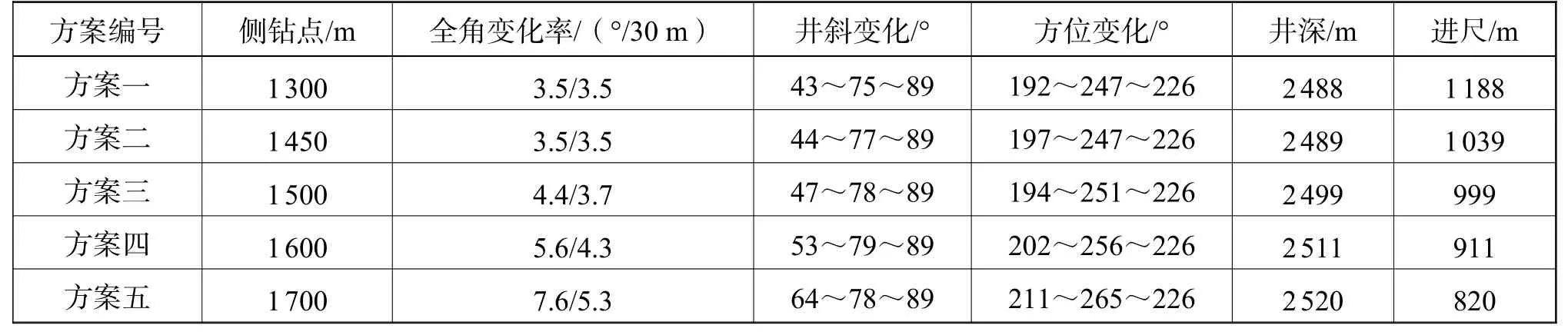

不同侧钻点下的轨迹对比见表2。渤海北部辽东湾海域馆陶组底部广泛发育致密砂砾岩[10],根据前期作业经验,该岩层以石英砾岩为主,硬度高、可钻性差、一次性钻穿率低,多数井在钻遇时需中途起下钻更换牙轮钻头[11],对钻井时效有较大影响。海H1井在1340~1440 m井段钻遇有底砾岩,考虑到砾岩层段滑动调整轨迹困难,若从底砾岩以上井段侧钻,砾岩段轨迹应设计为稳斜段,因而会浪费上部井段造斜段进尺,增加下部井段的造斜难度。另外,考虑到砾岩段机械钻速较低,为提高作业时效,设计为从馆陶组底砾岩以下地层侧钻。

表2 海H2井不同侧钻点下轨迹对比Table 2 Comparison of trajectories under different sidetracking points for Well Hai H2

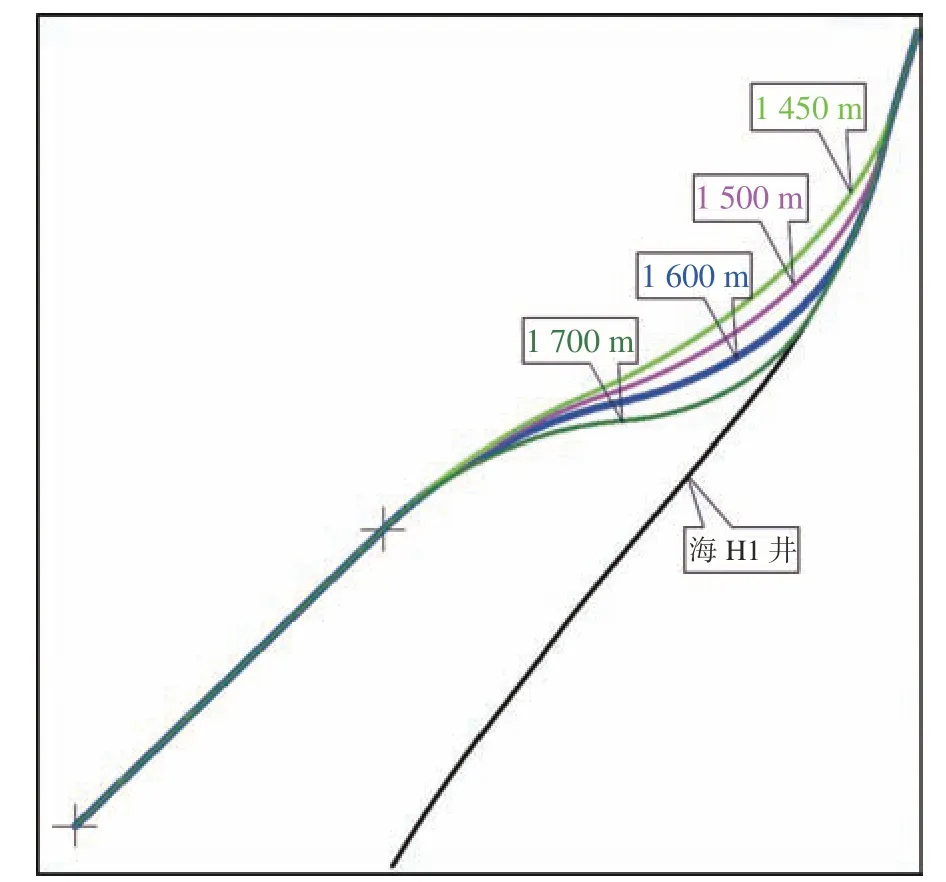

根据轨迹设计(表2、图1),海H2井在馆陶组底砾岩下侧钻,最小全角变化率均在3.5 °/30 m以上,且随着侧钻点加深,进尺逐渐减少,但轨迹实施难度逐渐增大。考虑到实际作业中为保证中靶质量,通常会提前大狗腿造斜,因而全角变化率一般会大于设计值。为保障顺利进行钻井作业,渤海井轨迹设计时全角变化率一般会小于3.5 °/30 m。参考前期中短半径作业井[12],侧钻轨迹平均全角变化率为6.4 °/30 m,本次设计全角变化率值不超过该值。综合轨迹难度及进尺选用方案四。该方案从1 600 m处侧钻,设计为三段式轨迹,第一造斜段全角变化率为5.6 °/30 m,第二造斜段全角变化率为4.3 °/30 m,中一靶后稳斜中二靶,侧钻进尺为911 m。

图1 海H2井不同侧钻点下的轨迹水平投影图Fig.1 Horizontal projection of trajectories under different sidetracking points for Well Hai H2

2.2 井身结构设计

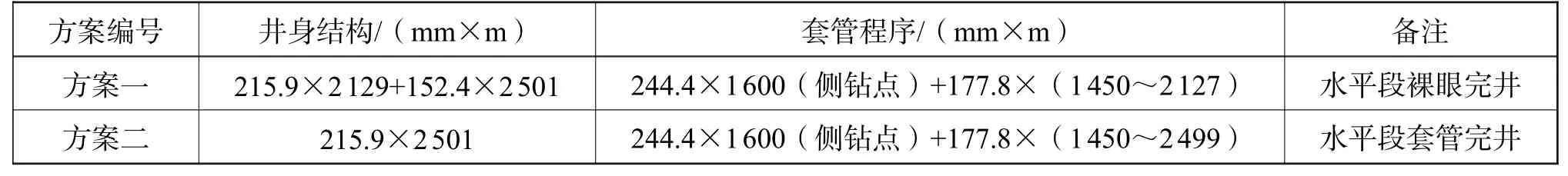

根据轨迹可设计为两套井身结构(表3),方案一:侧钻后8-1/2″井眼钻至着陆井深,下入7″尾管,6″井眼完钻;方案二:侧钻后8-1/2″井眼钻至完钻井深,下入7″尾管。

表3 海H2井井身结构对比Table 3 Comparison of well structures for Well Hai H2

方案一为常规作业方案,但对于水淹严重的井,裸眼完井不能封堵强水淹地层实现有效控水,参考前期海H1井生产情况,投产后短时间内含水突升,对产能影响较大。方案二可通过选择性射孔,避射水淹地层,实现控水目的。另外,基于地质油藏预测,海H2井水平段预测有多段泥岩夹层钻遇,若采用常规裸眼方式完井,泥岩段极易在生产后期发生水化膨胀造成筛管堵塞,从而影响油井产能[13]。采用方案二套管射孔完井可通过水平段套管固井、避射泥岩段完井,有效解决泥岩封堵的问题,保障后期产能。再者,采用水平套管井,可使得着陆段和水平段位于同一套管段,若在着陆段钻遇有效储层,能够实现与目的层段同时射孔开采,避免有效储层的浪费,最大程度上挖潜储层剩余油。因此,推荐本井采用方案二的井身结构。

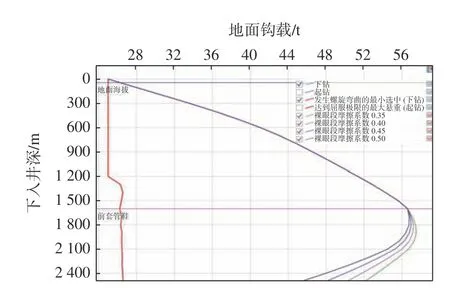

2.3 尾管下入可行性分析

根据模拟计算(图2),裸眼段摩擦系数在0.50以内时,尾管下入有效悬重(去除顶驱悬重25 t)均在20 t以上,可实现尾管的顺利下入。

图2 φ177.8 mm尾管下入悬重模拟Fig.2 Hook load of running in φ177.8 mm casing

3 现场实施情况及应用效果评价

为避开套管接箍,海H2井从1 602 m实施9-5/8″套管开窗侧钻,侧钻后8-1/2″井眼钻至着陆井深2 125 m后,继续钻进至完钻井深2 512 m,后下入7″尾管至2 507 m。侧钻中为保障高造斜率,使用1.35°的高弯角马达,造斜初段即实现6.91°/30 m的造斜率,整个造斜段最大全角变化率达9.51°/30 m,钻进过程未发生钻具阻卡等复杂情况,完钻后尾管顺利下放到位。本井采用中短半径侧钻较常规作业方案节省进尺近300 m;采用水平套管井方案较常规水平井作业方案节省一层井身结构;两项技术节省钻井工期约4 d,节省钻井费用超500万。

海H2井水平段共钻遇77.4 m泥岩段,使用水平套管井技术,成功实现了对泥岩段的封堵;同时,采用套管射孔完井,避射钻遇的22.9 m强水淹层,实现了有效控水。根据地质油藏预测,本井投产初期含水率为30%~50%,实际投产后,初期含水在10%以内,投产5个月后含水始终维持在40%以内。即便后期因为地层供液不足进行环空补液生产,含水也未超50%,低于预测值。

4 结论和建议

(1)渤海近年来通过侧钻实施低效井综合治理的调整井占比达60%以上,近两年甚至达到80%。对于近井地带侧钻,中短半径设计可显著减少钻井进尺,节省钻井工期费用,有效解决了由于钻完井投资高而产生的经济效益边界问题,在高效利用井槽的同时实现经济开发,具有较大的推广价值。

(2)渤海多数油田采用注水开发,随着开发进程的深入,开采层段尤其是水平裸眼生产井,极易出现不同程度的水淹造成投产高含水。水平套管井设计可针对储层局部强水淹的问题,在保证控水的前提下释放油井产能。此外,对于泥岩钻遇率高的水平段,采用水平套管井作业方案可实现对泥岩段的有效封堵,保障油井生产。