隔水导管腐蚀分析及维护补救措施探讨

2022-08-09李志彬黄毓祥陈鹏飞夏环宇倪益民

李志彬,黄毓祥,陈鹏飞,夏环宇,倪益民

(中海油能源发展股份有限公司工程技术分公司,天津 300459)

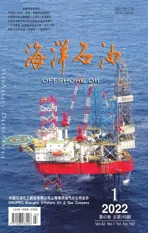

南海东部油气田所在海域水深普遍在50~150 m,涌浪强度高,一般使用导管架平台进行开发。隔水导管处在复杂的海洋环境中,包括大气区、飞溅区、潮差区、浸没区等,每个区间都受到不同程度的腐蚀[1-2]。加上涌浪的影响,交变应力会加剧隔水导管腐蚀。目前南海东部海域平台隔水导管服役时间分布见图1,超过20年的比例接近23%,存在服役时间较长或超期服役的现象。隔水导管的腐蚀损坏会导致井筒内多层套管失去屏障,加速内层套管腐蚀损坏。对于生产周期较长的油井,隔水导管与内部多层套管的腐蚀穿孔损害通常同时存在。

图1 隔水导管服役时间分布Fig. 1 Service time distribution of the riser

目前,油套管腐蚀一直是油气井完整性研究的重点[3-9],但作为井筒最外层保护屏障的隔水导管的腐蚀损坏问题关注较少。隔水导管腐蚀所带来的经济损失(包括修井费用、产量损失等)往往巨大,更严重的是,隔水导管腐蚀损坏将会影响海上井口的稳定并可能危及整个生产作业的安全,必须引起重视。

1 南海东部海域腐蚀环境研究

海洋环境腐蚀是隔水导管腐蚀损坏的直接主要因素。南海东部海域海洋环境较为苛刻,海水的盐度在32‰~37‰,pH值在8~8.2之间,是典型的腐蚀环境。在海洋环境下的金属结构受到日照、海风、波浪冲击、复杂海水体系、昼夜和季节温度变化及海生物侵蚀等因素的影响,使海洋平台的腐蚀速率较快,并且金属材料的耐腐蚀性能随暴露条件的不同而发生不同的变化。根据ISO-12944标准分类,海洋环境腐蚀等级达到了C5-M极高级别。

通过调研统计南海东部海域13项海洋环境数据:潮汐、空气温度、降水量、雷暴和雾日、相对湿度、水温、泥温、海水盐度、海生物、风、浪、流等,可以发现海洋环境腐蚀是诸多因素共同作用的结果。比较典型的数据见图2。

图2 南海东部海域部分海洋环境数据Fig. 2 Some marine environmental data of the eastern South China Sea

根据生产实践,南海东部油气田主要采用X52和X56隔水导管,而渤海地区采用同样规格的隔水导管腐蚀情况相对较好。对比外部海洋环境因素(50年一遇条件,地区平均值),见图3。

图3 海洋环境对比Fig. 3 Comparison of marine environments

通过比较,在海面风速、海水表面流速、海水平均含盐量、空气平均湿度和平均气温几个方面,南海东部海域均高出渤海地区,尤其在海面风速、空气平均气温和平均湿度上,两者环境差别较大,直接导致两地的隔水导管腐蚀情况差异明显,这也是南海东部海域隔水导管腐蚀更加严重的直接原因。

2 隔水导管腐蚀现状分析

隔水导管的腐蚀损坏主要表现为:点蚀坑蚀、咬痕或划伤、接箍处腐蚀、穿孔破损、飞溅区腐蚀、海生物附着等(图4)。

图4 隔水导管腐蚀损坏的主要表现Fig. 4 Main manifestations of corrosion damage of the riser

南海东部某油田曾对90余口井的隔水导管漏失情况进行了试压检测。检测发现有6口井隔水导管发生破损泄漏;9口井的隔水导管在靠近接箍处有明显咬痕,且咬痕处腐蚀最为严重,出现较厚的浮锈及鼓包;20余口井的隔水导管出现不同程度的晃动。其中部分导管本体外表面防腐漆和接箍包覆保护层出现脱落,可见明显腐蚀。针对这些问题,该油田进行了刷漆防腐、重新包覆、打管卡等处理措施。

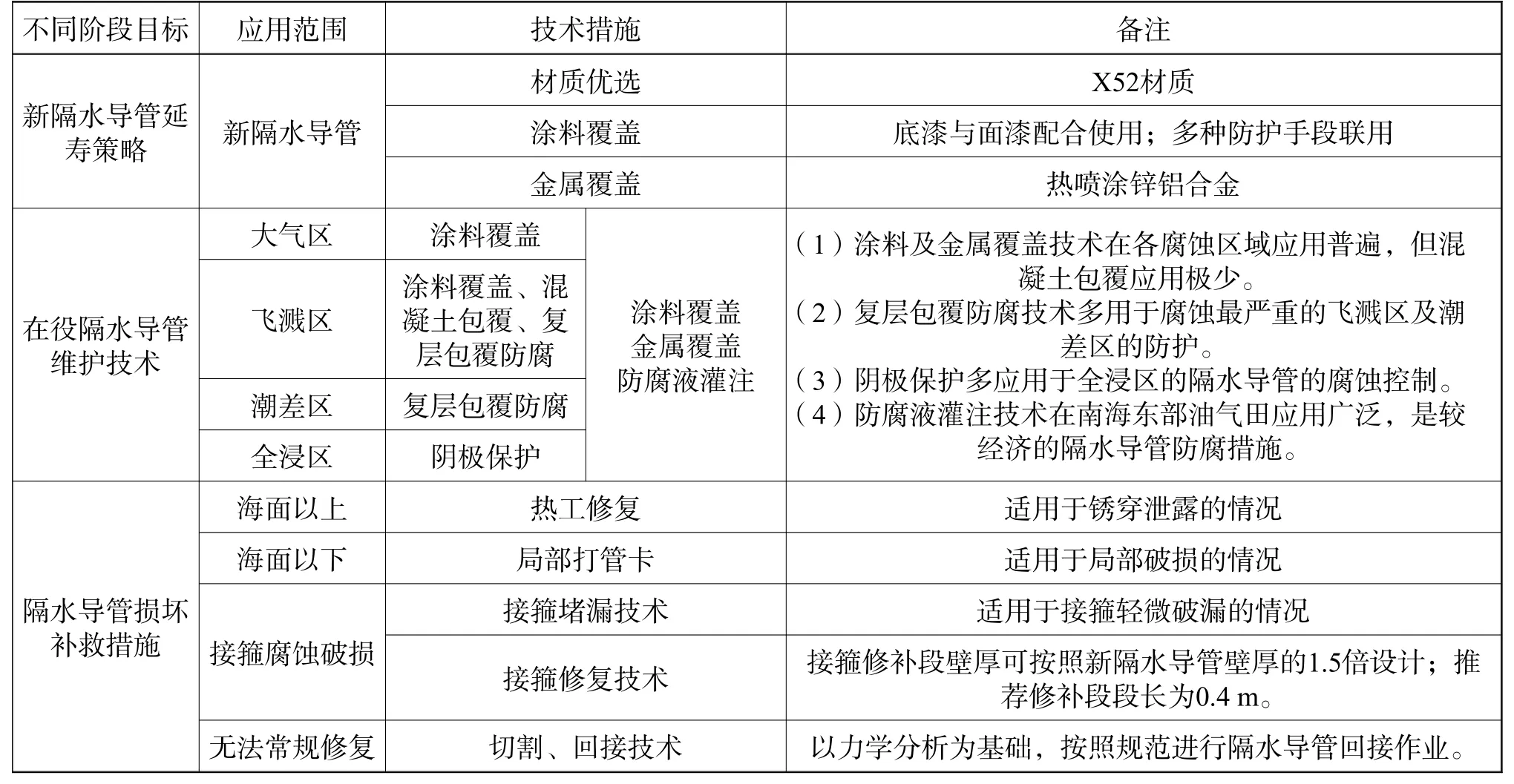

3 隔水导管维护策略及补救措施

为了研究目前海上隔水导管不同阶段内的维护补救措施,将隔水导管的全生命周期分为三个阶段:服役前的新隔水导管、在役的隔水导管、后期腐蚀损坏的隔水导管,并分析了其适用性。

3.1 新隔水导管延寿策略

3.1.1 新隔水导管材质选择

提高隔水导管钢材本身的耐腐蚀性能,选择合适的导管材质,是从根本上杜绝或减缓腐蚀发生的首要手段之一。目前主要通过在钢材中添加Cr、Mo、Mn等合金元素来提高钢材的耐腐蚀性能。例如,镍可以提高钢材的强度和韧性,尤其在海洋高盐分环境下的耐候性;铜会改善普通低合金钢的抗大气腐蚀性能;铬可以提高钢的抗腐蚀能力,尤其是在飞溅区的耐蚀性;而铬和铝的氧化物可以通过形成一层致密的保护膜来提高钢材整体的耐腐蚀性能。

结合之前针对不同隔水导管材质进行的腐蚀试验研究[10-12],X52级别是目前几种常见的隔水导管钢材材质中腐蚀速率相对最小的,因此X52级别是隔水导管材质的合适选择。尽管某些钢材的耐腐蚀性能较强,但完全裸露使用时仍然无法避免腐蚀问题,仍需采取相应的防护措施。

3.1.2 涂料覆盖层技术

涂料技术是国内腐蚀防护的主要手段之一,价格便宜、工艺简单。涂料对于海洋大气区内的隔水导管具有较好的腐蚀防护效果[13-14]。但在飞溅区和潮差区等重腐蚀区域,综合作用下涂层表面依然会出现不同程度的鼓泡、剥蚀和剥落。因此对于重腐蚀区,即使采用新的长效防腐涂料,也需要与其他手段联用进行防护。

3.1.3 金属覆盖层技术

金属覆盖层技术分为金属热喷涂层和金属冷喷涂层[15-16]。考虑经济可行因素,热喷涂锌-铝合金覆盖层是目前有效可行的隔水导管腐蚀保护方案,可用于大气区和海水全浸区内钢结构的长效腐蚀保护。对飞溅区的钢结构可采取适当增加喷涂层厚度的方法来提高其耐久性,或在喷涂层外采用耐腐蚀性能好的涂料进行封闭保护,是较为合理的隔水导管腐蚀保护方案。

3.2 在役隔水导管维护方法

3.2.1 阴极保护技术

阴极保护技术是电化学保护技术的一种,已成熟应用于隔水导管的腐蚀控制[17]。研究表明,阴极保护对海水全浸区的钢结构具有很好的保护效果,但对飞溅区和潮差区的防护效果较差(表1)。这是由于这些区域内海水浸泡率太低,不能形成电流回路,阴极保护几乎不能发生作用。

表 1 浸渍率与阴极保护防腐蚀率的关系Table 1 Relationship between impregnation rate and cathodic protection corrosion rate

3.2.2 混凝土包覆层技术

混凝土具有较高的强度和良好的耐久性,可在钢材表面生成一层钝化膜,阻止腐蚀的发生。但这种方法比较陈旧,对混凝土的质量、包覆层厚度有较高要求,同时也增加了隔水导管的应力载荷,在海上应用较少。

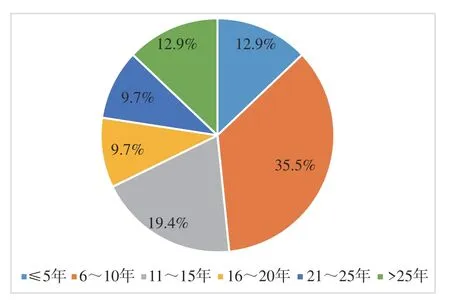

3.2.3 复层包覆防腐技术

包覆防腐技术就是在被保护的钢结构表面包覆一层防腐蚀材料,从而阻止或延缓钢结构的腐蚀。包覆防腐技术又分为有机包覆、无机包覆、矿脂包覆几大类。其中复层矿脂包覆防腐技术经过不断地改进完善,被认为是钢结构在飞溅区最佳的防腐蚀方法[18](图5)。

图5 新型包覆防腐技术Fig. 5 New coating anti-corrosion technology

3.2.4 防腐液灌注技术

防腐液灌注技术是阻止在役隔水导管继续腐蚀的较经济的防腐方案,可延长隔水导管使用寿命[19]。除氧剂、缓蚀剂和杀菌剂是防腐液长效防护的重要因素。

南海东部油气田的多个平台实施过该项防腐作业。以南海东部Z油田为例,自2012年起,Z油田利用该技术进行了约113井次防腐液灌注施工。经后期观察验证,平台灌注防腐液后隔水导管完整性得到了有效维护。为了保证环空防腐液的防腐性能,现场会对防腐液进行定期更换。

3.3 隔水导管损坏补救措施

3.3.1 隔水导管热工修复措施

南海东部某油田有3口井发现扶正器及套管之间连接处锈蚀严重,井口头和扶正器附近的20″隔水导管锈穿泄漏。针对这种情况,对隔水导管进行了热工修复。具体措施包括:(1)前期作业准备;(2)清除套管环空可能存在的气体;(3)导管漏点焊接作业。期间向20″导管环空不间断注入氮气,做好现场热工的防火措施;(4)导管试压,密切观察焊接处,同时监测13-3/8″套管头压力; (5)防腐处理。

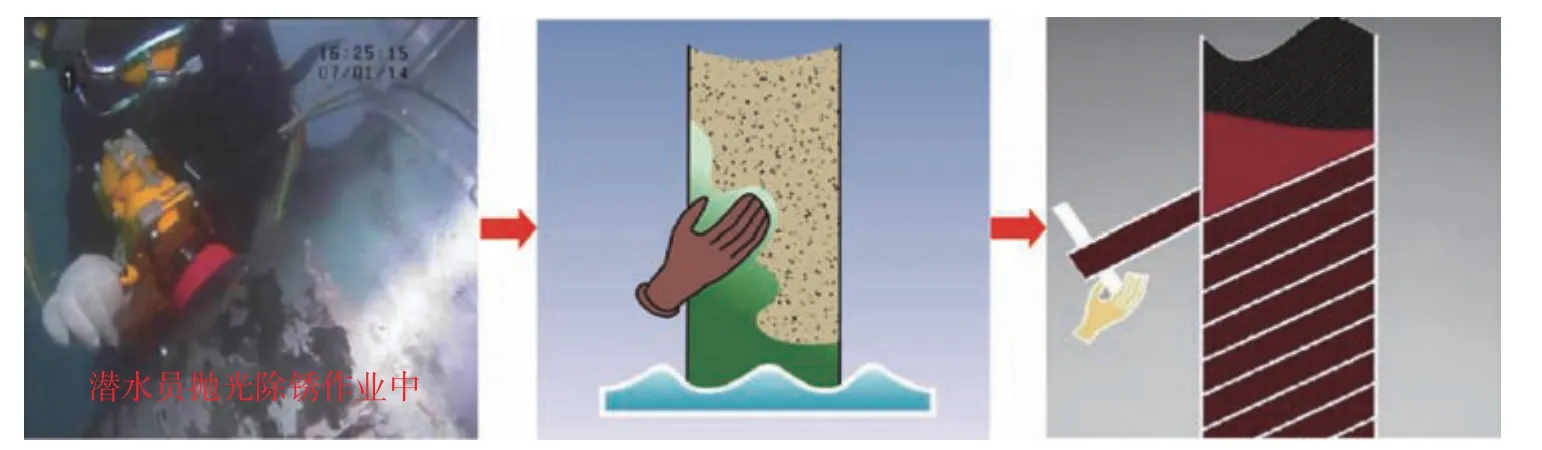

3.3.2 隔水导管局部打管卡技术

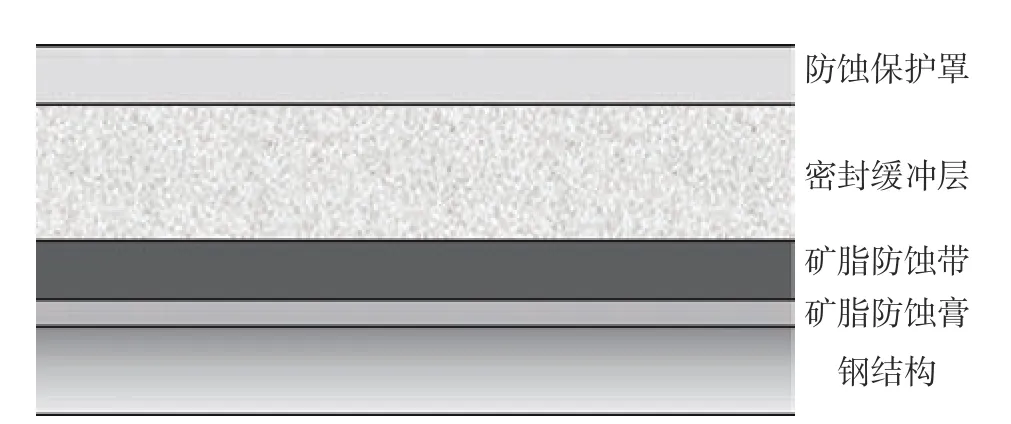

针对海面下隔水导管局部破损的情况,采用打管卡技术对隔水导管进行修复。局部打管卡的作业步骤:(1)找导管漏点;(2)清洁需打管卡的导管表面;(3)打管卡;(4)注胶;(5)试压合格。隔水导管打管卡主要措施流程见图6。

图6 隔水导管局部打管卡Fig. 6 Local clip technology of the riser

3.3.3 隔水导管切割、回接技术

为保障油气生产安全,海上油气井下作业通常采用冷切割技术。南海东部油田隔水导管常用尺寸为24″与20″两种尺寸,为保证外回接13-3/8″套管作业过程中能下入相应回接工具,24″隔水导管可采用内回接方案,20″隔水导管采用外回接方案。

在回接前先对隔水导管端口进行打磨平整。外回接使用领眼磨鞋(图7),内回接使用端口磨铣器(图8),见图7、图8。隔水导管内部需要用刮洗工具进行刮洗,便于回接工具下入和密封。外回接工具套入部分包含卡瓦段、密封段、稳定段(图9);内回接工具插入部分为稳定、锁紧和密封作用,均依靠台阶坐落在隔水导管上,承载井口所有重量。隔水导管回接作业可参考《海上 开发井隔水导管设计和作业规范》进行,避免回接工具出现薄弱点。

图7 领眼磨鞋Fig. 7 Pilot milling shoe

图8 端口磨铣器Fig. 8 Port miller

图9 外回接工具套入部分Fig. 9 Insert part of the external connection tool

3.3.4 隔水导管接箍堵漏技术

该技术采用纳塑钢高分子水下修复材料配合水下固化材料对隔水导管接箍进行堵漏施工[20]。主要包括目标带清理、修复材料封堵、增强防腐带缠绕隔离三个步骤(图10)。缠绕高度以接箍的两端为基准至少各超出20 cm,厚度建议缠绕5层。

图10 隔水导管接箍堵漏施工Fig. 10 Plugging construction technology of riser coupling

3.3.5 隔水导管接箍修复技术

目前,常规的隔水导管接箍包覆层容易脱落。针对隔水导管接箍处开裂的情况,通过在接箍处安装防蚀保护罩可以提高接箍的抗腐蚀能力 (图11)。

图11 隔水导管接箍包覆修复技术Fig. 11 Coating repair technology of riser coupling

以20″隔水导管为例,为了保障隔水导管接箍处修补的效果,获得最优的修补数据,需建立隔水导管接箍维修物理模型并进行受力分析。

(1)不同壁厚的接箍修补段

物理模型中将本体修补段设置为0.5 m,分析不同壁厚的接箍修补段下物理模型的受力情况,得到20″隔水导管接箍修补等效应力图 (图12)。

从图12可知,随着接箍修补段壁厚的增加,最大等效应力从接箍修补处转至隔水导管本体上,数值从50.2 MPa降至39.1 MPa,为使最大等效应力位于隔水导管本体上,接箍修补段壁厚可按照新隔水导管本体壁厚的1.5倍设计。

图12 20″隔水导管接箍修补等效应力图Fig. 12 Equivalent stress diagram of 20″riser coupling repair

(2)不同段长的本体修补段

物理模型中接箍修补段壁厚按照新隔水导管本体壁厚的1.5倍设置,分析不同段长的本体修补段下物理模型的受力情况,得到20″隔水导管接箍修补等效应力图(图13)。

从图13可知,本体修补段段长按照0.5 m、0.4 m、0.3 m变化,其中本体修补段段长为0.5 m与0.4 m时,最大等效应力为39.1 MPa,等效应力分布无明显变化;当本体修补段段长为0.3 m时,最大等效应力从39.1 MPa增加到41.9 MPa,故推荐本体修补段段长为0.4 m。

图13 20″隔水导管接箍修补等效应力图Fig. 13 Equivalent stress diagram of 20″riser coupling repair

3.4 小结

综上所述,南海东部油气田隔水导管在全生命周期内的维护补救措施及应用范围见表2。

表2 隔水导管全生命周期维护和补救措施总结Table 2 Summary of maintenance and remedial measures for the life cycle riser

4 结论与建议

南海东部海域海洋腐蚀环境复杂恶劣,是导致隔水导管腐蚀损坏的直接因素。在这种环境下,长期或者超期服役的隔水导管腐蚀损坏现象普遍存在。将隔水导管的全生命周期分为新隔水导管、在役隔水导管、后期损坏的隔水导管三个阶段,并相应提出了系统的延寿、维护、补救等技术方案,为措施的有力实施提供依据。建议应加强定期巡检,及早发现隐患以便及时采取相应的处理方案。