潘河区块高性能超低密度水泥浆研制及应用

2022-08-09马腾飞孙晗森

马腾飞 杨 刚 孙晗森

(中联煤层气有限责任公司,北京 100011)

0 引 言

中国煤层气资源量丰富,煤层气是一种洁净的优质非常规天然气,其开采与利用不仅具有重要的经济价值,还可提高煤矿开采的安全性。山西沁水盆地是中国首个整装1000×108m3规模储量煤层气田,该地区煤炭资源以岩浆热变质作用下形成的无烟煤为主,具有储层压力小,煤体原生结构裂隙保存较好,割理、裂隙发育等特点,其中沁水盆地南部潘河区块是中国最早具有良好经济效益的规模化商业开发的煤层气田[1-3]。沁水盆地潘河地区煤层气开采较早,2005 年第一阶段工程在3#煤层布置并完成了40 口井及整体压裂改造,形成了国内第一个经过大面积整体改造的煤层气田。经过10 多年抽采,3#煤层压力梯度降至约0.4 MPa/100m,已形成一个超低压、裂缝性易漏地层。近年来,随着对15#煤层煤层气的加快开发,建井过程中面临着突出的固井漏失问题,如何保证固井水泥浆返高和封固质量,成为制约15#煤层煤层气能否顺利开采的关键。

美国是煤层气勘探开发最成功的国家,煤主要以中低煤阶为主。在钻完井过程中十分重视煤储层保护,90%以上井均采用空气—泡沫钻井;固井采用低密度水泥浆实现“低压固井”目标,使用的水泥浆体系主要有高强度低密度低失水水泥浆、泡沫水泥浆、斯伦贝谢LiteCRETECBM 体系等,并采用双级注水泥工艺[4-7]。国内煤层气固井主要以漂珠低密度水泥浆为主,但水泥浆密度较高(≥1.60 g/cm3),固井易发生漏失,对煤储层伤害大,水泥石综合力学性能较差,无法满足产层固井要求[8-10]。为此,笔者根据潘河区块的煤层特性、地层压力特点等,攻克了超低密度水泥浆稳定性、满足封固产层所需的水泥石抗压强度、国产中空玻璃微珠现场应用等难题,研发出一套性能稳定、强度高的高性能超低密度水泥浆,形成了一套煤层气高性能超低密度水泥浆固井技术,成功在现场应用17 井次,有效保障了潘河煤层气田15#煤层的顺利开发。

1 减轻剂的评价与优选

选用的火电厂优级漂珠(国产,平均粒径200 μm,标记为1 号)、中空微珠(国产,平均粒径105 μm,标记为2号)、中空玻璃微珠(国产,平均粒径45 μm,真实密度0.4 g/cm3,抗压强度28 MPa,标记为3号)、中空玻璃微珠(美国,平均粒径52 μm,真实密度0.38 g/cm3,抗压强度38 MPa,标记为4 号),按照胜潍G 级油井水泥+0%~45%减轻剂,水固比为0.50,参 考 API 标 准 (API RP 10B−2013“Oilwell Cement Test Recommendation Practice”),采 用 低 速(4 000 r/min)进行配浆,然后测试分析减轻剂加量对水泥浆密度、流变性以及剪切对水泥浆密度的影响。

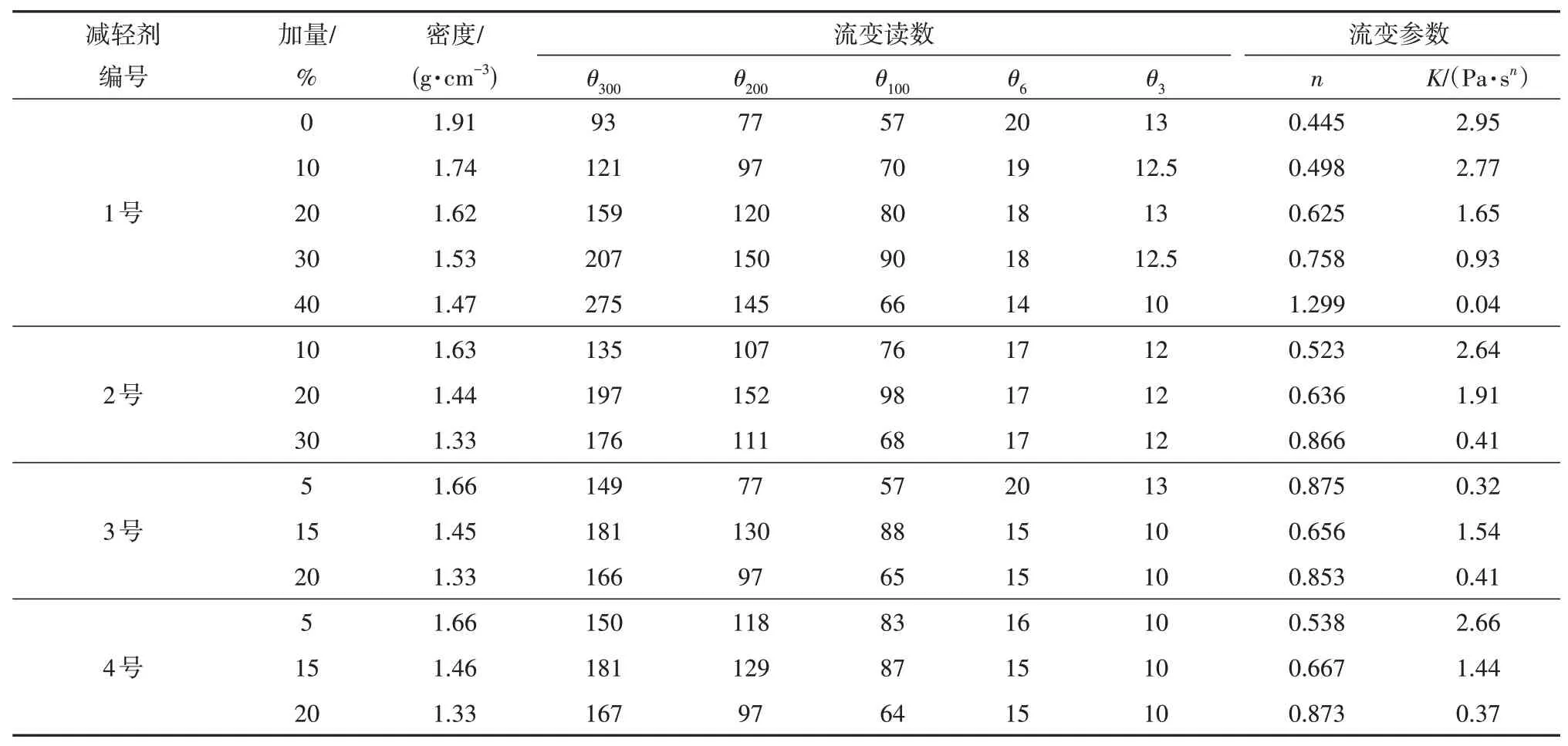

1.1 不同减轻剂对水泥浆密度、流变性能的影响

表1为不同减轻剂加量对水泥浆密度、流变性能的影响。结果表明:减轻剂3 号、4 号降低密度最明显,减轻剂2 号次之,减轻剂1 号最差,这说明中空玻璃微珠类减轻剂的真实密度小,降低密度效果最显著;在保持水固比0.50 不变条件下,由于这4 种减轻剂外观都呈球形,减轻剂加入后表现出“球形滚珠效应”,水泥浆流性指数n都变大,流动性能变好,且粒径越小水泥浆的流变综合性能越优,更有利于减小注水泥泵注压力;国产中空玻璃微珠3 号对水泥浆密度、流变性的影响跟国外中空玻璃微珠4 号基本无差别。

表1 减轻剂对水泥浆密度、流变性能的影响Table 1 Effects of lightweight additives on density and rheology of cement slurry

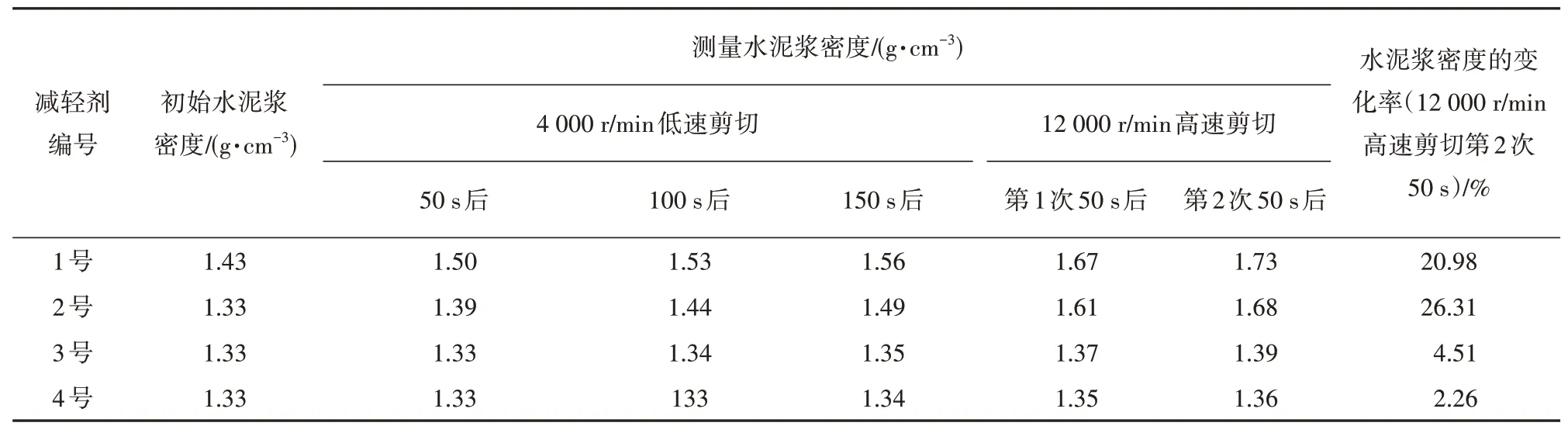

1.2 不同减轻剂的抗剪切能力评价

中空类减轻剂承压能力是一个耐静水压力指标,而水泥浆在制备过程中会受到动态的高速剪切作用,为评价中空类减轻剂抗剪切能力,采用恒速搅拌器在不同剪切速度下连续经过低速、高速剪切,评价了掺有中空类减轻剂的低密度水泥浆剪切后密度变化规律,如表2 所示。结果表明:1 号漂珠减轻剂由于其工艺限制自身承压能力,抗剪切破坏能力最差;中空微珠具有一定承压能力,但抗剪切能力仍较弱,高速剪切下破碎很明显;减轻剂3 号、4 号具有较好抗剪切能力,在4 000 r/min 的低转速剪切下抗剪切性能相当,在12 000 r/min 的高转速剪切下减轻剂4 号的抗剪切性能略优于3 号,这可能与减轻剂4 号抗压强度高于减轻剂3 号有一定关系。

表2 剪切速度和时间对水泥浆密度的影响Table 2 Effect of shear rate and time on the density of cement slurry

综合考虑上述4 种减轻剂的性能和成本因素,并且煤储层压力不高,优选与国外中空玻璃微珠性能基本相当的国产中空玻璃微珠减轻剂3 号为超低密度水泥浆的减轻剂材料。

2 纳米液硅早强稳定剂性能及作用机理

潘河地区3#、15#煤层埋深较浅,其储层温度较低,固井面临着低温环境,如何实现超低密度水泥石的低温早强,是水泥石强度能否达到封固产层(水泥石48 h 抗压强度大于(等于)14 MPa)要求的关键[11-13]。为了缩短水泥浆稠化时间、提高水泥石早期抗压强度,探讨了纳米液硅对油井水泥低温强度发展影响规律,利用纳米液硅的晶核促凝作用来改善超低密度水泥浆强度等性能。

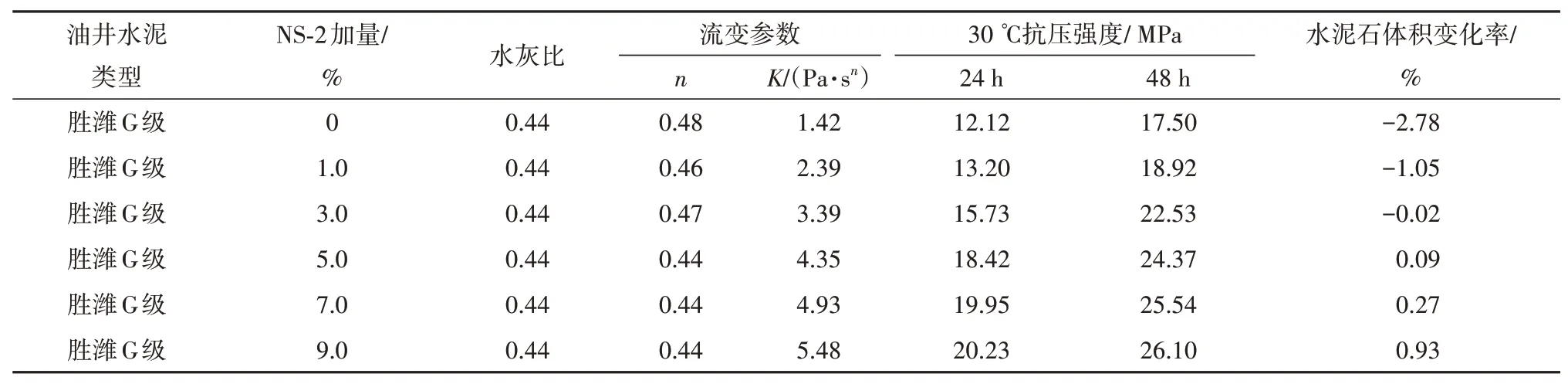

2.1 纳米液硅对水泥石低温强度的影响

采用纳米液硅NS-2,其主要成分为SiO2,有效质量分数55%,平均粒径15 nm。测试了纳米液硅NS-2 对常规水泥浆流变性能、水泥石抗压强度和体积变化率的影响(表3)。纳米液硅NS-2 对水泥浆流动指数影响不大,会使水泥浆略有增稠,可提高浆体稳定性;纳米液硅NS-2 能减小水泥石体积收缩,当纳米液硅NS-2 加量达到5.0%后,水泥石体积基本无收缩现象;加入纳米液硅NS-2 后,水泥石强度提高显著,并随纳米液硅NS-2 加量增加,水泥石强度不断增大,当纳米液硅NS-2 加量达到7.0%,水泥石强度增加幅度变缓。

表3 纳米液硅对水泥浆流变性能与水泥石强度的影响Table 3 Effects of liquid nano-silicon on slurry rheology and cement strength

2.2 纳米液硅对油井水泥水化作用机理

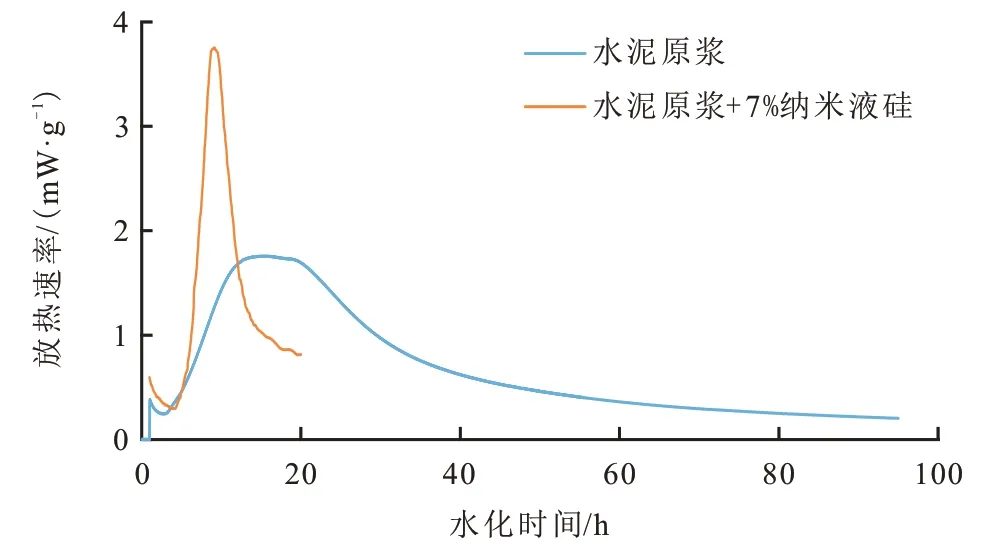

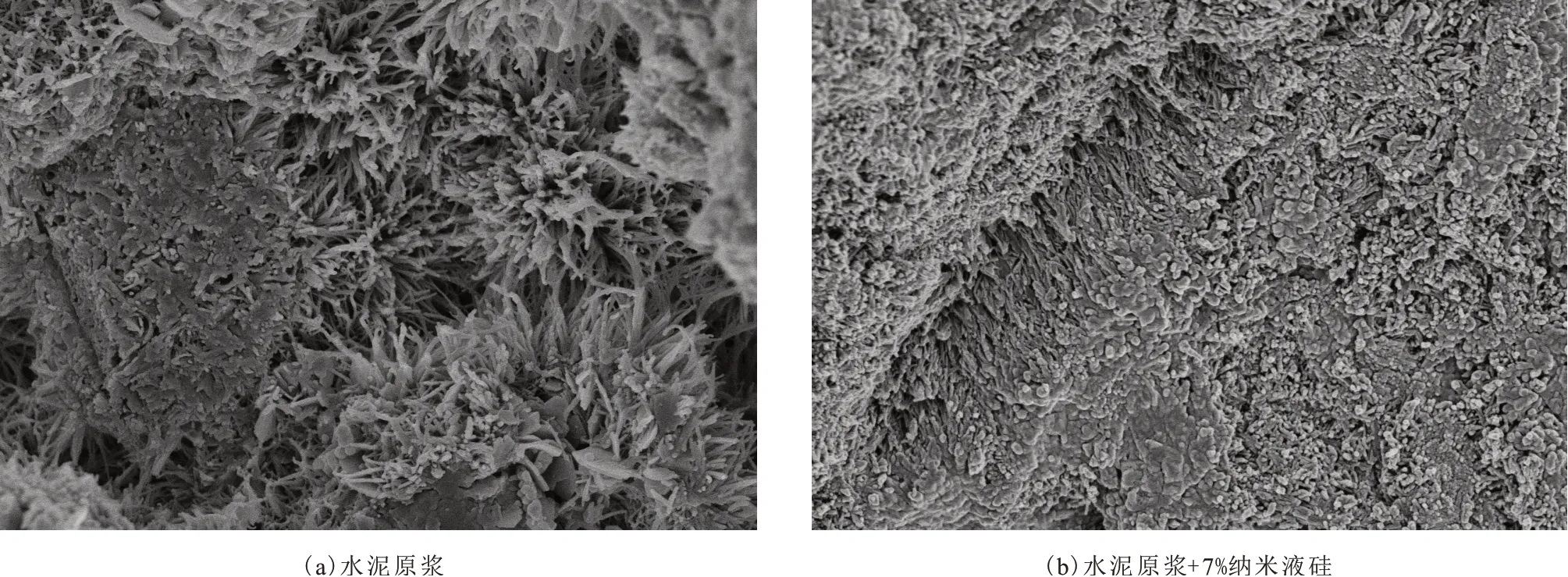

纳米液硅NS-2 的主要成分SiO2具有粒径小、表面积大、水化反应活性高等特点,早期能够起到晶种作用促进水泥低温水化能力,随着油井水泥水化释放出氢氧化钙,纳米SiO2进而与氢氧化钙反应生成水化硅酸钙凝胶(CSH),促进水泥水化速率,其水化放热最大峰比水泥原浆提前了6.7 h(图1),显著加快了水泥的水化速度,有助于提高水泥石的早期强度,同时部分纳米SiO2可有效地填充在水泥产物空隙处,使水泥石微观结构非常致密。图2(a)为水泥原浆、图2(b)为水泥原浆+7.0%纳米液硅NS-2在24 h的水泥水化产物微观扫描电镜照片。可以看到水泥原浆中加入纳米液硅NS-2后水化产物的微观结构非常致密。

图1 纳米液硅对水泥浆水化放热规律的影响(20 ℃)Fig.1 Effects of liquid nano-silicon on the hydration heat of cement slurries(20℃)

图2 水泥水化产物微观扫描电镜照片Fig.2 Microscopic SEM images of cement hydration products

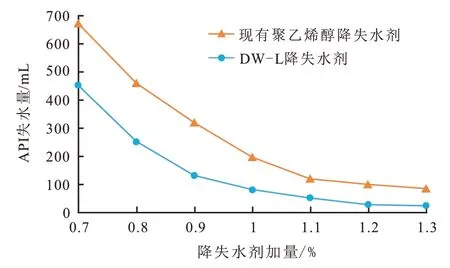

3 低温成膜降失水剂优选与性能

针对煤层气固井易漏、温度低和超低密度水泥浆固相含量多、流动性较差等问题[14-15],优选低温缓凝副作用小、不增稠、失水控制能力强的非离子型聚乙烯醇交联聚合物作为降失水剂,并通过调整水解度加快低温溶解能力,采用有机复合硼锆交联剂增强低温交联作用和失水控制能力,优化形成了低温成膜降失水剂DW-L。在水泥浆(胜潍G 级水泥+0.3%减阻剂+44%淡水)中加入不同百分数降失水剂DW-L,测试30 ℃条件下的API失水量,并与现用聚乙烯醇降失水剂对比,如图3所示。结果表明:当DW-L 加量为1.2%时就能够交联成膜,形成较薄、致密且具有韧性的滤饼,失水量控制在30 mL 以内;而现用聚乙烯醇降失水剂在加量1.2%时,无法形成有效的滤饼结构,失水难以有效控制,API 失水量近100 mL。

图3 降失水剂对API失水量影响Fig.3 Effects of fluid loss additives on API fluid loss

对比评价了室温20 ℃下水泥原浆(G 级水泥原浆+44%淡水)、水泥原浆+1.2%降失水剂DWL+0.3%减阻剂体系的流变性能。结果表明,水泥原浆流性指数n为0.47、稠度系数K为1.55 Pa·sn,加入降失水剂DW-L 后水泥浆黏度略有升高,但水泥浆的流变参数(n=0.51、K=1.49 Pa·sn)却好于G级水泥原浆。综上所述,降失水剂DW-L 对水泥浆流变性能基本无影响、低温控制失水能力强,能够满足超低密度水泥浆性能要求。

4 高性能超低密度水泥浆体系与性能

在国产减轻剂3号优选、纳米液硅早强稳定剂与低温成膜降失水剂等关键外加剂研究基础上,通过实验优化,研发出高性能超低密度水泥浆体系,并系统评价了高性能超低密度水泥浆体系的流变性、失水量、游离液、稠化时间等性能,测定了水泥石的抗压强度。

4.1 高性能超低密度水泥浆体系配方组成

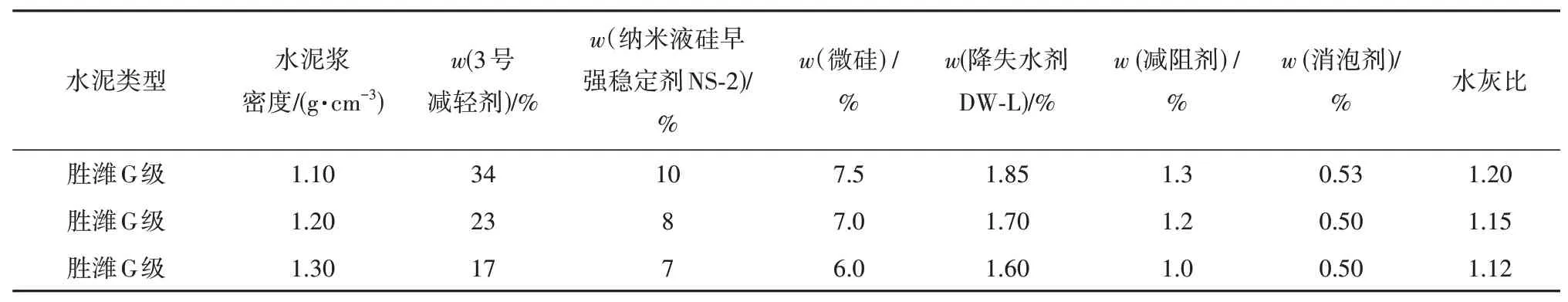

以油井G 级水泥为基础,通过国产中空玻璃微珠3 号减轻剂调节水泥浆密度,利用微硅、纳米液硅NS-2 与G 级水泥形成多级填充提高水泥石强度和致密性,利用降失水剂DW-L、纳米液硅早强稳定剂NS-2、微硅、减阻剂调节水泥浆性能,构建出密度1.10~1.30 g/cm3高性能超低密度水泥浆体系,具体组成见表4。

表4 高性能超低密度水泥浆体系Table 4 High-performance ultra-low-density cement slurry system

4.2 高性能超低密度水泥浆体系的性能

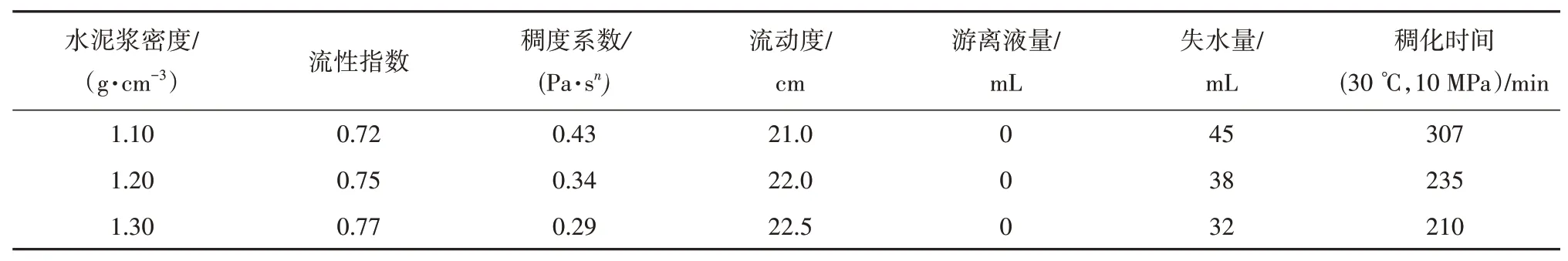

按照石油天然气行业标准SY/T 6544—2017“油井水泥浆性能要求”,测试了超低密度水泥浆体系的流变数据、流动度、游离液量、失水量和稠化时间,如表5 所示。

表5 高性能超低密度水泥浆体系的性能Table 5 Performance of high-performance ultra-low-density cement slurry system

结果表明:超低密度水泥浆体系的流性指数n≥0.72、稠度系数K≤0.43 Pa·sn,具有较好的流变性能,且无游离液,失水量小于(等于)45 mL,稠化时间较合适,浆体综合性能较好,能够完全满足现场固井要求。

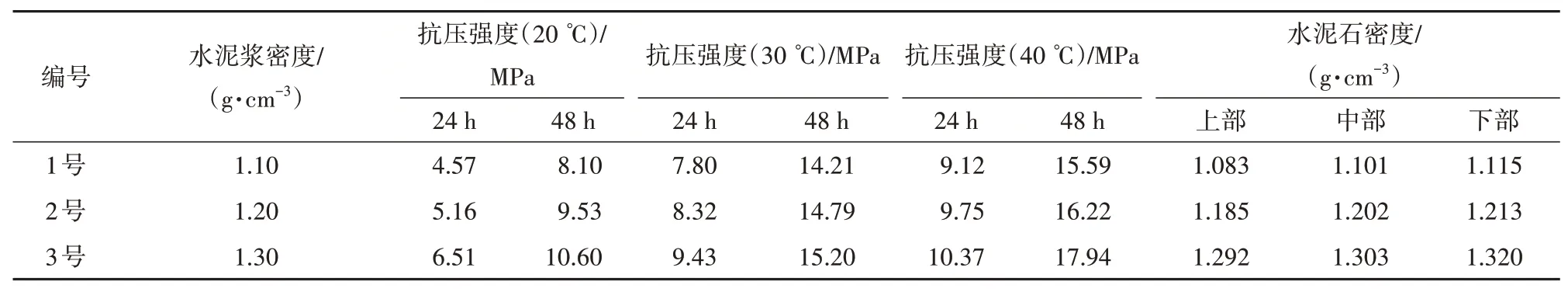

4.3 水泥石抗压强度和稳定性能

沁水盆地潘河地区煤储层静止温度约35 ℃,在此选择20、30、40 ℃为代表测试了超低密度水泥浆体系的抗压强度和稳定性能,结果如表6 所示。对于不同密度的水泥浆体系,浆体都比较稳定,水泥石上部与下部最大密度差值小于(等于)0.032 g/cm3,水泥石都具有较高的强度,即使在室温(20 ℃)条件下水泥石24 h 抗压强度都大于3.5 MPa,满足固井封固要求;在30 ℃和40 ℃条件下水泥石24 h 抗压强度都大于7.0 MPa,水泥石48 h 抗压强度都大于14 MPa,能够满足封固产层的固井要求。

表6 高性能超低密度水泥浆稳定性与抗压强度Table 6 Stability and compressive strength of high-performance ultra-low-density cement slurry

5 潘河区块超低密度固井工艺优化

为有效防止潘河地区煤层气固井漏失、保障固井质量,在山西沁水盆地超低密度水泥固井技术基础上,结合潘河地区固井面临的风险和挑战,针对性地优化了水泥浆用量设计、前置液用量设计、注水排量等工艺参数[16-22]。

5.1 水泥浆附加系数设计

统计邻近柿庄南区块超低密度固井的水泥浆平均漏失率为12.5%,潘河区块需同时封固3#、15#煤层,且3#煤层更易发生漏失,综合考虑水泥浆漏失、水泥浆液柱压力和水泥浆返高要求等因素,当井下有渗漏(漏失量小于(等于)1.5 m3/h)等情况时,水泥浆附加系数值设计为25%~30%;当井下有较明显的漏失(漏失量大于(等于)1.5 m3/h)等复杂情况时,根据漏失量大小及漏失规律,水泥浆附加系数值设计为30%~70%。

5.2 前置液设计

以清水为主的低黏钻井液,设计为2~4 m3堵漏型前置液;针对聚合物高黏钻井液,设计为2~4 m3清水+2~4 m3堵漏型前置液;如果有漏失现象,堵漏型前置液设计为4~6 m3用量,并将前置液中堵漏剂质量分数提高到8%~12%。

5.3 注水泥排量优化

注水泥时采用较大排量(0.8~1.0 m3/min),保证对钻井液的高效冲洗和顶替;顶替水泥浆时采用小排量(0.5~0.7 m3/min)进行塞流顶替,减少循环摩阻和环空压差,防止顶替过程中将煤层压漏或引起煤层垮塌,保证固井施工安全。

6 试验及分析

在山西沁水盆地潘河区块15#煤层利用首期开采试验井进行高性能超低密度固井技术试验,全部采有高强超低密度水泥浆体系完成了17 口固井任务,现场配浆、注水泥施工和碰压都非常顺利,井口返出情况都正常,94.1%试验井的固井质量优质率大于(等于)90.6%,成功地解决了浅层、3#和15#煤层的固井漏失难题,实现了超低密度单级固井一次性封固3#、15#煤层的目标。

6.1 井A

井A 为煤层气U 型联通试验井,位于沁水盆地南部潘河区块,主要目的是进行二叠系下统山西组15#煤层煤层气的开发试验。一开:井深0~48.61 m,用直径311.15 mm 牙轮钻头钻进至基岩下10 m 左右, 下入直径244.50 mm 套管至48.52 m,固井水泥浆返至地面。二开:井深48.61~535 m,用直径215.9 mm 牙轮钻头钻至井深535 m,下入直径139.7 mm 套管,采用高性能超低密度水泥浆进行固井,要求水泥浆返至3#煤层顶部200 m 以上。

井下漏失等复杂情况:当钻进到大于100 m 井深时,钻遇水层,在钻进过程中,地层不断出水;当钻过3#煤层后,钻井液突然发生漏失且失返,漏速约30 m3/h,多次堵漏后仍存在漏失问题,井口返出液主要为上部水层的清水;固井下套管前,进行了一次堵漏作业,下完套管后开泵循环时,约10 min后井口才有清水返出。

固井措施:针对上述难题,采用了“堵漏型前置液+高性能超低密度水泥浆体系”技术进行固井试验;泵入堵漏型前置液用量为6 m3,且堵漏材料质量分数提高到5%;为了减少漏失并压稳上部水层,超低密度水泥浆领浆段密度控制在1.06~1.18 g/cm3,共注入5 m3,尾浆段密度控制在1.28~1.30 g/cm3,共注入5 m3,施工排量严格控制0.4 m3/min 左右,施工压力0.13~0.20 MPa;采用清水 顶 替, 顶 替 量 为10.7 m3, 施 工 压 力 为0.20~0.32 MPa,正常碰压6 MPa(套管尾部为玻璃钢,碰压设计值较低)。

候凝72 h 后CBL/VDL 固井质量测井,水泥浆返高在3#煤层以上246.50 m,达到设计要求,固井合格率为100%,优质率71.45%,良好率28.55%。

6.2 井B

井B 为试验井,位于沁水盆地南部潘河区块,主要目的是进行二叠系下统山西组15#煤层煤层气的开发试验。一开:井深0~47.79 m,用直径311.15 mm 牙轮钻头钻进至基岩下10 m 左右,下入直径244.50 mm 套管至46.29 m,固井水泥浆返至地面。二开:井深47.79~623.00 m,用直径215.9 mm 牙轮钻头钻至井深623 m,下入直径139.7 mm 套管,采用高性能超低密度水泥浆进行固井,要求水泥浆返至3#煤层顶部200 m 以上。

该井在钻进过程存在不同程度的渗漏,但漏失量未知,且井径扩大率较大,达到12.5%。采用了“堵漏型前置液+高性能超低密度水泥浆体系”技术进行固井试验,共泵入堵漏型前置液体系3.0 m3,高性能超低密度水泥浆14 m3,施工排量控制0.5 m3/min 以下,防止井壁垮塌。注水泥过程中水泥浆最高密度为1.32 g/cm3,最低密度为1.28 g/cm3,平均密度为1.30 g/cm3,施工过程顺利,碰压正常。候凝72 h 后CBL/VDL 固井质量测井结果表明,水泥返高在3#煤层以上346.50 m,固井合格率为100%,优质率100%,固井第一、第二界面胶结质量全优。

7 结 论

(1)纳米液硅通过晶种作用促进低温条件下水泥的水化速率,其水化放热最大峰比水泥原浆显著提前,有助于提高水泥石早期强度,同时纳米SiO2有效地填充在水化产物空隙处,使水泥石微观结构非常致密。

(2)优选国产中空玻璃微珠为减轻剂,利用纳米液硅解决超低密度水泥浆稳定性差、低温早期强度发展慢的难题,通过低温成膜降失水剂实现高效失水控制,构建出一套密度0.95~1.30 g/cm3高性能超低密度水泥浆体系。

(3)高性能超低密度水泥浆体系稳定、无游离液、流动性能好,浆体综合性能较优,水泥石具有较好的低温早强特性,水泥石48 h 抗压强度都大于14 MPa,满足封固产层的固井要求,满足山西沁水盆地潘河区块煤层气井现场固井要求。

(4)高性能超低密度水泥浆现场配浆、注水泥施工和碰压都非常顺利,井口返出情况正常,水泥浆返高都达到设计要求,有效解决了3#、15#煤层的固井漏失难题,固井质量优质率高,且固井第一、第二界面胶结质量优质率高,实现了超低密度单级固井一次性封固3#、15#煤层的目标,保障了15#煤层煤层气的顺利开发。