基于磁分离技术的油页岩原位开采实验

——以吉林省桦甸市油页岩为例

2022-08-09宫婷婷

黄 非 宫婷婷

(长春工程学院勘查与测绘工程学院,吉林 长春 130021)

0 引 言

常规石油勘探开发已经难以满足当今世界发展的能源需求,石油开发也遇到了瓶颈[1]。作为一种非常规石油能源,油页岩逐渐受到各国的重视[2]。地质学家们经过几年的研究和勘查发现,油页岩虽然在世界范围内蕴藏量十分巨大,但其开采成本远高于常规石油,为此国内外都在积极研究油页岩开采技术,降低油页岩开采成本[3-4]。在国外已经研究出干馏、地下转化工艺技术(ICP)、美国埃克森美孚技术(Electrofrac)、传导加热技术(GFC)、碎石化技术(CRUSH)、频射、射频/临界流技术(RF/CF)等油页岩开采技术[5-8],但存在工艺复杂、成本高、热量损失大、回收率低等缺点。

中国页岩油多采用对流加热的开采方式[9-10],即布置多个垂直竖井,通过高温加热至热解后形成的油气,随着蒸汽排到地面,完成油页岩开采。虽然该开采技术实现了油页岩开采,但是该技术在渗透的过程中,存在热量损失大、开采率低、开采速度较慢、开采质量不高等缺点[11-14]。采用磁分离技术,利用油页岩本身存在的磁性,借助外力磁场的作用,将油页岩中的油气分离出来,从而提高油页岩开采率,降低页岩油的开采成本。该项技术可为油页岩原位开采提供新的思路和方向。

1 资料与技术

1.1 实验样品

选择吉林省桦甸市油页岩作为此次实验研究油页岩原位开采技术的研究样本。在吉林省桦甸市的某露天矿采出实验样本后,立即用石蜡对油页岩样本进行封存处理。在吉林省煤炭地质研究所检测中心测试油页岩样本的含油率,检测结果为:

(1)工业分析结果。

固定碳质量分数为48.09%,灰分质量分数为9.17%,水分质量分数为12.31%,挥发分质量分数为30.43%。(2)元素分析结果。

氧质量分数为26.23%,氮质量分数为1.04%,碳质量分数为67.44%,全硫质量分数为0.81%,氢质量分数为4.48%。

(3)物理性质分析结果。

质量热容为2.0×103J/(kg·K),渗透率为2.0×10−11μm2,导热系数为2.4 W/(m·K),密度为2.2×103kg/m3,热膨胀系数为5.0×10−6K−1,泊松比为0.27,弹性模量为25 GPa,孔隙度为0.38%。

油页岩实验样本外观呈现出深褐色,富有油脂光泽,表面未发现明显裂缝,表明此次实验选择的油页岩样本,裂缝不发育[15]。采用磨损实验机,将油页岩样本研磨成小于0.2 mm 粒径的岩石颗粒,完成样品制备。

1.2 实验试剂及设备

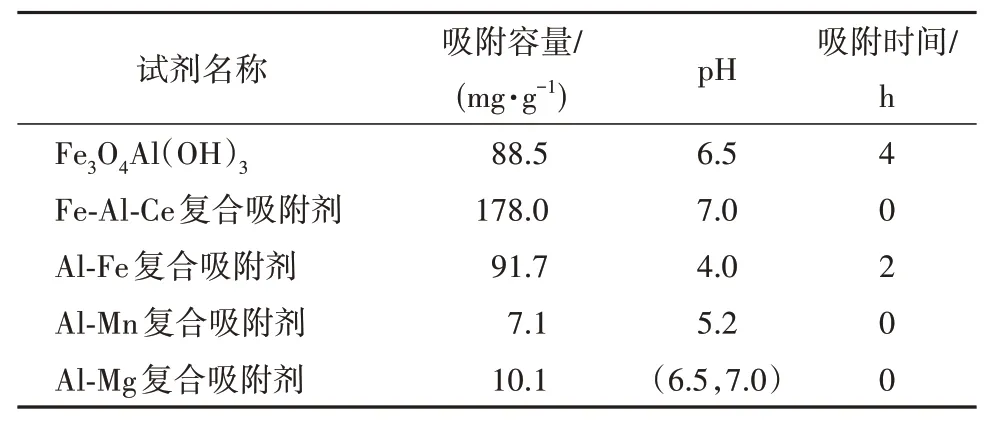

由于此次开采油页岩实验采用磁分离技术,需要使用磁性吸附剂让油页岩的每颗颗粒都带有磁性,从而分离出油页岩,剔除在原位开采过程中不需要的矿物质。为此此次实验选择的磁分离试剂如表1 所示。

表1 油页岩原位开采实验的磁分离试剂类型及性质Table 1 Types and properties of magnetic separating agents for oil shale in-situ experiment

基于此次实验所选择的实验样本以及实验过程的分析装置和设备为:元素分析仪,型号为DHF84;热电偶,型号为WRP-131;含油量测定装置;实验室用具组装;微波加热炉;电子天平,型号为TP-A200;同步热分析仪,型号为HS-STA-002;高梯度超导磁分离设备,型号为JKS102,搅拌器,型号为S312;低温恒温槽,型号为DC-0506;磨损试验机,型号为M-2000;热重分析仪,型号为DTU-2B;电磁流量计,型号为FLDC。

1.3 实验方案

基于此次实验选择的实验对象,确定的实验试剂和实验设备,设定实验条件:

(1)将此次实验采集的油页岩样品,全部采用磨损实验机,让其粒径小于(等于)0.2 mm;

(2)采用电子天平称量油页岩样品时,电子天平灵敏度调为±0.05 μg;

(3)进行原位开采油页岩实验时,温度最高控制在950 ℃,最低温度为室内温度。

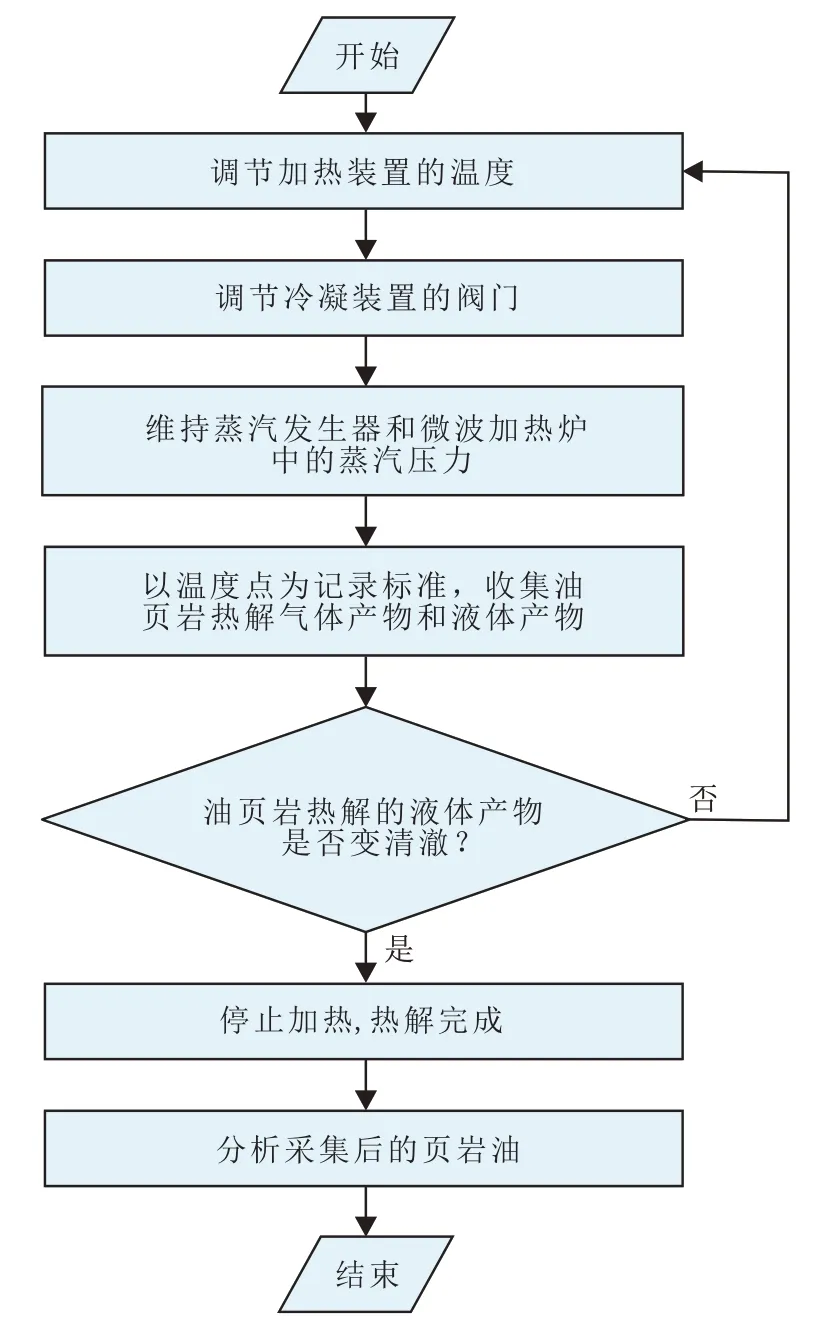

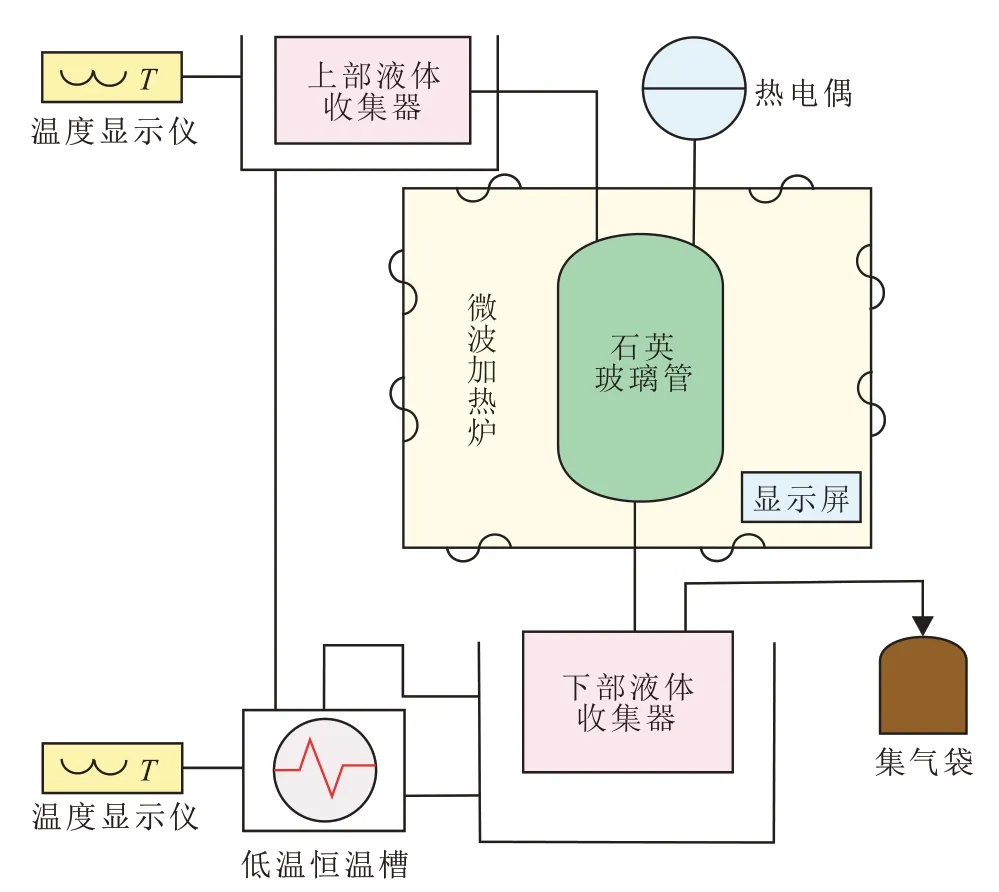

此次油页岩原位开采实验是在微波加热分解油页岩实验的基础上,采用磁性吸附试剂,增加油页岩磁性,提高页岩油的提取速率。所以采用高梯度超导磁分离设备分离油页岩中的各种元素,通过热解析作用得到页岩油,最后采用冷凝方式收集页岩油,从而保证页岩油的产量和质量。将此次实验已经分为小颗粒的油页岩采用电子天平分别称质量10 kg,装入干馏釜内备用。实验流程见图1。

图1 微波加热页岩油原位开采实验流程Fig.1 Experimental workflow of in-situ shale oil production by microwave heating

选择传统微波热解方式原位开采的油页岩,作为此次实验研究的原位开采技术对比样品,对比内容:

(1)在实验过程中,相同时间同步原位开采油页岩,对比2 种开采技术原位开采页岩油需要的温度变化;

(2)分析此次收集到的页岩油可以制成各种油质组织的质量,并与传统油页岩开采技术提取到的各种油质组织所占比例进行对比;

(3)收集微波加热炉内侧、炉中侧、炉尾侧等位置残留物,采用热重分析仪分析残留物的热重。

1.4 油页岩磁分离

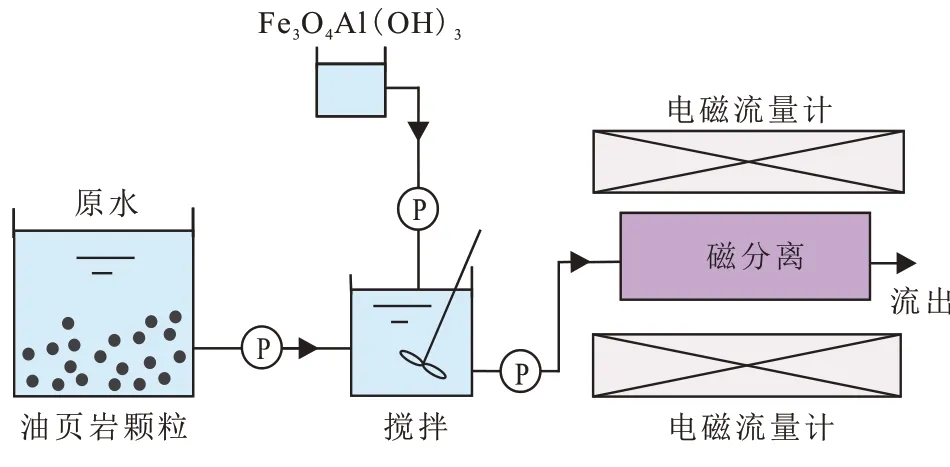

基于图1 所示的页岩油原位开采实验步骤确定的实验技术,设计磁分离油页岩实验过程,如图2所示。

图2 磁分离油页岩实验流程Fig.2 Experimental workflow of magnetic separated oil shale

图2中,P 表示试剂管之间的控制阀门。磁分离油页岩实验过程为:将表1 所制备的油页岩实验样本放置原水中,提取油页岩颗粒,增加油页岩磁性,采用Fe3O4Al(OH)3试剂,通过搅拌器搅拌2 h,对油页岩进行磁分离处理。在这个过程中,使用电磁流量计控制流速v,其计算公式[16-17]为

式中:v——流速,m/s;S——管道横截面积,m2;Q——电磁流量,m3/h。

根据式(1)得到的流速,控制高梯度超导磁分离设备流速。2 h 后,先采用高梯度超导磁分离设备分离油页岩中无用的物质,如石英、云母、黏土等矿物质。

1.5 油页岩微波加热分解原位开采

基于此次实验设计的油页岩实验方案,采用的微波加热分解装置分解油页岩,装置如图3 所示。根据图3 微波加热分解装置可知,实验在频率2 450±50 MHz、最大功率为1 600 W 的连续可调的MKX-J1D1 型微波化学实验装置上进行,准确称取一定质量的油页岩样品(粒径小于6 mm),装于直径为50 mm 的石英管中,连接好热解产物回收装置进行实验。根据此次设计的原位开采技术,基于图1 所示实验步骤,完成油页岩原位开采。

图3 油页岩微波加热分解装置示意Fig.3 Schematic diagram of microwave heating and decomposing instruments for oil shale

1.6 计算油页岩含油率

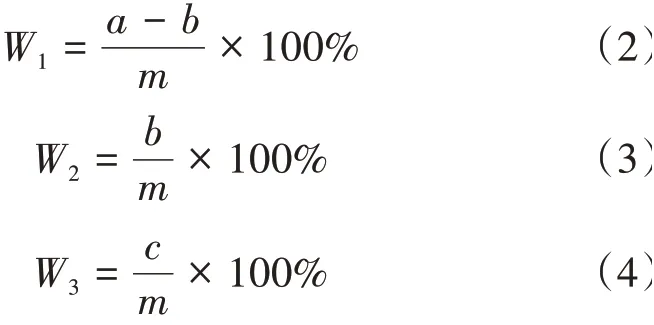

根据上述设计的油页岩原位开采步骤和实验方案,为验证此次采用磁分离技术,设计的油页岩原位开采技术成果,需要计算油页岩的含油率、油页岩经过开采后的页岩油收集率以及油页岩的水分含量和油页岩半焦收率。计算公式[18-19]为:

式 中:W1—— 热 解 后 页 岩 油 收 集 率,% ;a——冷凝回收页岩油质量,g;b——总的加热水质量,g;m——油页岩样品质量,g;W2——试样水质量分数,%;W3——油页岩半焦收率,%;c——油页岩半焦质量,g。

根据式(2)、式(3)、式(4)即可得到油页岩原位开采后页岩油质量,并以此为依据进行对比。

1.7 统计学处理

此次实验主要研究油页岩原位开采效果,首先将研究期内检测数据建立成数据库,然后采用SPSS17.0 软件统计分析数据的结果,计量资料以(-x±s)表示,最后计数资料组间比较采用x2检验,若差异值小于0.05,则具有统计学意义[20]。

2 实验结果分析

2.1 页岩油开采速度对比

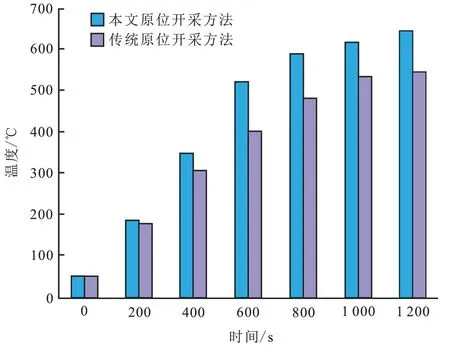

采用图3 所示的实验装置,按照图1 所示的实验步骤,2 种油页岩原位开采技术同步进行,使用同步热分析仪测量同一时间内两种技术的温度变化。本组实验中,微波加热的功率为600 W,实验选择的油页岩热解温度为550 ℃。通过温度变化可以判断两组开采技术的开采速度和采收率。其实验结果如图4 所示。

图4 2种油页岩原位开采方法温度对比Fig.4 Comparisons of temperature between 2 in-situ oil shale exploitation methods

从图4 中可以看出,本文研究的原位开采技术经过磁分离技术处理后,在400 s 内出现温度上升趋势,温度变化明显,在600 s 时达到热解温度;而传统原位开采技术油页岩加热温度上升趋势缓慢,当时间达到1 200 s 时油页岩依然未曾达到热解温度。由此可见,此次实验研究的油页岩原位开采技术,使得微波快速加热油页岩,升温效率更高,从而缩短了油页岩原位开采时间。

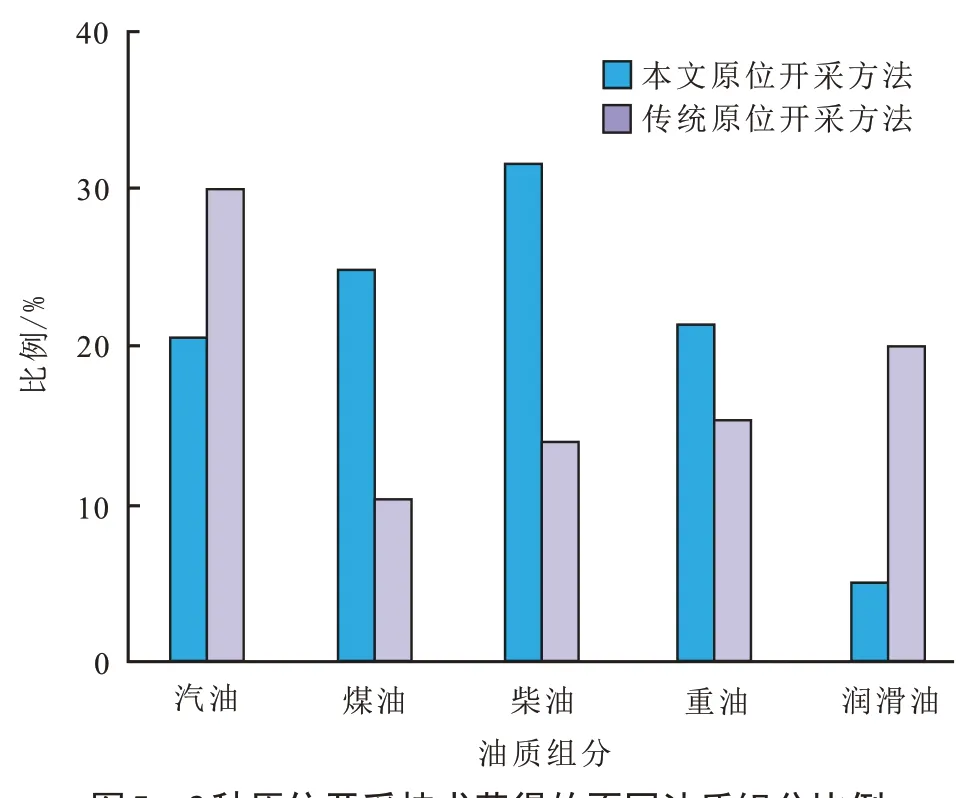

2.2 页岩油质量及品类对比

基于此次实验研究设计的实验方案,采用上述实验流程和设备原位开采油页岩,采用元素分析仪分析2 种原位开采油页岩产出的页岩油质组分,并使用含油量测定装置测定不同油质组分含量,采用式(2)计算出每种油质组分所占比例,其实验结果如图5 所示。从图5 中可以看出,此次研究的原位开采技术开采油页岩得到的页岩油以中质油为主,轻质油次之,2 种油质的产量总和占页岩油总产量的99%;而传统的原位开采技术开采油页岩得到的页岩油,中质油、轻质油和重质油比例相差不大,但是仅占页岩油总产量的90%。由此可见,此次研究的油页岩原位开采技术可以提高页岩油产物的品质和产量。

图5 2种原位开采技术获得的不同油质组分比例Fig.5 Proportions of different oil-quality components obtained by 2 in-situ exploitation methods

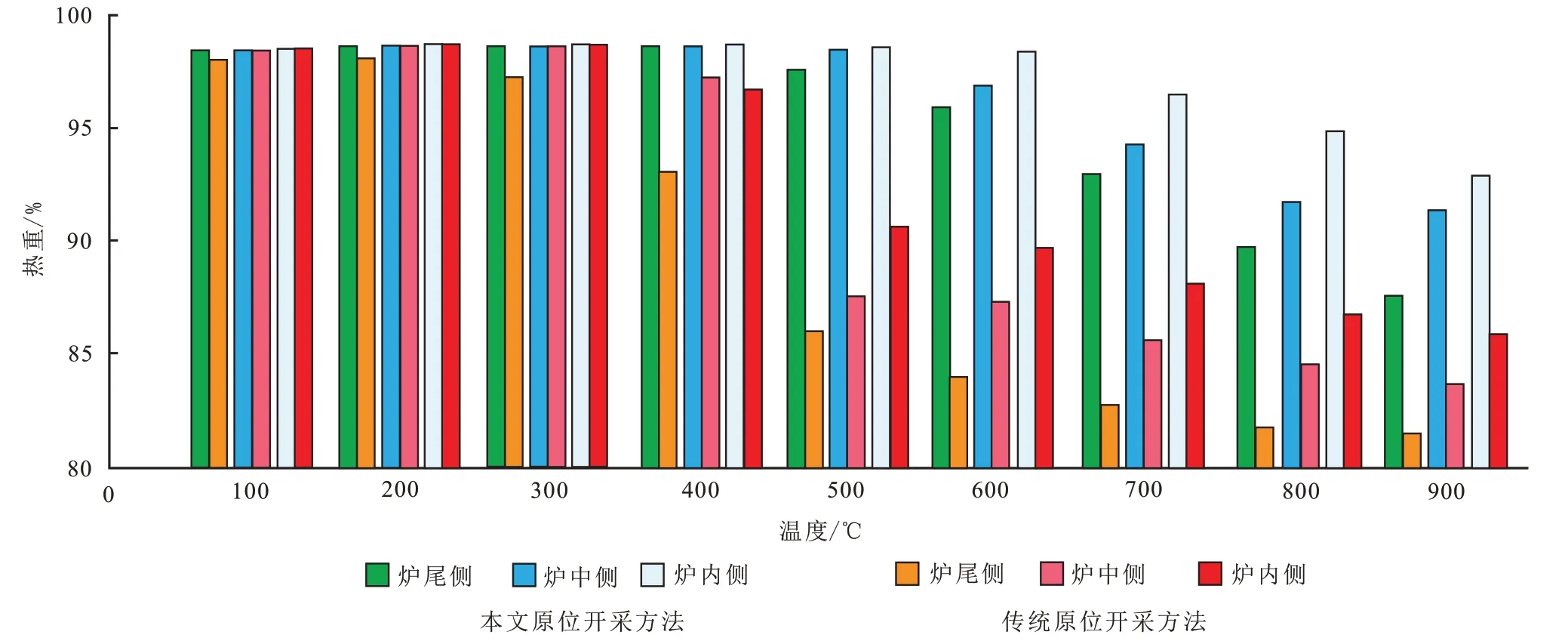

2.3 不同位置残留物热重对比

在上述采用本次的磁分离技术和传统的微波加热分解技术进行的2 组原位开采实验结束后,分别残留在微波加热炉内侧、中侧和尾侧的油页岩残留物,测量残留物的热重值。

为保持实验的一致性,在微波加热炉加热至炉内温度达到600 ℃后,采用热重分析仪分析这2种原位开采技术在开采油页岩过程中残留在炉内侧、中侧和尾侧的油页岩残留物,判断2 种原位开采技术对油页岩的分解程度。其实验对比结果图6所示。

从实验对比结果(图6)可以看出,这2 种技术在油页岩原位开采时的油页岩质量损失为99%。随着微波加热分解温度的增加,在微波加热炉内侧、中侧和尾侧检测出的油页岩残渣质量损失出现较大差异。从油页岩残留物热重对比可以发现,本文采用的磁分离原位开采技术在炉内侧、中侧和尾侧残留的油页岩残留物热重明显大于传统的原位开采技术,且残留物的质量损失(质量损失率=总占比-热重)小于传统原位开采技术。由此可见,此次研究的磁分离油页岩原位开采技术对油页岩微波加热分解更为充分。

图6 2组油页岩原位开采残留物热重对比Fig.6 Thermogravimetric comparisons of 2 groups of oil shale in-situ exploited residues

3 实验结果

此次油页岩原位开采实验研究,在传统的油页岩原位开采技术的基础上加入磁分离技术,分离油页岩分解出页岩油过程中所不需要的元素和成分,以期提高油页岩原位开采速度、质量,降低原位开采过程中油页岩损失。此次原位开采实验设计的实验方案和步骤,为了全面分析此次研究的油页岩原位开采技术开采页岩油效果,基于此次实验的主要目的,从原位开采速度、质量和页岩油产量损失3 个角度出发,采用传统原位开采方式作为对照,分析此次实验研究的油页岩原位开采技术。

3.1 开采速度

从对比结果中可以判断,采用磁分离技术对油页岩进行预处理,可以提高微波加热技术对油页岩的加热效果,降低油页岩的分解点,加快油页岩升温速度,从而提高油页岩原位开采速度。然而在油页岩分解点降低时,采用微波加热方式原位开采油页岩过程中,微波加热炉却可以根据设置的温度不断增加,让油页岩在与传统原位开采技术等同的时间下,得到更充分的燃烧,增加油页岩产量。

3.2 开采质量

从对比结果中可以判断,经过磁分离技术处理后的油页岩,排除了油页岩中大部分的黏土矿物,微波加热原位开采油页岩的过程中进一步减少了水分子对黏土矿物的吸附能力,让高温加热过程中产生的高温过热蒸汽所含有的氢键,进入油页岩的微小孔隙中,让油页岩在微波加热炉中处于受热充分状态,增加油页岩孔隙的油相渗流通道,减小了油页岩孔隙的渗流阻力。

此外,油页岩经过磁分离处理减少了一些矿物元素,加热过程中产生的沥青,经过化学作用由原本的重质烃变为中质烃和轻质烃,从而增加了中质油和轻质油的产量。

3.3 开采质量损失

从对比结果中可以判断,微波加热是油页岩原位开采的主要分解手段,加热过程中产生的过热蒸汽,热解油页岩并与油页岩中的矿物质发生反应。

过热蒸汽在炉内侧温度600 ℃时产生的质量损失比(样品损失质量/样品质量) 为11.41%,600 ℃之后质量损失比为5.63%,与原样质量接近。所以在炉内侧仅仅促进了油页岩热解;过热蒸汽通过炉中侧时产生的质量损失较原样质量减少得十分明显,所以油页岩在炉中侧加热开采效果最好;过热蒸汽到达炉尾侧时,在温度600 ℃时及600 ℃之后油页岩的质量损失比分别为4.61%、8.06%,质量损失减少表明油页岩中存在的有机质出现了热解现象,但热解程度已经降至最低。质量损失增加表明未与油页岩反应的过热蒸汽全部聚集在炉尾侧,促使过热蒸汽与油页岩中的有机物质发生充分反应,降低油页岩的热解。

4 结 论

(1)磁分离技术分离油页岩中的物质,可以提高油页岩的受热速度,增加油页岩产生页岩油的产量。

(2)磁分离技术可以降低油页岩热解温度,从而达到较高程度的热解,该技术操作简单,适用于大规模的油页岩开发。

(3)因未考虑油页岩岩心对油页岩原位开采的影响,此次实验存在热解不均匀的现象。今后还需在不降低油页岩产出的页岩油质量情况下,尽可能地让油页岩受热均匀,充分分解,从而进一步提高油页岩开采效率和质量。