复合压裂技术在大庆油田Ⅱ、Ⅲ类致密储层的应用

2022-08-09马克新

马克新

(中国石油大庆油田有限责任公司井下作业分公司,黑龙江 大庆 163453)

0 引 言

随着多年深度开发,中国东部的老油田常规油开发已整体进入高含水阶段,重大调整已基本实施到位,剩余措施潜力低,常规资源增储空间小,稳产面临严峻挑战。目前,致密油已成为油田持续稳产的接替领域,是新增可采储量和产量的主战场[1-2]。

压裂改造是致密油高效开发的主要手段,针对不同储层条件,国内外各大油田建立了相应的压裂改造工艺模式[3-10]。大庆油田创建了以直井缝网和水平井体积压裂为核心的致密油有效动用模式,在致密油Ⅰ类储层中取得重大成功。2019 年在X13试验区缝网压裂投产5 口以Ⅱ、Ⅲ类储层为主的试油井平均单井试油强度仅为0.14 t/(d·m),同时存在裂缝有效期短、延伸规模有限等问题,经过效果分析与总结,证实已有技术与储层匹配性差,无法实现有效动用,亟需探索适用于Ⅱ、Ⅲ类储层的压裂改造技术。

复合压裂技术是将水力压裂工艺与其他工艺措施结合起来的新兴压裂技术,具有储层适应性好、造缝能力强、裂缝导流能力高、裂缝有效期长、施工复杂性低和经济效益好等优点。在长庆油田应用复合压裂技术实现了致密油藏(渗透率为0.1×10−3~0.3×10−3μm2,平 均0.2×10−3μm2;孔 隙 度 为6%~10%,平均9.8%)的有效动用,试验区压裂后3 个月,措施单井最高日产油4.5 t,平均日产油3.0 t,对比井日产油仅为2.2 t,试验井日产油量提高0.8 t,增产效果明显[11]。复合压裂技术在长庆油田的成功应用,对大庆外围致密油藏有效开发具有重要的借鉴意义。

本文以大庆油田X13 试验区试油井为研究对象,开展Ⅱ、Ⅲ类致密储层复合压裂试验,基于裂缝与井网匹配性设计,优化与潜力层相匹配的复合压裂工艺,实现井层合理化改造、工艺个性化设计、储量立体化控制,探索Ⅱ、Ⅲ类致密储层的有效改造工艺技术。

1 试验区概况

X13 试验区位于大庆长垣外围X 油田,含油面积3.0 km2,采用450 m×150 m 矩形井网弹性开发,主要开发目的层为F 油层,以Ⅱ、Ⅲ类致密油为主,试验区储层纵向上发育小层较多,有效厚度小(0.1~1.0 m),泥岩隔层厚度小,以分流河道砂为主,呈条带状展布。平面砂体规模较小,井间砂体变化快。

X13 试验区天然裂缝以垂直张性裂缝为主,多数被钙泥质充填,主要分布在粉砂岩中,天然缝不发育。油水分布复杂,受岩性及构造双重控制,纵向上整体呈现上油下水,但在岩性控制下油水层交互分布。

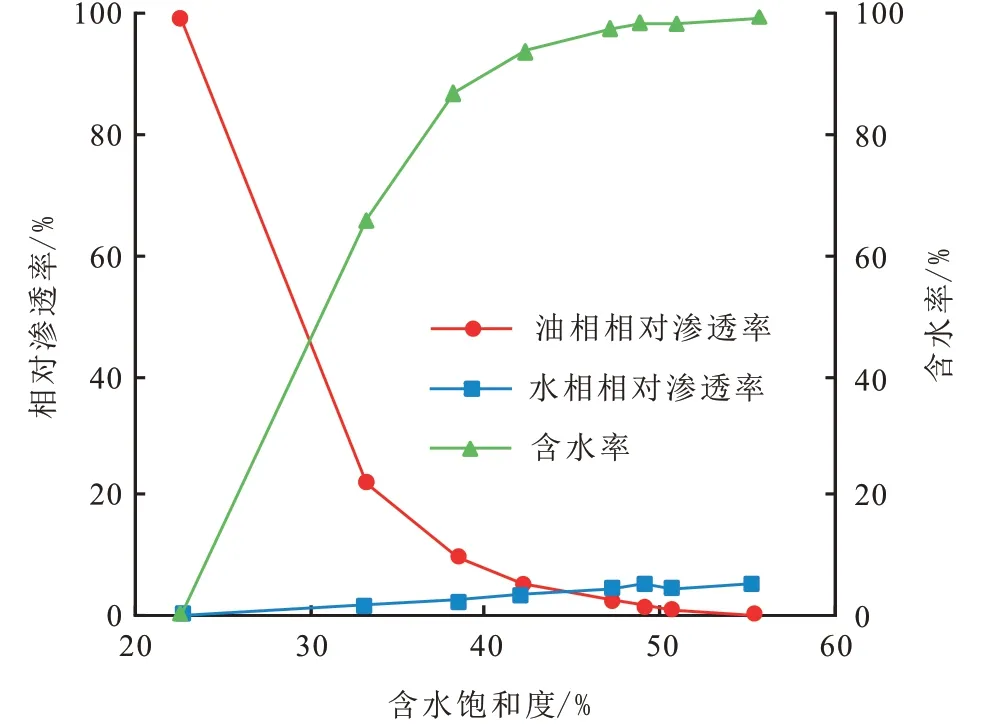

大庆油田X13 试验区储层平均孔隙度为9.9%,渗 透 率 为0.4×10−3μm2,单 井 平 均 砂 岩 厚 度 为56.2 m,单井平均有效厚度为14.3 m,孔喉半径平均为0.27 μm,排驱压力平均为5.4 MPa,含油饱和度平均为43.7%。束缚水饱和度较高,为42.0%~45.0%,残余油饱和度较高,约为40.0%,两高的特点造成油、水两相共渗区范围窄,为15.0%~36.5%,平均26.0%,可动用油饱和度相对较低[6,10](图1)。

图1 X13试验区含水饱和度和相对渗透率、含水率的关系Fig.1 Relationship of water saturation vs.relative permeability and water cut of X13 test area

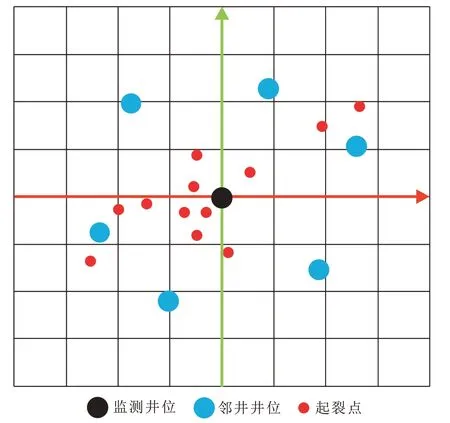

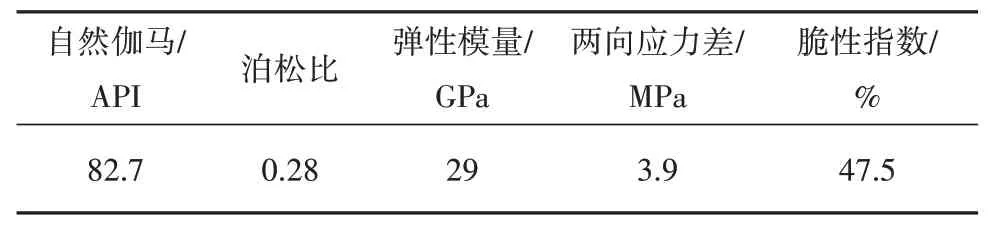

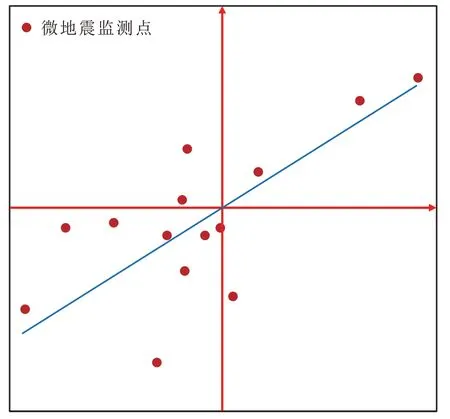

微地震监测显示,X13 试验区最大主应力方向近东西向(图2)。岩石力学参数受岩性控制明显,结合相控模拟预测结果,试验区储层砂岩自然伽马为82.7 API,泊松比为0.2,砂岩弹性模量为29.0 GPa,砂岩脆性指数为47.5%。储层水平应力差为2.0~10.0 MPa,平面上分布特征不明显,两向应力差平均为3.9 MPa。泊松比、弹性模量参数表明储层具有可压性,依据脆性指数、两向应力差参数分析结果判断压裂后X13 试验区储层具备形成复杂缝网的条件(表1、图3)。

图3 X13试验区X5井人工裂缝监测结果Fig.3 Areal distribution of artificial fractures monitoring of Well X5 in X13 test area

表1 X13试验区扶余油层可压性参数Table 1 Fracability parameters of Fuyu reservoir in X13 test area

图2 X13试验区X21井监测人工裂缝方位Fig.2 Artificial fractures orientation monitoring of Well X21 in X13 test area

2 复合压裂方案优化设计

根据试验区地质条件及井网特征,考虑投资成本,最大限度提高单井纵向、横向改造程度,采取与储层特点相匹配的开发方式,即在多薄层叠合发育区,采用直井大规模缝网压裂,结合平台井压裂的整体优化模式,实现布井区储量整体动用。

试验区压裂设计方案优化分为2 部分。(1)以地质认识为基础,开展储层分类评价,优选压裂潜力层位;(2)开展缝网与井网匹配性优化,考虑单井控制储量最大化,明确最佳参数组合,同时,设计单层单卡工艺、缝网与井网匹配、复合压裂工艺,实现储层改造工艺个性化设计。

2.1 储层分类

根据试验区试油情况,通过定性分析测井曲线形态,优选敏感性强的深侧向电阻率和岩性密度测井曲线开展储层定量分类,为优化井网井距、裂缝参数提供依据。

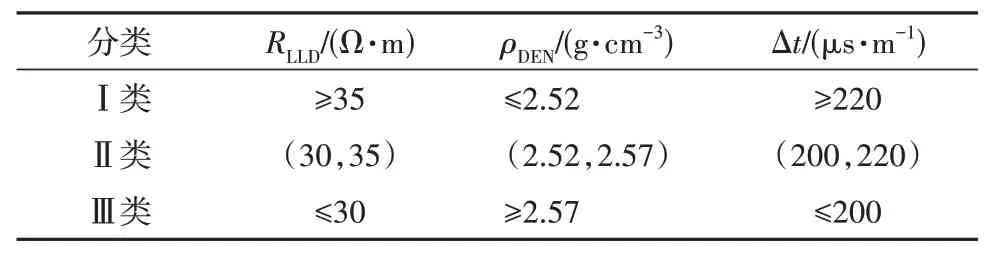

X13 试验区储层发育中、低钙情况较多,部分储层显示异常高阻现象。通过增加声波时差曲线,降低评价含钙储层含油性的误差,完善储层分类电性标准(表2)。结合不同类型储层发育状况,确定试验区Ⅱ类储量比例为64.71%,Ⅲ类储量比例为27.21%。

表2 X13试验区致密油储层分类标准Table 2 Classification criteria of tight oil reservoirs in X13 test area

2.2 复合压裂层段组合

基于储层分类评价结果,按照“保证改造层数、突出改造重点、确保初期产能、兼顾长远效益”的优化思路,明确3 种压裂层段组合类型,实现层段组合规范化,提高纵向改造的合理性。

有效厚度小于8 m、层少、潜力较小的单井,采用能压全压、好层单卡的原则,1 个压裂层段尽可能只压1 个主潜力层,次潜力层尽可能全部压裂,提高纵向改造厚度,同时提高全井加砂加液强度,加大主潜力层压裂规模,争取产能达标;上、下隔层厚度大于等于3 m 层实施单卡,隔层厚度小于3 m 层,可通过扩大压裂规模实现穿层压裂,确保各层得到充分改造。

有效厚度大于等于8 m、小于15 m 的单井,分2 段压不经济,采用好层先压、差层选压的原则,选择主潜力层较集中的层段,压裂绝大多数主潜力层,适当放弃部分主潜力层和次潜力层,加大主潜力层压裂规模,提高单井产能。

有效厚度大于等于15 m 的单井,潜力大,有上、下2 大段潜力段,应采用选压半段、预留半段的原则,可分2 趟管柱压裂,先压裂预测潜力相对较大的层段,再后期择机措施改造另一段,既保证初期产能,又保证全井长期累计效益。

2.3 缝网与井网匹配设计

直井缝网压裂方案优化的关键是压裂层段与压裂规模匹配、缝网与井网井距匹配,实现缝网体系对砂体的控制,最大程度上改造储层[12−14]。

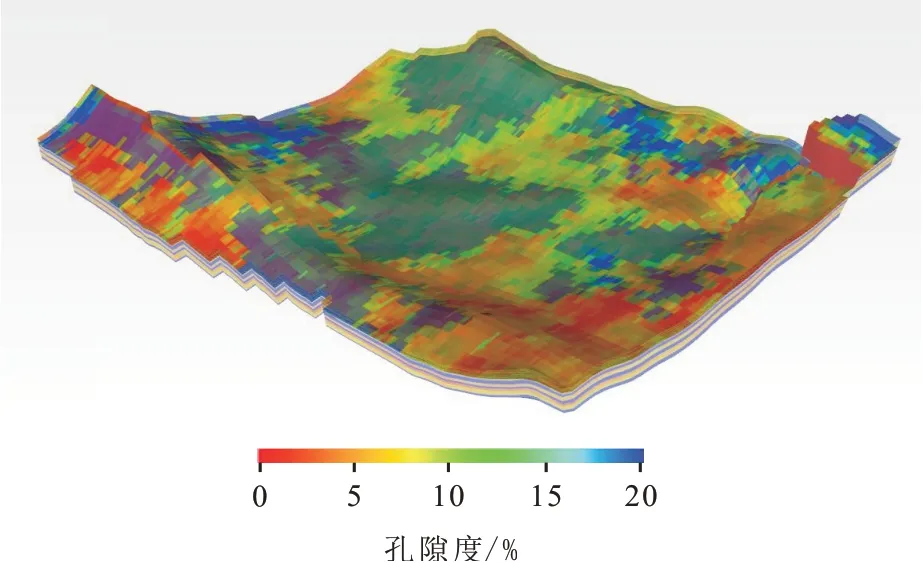

2.3.1 井网井距优化

通过人工油藏地质建模和数值模拟(图4),优化井网设计和指标预测,提升开发效果。由数值模拟结果可知,单纯缩小井距和排距提高开发效果的作用不明显,通过提高压裂规模、改善储层渗流条件是有效提产的关键。增大井排距、加大压裂规模能够提高单井控制储量、实现单井经济效益最大化。适度缩小井排距,单井控制储量减小,采出程度及最终采收率提高,整体开发效果好。通过不同方案对比确定Ⅱ、Ⅲ类储量采用450 m×150 m 井网进行缝网压裂弹性能量开发。

图4 X13试验区地质模型Fig.4 Geological model of X13 test area

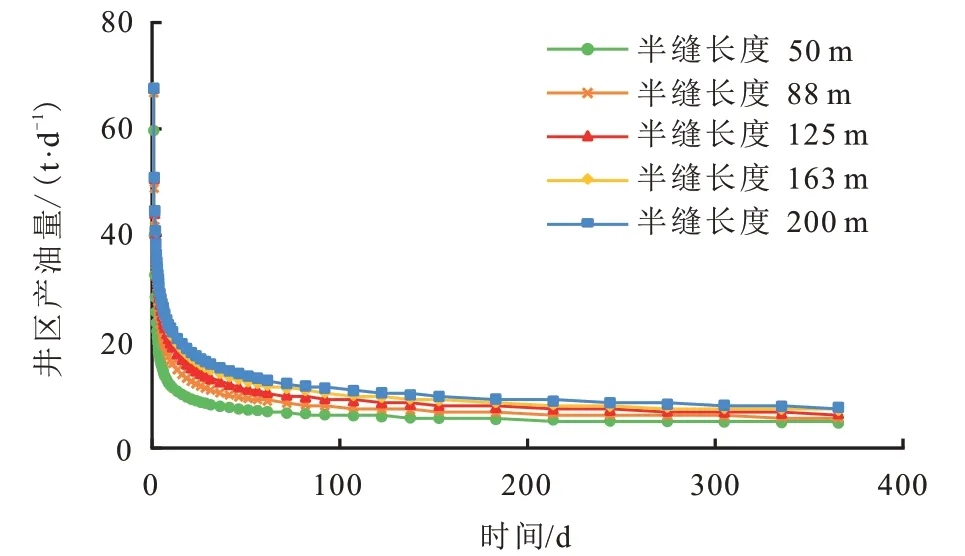

2.3.2 裂缝半长优化

根据试验区储层发育特征,通过模拟及分析缝长和累计产油量的关系,明确各小层最佳半缝长。针对有临近井井区,人工改造缝沿井排方向延伸,以井区砂体宽度(300~800 m)、井网井距、缝间基质区宽度(参考Ⅰ类致密储层保留20 m)为约束,利用数值模拟模型分别模拟50、88、125、163、200 m 半缝长条件下的单井日产油量的变化(图5),随着半缝长的增加,措施效果变好,设计有临近井井区半缝长160~215 m。针对无临近井井区,以井区河道宽度(200~400 m)为约束条件,优化压裂规模,实现砂体控制最大化,设计无临近井井区半缝长110~180 m。

图5 X13试验区临近井不同半缝长的井区产油量Fig.5 Oil production of well block of adjacent well with different fracture half-length of X13 test area

2.4 复合压裂工艺设计

根据储层分类评价、单层单卡工艺设计、缝网与井网匹配设计结果开展“暂堵转向+多粒径组合支撑+控缝高”的复合压裂工艺设计[15-18],确保工程设计支撑油藏设计结果,实现各小层充分改造,保障措施效果和效益的最大化。

2.4.1 复合暂堵工艺

针对试验区发育薄互层、层段内无法细分的问题,采用多级缝内暂堵技术,通过二次或多次迂回降排量及后续升排量,在持续增加压力窗口条件下,多级缝内暂堵较单级缝内暂堵可提高20%~50%缝内净压力,实现缝内多次裂缝转向,且地面施工压力相近,避免压力窗口损失。在暂堵位置选取方面,井筒及中井位暂堵易引发压力快速上升、施工风险高、支缝少等问题,采取缝端暂堵,提高裂缝复杂程度,增加主缝、支缝密度,实现各小层改造最大化、储量动用最大化。

以X8 井为例,该井11 号层发育3 个沉积单元,层间距较小,可作为1 个压裂段进行封堵设计。纵向上缝口暂堵2 次。暂堵前,施工排量为6 m3/min,压力为42.7~54.7 MPa;暂堵后,施工排量保持6 m3/min,压力为46.3~55.7 MPa,压力上升1.0~3.6 MPa,通过暂堵转向实现X13 试验区储层充分改造。

2.4.2 控缝高工艺

针对压裂过程中缝高过度延伸导致缝宽变窄、缝长变短、压裂效果变差的问题[18],通过分析不同排量和压裂液黏度条件下裂缝延伸规律,优化裂缝参数。通过改变排量和压裂液黏度,实现裂缝延伸的有效控制。以X17 井为例,11、15、17 号沉积单元砂岩厚度为1.0~3.1 m,不存在有效的岩性遮挡和应力遮挡。

对不同排量和压裂液黏度关系分析可知,高黏压裂液条件下,排量小于2.5 m3/min 时,裂缝可实现延伸,排量超过3.5 m3/min 或变排量时,缝高难以控制;中黏压裂液条件下,排量小于3.5 m3/min或变排量时,裂缝可实现延伸;低黏压裂液条件下,排量小于4 m3/min 时,裂缝可实现延伸。

对不同排量和压裂液黏度条件下的缝长、缝宽延伸结果分析可知,低黏压裂液对缝高的控制可起到显著作用,但对缝宽控制作用小,且易引起砂堵,虽然提高施工排量可提高缝宽,但排量大于5.5 m3/min 时,易引起裂缝无法有效延伸。因此,采取变排量造缝方式控制缝高。

在确保施工安全和有效控制缝高前提下,优化压裂施工排量:砂体厚度大于6 m、小于等于10 m时,优化排量为6 m3/min;砂体厚度大于10 m、小于等于14 m 时,优化排量为7 m3/min;砂体厚度大于14 m 时,优化排量为8 m3/min。

2.4.3 多粒径组合加砂工艺

针对薄差层措施后缝宽较窄、滤失量大、地层进砂难、裂缝有效期短等问题,开展滑溜水与多粒径支撑剂组合的主缝和支缝全支撑试验。在滑溜水携带下,利用流动性较好的小粒径支撑剂,流入狭小裂缝、支撑支缝和主缝前端,弥补大粒径支撑剂的不足;优化大粒径起到支撑主缝内和主缝末端作用,兼顾防返吐,弥补小粒径支撑剂易返吐的问题。通过多粒径组合优势互补,增加支撑裂缝长度,保持主缝高导流性能,延长支缝有效期,提高措施效果。

大庆油田X13 试验区地层闭合压力梯度约为0.013 MPa/m,潜力层垂深约为1 800 m,地层闭合压力为23.4 MPa。以X6 井为例,采用多粒径支撑剂,即以70~140 目、40~70 目、20~40 目的比例为1∶7∶2,采用滑溜水(表观黏度小于10 mPa·s)携带,该体系组合在25 MPa 地层闭合压力下,导流能力达到35 μm2·cm,能够满足裂缝导流能力及增产要求。施工成功率达100%,压裂后改造效果较好。

3 现场应用及效果

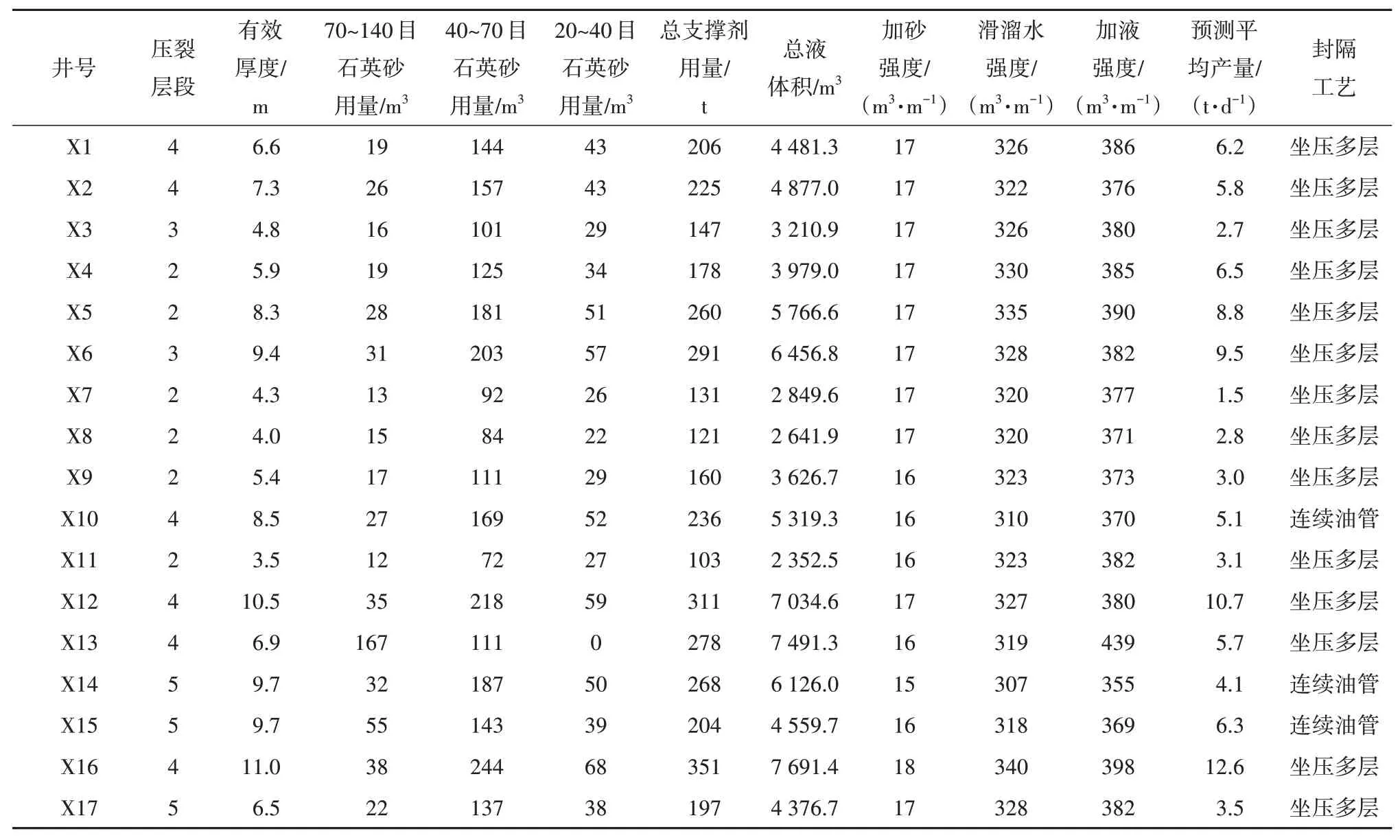

3.1 施工规模参数优化

试验区复合压裂投产17 口井,平均单井有效厚度为7.2 m,压裂层段57 个(表3)。有临近井井区平均单井半缝长为180 m,边部无临近井井区平均单井半缝长为170 m。应用多级缝内暂堵10 口,暂堵转向14 次,单级缝内暂堵7 口。应用变排量控缝高技术,平均施工排量由前期的7.8 m3/min 下降至6.5 m3/min。

表3 X13试验区施工规模参数优化结果Table 3 Parameters optimization of operation scale in X13 test area

3.2 现场试验效果

3.2.1 提高缝控储量规模

从裂缝监测结果看,与常规缝网压裂技术相比,复合压裂技术有效增大了裂缝空间的延展性。

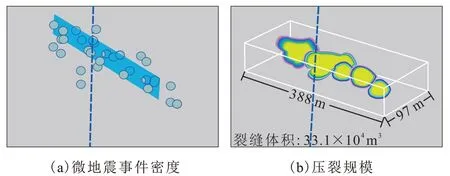

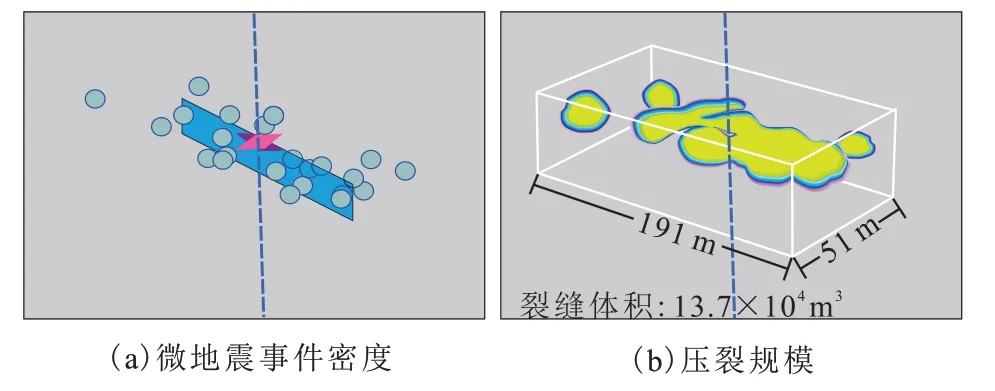

通过对比复合压裂试验的X15 井FI31层(图6) 与常规缝网压裂试油的X20 井FI52层(图7)的裂缝规模可知,X15 井FI31层裂缝长、宽分别达到388 m 和97 m,而X20 井FI52层裂缝长、宽仅为191 m 和51 m,二者相比,通过对比复合压裂试验的X15 井FI31层(图6)复合压裂裂缝长度是常规缝网压裂的2.03 倍,复合压裂裂缝缝宽是常规缝网压裂的1.19 倍,复合压裂裂缝改造体积是常规缝网压裂的2.42 倍,提高了缝网与砂体的匹配性,实现储层改造和缝控储量的最大化。

图6 X15井FI31层微地震事件密度与复合压裂裂缝规模Fig.6 Microseismic events density and composite fracturing scale of FI31 layer in Well X15

图7 X20井FI52层微地震事件密度与常规缝网压裂规模Fig.7 Microseismic events density and conventional fractures network fracturing scale of FI52 layer in Well X20

3.2.2 改善措施提产效果

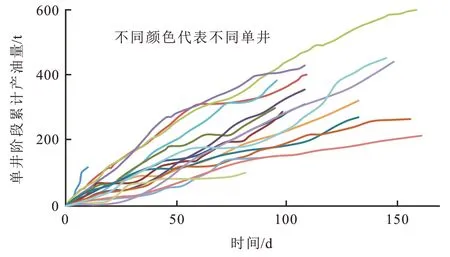

试验区17 口措施井初期日增油4.1 t,是试油井日增油的1.63 倍,采油强度为0.56 t/(d·m),是试油井采油强度的1.44 倍;试验区阶段累计产油6 305 t,单井阶段累计产油平均为371 t(图8),预计单井增加可采储量1 500 t 以上,是常规缝网压裂措施的2.5 倍以上,实现了试验区Ⅱ、Ⅲ类致密储层的有效动用。

图8 X13试验区单井阶段累计产油量与时间的关系Fig.8 Relationship of cumulative oil production vs.time in X13 test area

4 结 论

(1)基于储层分类评价结果,优化X13 试验区层段组合模式,实现储层纵向改造最佳化。

(2)优化设计X13 试验区压裂层段与压裂规模匹配性、缝网与井网井距匹配性,实现缝网体系对各小层砂体的控制,最大程度上改造储层。

(3)通过个性化设计与潜力层相匹配的工艺,形成以“暂堵转向+控缝高+多粒径组合支撑”为核心的复合压裂工艺,实现不同类型致密储层改造最大化。