溶剂压伸固体推进剂驱溶工艺的数值模拟与试验研究

2022-08-09付小龙邓重清庞维强

李 焕,付小龙,王 可,邓重清,庞维强

(西安近代化学研究所, 西安 710065)

1 引言

计算流体动力学(CFD)方法可采用有限元模拟的方法,基于ANSYS CFD控制体积的高精度技术模拟计算烘箱中推进剂溶剂的挥发历程,保证了流动变量的精确守恒,有助于揭示推进剂的驱溶过程及质量损失。目前国内外已初步采用模拟方法对推进剂的性能进行了相关研究,胡永胜等通过试验和数值计算对RDX推进剂连续干燥特性及其动力学进行了研究,并运用经验和半经验薄层干燥方程对试验数据进行拟合分析,计算得到黑索金干燥过程的干燥数学模型,最终产品水分含量均小于0.1%。J.Yang用分子动力学方法研究PDADN(季戊四醇二叠氮二硝酸酯)作为含能增塑剂,其含量对NC/NG推进剂能量有显著的影响,从而影响其燃烧性能。周志清、梁伟利用气/固热流耦合仿真手段表征燃烧表面气相加质过程,结果表明,低压时总体火焰呈现预混结构,随压强升高,物质界面形成高温扩散火焰带。S.Saha利用CFD仿真手段研究了推进剂在不同振荡频率下热不稳定性随压力增长的规律。上述研究针对固体推进剂在数值燃烧、结构完整性、分子动力学、烤燃试验及推进剂驱溶在线检测方面的模拟仿真。

本研究采取CFD仿真方法模拟推进剂驱溶工艺过程,计算了推进剂在不同驱溶温度下溶剂质量分布和温度分布,同时和相同试验条件下推进剂驱溶试验进行对比,进一步验证模拟仿真手段模拟推进剂驱溶的拟合准确性,为推进剂驱溶工艺过程的深入研究及工艺机理的探索提供参考。

.

1) 假设溶剂在烘箱内的蒸汽为理想气体;

2) 在烘箱恒温状态下,假设内部流动以物质扩散为主导;

3) 烘箱开口不断排放挥发物质,确保内部挥发物质蒸汽压力始终低于饱和蒸汽压力。药柱所含乙醇和丙酮挥发属于单向传质过程,即只考虑液相到气相的传质和传热过程;

4) 药柱近似为多孔介质模型,挥发气体可以全部释放;

5) 采用Arrhenius定律描述固体推进剂溶剂挥发过程。

2.2 物理模型建立

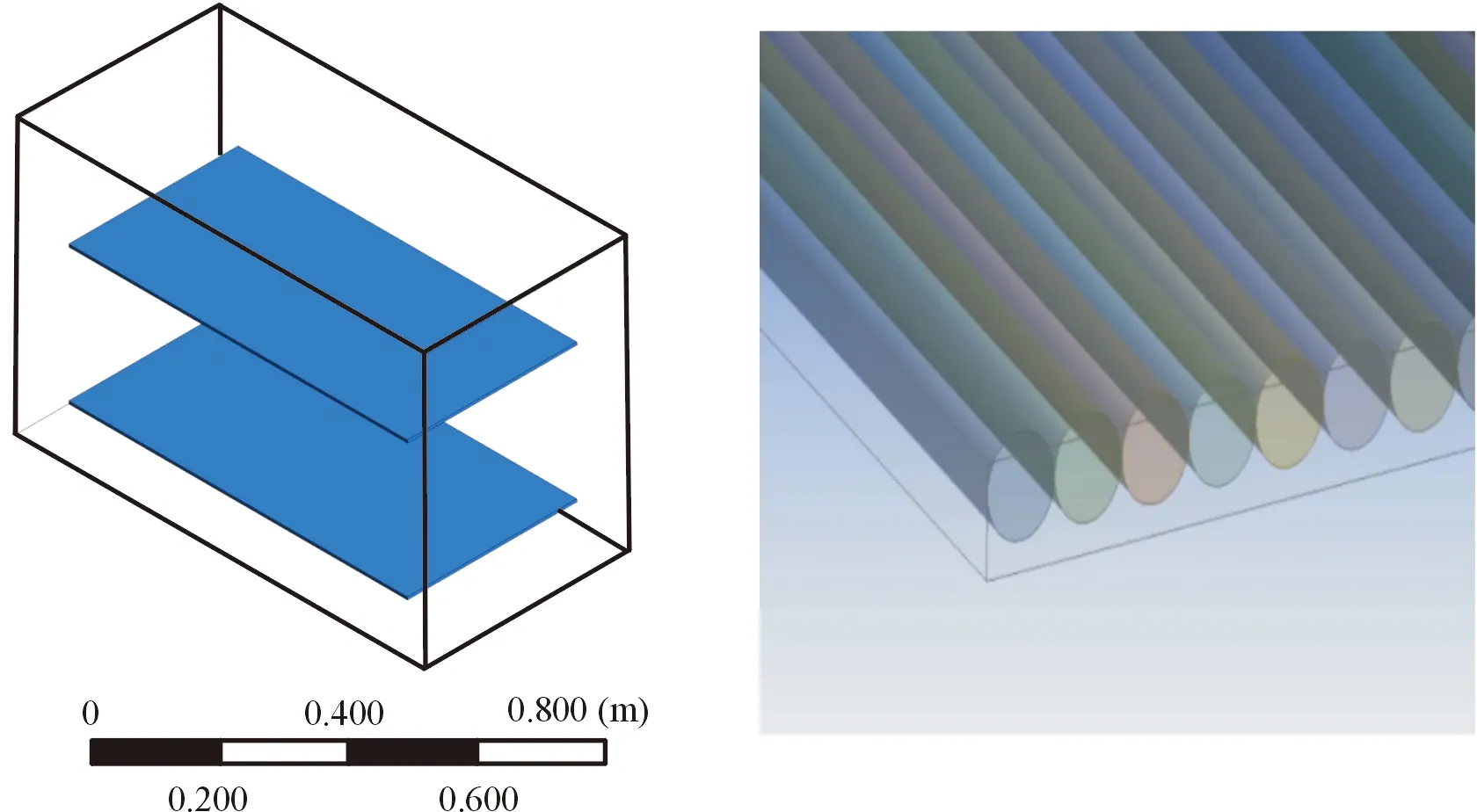

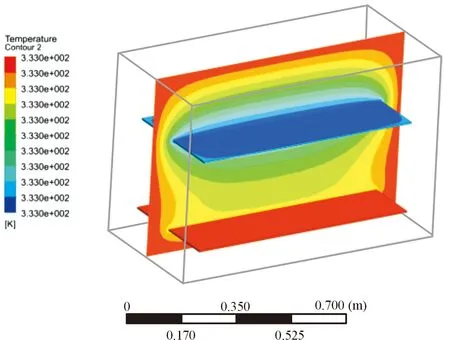

根据几何参数和药柱多孔介质模型建立药柱模型,保证两层多孔介质实体模型体积等于药柱总体积,建立内径11 mm,外径32 mm,长度160 mm管状药柱模型,如图1所示。药柱分为上下两层放在烘箱的托盘上,并排放置,烘箱外部保持热水恒温加热状态。药柱密度为1.750 g/cm,热传导率为0.24 W/(m·K),比热容为1 250 J/(kg·K)。

图1 推进剂药柱驱溶仿真物理模型示意图

2.3 溶剂挥发数学模型建立

在高聚物热分析动力学中,Arrhenius方法被广泛应用。Arrhenius指数方程式为:

(1)

式(1)中:为速率常数;为摩尔气体常数;为热力学温度;为表观活化能;为指前因子。

在一定温度下,对于基元反应,正向反应的速率常数的对数与生成物标准摩尔吉布斯自由能的负值成正比,与生成物标准摩尔焓的负值成正比,在确定了相对零点吉布斯自由能时,可以非常容易地借助热力学数据进行计算,从而可以非常容易地计算出速率常数。

采用传热传质源项处理化学反应过程,乙醇和丙酮挥发受到气体组分分压和气体饱和蒸汽压差值驱动,在忽略对流的烘箱内部,挥发物质的质量源项是挥发面积和挥发率的乘积,其数学表达式可以描述为:

(2)

(3)

式(3)中:,是物质在气相中的扩散系数;为气相扩散的漂流因子,为总压;为静止膜的厚度;为静止流体层两侧组分分压的对数平均值。

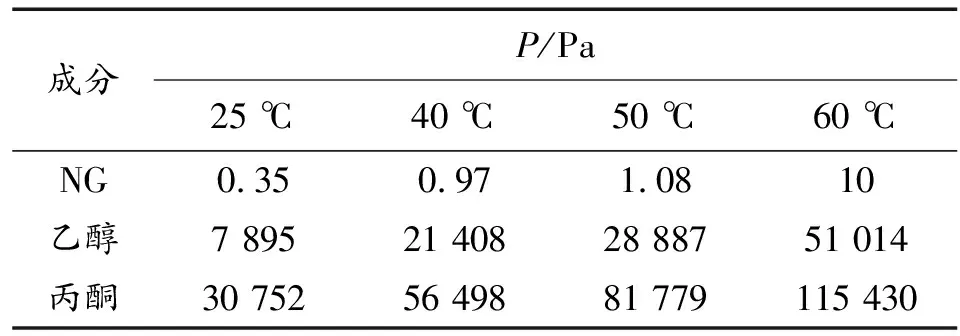

NG、乙醇和丙酮3种液相材料的饱和蒸汽压见表1所示,由表1可以看出,在相同温度条件下,乙醇、丙酮的饱和蒸汽压远大于NG,因此驱除溶剂时可以忽略NG的挥发性。

表1 NG、乙醇和丙酮的饱和蒸汽压

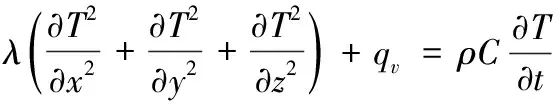

推进剂在不同驱溶温度下的贮存过程可以看作是一个具有内部化学反应放热、边界对流换热的瞬态热传导过程,假设推进剂内部各处放热速率相同且表面各处热交换均匀一致,根据傅里叶热传导定律,推进剂的瞬态导热方程见式(4):

(4)

式中:为比热容,J/(kg·K);为单位体积推进剂的放热速率。

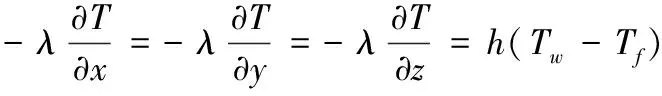

不同的驱溶温度下,推进剂外表面处换热达到热平衡,根据牛顿冷却定律,边界条件见式(5):

(5)

式中:和分别为固体推进剂外表面温度和环境温度。

计算结果中温度分布云图和速度分布云图见图2和图3所示。可以看出内部温度变化很均匀,速度分布为0。可以判断推进剂驱溶过程中几乎没有自然对流发生,即计算分析只考虑挥发物质的扩散过程。

图2 温度分布云图

图3 速度分布云图

2.4 数值仿真方法

考虑不同温度对驱溶过程的影响,模拟计算了加热温度在25 ℃、40 ℃、50 ℃以及60 ℃条件下推进剂驱溶过程。

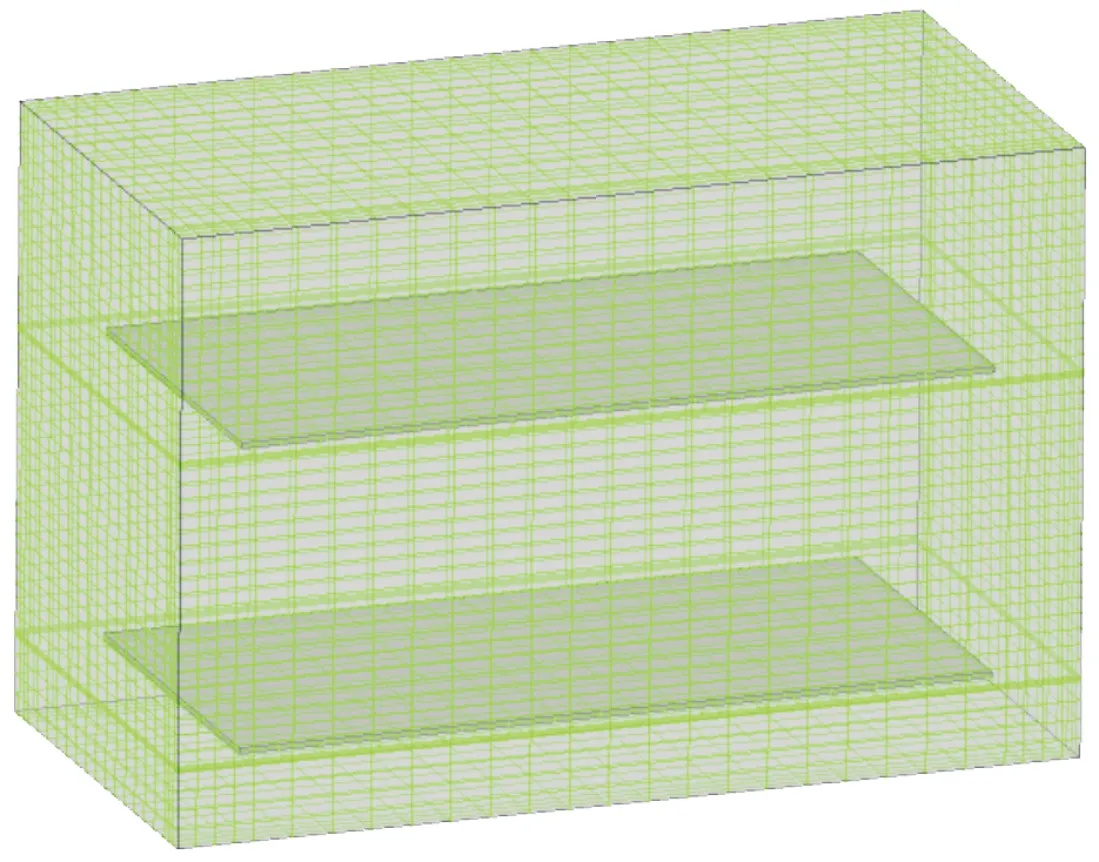

质量源项用来模拟丙酮、乙醇挥发量,能量源项用来模拟挥发过程中的吸热和局部温度降低效应。由于烘箱周围是恒温的水,将计算域的外边界设置为恒温边界条件,托盘考虑为无厚度的壳导热模型。对于导热和物质扩散计算网格可以相对稀疏,确保网格过渡比最大不超过10即可。六面体网格数量为23 220。网格划分见图4所示。

图4 网格划分

3.3 收敛措施

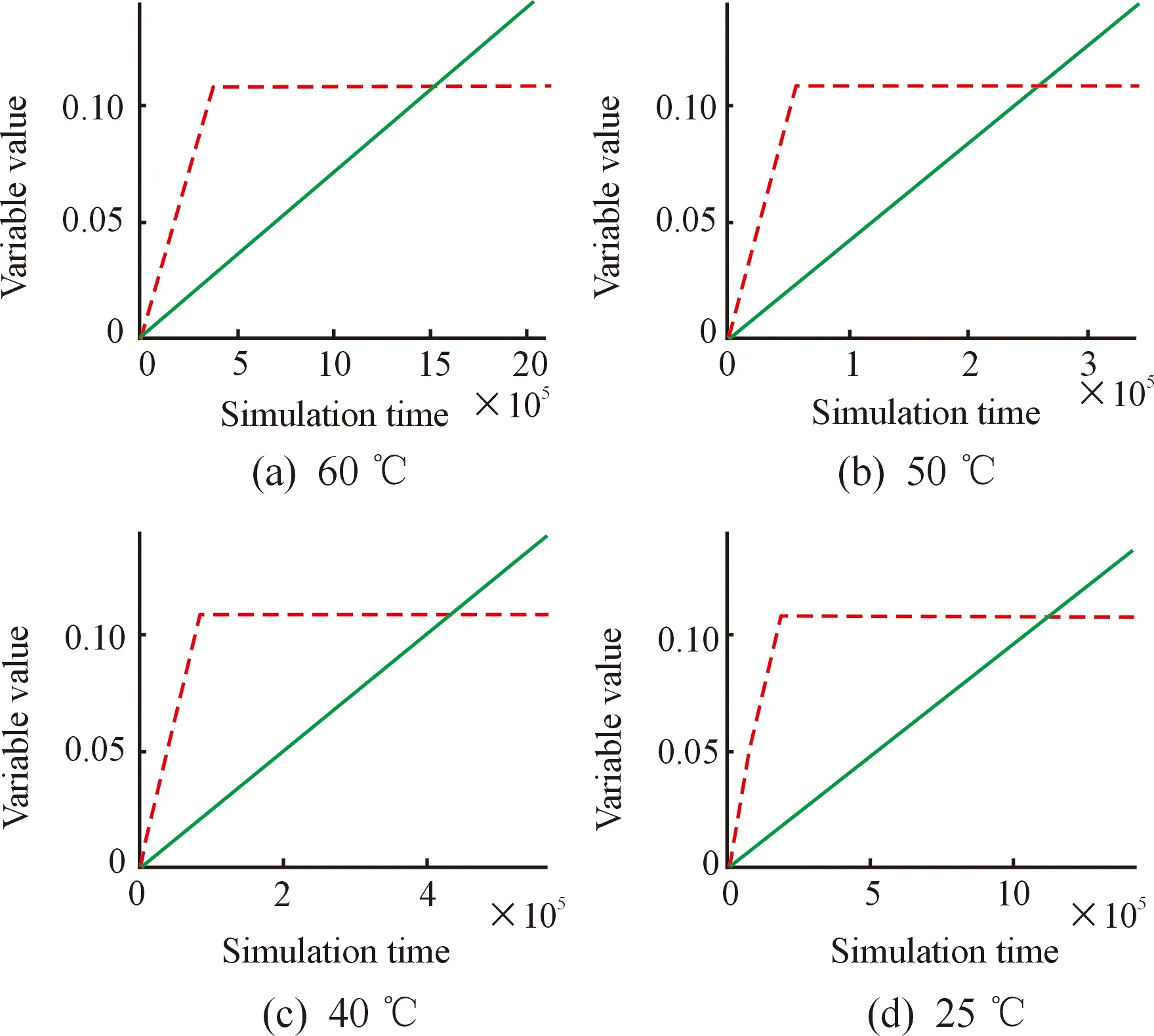

根据工艺条件,总时间设定为30 d,时间步长360 s,计算到设定条件计算自动停止。图5为计算停止后求解过程的相对残差,红色代表丙酮残差,绿色代表乙醇残差。从图5可以看出,求解残差都在1×10以内。Fluent默认的收敛准则是变量的残差值低于1×10时就认为计算收敛。据此判断计算收敛良好。

图5 相对残差曲线

3 仿真结果分析

3.1 不同驱溶温度下溶剂质量损失模拟仿真

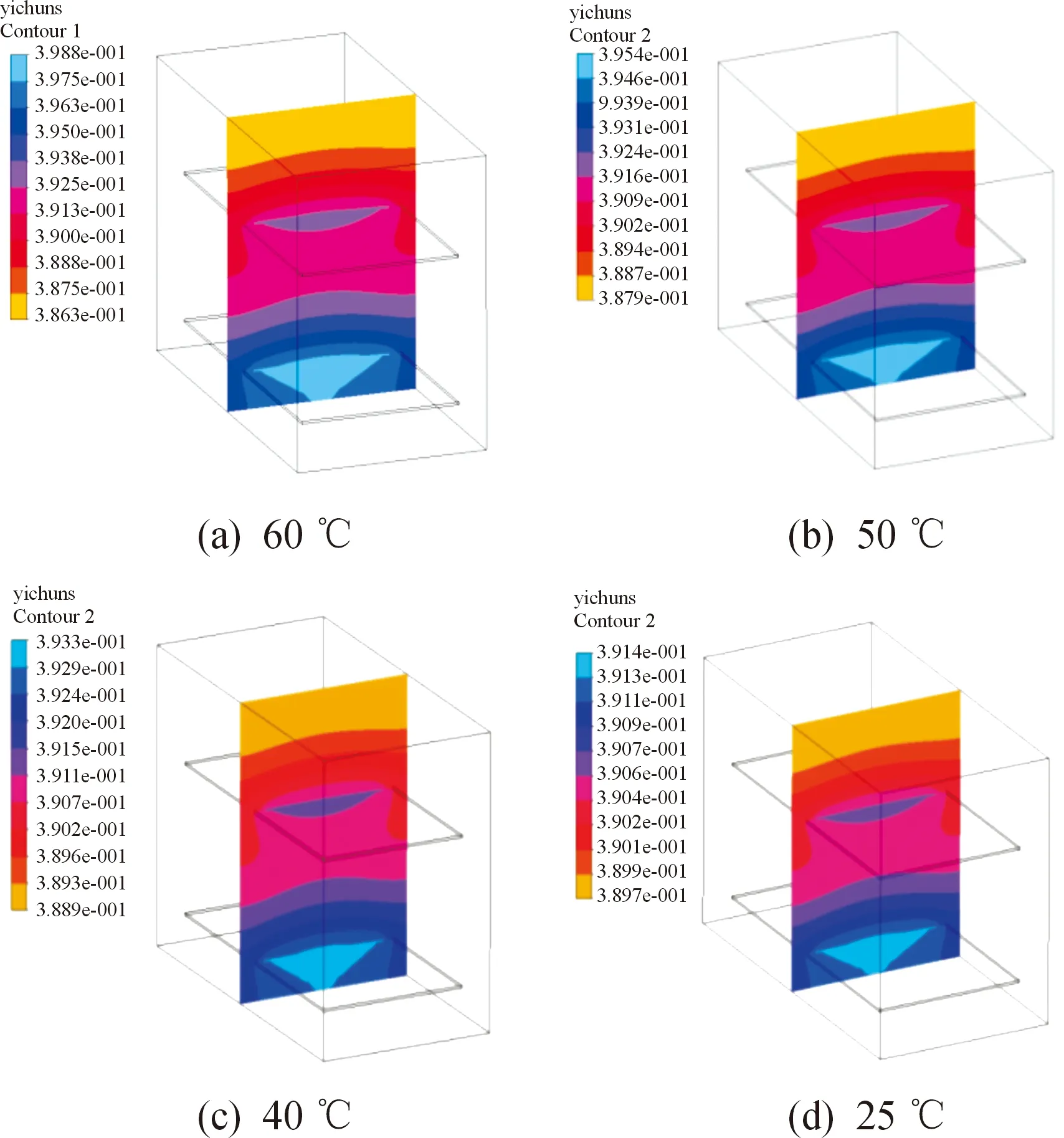

模拟60 ℃、50 ℃、40 ℃、25 ℃温度下推进剂驱除溶剂的过程。图6为乙醇质量分布云图。可以看出,不同驱溶温度下,乙醇最终残留的质量比均为0.39%,按照0.39%作为最终驱溶节点。

图6 不同驱溶温度下乙醇质量分布云图

计算得到60 ℃、50 ℃、40 ℃、25 ℃温度下乙醇、丙酮质量损失变化曲线,见图7。红色代表丙酮质量损失曲线,绿色代表乙醇质量损失曲线。从图7可以看出,丙酮挥发速率大于乙醇挥发速率,并且丙酮很快就挥发完全,之后丙酮的挥发是一个均匀扩散的过程。

图7 不同驱溶温度下乙醇、丙酮质量变化曲线

计算得到不同温度下丙酮和乙醇达到最终驱溶点时的挥发时间和挥发率,见表2和图8所示。

表2 不同驱溶温度下丙酮和乙醇的挥发

图8 不同驱溶温度下丙酮和乙醇的挥发率和挥发曲线

可以看出,温度越高,丙酮和乙醇的挥发速率越快,丙酮和乙醇挥发率比值也逐渐增大,从3.95增加到5.91。60 ℃下丙酮挥发时间为10.7 h,乙醇挥发时间为92.1 h;50 ℃下丙酮挥发时间为15.9 h,乙醇挥发时间为155.7 h;40 ℃下丙酮挥发时间为24.3 h,乙醇挥发时间为263.4 h;25 ℃下丙酮挥发时间为52.1 h,乙醇挥发时间为678.4 h,温度越高,丙酮和乙醇挥发时间越短。温度是液相组分挥发的驱动力,是推进剂驱溶周期的决定因素,温度越高,挥发越快。据此可以根据驱溶温度来确定驱溶时间。

3.2 不同驱溶温度下药柱温度分布模拟仿真

计算流体动力学方法可以对推进剂的热安全性进行分析,基于不同驱溶温度,模拟不同热载荷条件下推进剂内部温度分布,确定环境温度变化时装药内部温度分布。

在不同驱溶温度观察装药内部的温度分布。药柱温度变化如图9所示。由图9可以看出,起始时刻,药柱内部温度下迅速降,曲线上有一个“凹坑”,其后恢复到驱溶温度。出现“凹坑”的原因是,起始驱溶时溶剂大量挥发吸热量大于驱溶加热量,从而导致药柱内部最低温度不断降低;随着溶剂逐渐挥发,其吸热量减少,药柱内部热量损失不断降低,当驱溶加热量大于蒸发吸热量时,药柱温度开始升高,最终达到稳态温度。同时可以看出,药柱内部低温时段的时长随驱溶温度降低而变窄,说明溶剂挥发吸收的热量随着驱溶温度的降低有所减少。

图9 不同驱溶温度下药柱内部温度变化曲线

不同驱溶温度下烘箱截面温度分布云图见图10。从云图数据可以看出,驱溶温度60 ℃时,内部最低温度为48.93 ℃;驱溶温度50 ℃时,内部最低温度为43.13 ℃;驱溶温度40 ℃时,内部最低温度为35.73 ℃;驱溶温度25 ℃时,内部最低温度为23.23 ℃。随着驱溶温度的降低,药柱内部的最低温度也降低,这主要是因为溶剂挥发过程中吸热过程导致,结果和不同驱溶温度下药柱内部温度变化一致。

图10 不同驱溶温度下温度分布云图

4 不同驱溶温度下溶剂质量损失试验研究

4.1 样品制备

推进剂配方(质量分数):NC/NG61%,AP30%,Al5%,其他4%。推进剂药柱的制备:NC/NG经压延驱水切成片状(吸收药片),外加乙醇和丙酮混合液(初始质量含量14.6%,体积比1.6∶1)。将物料加入10 L卧式捏合机,倒入混合溶剂,捏合2.5 h,用100 T油压机挤成内径11 mm,外径32 mm的管状药柱,切成长度约为160 mm的样品。

4.2 性能测试和结果分析

将制备好的内径11 mm,外径32 mm的管状药柱分别放置于25 ℃常温下以及40 ℃、50 ℃和60 ℃烘箱中,按照GJB770B—2005中104.1内挥发分法测试溶剂含量。样品放置方式和仿真模拟中物理模型一致,监测不同驱溶温度下乙醇含量的变化。按照0.39%作为乙醇最终残余溶剂含量,达到最终驱溶点附近时,60 ℃下驱溶时间为100 h,50 ℃下驱溶时间为170 h,40 ℃下驱溶时间为286 h,25 ℃下驱溶时间为740 h。此结果与CFD环境下驱溶仿真结果基本吻合,误差仅为7.9%~8.3%,表明仿真模拟方法合理,可以用于研究驱溶过程研究。

5 结论

1) 推进剂药柱中的溶剂不能完全驱除,残余含量存在极限值,温度越高,溶剂驱除至极限值的时间越短。丙酮挥发率大于乙醇挥发率,挥发率比值在3.95~5.91,并且丙酮很快就挥发完全,之后是一个均匀扩散的过程。

2) 利用CFD模拟不同温度的驱溶过程,乙醇最终残留的质量比均为0.39%。60 ℃下驱溶92.1 h,50 ℃下驱溶155.7 h,40 ℃下驱溶263.4 h,25℃下驱溶678.4 h与试验进行对比,误差仅为7.9%~8.3%,表明仿真模拟方法合理,可以用于研究驱溶过程。

3) 基于不同驱溶温度,CFD可以对推进剂的热安全性进行分析。本研究模拟了不同驱溶温度下药柱内温度动态变化及烘箱内温度云图,驱溶温度越高,因溶剂蒸发吸热所导致的药柱内部低温时长也越大。