无损检测技术在常压储罐检验中的应用

2022-08-08叶良平

*叶良平

(中海石油舟山石化有限公司 浙江 316015)

常压储罐,一般是指钢制立式圆筒形焊接储罐,在石化行业应用十分广泛。其储存的物料数量远远大于重大危险源的临界量,潜在风险较大,处于高危状态。而多数储罐事故往往是由于罐体腐蚀穿孔、撕裂导致大量油气溢出,遇火花引发的爆炸、火灾、环境污染事故,甚至引发人身伤害事故等恶性事件。且储罐事故具有损失大、难扑救、易造成次生事故等特点,危害性极大。根据API 2016年统计数量显示,储罐的年泄漏率为7.2%,因此加强常压储罐定期全面检测尤为重要。而在实际生产过程中,储罐开罐过程风险较大,如何实现开罐检测与在线检测的有机结合,提高检测效率,对保障储罐在运行中的安全使用具有重要意义。

1.储罐损伤方式

储罐安装运行后,首先由于内部环境的化学性质、温度、压力等因素,储罐及焊接部位可能存在腐蚀、材料开裂等缺陷[1];再者储罐外保温层损坏,雨水进入保温层也是发生腐蚀现象的重要因素之一。储罐腐蚀缺陷最常见于罐壁和罐底,罐底、罐壁连接处的腐蚀通常是由外部防水层失效而形成的外腐蚀。其破坏机理和破坏模式与压力容器不同,是由储罐在常压下的运行方式和载荷状态决定的。此外,材料质量劣化、焊接裂纹、机械接触损伤、疲劳裂纹等均为大型储罐常见的失效原因。储罐检测的主要目的是通过技术手段在不破坏储罐本体材料的前提下,查找腐蚀位置,确定腐蚀程度,故应根据其失效机理选择适合的储罐检测方法。

2.常用无损检测方法

(1)目视检测

目视检测是储罐检测的基础技术,也是储罐全面检查的第一步,其本质就是用人眼对储罐进行观察,这是最常用的方法[2]。这种简单的方法可以使用辅助工具,如量锤、放大镜等。目视检查是不应被轻视忽略的一种检查方式,其在观察储罐结构完整性、表面腐蚀缺陷等方面,比检测仪器更直观。通过目视检查,还可以确定需要进一步检查的细节和重点。

(2)超声波测厚

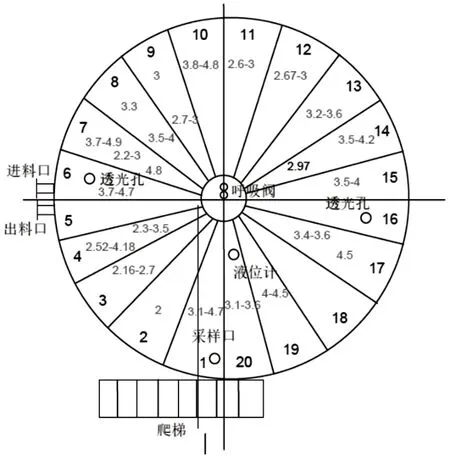

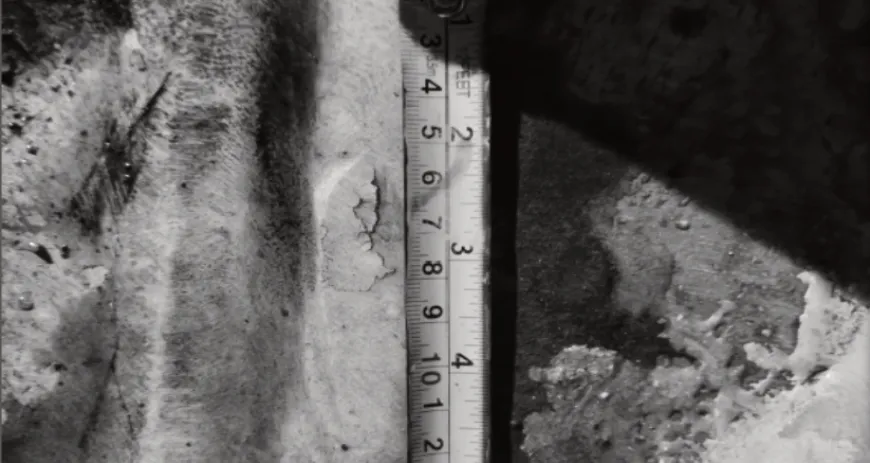

图1 某常压储罐顶板测厚图

超声波测厚是最常用的厚度检测方法,是测量设备腐蚀直接、有效的方法。对于常压储罐,通过对罐壁固定测厚点位的定期检测及不定期抽查,分析其腐蚀速率。对于腐蚀速率异常的常压储罐,通过对腐蚀因素的分析,及时制定改进措施,切断形成加速腐蚀的工作链,延长罐体的使用寿命,保障常压储罐的安全运行。目前超声波测厚技术主要被应用于常压储罐壁板、顶板的检测,由于腐蚀的罐底板没有平行的表面,超声波不能被反射回发出脉冲的传感器,因而很难检测出腐蚀部位的实际厚度[3],故此检测方法不适用于罐底板的检测。

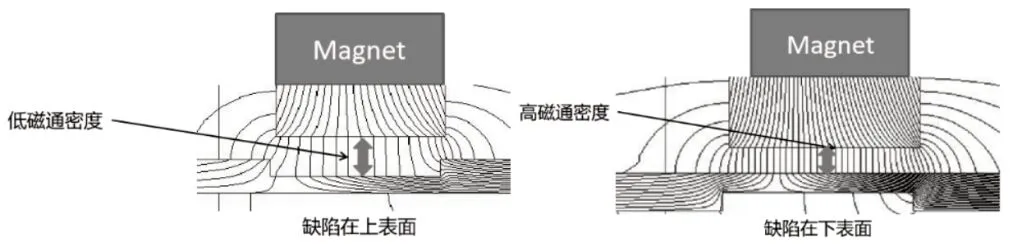

(3)底板漏磁检测

底板漏磁检测是一种高效的无损检测方法,广泛应用于各种铁磁材料的检测和评价。20世纪70年代,英国一家公司将该技术应用于管道传动的检测和定量分析,磁场检测技术取得了很大的进步[4]。其工作原理为当磁场引入缺陷铁磁产品时,由于铁磁材料的磁导率与缺陷的差异,缺陷中会出现磁流畸变。一部分磁流从工件表面上移除,然后通过空气返回到S形杆。这部分叫做磁散射。流场强度与缺陷的大小和深度成正比。由于分散强度取决于缺陷的大小和深度,结果表明腐蚀深度相等,因此必须通过超声直接探头或超声波C扫描来确认磁测试结果。

图2 漏磁检测原理图

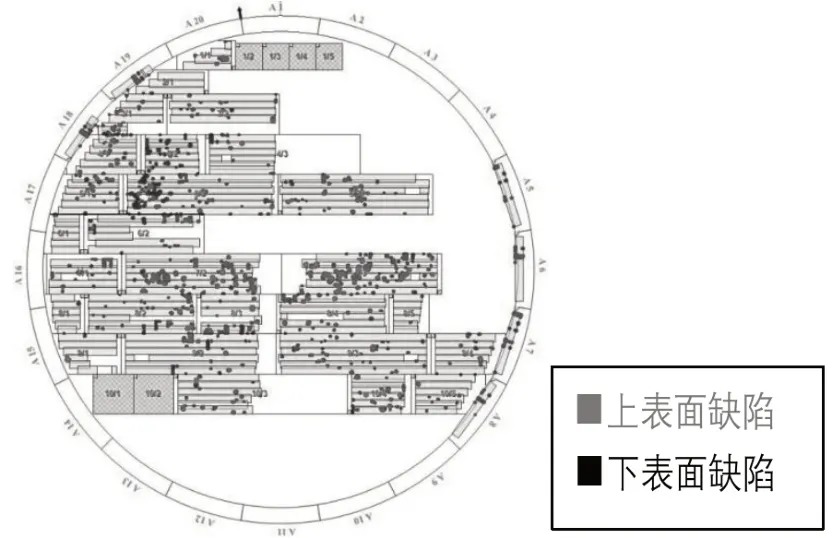

底板漏磁检测技术的优势在于能够检测出底板上下表面的裂纹以及腐蚀情况,能完成高精度检测,准确判断出缺陷的位置和大小。其缺点在于必须开罐检验,且对罐底板表面的清洁程度有所要求,所以必需进行开罐清洗作业,成本高、风险大。而且由于检测仪器本身的局限性,对罐内结构形式也有所要求,对于有加热盘管、中央排水器等附属配件的罐底板,无法做到100%扫查覆盖。

图3 某罐底板漏磁检测结果

(4)焊缝表面试验

磁粉检测和渗透检测是两种常用的表面检测方法,磁粉用于检测铁磁性材料的表面及近表面缺陷,其具有灵敏度高、检测速度快的特点,能够直观地检测出缺陷的长度及形状,但是无法检测缺陷深度,故需要结合渗透检测。渗透检测的原理是在零件表面施涂含有荧光染料或着色染料的渗透剂后,在毛细管作用下,经过一段时间,渗透液可以渗透进表面开口缺陷中;经去除零件表面多余的渗透液后,再在零件表面的施涂显像剂,同样,在毛细管的作用下,显像剂将吸引缺陷中保留的渗透液,渗透液回渗到显像剂中,在一定的光源下(紫外线光或白光),缺陷处的渗透液痕迹被显示(黄绿色荧光或鲜艳红色),从而探测出缺陷的形貌及分布状态。

根据储罐应力分析结果,垂直大气储罐是典型的薄壁结构。一般来说储罐第一、二层壁板间的丁字缝、第一层壁板纵焊缝、大角焊缝、边缘底板对接焊缝、接管与壁板连接的角焊缝以及宏观检查发现有渗漏痕迹的部位即为表面检测的重点部位。

图4 某罐边缘底板对接焊缝热影响区裂纹

(5)声发射检测技术

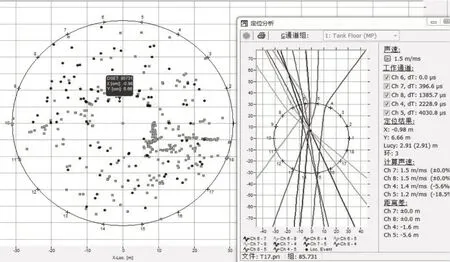

图5 某罐底板声发射检测分析图

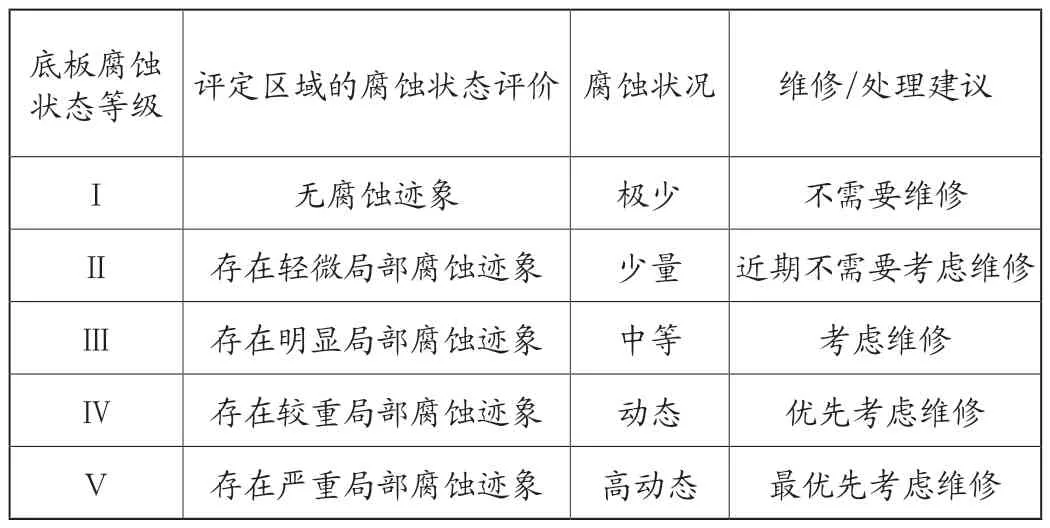

声发射检测在承压设备检测中的应用已经十分成熟,对裂纹类或蠕变类损伤的声发射机理比较清楚,在管道和容器的检测和监测中有许多成功的应用[5]。对于常压储罐,声发射检测技术主要被用于对罐底板腐蚀状态的检测上。在储罐液位恒定的前提下,切断一切可能影响检测的外在因素,比如雷达液位计、液位开关、加热蒸汽等。此时检测到的声发射信号大部分为腐蚀信号。底板泄漏、腐蚀过程中所产生的剥落物以及由于腐蚀剥落所产生的空化效应都是声发射检测中所接受到的信号的来源。目前检测的通用做法是通过安装在壁板等间距位置的检测探头,接受到腐蚀或泄漏所产生的声发射信号,根据检测结果划分等级,按照现行的行业标准,将底板腐蚀状态划分为5个等级,如表1所示。

表1 储罐底板声发射检测结果分级

由于声发射检测技术可在不影响储罐使用的情况下完成对于底板泄漏、腐蚀状况的检测,故其已成为常压储罐无损检测技术应用的热点。

3.无损检测新技术

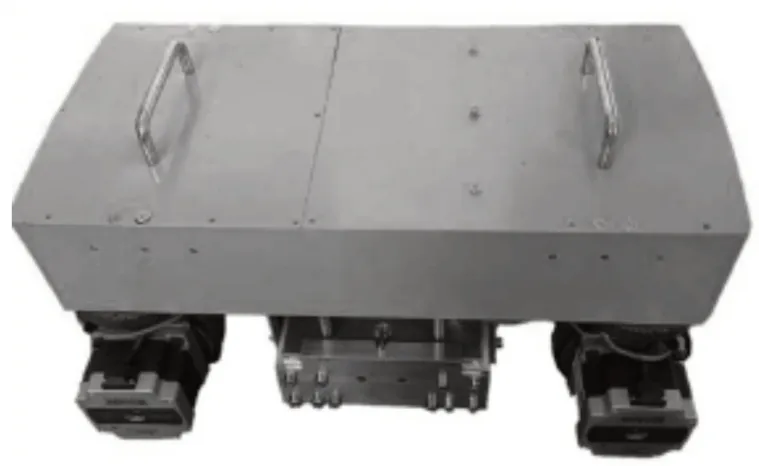

(1)自动漏磁检测技术

储罐底板漏磁检测技术需要人员进入罐内进行作业,由于检修前罐内有毒有害介质的存在,受限空间作业风险较大,且不利于人员身心健康。罐内浮盘高度普遍在1.6m以下,人员在罐内工作环境较差,工作强度大。自动漏磁技术利用检测磁化头和操作终端的分体设计,利用无线WIFI连接方式完成设备的无线遥控和检测数据的高效传输,可以快速不停机检测,实现了技术人员罐外操作完成漏磁检测工作,改善了检测人员的工作环境和工作强度,提高检测速度及精度。

图6 改型后的漏磁检测仪

(2)超声自动爬行壁厚检测技术

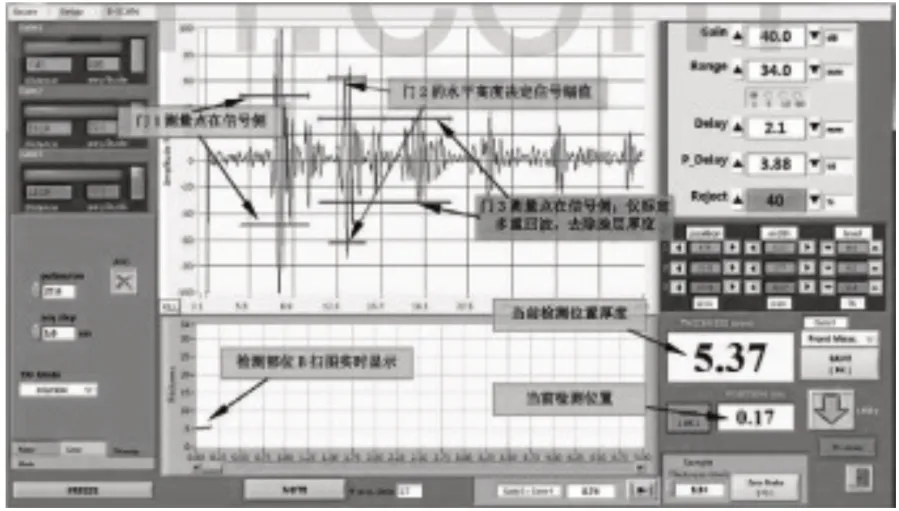

图7 超声自动爬行壁厚检测系统控制界面

超声自动爬行壁厚检测系统以磁吸附爬壁机器人为载体,将超声波检测技术应用于常压储罐检测。其一般采用磁吸附的方式,具有吸附力强,受储罐外表面状况影响小,系统意外断电不影响吸附力的优点。整个系统可由充电电池供电,现场操作简单安全。其优点在于可实现在线检测,储罐无需停止作业甚至清空。可采用干耦合或者水耦合技术,方便安全。检测数据实时显现,扫描图像直观,结果可保存可追溯。检测精度与常规的超声波测厚相同,误差控制在0.1mm左右。最重要的是其无需搭设脚手架即可实现储罐全方位的检测,既节约了成本,又避免了脚手架搭拆期间所产生的安全隐患,是一项值得推广的新技术。

(3)ACFM检测技术

ACFM检测技术即交流电磁场检测技术,是一种新型的无损检测和诊断技术,用于检测金属构件表面及近表面的裂纹缺陷,可以测量裂纹的长度,计算裂纹深度,具有非接触测量、受工件表面影响小的特点。其可透过涂层测量出裂纹,省去了清除涂层的时间及费用,简单易操作。

(4)保温层下脉冲涡流检测技术

保温层下腐蚀是常压储罐较常见的一种腐蚀状况,其检测往往需要先将保温层去除方可进行。需要大量的脚手架进行配合,造成整体工期较长,工作量较大。脉冲涡流技术主要是利用电磁波技术来确定任何导电材料的壁厚。这种方法不需要将探头与测试表面进行接触,却仍然具有较高的准确性,故无需拆除保温层即可完成腐蚀检测。但是由于该技术只提供平均壁厚,因此通常只作为一种筛选技术,不用于检测孤立的腐蚀区域。对于筛选后怀疑腐蚀严重的区域仍需拆卸保温层进行进一步的检测。此外,脉冲涡流技术只能用于碳钢和低合金钢结构的检测,限制了其应用范围。

4.结束语

无损检测技术在常压储罐检测中的应用十分广泛,各种检测技术各有优缺点。根据不同的失效类型,选择有效的无损检测方法并加以应用是本次研究的最终目的。储罐检测是一个综合性过程,需要使用不同的检测手段进行有机结合,随着储罐大型化、复杂化、高参数化发展,其无损检测技术也是日新月异。希望能有更多自动化、智能化的检测仪器、检测技术来提升现有的检测能力,实现检测的安全、高效、准确,保障常压储罐能够长周期安全稳定的运行。