骨料矿山爆破粉矿率控制技术研究

2022-08-08叶海旺李兴旺袁尔君

叶海旺 李兴旺 袁尔君 雷 涛

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070;3.中建三局集团有限公司,湖北 武汉 430070)

骨料矿山开采过程中,由于矿体赋存条件复杂和爆破工艺参数取值不合理等因素,容易出现爆破粉矿率偏高的情况。粉矿率过高会导致矿石损失率增加,企业经济效益受损,并且恶化工作环境,影响矿山工作人员的身体健康[1]。因此,研究如何降低爆破粉矿率,对于提高骨料矿山资源利用率,保证矿山经济效益和生产流程平稳具有重要意义。

目前,一些学者和工程技术人员为减少矿山爆破粉矿率开展了大量研究工作。在理论研究方面,徐国元等[2]通过爆破破碎试验研究了冲击能与膨胀能分配比值对粉矿产出率的影响。邢光武等[3]对影响爆破粉矿率的主要爆破参数(如炸药单耗、最小抵抗线、炮孔密集系数及上、下线装药密度等)进行了研究,指出应采用综合控制技术措施来降低粉矿率,并得出各项参数对粉矿率的影响程度由大到小依次为装药结构、线装药密度、炸药单耗、炸药爆速、抵抗线、炮孔密集系数。为了分析爆破参数对矿岩爆破效果的影响规律,戴兴国等[4]采用中心组合试验法研究了底盘抵抗线、炮孔间距及炮孔填塞长度对爆落矿石大块率、粉矿率和炮孔延米爆破量的影响规律,建立了衡量爆破参数对矿岩爆破效果影响情况的响应面回归模型,得到了爆破效果最佳的一组爆破参数。在数值模拟研究方面,孔坤等[5]采用数值模拟方法分析了不同装药结构对粉矿率的影响,在不改变炮孔和炸药直径的情况下,通过改变单层药包条数和空气间隔距离方式,得到最优装药结构,达到了降低矿石粉矿率和大块率的目的。罗志华等[6]通过数值模拟研究了径向不耦合装药对粉矿控制的影响,将确定的最佳装药直径应用于实际采场爆破作业,取得了较好的爆破效果。郭连军等[7]为降低粉矿率,通过数值模拟对不同孔网参数和延期时间条件下的不耦合系数进行了计算分析,确定了最佳径向不耦合系数,并进行了工业试验,验证了不耦合装药及相应参数的有效性。在现场试验研究方面,尹岳降等[1]针对不同岩性的采区,进行了爆破块度分布的现场试验,分析了人工骨料开采爆破块度分布及粉矿率的影响因素,并给出了不同岩性采区炸药单耗的建议值。蔡建德等[8]通过现场试验,对比分析了耦合装药、全孔不耦合装药和不均匀不耦合装药结构对爆破效果的影响,认为不均匀不耦合装药结构崩塌爆破技术能大幅降低粉矿率和工程成本。

上述研究从理论、数值模拟和试验等方面对爆破粉矿率控制技术进行了研究,通过优化孔网参数和装药结构,达到了控制爆破粉矿率的目的。但这些研究较少关注延期时间对爆破粉矿产率的影响。随着我国数码电子雷管管理和推广应用工作的迅速发展[9],数码雷管质量稳步提升,使得实现逐孔毫秒精确延时爆破成为可能。因此,以优化延期时间为切入点,研究爆破粉矿率控制措施具有重要意义。本研究以某石灰石骨料矿山为例,综合运用岩石动力学试验、数值模拟和工程验证等技术手段,在不改变孔网参数和装药结构的情况下,研究不同孔间延时对爆破粉矿率的影响,以期获得最佳孔间延时来降低爆破粉矿率。

1 石灰石动力学试验

岩石受到外界冲击荷载作用时,存在使其破坏由拉伸剪切破坏向粉碎破坏转变的强度阈值,对应到爆破破碎过程,岩体由粉碎区向裂隙区过渡时,也存在强度阈值。因此,开展岩石动力学试验,研究其在动荷载作用下的力学响应特性及破碎能耗特征,为岩体爆破破碎判据的选取提供依据。

1.1 摆锤冲击试验

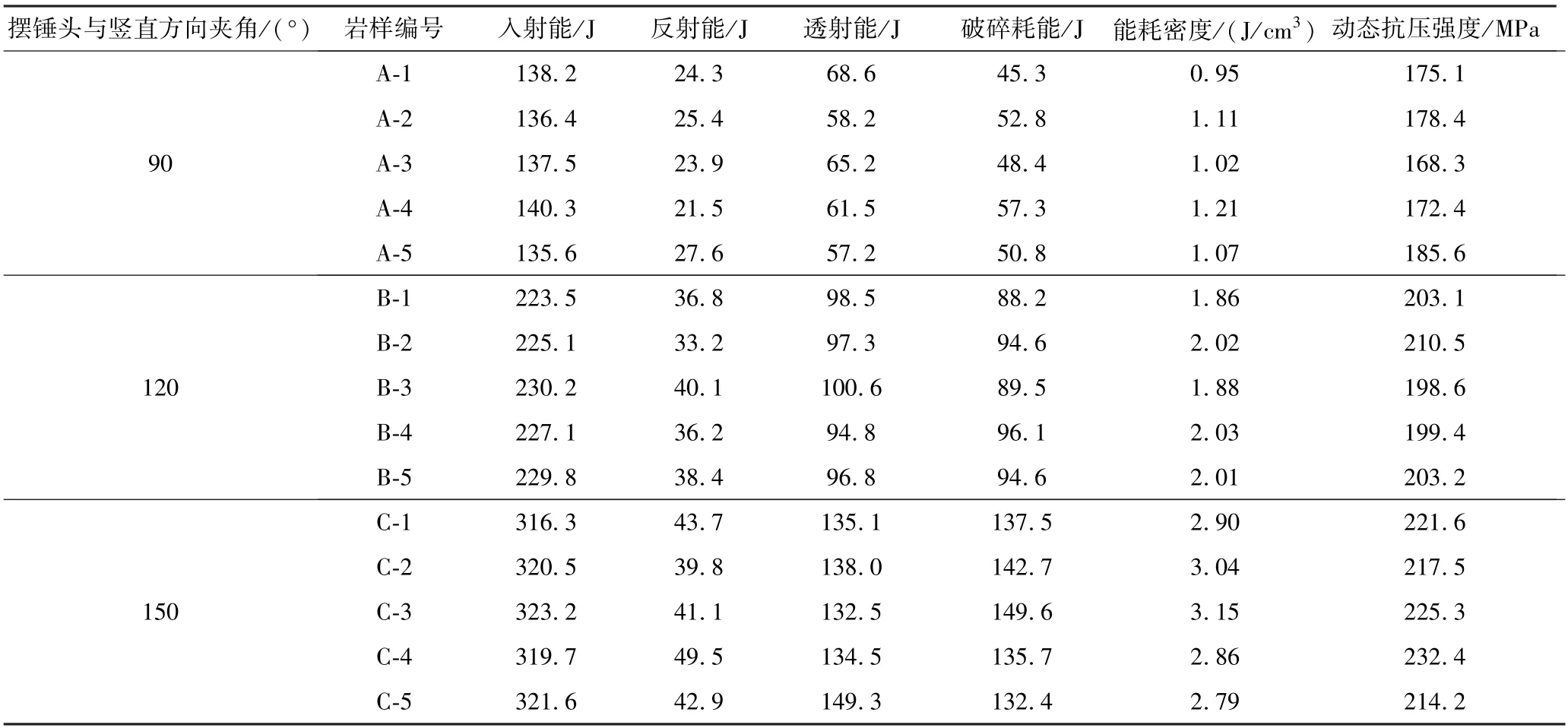

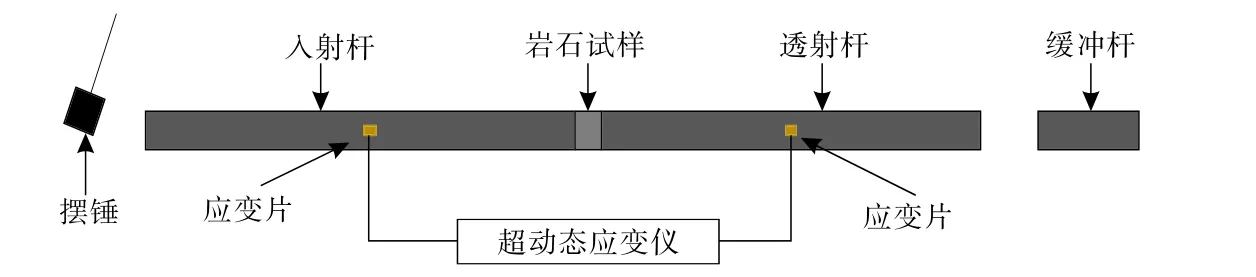

本次冲击试验所用的岩石试样取自山西某石灰石矿山,按照岩石动力学试验对试样的要求[10],将岩石块样加工成直径φ=50 mm、高度H=25 mm的圆柱体试样。筛选出差别较小的A、B、C 3组试样如图1所示。采用图2所示的摆锤冲击试验装置进行冲击试验。设计90°、120°和150° 3种摆角,实现对试样不同冲击荷载的加载。根据目前常用的三波法[11]和能量计算方法[12]处理试验数据,得到试样冲击破坏时的动力学参数和能量参数见表1。

图1 3组岩石试样Fig.1 Three groups of rock samples

表1 试样动力学参数及能量参数Table 1 Dynamic parameters and energy parameters of the samples

图2 摆锤冲击试验装置示意Fig.2 Schematic of pendulum impact test device

1.2 破碎试样筛分

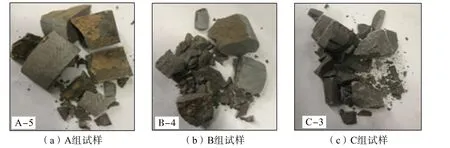

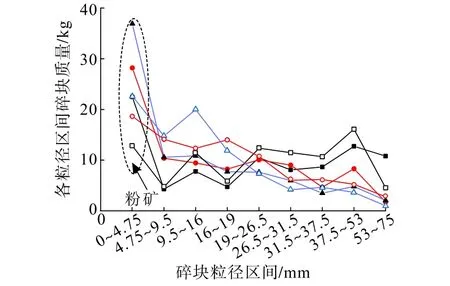

3组试样的典型冲击破坏形态如图3所示。随着摆角增大,试样破碎程度逐渐加大,宏观上表现为碎块粒度的减小和岩粉的增多。

图3 试样典型冲击破坏特征Fig.3 Typical impact failure characteristics of the samples

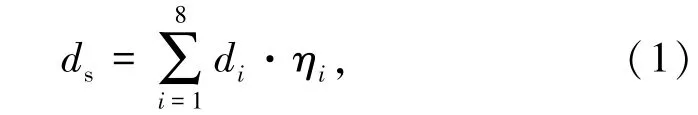

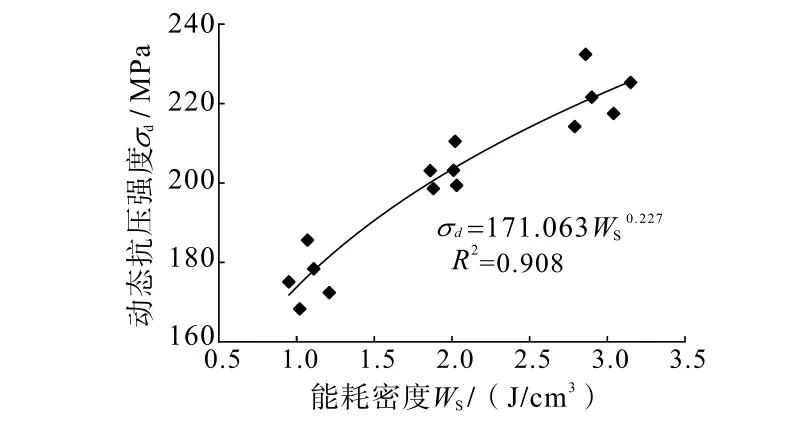

为对试样破碎程度进行定量分析,选用50~37.5 mm、37.5~31.5 mm、31.5~26.5 mm、26.5~19 mm、19~16 mm、16~9.5 mm、9.5~4.75 mm、4.75~0 mm共8种不同尺寸等级的方孔筛对试样碎块进行筛分。依据《建设用砂》(GB/T 14684—2011)[13]和《建筑用卵石和碎石》(GB/T 14685—2011)[14]相关规定,本研究将直径≤4.75 mm的碎块定义为岩粉。同时,定义岩石碎块平均破碎粒径ds描述石灰岩试样冲击破坏的破碎程度,公式为

式中,ds为岩石碎块平均直径,mm;i为区间数,本研究取8;di为每个直径区间筛上岩石碎块平均直径,mm;ηi为di直径的碎块质量占比,%。根据直径分区情况,di取值为每个直径区间上下限的平均值。

试样碎块筛分统计结果见表2。

1.3 试验结果分析

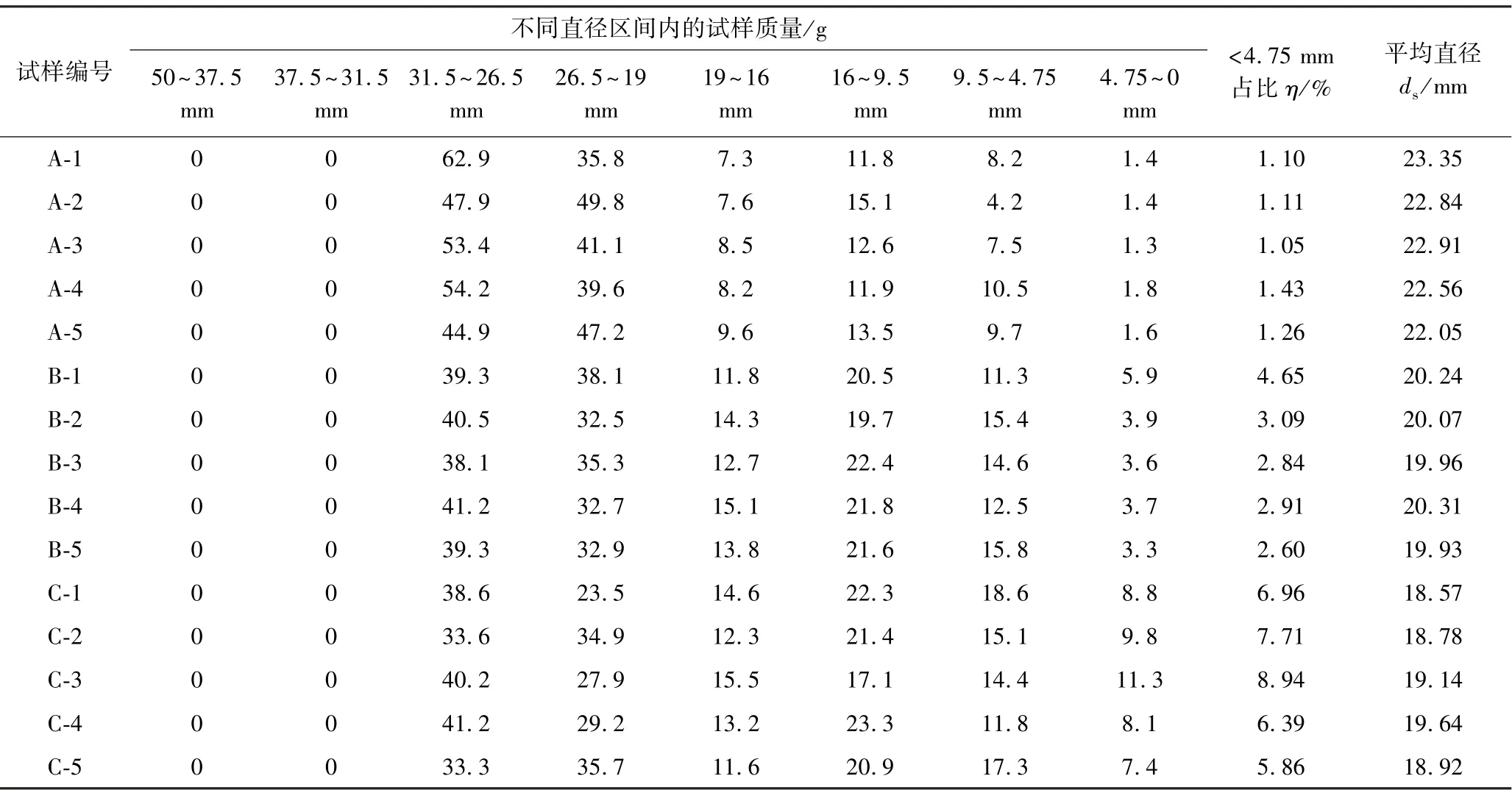

根据表1和表2,本研究采用曲线拟合方法分析破碎试样平均破碎粒径和岩粉率与能耗密度的关系,结果如图4所示。

表2 冲击破坏后岩石试样碎块筛分统计结果Table 2 Statistical results of fragmentation screening of rock samples after impact failure

图4 岩粉率、平均破碎粒径与能耗密度的关系Fig.4 Relationship between rock powder rate,average crushing particle size and energy consumption density

由图4可知:岩粉率随着能耗密度增加呈指数型函数增长,平均破碎粒径随着能耗密度增加呈负指数型函数降低。从岩粉率变化趋势来看,能耗密度为

2.0 J/cm3左右时,岩粉率增长速度开始明显加快,到3.0 J/cm3左右时,很小的能耗密度增长也会使岩粉率明显增大;从平均破碎粒径变化趋势来看,能耗密度为2.0 J/cm3左右时,平均破碎粒径的减小趋势开始放缓,到3.0 J/cm3左右时,能耗密度对平均破碎粒径的影响已经很小。从提高能量利用率的角度考虑,过高的能量对破碎块体平均粒径的影响不仅不明显,而且还会使得岩粉率明显增加,造成能量的大量浪费,因此,选择合适的能耗密度范围对于提高岩石破碎效率具有重要意义。参照文献[15-16]的研究方法,综合考虑岩粉率和平均破碎粒径,可得到本试验中破碎试样的合理能耗密度范围为1.85~2.05 J/cm3(图4中虚线标出)。

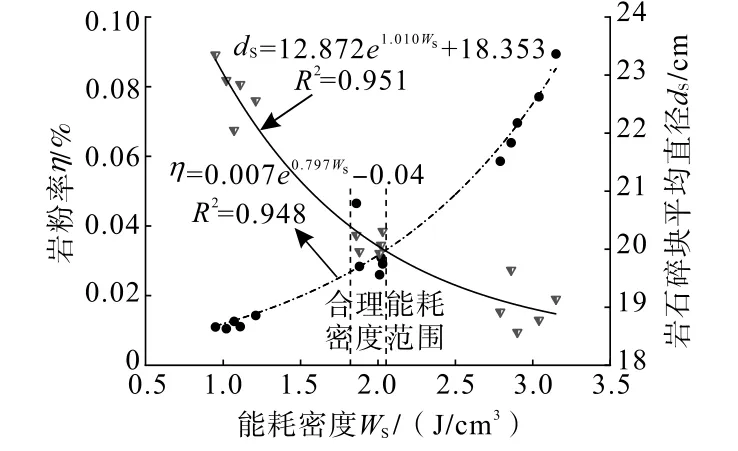

由于实际工程中一般使用强度指标评价岩体破碎的难易程度,找到合理能耗密度范围对应的动载强度范围,才能更好地指导工程实践活动。为此,本研究采用曲线拟合方法得到石灰石动态抗压强度随能耗密度的变化特征,如图5所示。由图4得到的能耗密度范围,计算出此时岩石的动态抗压强度为200~205 MPa。为尽量降低岩粉率,在破碎试样的合理能耗密度范围内,能耗密度应取较小值,相应地,选择动态抗压强度时,也应取较小值。因此,将岩石动态抗压强度200 MPa作为衡量岩石由拉剪切破坏向粉碎破坏转变的强度阈值较为合理。

图5 动态抗压强度与能耗密度的关系Fig.5 Relationship between dynamic compressive strength and energy consumption density

2 数值模拟

2.1 爆破粉碎区破坏判据

2.1.1 应力判据

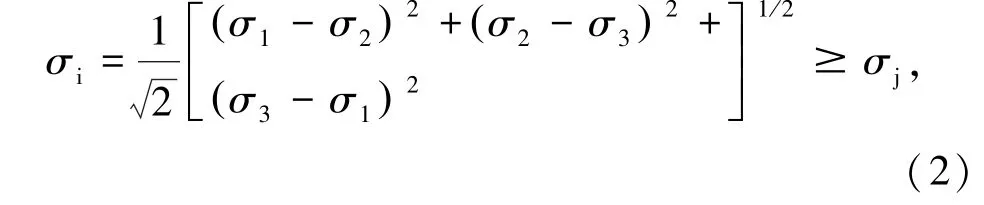

岩体爆破破坏时的粉碎区范围与岩体受力有关,本研究采用Mises破坏准则[17]对数值模拟计算结果的应力进行分析,Mises破坏准则如式(2)所示,即当应力强度满足式(2)时,可认为此处岩体发生破碎。

式中,σi为Mises应力,MPa;σj为岩体动态抗压强度,MPa;σ1、σ2、σ3分别为径向、切向和轴向峰值压力,MPa。

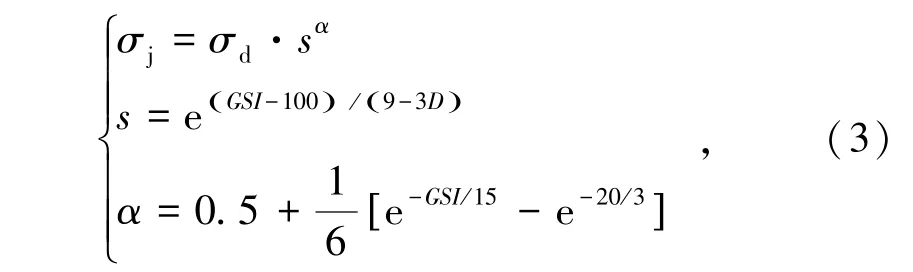

岩体的动态抗压强度需要根据现场岩体特征,基于Hoek-Brown强度准则进行折减计算[18]。Hoek-Brown强度准则表达式为式中,σd为岩石动态抗压强度,MPa,可通过岩石动力学试验测定;s、α、D、GSI是与岩体特征相关的参数,需根据具体矿山的地质资料进行计算。

根据动力学试验结果,可得σd=200 MPa,根据矿山地质资料,可得s=0.35、α=0.55,计算得到σj=112 MPa。

2.1.2 振速判据

BAUER等[19]提出了基于爆炸冲击波引起的质点峰值振动速度(PPV)控制的爆破设计方法。由于该设计方法概念清晰,操作简单,在国内外得到了广泛应用。PPV值不仅可以作为爆破设计的依据,也可以对爆破效果进行评价。使用该法进行爆破损伤分析时,PPV值和岩体损伤程度的安全判据[19]见表3。

表3 PPV值和岩体损伤程度的安全判据Table 3 Safety criteria for PPV values and damage degree of rock mass

2.2 数值模型构建与求解

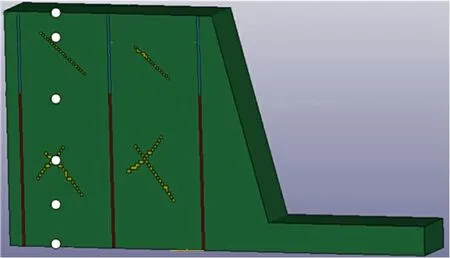

该矿山钻孔直径为140 mm,台阶高度14 m,超深2 m,孔深16 m,孔距为6.5 m,排距为4 m,装药长度为10.5 m,堵塞长度5.5 m,台阶坡面角75°。本研究采用ANSYS/LS-DYDA有限元软件,根据矿山现场岩体结构(图6)、实际台阶要素和爆破参数构建的3孔台阶爆破模型如图7所示。

图6 矿山现场岩体结构Fig.6 Rock mass structure of the mine site

图7 爆破数值模拟模型Fig.7 Blasting numerical simulation model

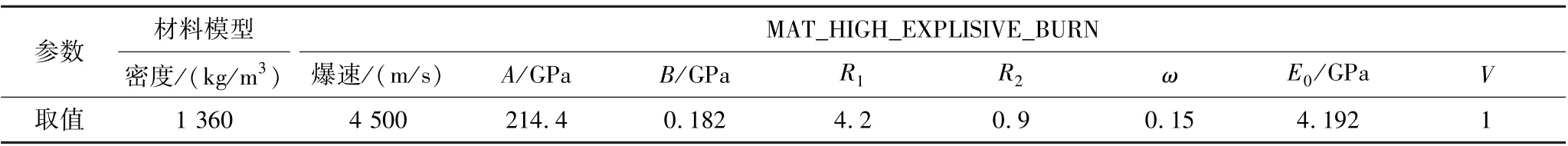

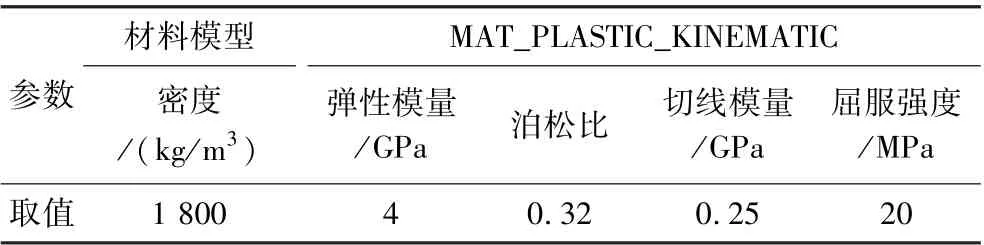

在LS-Prepost后处理软件中设置岩石、炸药、堵塞和节理4种材料模型以及对应模型的基本参数,材料模型的基本参数取值见表4至表7。其中,节理材料模型采用面面接触单元算法,根据现场节理裂隙发育特征,选取数值模型中相应范围内的单元体,将其重新定义为一个“Part”,同时将节理裂隙与岩体之间的接触方式设置为面面自动接触。材料参数设置完毕之后,对模型施加约束条件,设置求解参数。在本研究台阶爆破数值模拟计算中,需要设置不同的孔间延期时间,因此,在输出的K文件中添加关键字“INITIAL_DETONATION”,设置起爆点和起爆间隔时间。此处,分别设置0、5、10、15、20、25 ms共6种不同的孔间延期时间,在ANSYS/LS-DYDA Solver程序中进行数值模拟求解计算,并比较计算结果。

表4 岩石材料模型力学参数Table 4 Mechanical parameters of rock material model

表5 炸药基本性能参数和状态方程参数Table 5 Basic performance parameters and state equation parameters of explosive

表6 堵塞段材料模型参数Table 6 Material model parameters of plugging section

表7 节理材料模型参数Table 7 Parameters of joint material model

2.3 计算结果分析

2.3.1 有效应力分析

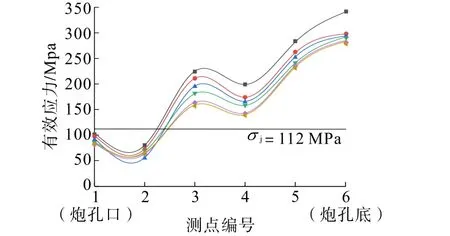

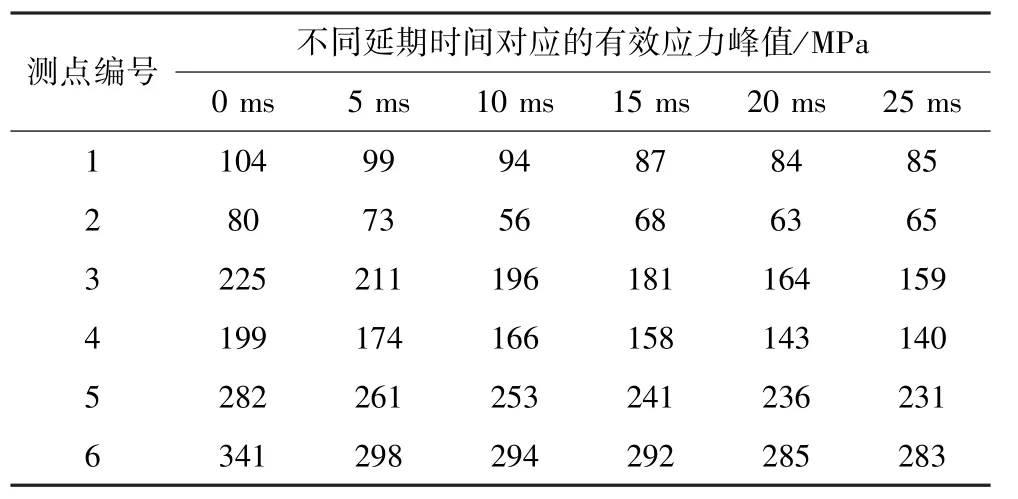

岩体中有效应力等值线如图8所示,等值线越密,代表该处的应力峰值越大。图8中相应测点的有效应力峰值统计见表8,据此绘制了不同延期时间各测点有效应力峰值的变化曲线,如图9所示。

综合分析图8、表8和图9可知:

图8 模型有效应力等值线示意Fig.8 Schematic of the effective stress contour of the model

图9 不同延期时间各测点有效应力峰值变化特征Fig.9 Variation characteristics of the peak effective stress at each measuring point with different delay time

表8 不同延期时间各测点有效应力峰值Table 8 Peak values of effective stress at each measuring point with different delay time

(1)0、5、10、15、20、25 ms这6种延期时间中,随着延期时间增加,同一单元的有效应力峰值总体上逐渐减小。毫秒延时爆破使炮孔按一定顺序先后起爆,在保证爆炸应力大于岩体的动态抗压强度的前提下,使得装药段的有效应力峰值大幅减小。因此,相比同时起爆,毫秒延时爆破后岩体破碎产生的粉矿量会更少。

(2)炮孔底部水平的有效应力峰值远大于炮孔口水平的有效应力峰值。测点6位于装药段下部,各种延期时间下的有效应力峰值普遍在280 MPa以上,远大于112 MPa,此处产生的粉矿量较多,但这也能减少根底的产生。从炮孔口水平到炮孔底部水平,随着测点下移,有效应力峰值先减小后增大,然后再减小,最后增大。其中,测点2和测点4的有效应力峰值减小的原因在于测点2和测点4位于节理附近,节理的存在使爆炸应力波发生了衰减。但测点4附近的有效应力峰值仍大于112 MPa,节理的存在反而会使此处的岩体更容易发生过度破碎而产生粉矿。而20 ms 和 25 ms 时,测点4附近的有效应力峰值比其他4种延期时间要小,所以产生的粉矿量也会相对较少。

(3)6种延期时间中,20 ms和25 ms时的有效应力峰值变化曲线出现了相近甚至几乎重叠的部分,两种延期时间下,从炮孔口到炮孔底部各测点有效应力峰值的差值相较于0、5、10、15 ms时更小。当各测点有效应力峰值相差过大时,容易造成岩体的不均匀破碎,所以延期时间为20 ms和25 ms时, 岩体的爆破破碎效果会更好。

2.3.2 PPV值分析

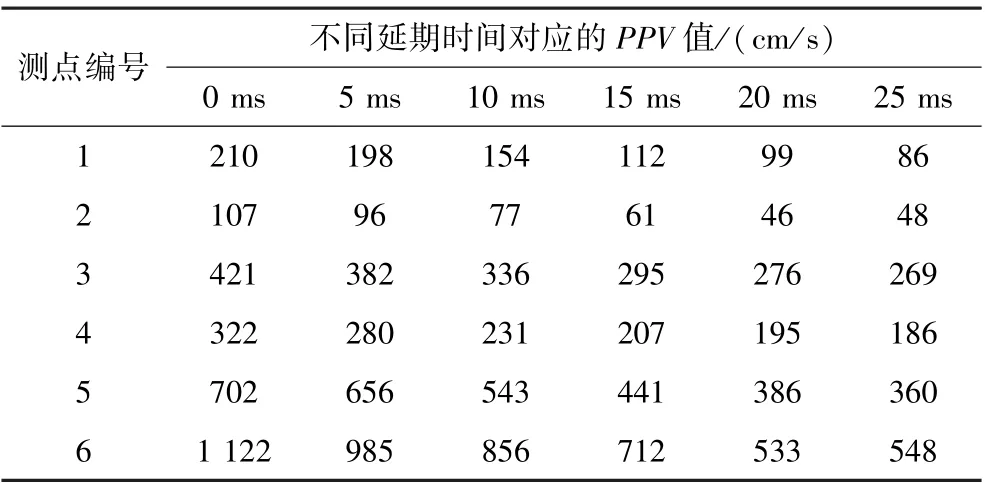

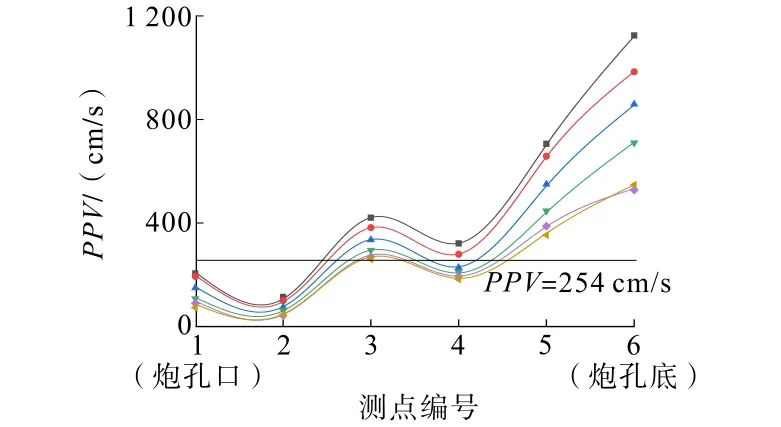

不同延期时间下各测点的PPV值见表9,据此绘制了不同延期时间下不同测点的PPV值变化曲线,如图10所示。

表9 不同延期时间各测点PPV值Table 9 PPV values of each measuring point at different delay time

由图10可知:0、5、10、15、20、25 ms这6种延期时间中,随着延期时间增加,同一单元的PPV值总体上逐渐减小。从炮孔口水平到炮孔底部水平,随着测点的下移,PPV变化规律与有效应力峰值变化规律类似,整体呈现增大趋势,而在测点2和测点4的PPV值出现2个波谷,是由于测点2和测点4位于节理附近,节理的存在使PPV值发生了衰减。与其他4种延期时间相比,延期时间为20 ms和25 ms时,产生粉矿较多的孔底水平测点5和测点6,PPV值明显降低,毫秒延时爆破起到了减振作用,减轻了因PPV值过大而引起的岩体过度破碎,从而减少了粉矿的产生。但从PPV值未达到254 cm/s的岩体区域来看,20 ms时测点1,2,4的PPV值分别为99、46、195 cm/s,而25 ms时分别为86、48、186 cm/s。由表3中的岩体损伤程度判据可知,此时岩体主要发生拉伸层裂或者产生严重的拉伸裂隙及一些径向裂隙,PPV值越接近254 cm/s,由爆破引起的岩体裂隙发育、拓展和贯通程度越高,能在一定程度上减少大块的产生,岩体破碎效果会更好。因此,兼顾大块比例控制,与25 ms相比,20 ms时各测点的PPV值总体上更接近254 cm/s,岩体破碎效果更佳。

图10 不同延期时间各测点的PPV变化特征Fig.10 Variation characteristics of PPV values at different delay time

综上所述,以降低爆破粉矿产率为目标,并兼顾控制爆破大块产率,从有效应力和爆破振动峰值速度两个方面对数值模拟结果进行分析可得:6种不同的孔间延期时间中,粉矿率控制效果和台阶爆破效果最佳的延期时间为20 ms。

3 矿山现场爆破试验

山西怀仁某骨料用石灰石矿山的主要岩石类型为灰岩。原有爆破方案使用3段非电导爆管雷管起爆,毫秒延期时间为50 ms,在此延期时间下,岩体爆破后块度过小,产生的粉矿量较多,矿石损失较严重。根据数值模拟结果,将优化后的延期时间(即20 ms)应用于矿山生产爆破,爆破试验场地位于矿山3#采区1 380 m标高台阶,如图11所示。

图11 爆破试验现场Fig.11 Blasting test site

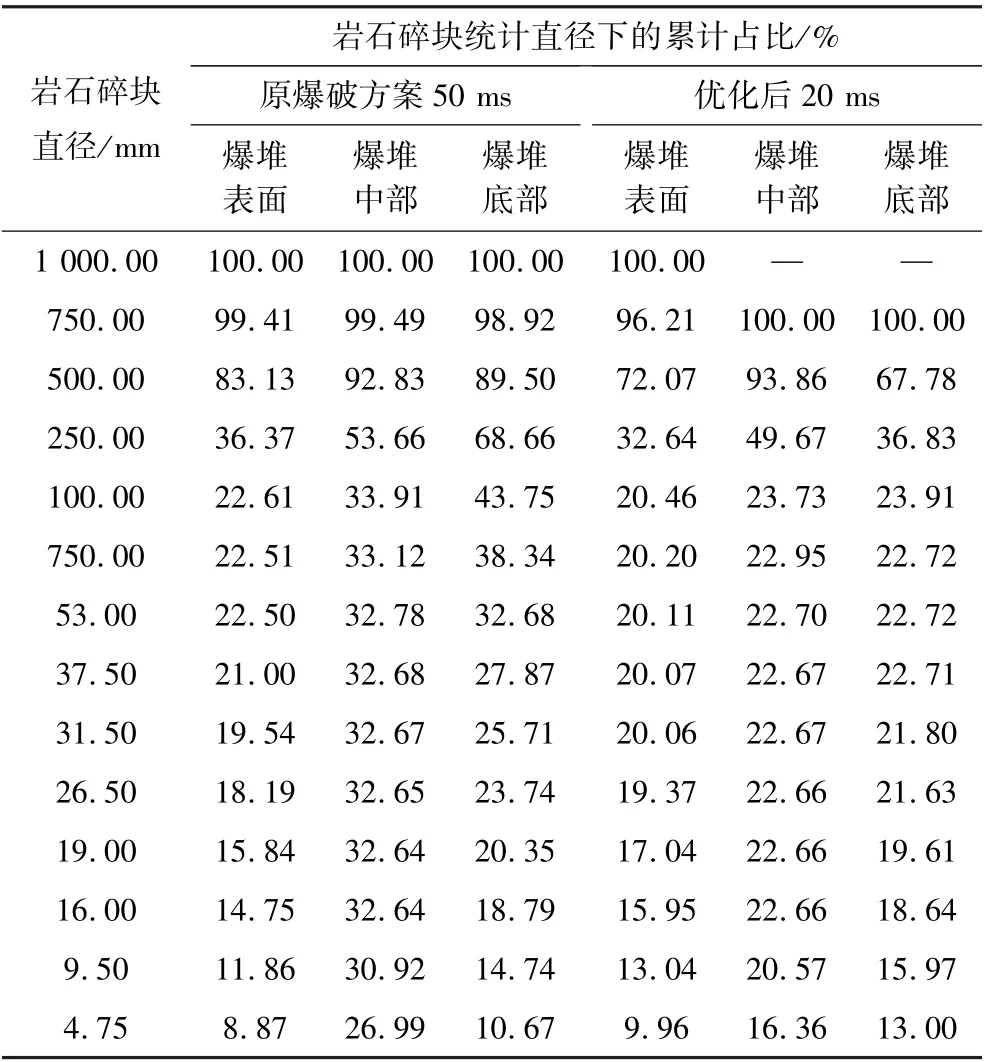

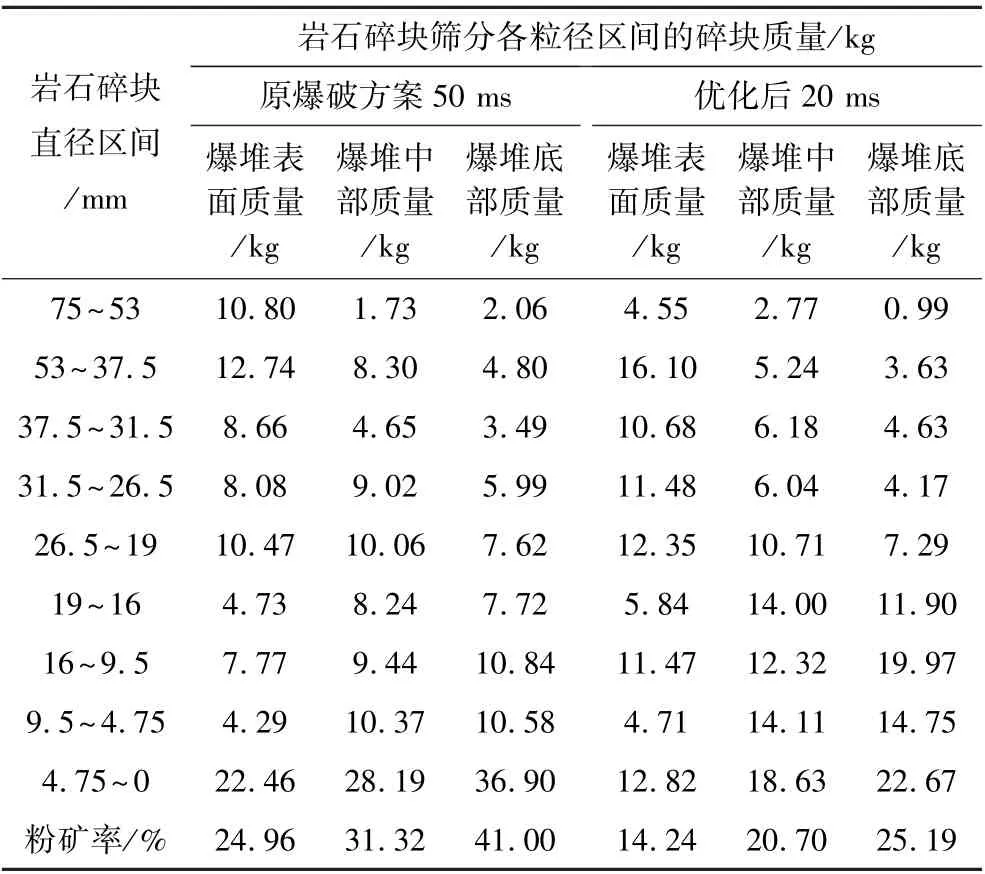

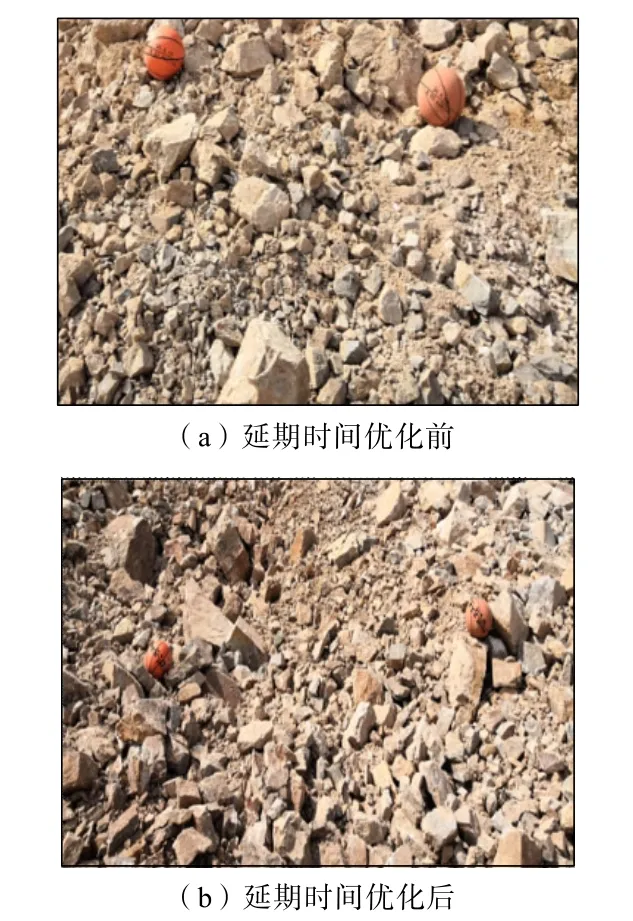

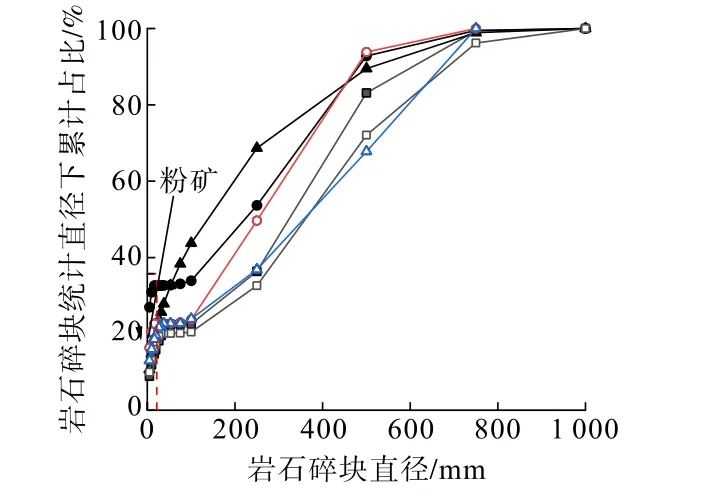

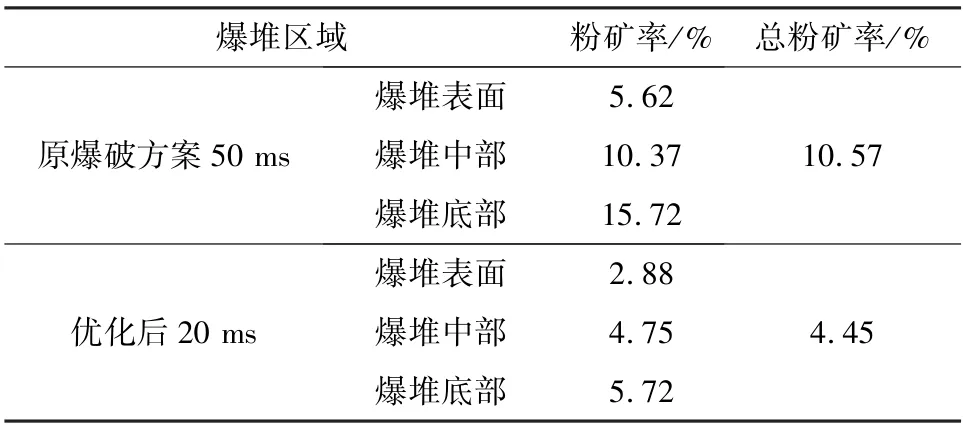

延期时间优化前后典型的爆破块度分布照片如图12所示。结合Split-Desktop块度分析统计法和筛分法进行了爆堆各区域爆破块度分布统计,结果见表10和表11,据此绘制的粒径级配曲线分别如图13和图14所示。结合图12至图14可知:优化延期时间后,爆破粉矿率明显减小,各粒径区间碎块占比也更为均匀。

图14 块度筛分级配曲线Fig.14 Grading curves of fragmentation screen

表10 Split-Desktop块度分析统计数据Table 10 Statistical data by Split-Desktop block analysis

表11 岩石碎块筛分质量统计Table 11 Screening quality statistical results of rock fragments

图12 延期时间优化前后爆破效果对比Fig.12 Comparison of the blasting effects before and after delay time optimization

图13 Split-Desktop块度分析级配曲线Fig.13 Grading curves for Split-Desktop lumpiness analysis

本研究结合表10、表11数据计算爆堆各区域粉矿率以及爆堆总体粉矿率,即:各区域总体粉矿率=(筛分时≤4.75 mm的岩石碎块占筛分最大直径75 mm岩石碎块的比重)×(Split-Desktop块度分析时≤75 mm的岩石碎块占比)。通过上述表达式计算得到各区域总体粉矿率,求其平均值得到爆堆整体粉矿率。相关计算结果见表12。由表12可知:与50 ms相比,孔间延期时间为20 ms时,总体粉矿率降低了6.12%,大块率也有所降低,爆破块度分布也更为均匀。

表12 优化前后粉矿率Table 12 Powder ore rates before and after optimization

4 结 论

(1)综合运用岩石动力学试验、数值模拟和现场试验等技术手段,通过优化矿山台阶爆破孔间延期时间,达到了降低骨料矿山爆破粉矿率的目的。

(2)基于动力学试验结果开展了不同孔间延期时间爆破数值模拟研究,综合分析有效应力和爆破振动速度峰值可知:0、5、10、15、20、25 ms这6种孔间延期时间中,台阶爆破效果最佳、产生粉矿量较少的延期时间为20 ms。

(3)将矿山生产爆破的孔间延期时间由50 ms调整为20 ms后,爆破粉矿率降低了6.12%,大块率也有所降低,孔间延期时间优化应用效果较好。

(4)开展排间延期时间对爆破粉矿产率影响的研究是后续工作方向。