工作面超前支护区自承压支护技术研究

2022-08-08李天龙

李天龙

(潞安化工集团 王庄煤矿,山西 长治 046031)

我国煤矿以地下开采为主,保持巷道稳定畅通对矿井安全建设与生产具有十分的重要意义[1]。采煤工作面回采巷道超前段受多种支承压力影响,矿压显现复杂,维护困难[2-3]。为此,《煤矿安全规程》第九十七条规定:采煤工作面所有安全出口与巷道连接处超前压力影响范围内必须加强支护,且加强支护的巷道长度不得小于20 m.特殊的应力环境使该区域极易存在安全隐患,如何安全有效支护一直是井巷工程研究的重点和难点。

国内学者在工作面超前支承压力分布规律及巷道稳定性控制方面开展了大量的研究。在采动支承压力影响下,回采工作面超前一定范围内两巷矿压显现特征与工作面距离之间呈正相关[4]。我国煤矿综采工作面回采巷道超前支护形式以单体液压支柱配合铰接顶梁和超前液压支架等被动式支护为主[5]。单体液压支柱支护劳动强度大、安全性低,特别是对于厚煤层大采高工作面的适用性较差;以自移式超前液压支架为主的机械化作业线,极大提高了超前支护效率和安全性,在国内得到了推广与应用,但也存在反复支撑顶板而引起锚杆(索)支护失效和顶板破碎的问题[6]。

王庄煤矿8105工作面回采过程中,回采巷道超前段巷道变形严重,顶板整体下沉、两帮鼓出、尤其是受超前应力影响巷道底鼓量大,达到800~1 000 mm,巷道返修工作量大、工人劳动强度高。基于此,本文借助FLAC3D数值模拟方法,以王庄煤矿8105工作面为工程背景,进行工作面超前支承压力分布和巷道变形特征研究,确定合理的巷道超前支护方案。

1 工程背景

8105工作面运输巷道长881 m,回风巷道长767 m,工作面宽度145 m,煤厚平均5.9 m;工作面采用走向长壁、后退式综合机械化低位放顶煤一次采全高全部垮落采煤法;8105工作面采掘工程平面如图1所示。

图1 8105 工作面采掘工程平面图

王庄煤矿以往的工作面巷道超前支护措施为“单体柱+π型梁”。即风巷超前支护:支护长度超前工作面50 m,棚距0.6 m,一梁四柱支护。运巷超前支护:支护长度超前工作面40 m,棚距0.8 m,一梁三柱布置。该支护方式劳动强度大、适用性差、安全性低,巷道支护成本高。

2 工作面回采巷道超前变形原理

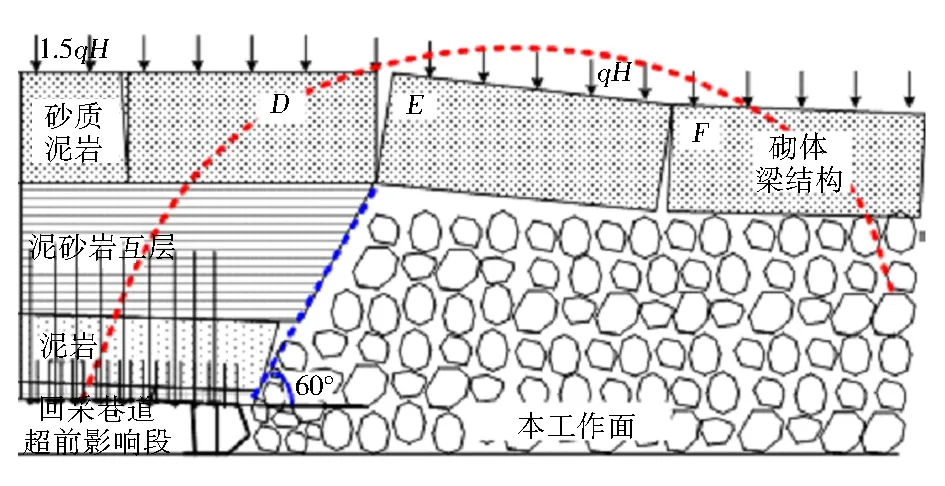

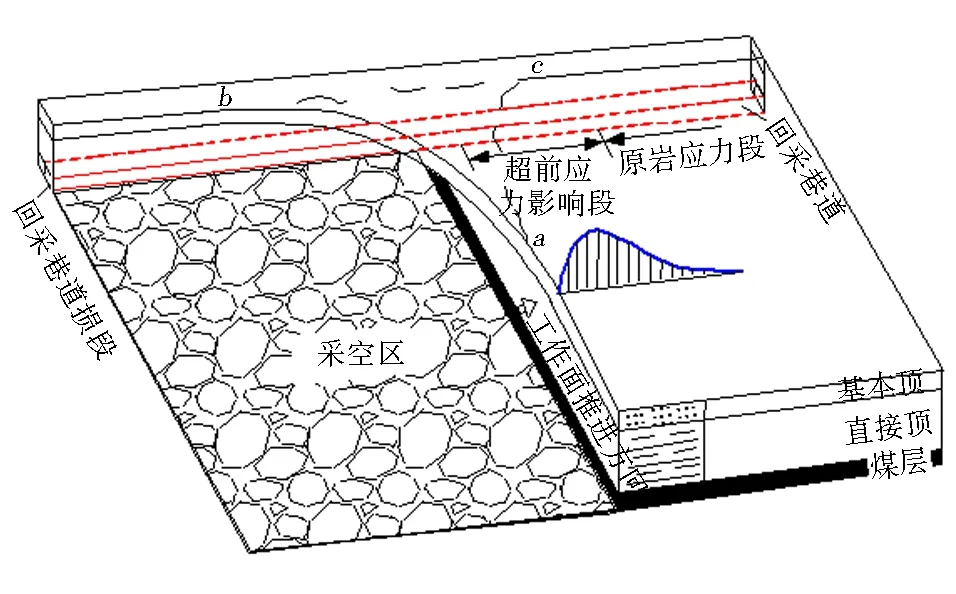

如图2所示,在工作面走向方向其覆岩结构仍为砌体梁结构,为方便叙述,砌体梁结构块体命名为D、E、F,该结构及其承载的岩层荷载仍需要通过岩块D传递至工作面前方煤体上。因此回采巷道的超前变形主要是受到结构岩块D及其上覆岩层运动的影响,在平面上看,D岩块实际呈现三角板的形态,即图3中abc所示块体,断裂线ac会超前工作面一定距离形成,但并非贯通裂隙。

图2 回采巷道超前区域走向结构剖面图

图3 回采巷道超前区域弧形三角板示意

以上分析说明,超前巷道变形的根本原因是工作面覆岩破断形成砌体梁结构导致结构层荷载传递至工作面前方形成超前支承压力,在岩块向下运动和超前应力的共同影响下,巷道产生大变形。

3 巷道超前段变形破坏机理研究

采用FLAC3D数值软件,对8105运输巷道超前支护段应力分布和破坏过程进行研究,为注浆锚索的实践应用提供依据。

3.1 数值计算模型的建立

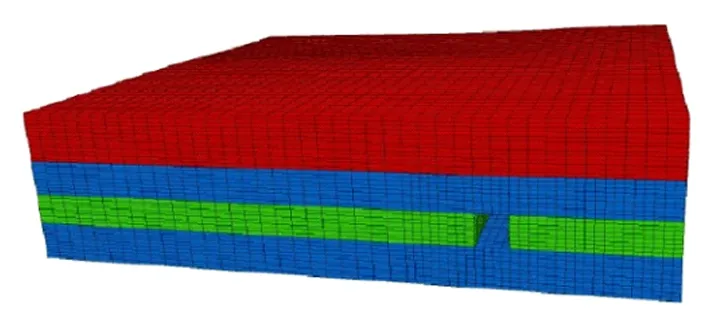

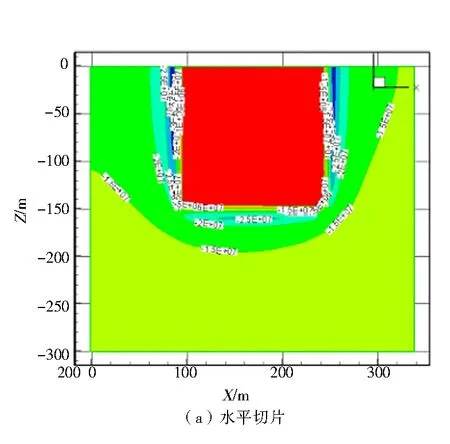

根据工作面形状,考虑到边界效应,数值模型尺寸为长×宽×高=300 m×350 m×80 m;模拟巷道开挖尺寸为长×宽×高=150 m×4.6 m×2.8 m,工作面开挖尺寸为长×宽×高=150 m×160 m×5.9 m.按照静水压力下埋深480 m覆岩重力施加垂直应力。计算采用摩尔-库伦屈服准则,除去模型上部边界外的其余边界均进行“零位移”处理,数值模型如图4所示。

图4 数值模型图

3.2 工作面超前支承压力分布规律

8105工作面回采巷道超前支承压力分布规律如图5所示。

可知,在0~4 m范围内为应力降低区,应力值小于原岩应力,应力范围为5~16.3 MPa即煤体破裂区;在4.0~12.5 m范围内,应力值从原岩应力16.3 MPa逐渐增加至应力峰值38.5 MPa即煤体塑性区,其应力峰值达到原岩应力的2.36倍;随着垂直应力向深部转移,在12.5~60 m范围内,应力值从峰值38.5 MPa逐渐减小至16.3 MPa即煤体的弹性区应力升高部分;在60 m及以外的范围,应力值逐渐接近原岩应力即煤体原始应力区。

3.3 巷道超前段变形破坏特征

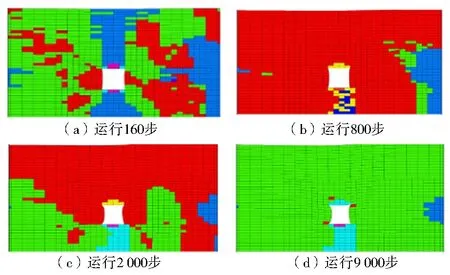

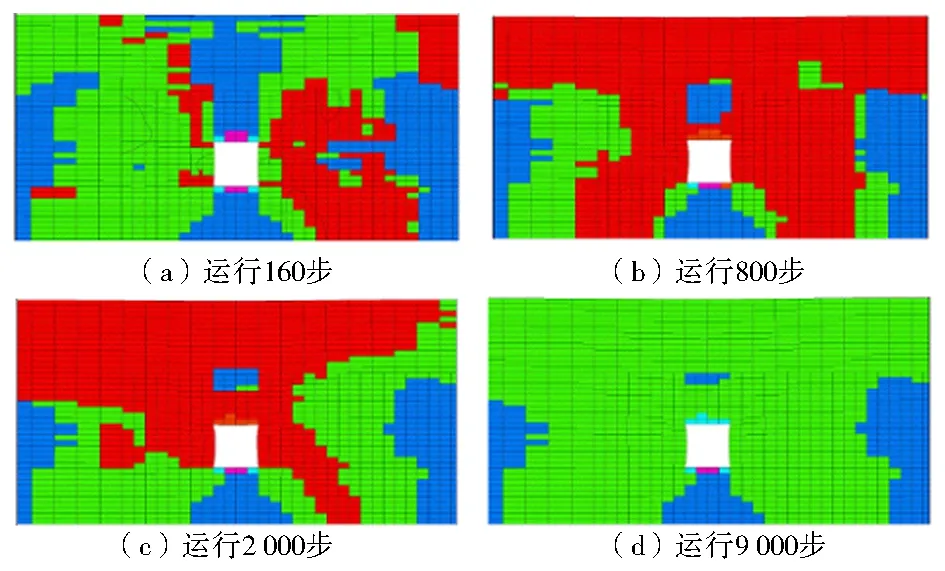

通过模拟采动影响下回采巷道围岩塑性区随时间(运行步数)增加产生的变化,分析巷道围岩的变形破坏失稳过程,为注浆锚索在超前段补强支护提供参考,如图6和图7所示。

1) 巷道回采初期,浅部围岩应力状态发生转变。由于巷道断面较大,巷道顶底板中间位置浅部围岩表面在应力作用下发生拉伸破坏,并伴随围岩塑性区从巷道四个肩角处呈放射状向外快速扩展,都以剪切破坏为主。随着时间推移,围岩破坏范围向深部扩展,顶底板破坏的同时也导致软弱帮部煤体产生大量裂隙发育,伴随着能量的释放,围岩塑性区范围也在快速增加。

2) 巷道回采中期,围岩两帮及顶底板的能量释放达到饱和,裂隙及围岩塑性区增长速度均下降,此时围岩具有了一定的自承能力,但伴随着采动应力及原岩应力的作用,巷道帮部及顶板依旧产生剪切破坏和拉伸破坏,尤其在顶板与煤层之间的夹角处受应力集中影响,煤岩体发生剪切与压剪破坏,塑性区范围不断扩大,煤岩体自承载力大幅下降,围岩位移量也在快速增长。

3) 巷道回采后期,此时原岩应力与围岩支承力达到平衡状态,岩体塑性区释放能量后也达到了稳定状态。帮部软弱煤体在塑性区之外的弹性区和原岩应力区起着支撑巷道顶板压力的作用。顶板此时表现为受自重弯矩的固支梁结构,主要破坏形式为拉伸剪切破坏。岩层之间受拉应力的影响,顶板产生离层及裂隙发育,影响围岩完整性和承载力。若顶板岩层较为软弱,则会加剧帮部软弱煤体的失稳破坏,从而降低帮部对顶底板岩层的有效控制及支撑,从而导致整个巷道的失稳破坏。

图6 距工作面5 m巷道塑性区发展规律

图7 距工作面15 m巷道塑性区发展规律

3.4 巷道超前段控制措施

工作面回采巷道超前支承压力大约分为四个阶段,因此8105工作面回采期间,在超前支承压力影响范围内采用差异化支护形式。

采动影响作用下巷道的破坏主要表现在含有软弱煤体的巷道肩角部位,此处受复杂应力集中影响,煤岩体发生剪切与压剪破坏,塑性区范围不断扩大,煤岩体自承载力大幅下降,围岩位移量也在快速增长。为保证巷道帮部围岩能稳定支撑顶板,可以通过将锚杆在肩角处以一定的角度倾斜锚固进煤岩体内,对此处软弱煤体和软弱结构面起到加强支护的作用,同时提供剪切阻力来抑制围岩沿破裂面的剪切错动,防止肩角部位过早破坏,引起巷帮及围岩失稳,从而提高巷道帮部的稳定性。

4 工作面超前支护方式优化及矿压显现特征

4.1 工作面超前支护方式优化

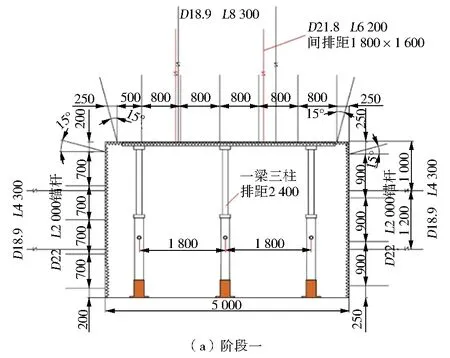

8105工作面回采期间,在巷道超前支承压力影响范围内采用差异化支护形式,如图8所示。

阶段一:超前工作面0~50 m范围内,采用单体液压支柱配合注浆锚索超前支护形式。其中,单体液压支柱间排距为1 800 mm×2 400 mm(3排锚杆1排单体,每排3根单体液压支柱,其中居中布置1根单体液压支柱)。

阶段二:超前工作面50~100 m范围内,采用单体液压支柱配合注浆锚索超前支护形式。其中,单体液压支柱间排距为3 600 mm×2 400 mm(3排锚杆1排单体,每排2根单体液压支柱,两侧单体距煤帮1.2 m).

阶段三:超前工作面100~150 m范围内,采用单体液压支柱配合注浆锚索超前支护形式。其中,单体液压支柱排距为2 400 mm(3排锚杆1排单体,每排1根单体居中布置)。

阶段四:超前工作面150 m至停采线范围内取消单体支柱支护,采用单排2根注浆锚索补强支护。

4.2 巷道超前区域围岩内部裂隙发育特征

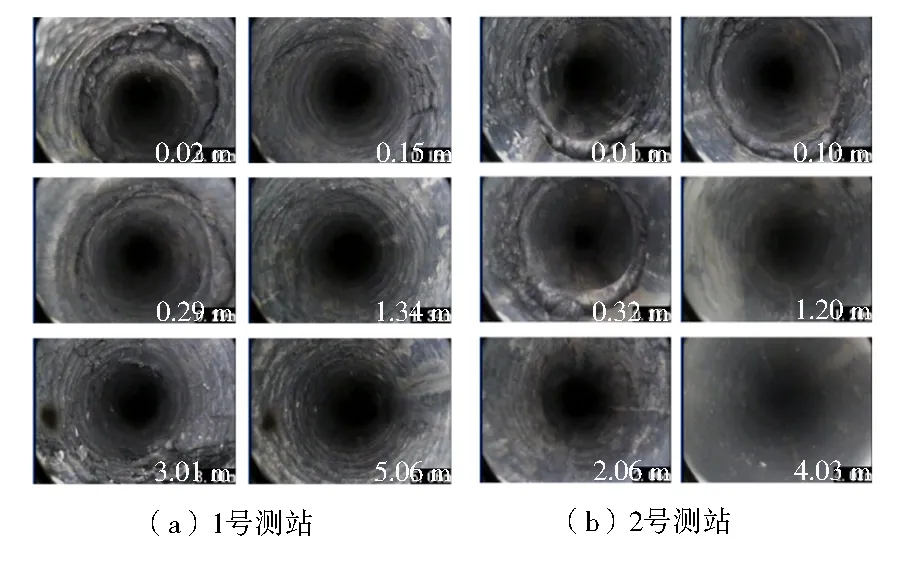

结合矿井生产地质特征,超前工作面15 m、65 m、115 m、165 m处,布置4个测站进行矿压监测。采用RBIT-30钻孔成像仪探测钻孔壁上结构面和裂隙的分布情况,每个测站包括1个测孔,布置在巷道顶板中间附近,顶板测孔深8 m,钻孔直径38 mm.

顶板岩层裂隙分布规律如图9所示。由图9可知,顶板裂隙发育带多位于1.0 m以内。1号测站距回采工作面15 m,处于应力升高区,但其仅在0.00~0.30 m和3.01 m处出现了0.01 m的横向裂隙,其他区域完整性较好;2号测站距回采工作面65 m,其仅在0.1 m出现了0.01 m的横向裂隙,在0.01 m和0.32 m处出现了0.02 m的离层;测站3和测站4距回采工作面分别为115 m和165 m,未观察到明显裂隙和离层区域。

可知,目前8105运输巷注浆锚索替代单体液压支柱的超前支护形式能很好地控制顶板的裂隙发育和离层,能满足8105工作面回采期间安全高效生产。

5 结 语

1) 通过数值模拟得到超前支承压力分布规律,结果表明:超前支承应力峰值38.5 MPa,位于工作面前方12.5 m处,应力集中系数为2.36,影响范围为工作面回采位置至工作面前方60 m.分析了回采巷道采动影响变形特征,主要为巷道肩角部位,此处受复杂应力集中影响,煤岩体发生剪切与压剪破坏,塑性区范围不断扩大,煤岩体自承载力大幅下降,围岩位移量也在快速增长。

2) 在巷道超前支承压力影响范围内采用单体液压支柱和注浆锚索相结合的分区域差异化超前支护形式。现场矿压观测结果表明:注浆锚索自承压支护区域巷道处围岩完整性好,顶板钻孔未见明显离层及裂隙发育,能满足8105工作面回采期间安全高效生产。