长春兴煤矿22601工作面切顶卸压技术研究

2022-08-08戎鹏

戎 鹏

(山煤国际能源集团股份有限公司,山西 太原 030006)

顶板事故严重影响着煤矿井下工作面的安全生产,尤其是厚煤层坚硬顶板条件下更易发生冒顶事故。支柱、支架损坏严重,产量低,效率低,冲击地压频繁,煤炭回收率低,大面积顶板瞬时垮落和基本顶强烈初次来压和周期来压等严重威胁矿井的安全生产[1-3]。坚硬顶板问题是煤企长期以来一直致力于解决而又难以解决的问题,为了有效避免长春兴煤矿22601工作面坚硬顶板悬顶风险,针对具体工作面条件进行切顶卸压技术研究。

1 工作面概况

长春兴煤矿位于山西省大同市左云县,22601工作面所采煤层为22号煤层,工作面煤层平均厚12.47 m,含3~4层夹矸。工作面东部为南延盘区大巷二段,南部为矿井南部矿界,西部为矿井西部矿界,北部为设计南盘区西南部未开采区域。工作面顶底板岩层岩性如表1所示。

表1 工作面顶底板情况

为了进一步探明22601工作面覆岩情况,在切眼前方,从回风巷施工了取芯孔,探测顶板垂高40 m范围内岩层分布,得到切眼附近顶板真实情况,顶板40 m内取芯率较高,部分岩芯长度达到或者超过1 m,且从岩性来看,顶板40 m基本为同一岩性。综合分析可知,22601工作面初采区域顶板为1层厚度为40 m的坚硬砂岩。结合22601工作面覆岩情况,根据相邻工作面开采经验,分析得到22601工作面基本顶初次来压步距为131.2 m.周期性破断步距为24.6 m.

2 切顶卸压技术研究

2.1 顶板预裂方式选择

目前我国顶板预裂方式主要为炸药爆破及水力预裂两种工艺,基于各工艺的优缺点,综合考虑长春兴煤矿现状,认为长春兴煤矿应采取水力预裂方式作为顶板的主要弱化措施。首先选取高压水力预裂工艺在井下进行工业性试验,在实践过程中,总结完善适用于22号煤南盘区生产地质条件的水力预裂工艺参数,以有效缓解坚硬顶板带来的顶板问题。

2.2 水压预裂顶板治理方案

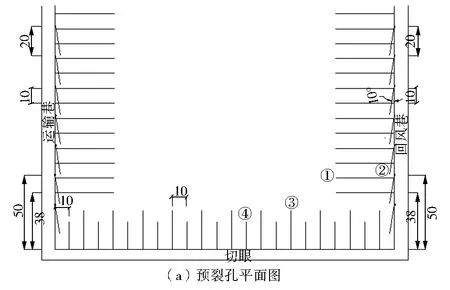

治理措施实施区域包括切眼及巷道两个部位,具体方案如图1所示,其中切眼包括两组钻孔,分别标记为③及④;巷道包括两组钻孔,分别标记为①及②。

1) 切眼处理措施。整个切眼的顶板处理工程根据图1(d)、(e)方案布置两组预裂孔,采用高低位孔交叉布置进行预裂,具体如下:首先,整个切眼均匀布置钻孔,钻孔垂直于煤壁,孔间距为10 m,高低孔交叉布置; 其次,第一组为低位孔③,仰角37°,钻孔深34 m,终孔位置位于煤层上部11 m砂岩处; 最后,第二组为高位孔④,仰角53°,钻孔深32 m,终孔位置位于煤层上部16 m砂岩处。

2) 巷道处理措施。22601 面及后续面巷道需持续布置长短孔预裂顶板,预裂位置超前采场一段距离,根据图1(b)、(c)方案施工两组预裂孔,具体如下:首先,第一组为长孔①,仰角37°,钻孔深50 m,孔间距10 m,钻孔与煤壁垂直,终孔位置位于煤层上部21 m砂岩处;其次,第二组为短孔②,仰角53°,钻孔深34 m,孔间距20 m,钻孔与巷道夹角10°,终孔位置位于煤层上部18.2 m砂岩处;最后,运输巷及回风巷均匀布置,方案一致,若打孔速度跟不上推进速度时,运输巷短孔④可以不打。

2.3 施工工艺要求

采用试验段预裂流程进行施工。具体施工要求如下:

1) 切眼施工水力预裂工艺时,两组钻孔每个钻孔预裂2次,在岩层中10 m预裂1次,煤层不预裂,每次注水压力不小于40 MPa;

2) 巷道施工水力预裂工艺时,第一组长孔③每个钻孔预裂5次,其中岩层每9 m预裂1次,煤层预裂1次。岩层注水压力不小于40 MPa,煤层的注水压力按10~12 MPa考虑;第二组短孔④每个钻孔预裂2次,在岩层中10 m预裂1次,煤层不预裂,每次注水压力不小于40 MPa;

3) 当采用双封孔器推不到孔底时,最里一段采用单封孔器在孔底进行1次预裂,随后采用双封孔器继续预裂;

4) 根据现场预裂情况可及时调整预裂位置和预裂次数,预裂时观察预裂处巷道及锚杆、锚索情况,出现变形或锚杆(索)断裂的情况时立即停止预裂,并调整预裂方式;

5) 水力预裂技术要求完成钻孔的轴线近似为一条直线,要求在钻进过程中尽量降低钻进速度,减小钻机进给力,保证钻孔的直线性;

6) 预裂结束后,首先通过注水管进行钻孔放水,钻孔放水时间为预裂时间的1.5~2倍,待放水彻底后方可为封孔器卸压,严禁在放水彻底前进行封孔器卸压。

3 工程实践

3.1 预裂效果分析

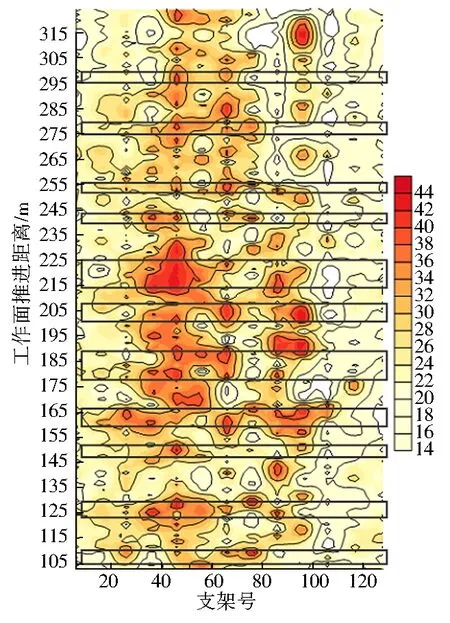

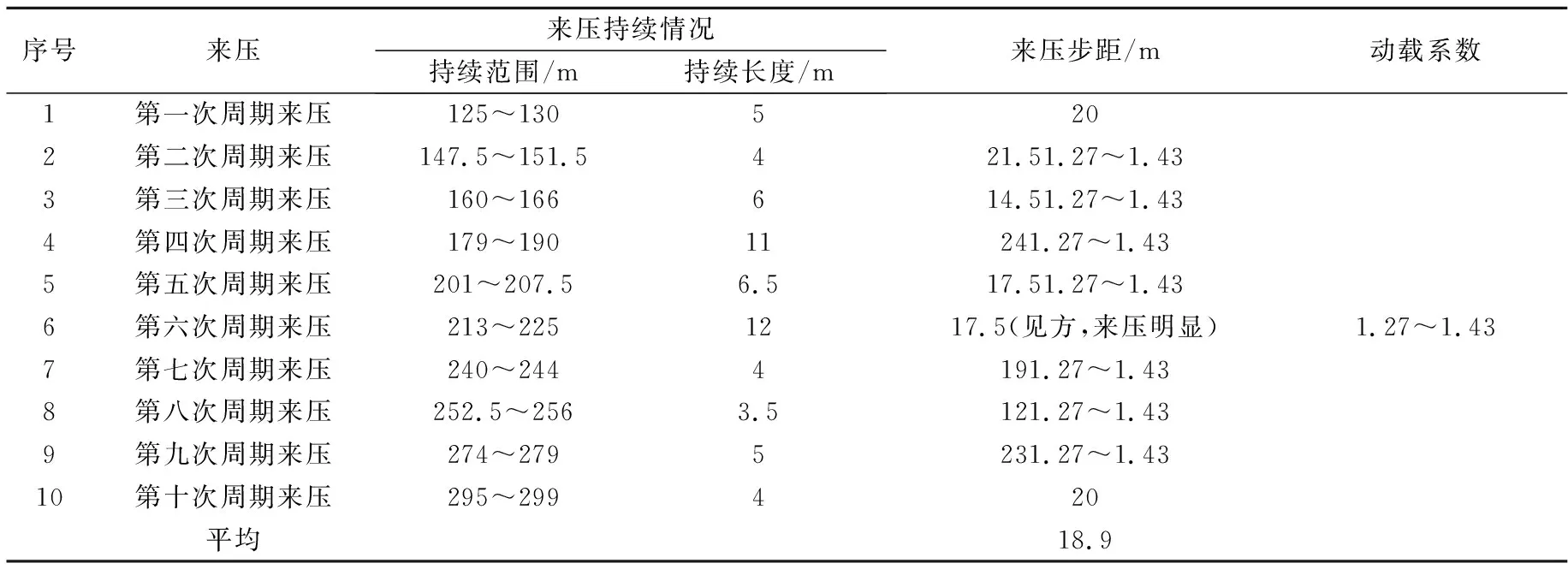

1) 周期来压。工作面在120~300 m推进范围内,水压预裂后工作面头部、中部、尾部支架阻力变化情况如图2所示,图中横坐标为支架号,纵坐标为工作面推进度,方框内圈定区域为来压持续情况。综合分析可以看出,截止22601工作面推进至300 m进尺,基于支架阻力统计得到工作面共发生10次周期来压,如图2及表2所示,可以看出周期来压步距主要介于17~23 m之间,平均周期来压18.9 m.来压持续长度为3.5~6.5 m,动载系数为1.27~1.43,周期来压强度降低;工作面在推进至213~225 m见方区域时支架呈现大范围来压现象,这属于见方区域诱发的强烈矿压显现,与前期预测基本一致;此外,结合图2所示,246~300 m推进度范围内来压强度相比之前减弱,这说明巷道预裂措施提前破坏了顶板的完整性,促进了顶板的及时破断、弱化了顶板来压强度。

图2 预裂后支架矿压情况

表2 工作面来压情况统计

2) 初次来压。在工作面正式回采前对切眼进行水压预裂顶板,预裂后推进9 m(切眼宽9 m)时,顶煤开始局部垮落,工作面推进16 m时工作面大部可见顶板岩石垮落,工作面开始正常放煤,工作面推进25.8 m时工作面上下两端头垮落;推进至29 m时顶板开始初次来压,来压范围为40~120号支架,部分安全阀开启,局部采高3.2 m,推进至34 m时来压结束,来压持续长度5 m,工作面初次来压结束。

3.2 经济效益分析

长春兴煤矿的22601工作面采用切顶卸压技术提高了顶煤的回收率,根据以往的工作面回采经验,工作面推进30~50 m顶煤垮落开始放煤,按平均取40 m计算,本次的初采可多回收煤量:(40-16)×(230-10)×(12-3.5)×1.4×85%=53 407 t,按原煤850元/t计算,可产生45 395 950元,约4 540万元。

4 结 语

通过22601工作面切顶卸压实施后观察矿压规律可知,初次来压前预裂方案的实施对坚硬顶板产生了预裂及弱化作用,工作面采场顶板实现了分层垮落,达到了局部断裂的目的,破坏了采空区顶板的完整性,避免了工作面后方顶板整体垮落的风险。将理论的初次来压步距132 m缩短至34 m,说明预裂达到了顶板分层分段来压,避免了大面积突然来压的风险,实现了顶板安全管理。正常回采期间采取的巷道预裂顶板措施,在一定程度上促进了顶板的破断,有助于控制采场矿压。