天铁6号高炉上料系统除尘改造

2022-08-08徐永权李鹏元范天骄孔庆国

徐永权 李鹏元 范天骄 孔庆国 张 雷

(中钢集团鞍山热能研究院有限公司)

天铁炼铁厂6号高炉槽上、槽下供料系统现有两台布袋除尘器,其中矿槽除尘器于2009年建成投用,设计风量80万m3/h,设计出口颗粒物的排放浓度≤50 mg/m3;干熄焦除尘器于2012年建成投用,设计风量30万m3/h,设计出口颗粒物的排放浓度≤30 mg/m3。随着国家各个行业对颗粒物排放限值的要求日益严格,加之除尘系统设备、管道年久失修,除尘能力不足,原除尘器已不能满足邯郸市超低排放要求。

公司于2020年9月-2021年4月,新建一台风量为80万m3/h的折叠滤筒除尘器,集中对焦、矿供料系统粉尘进行收集处理,实现环保超低排放。

1 旧设备状况及缺陷

1.1 设备参数

炼铁厂6号高炉于2009年6月投产,槽前、焦槽、矿槽、碎焦筛分、供返料和主皮带上料等共用一套除尘系统。除尘器参数:风量80万m3/h、过滤面积12 000 m2、过滤风速1.11 m/min、24个室;布袋规格:Φ160×6 500、3 600条滤筒、240个3寸脉冲阀;配套AY-FR226DW(IDF)型风机:风量80万m3/h、全压52 kPa、转速960 r/min,YKK710-6型变频电机1 600 kW、电压10 kV、额定转速994 r/min。目前实际运行频率40 Hz、风量50万m3/h左右。

2012年停产检修时,把焦槽等一部分收尘点分离出来,增加了一台风量30万m3/h除尘器。干熄焦除尘器过滤面积大于0.5万m2、过滤风速0.99 m/min、10个室;布袋规格:Φ160×6 000、1 680条布袋;配套G4-73-No22F型风机:风量30万m3/h、全压6 180 Pa、转速960 r/min,YPT500-6型变频电机800 kW、电压10 kV、额定转速994 r/min,箱体配置防爆设施。目前实际运行频率40 Hz、风量15万m3/h左右。

1.2 存在的主要缺陷

(1)除尘系统设备、管道和阀门等年久失修,原焦、矿除尘器实际运行风量只有额定风量的60%左右。

(2)原除尘管道设计不合理(管道直径偏小、管壁较薄,直角弯头多、弯曲半径小、且不耐磨,支管多为T型三通)、原料粉尘冲刷管道系统,管网系统阻力平衡被破坏,导致局部管道风速高,管道系统磨损严重;局部管道风速较低积灰堵塞,系统风量降低,收尘点的负压、风量达不到设计要求,粉尘不能有效捕集,粉尘外溢无组织排放。

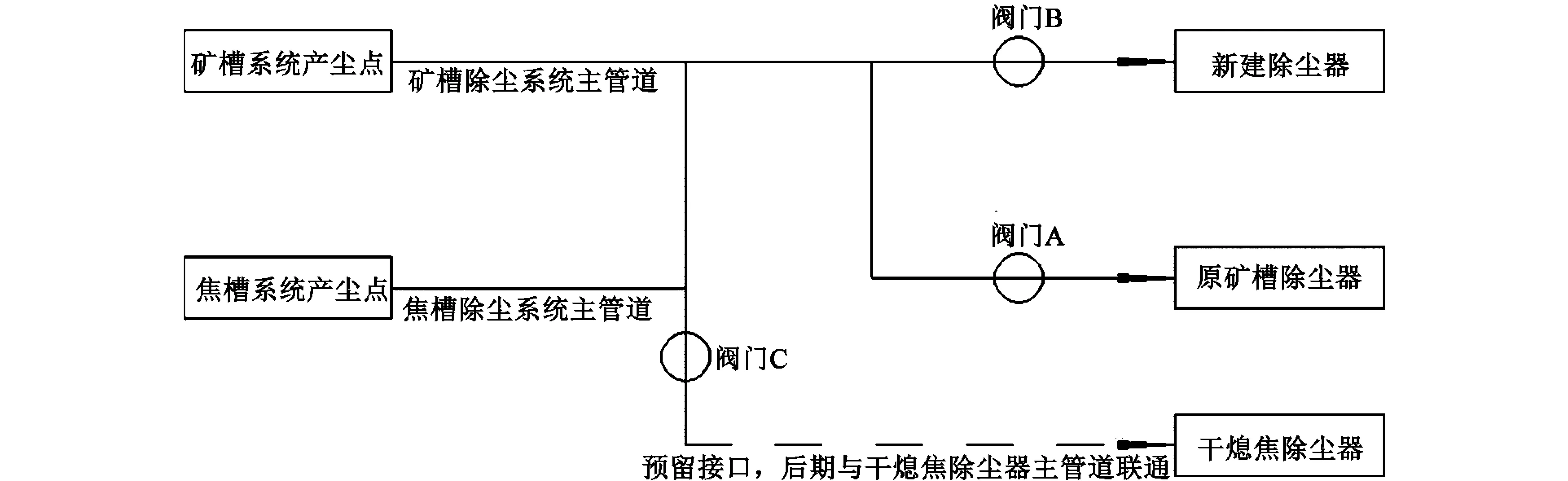

图1 除尘系统切换流程

2 改造方案

2.1 治理区域范围及改造指标

治理范围包括:槽前:烧结矿筛分间、J101转运站、Q101转运站;槽上:卸料小车,其中焦炭卸料小车现为单点除尘;槽下:给料机及振动筛、称量斗及供料皮带、返料皮带;返矿仓(包括返矿装车)、碎焦筛分间(包括焦丁装车、焦粉装车)、F1转运站、F2转运站;供矿、供焦集中转运站。

改造指标:除尘器排放浓度≤10 mg/m3;岗位粉尘浓度≤8 mg/m3。

2.2 改造内容

(1)新建1台80万m3/h风量顶装折叠滤筒除尘器地面站。

(2)新建除尘主管道、分支管道、阀门及管道支架。新建除尘主管道与矿除尘主管道连通并设电动调节阀门控制,实现互为备用。

(3)对各系统收尘点吸尘管道、吸尘罩、皮带密封优化设计,确定合理的吸尘点数量、位置、粉尘捕集方式和密封形式,以减少粉尘外溢。由于原管道壁薄且磨损严重,原各收尘点吸尘管道、阀门不许利旧,吸尘罩如有部分能够满足要求,可以利旧。

(4)新建一套液压系统,将焦、矿槽比较集中、参与连锁或自动控制的管道阀门采用液压驱动(距离较远的管道阀门采用气压驱动);阀门开关要求与不同时工作的产尘设备运行连锁,即产尘设备工作时阀门打开,产尘设备停止时阀门关闭。根据6号高炉技术规格书并结合生产岗位实际,矿筛最多同时工作台数10台,矿筛与返矿皮带收尘点同时工作,称量斗闸门与供矿皮带收尘点同时工作,一般情况每次打开一个称量斗闸门上料;焦筛最多同时工作台数5台,焦筛与返焦皮带收尘点同时工作,称量斗闸门与供焦皮带收尘点同时工作,一般情况每次打开一个称量斗闸门上料。

2.3 工艺流程

图1为除尘系统切换流程,图中阀门用于新旧除尘系统切换,互为备用。阀门B开启A闭合时,由新建除尘系统处理两套系统尘源点,其处理流程:集尘点→除尘支管→新除尘主管→新除尘器→风机→烟囱。阀门B闭合A开启时,由原矿槽除尘器处理两套系统尘源点,其处理流程:集尘点→除尘支管→旧除尘器→风机→烟囱。阀门C为预留干熄焦除尘主管道接入的电动调节阀。

2.4 风量匹配

为了防止粉尘在管道内沉降,同时又尽量减小粉尘对管道的磨损,维护系统长期正常运行,延长管网使用寿命,管道走向的设计要遵循管路最流畅、管路最短、管路局部阻力元件最少的“三最”原则。除尘管道设计过程中选用合理的设计参数,除尘主管道风速18~20 m/s,分支管道风速16~18 m/s,距离较远的分支管道再适当降低风速,以减少阻损,同一节点上两支管阻力差小于10%。经过计算,矿槽除尘系统风量和干熄焦除尘系统风量分配见表1和表2。

表1 矿槽除尘系统风量分配表

6号高炉矿槽除尘系统风量为62.13万m3/h,干熄焦除尘系统风量为14.18万m3/h,两套除尘系统风量合计为76.31万m3/h,考虑漏风系数,新除尘风机风量定为80万m3/h。

2.5 阻力平衡

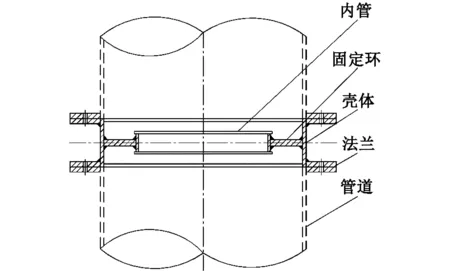

除尘系统包含的吸尘点很多,各支管间形成并联回路,管网设计时做好风量和阻力平衡计算,同时在每支吸尘支管的合适的位置设置阻力平衡器。阻力平衡器通过法兰和管道相连接,内管通过固定环焊接在壳体中央,内管管径根据并联管路节点计算阻力的差值来确定。阻力平衡器具有以下特点:(1)结构简单,不需要电动或气动控制,安装方便;(2)流体流经阻力平衡器时,发生突然缩小和突然扩大,产生局部阻力,增阻效应明显;(3)避免了流体偏流现象,耐磨性好;(4)由于内管直径经过管网系统阻力平衡计算确定,相对阀门调节,省去了繁琐的调节过程和后期的维护。其结构见图2。通过阻力平衡器控制风量和设计风量一致。阻力损失计算值的相对差额不宜超过10%,否则除尘系统将会存在很多问题,甚至失去功能。

图2 阻力平衡器结构

2.6 新建除尘器相关参数

高炉上料系统具有粉尘量大,浓度高,颗粒细的特点。通过对比不同结构形式除尘器的特点,根据具体使用要求,结合生产环境的实际情况,选用先进、节能、环保的脉冲反吹滤筒除尘系统,除尘器采用烟气端进端出、在线脉冲喷吹、离线清灰的方式,烟气过滤采用分室结构,具备单过滤室切换离线检修功能;同时具备进口温度、进出口差压检测、灰斗卸灰情况运行工况实时监控等控制功能。所用的材料及零部件符合规范要求,并能满足河北地区环境条件。除尘器具体参数见表3。

表3 折叠式滤筒除尘器相关参数

3 运行效果

3.1 外排监测

第三方检测机构河北超泰环保科技有限公司于2021年9月2日至9月7日对该除尘器进行指标测试,测试结果见表4。

表4 天铁6号高炉新增除尘器运行测试结果

3.2 岗位效果

第三方检测机构河北超泰环保科技有限公司于2021年11月2日至11月7日对此除尘系统所有覆盖区域进行岗位粉尘浓度测试。测试结果表明,6号高炉上料系统新增除尘器除尘区域,所有岗位粉尘浓度均低于8 mg/m3。

4 结语

此套除尘系统投入运行后,解决了高炉上料系统产尘点多、粉尘难以收集的难题,改善了生产岗位的作业环境,减少了尘肺病的发生,使6号高炉上料系统厂房内空气质量明显提高,有利于生产设备的正常运行,具有良好的社会、经济、环境效益。