能量回收型脱湿工艺探讨

2022-08-08吴家欣

刘 峰 余 波 吴家欣

(1.中国特种设备检测研究院,2.中国矿业大学低碳能源与动力工程学院,3.江苏省智慧能源技术及装备工程研究中心)

钢铁工业是我国经济支柱产业,也是高耗能行业。2020年,中国粗钢产量10.53亿t,约占世界粗钢产量的 56.5%[1]。钢铁工业长流程的总余热量约占吨钢总能耗的1/3,具有很大的节能潜力,但目前还有约50%的余热没有回收利用[2-3]。

高炉鼓风脱湿技术是钢铁企业大范围推广的一项节能技术,同时也是调节高炉生产的重要手段[4-6]。胡志勇[7]论述了采用高炉鼓风脱湿技术能够降低高炉焦比、稳定炉况,提高高炉生铁产量,常用的脱湿方法包括物理脱湿(冷冻式和吸附法)和化学脱湿,其中冷冻脱湿法流程简单,运行维护方便。鲁德昌等人[8]探讨了2 500 m3高炉脱湿应用情况,系统配备初冷和深冷两套冷却系统,鼓风含湿量控制在约6.5 g/m3,系统运行后,吨铁风耗下降了56 m3/t,日均产量提高了132 t,2012年脱湿期间,减排CO2约5.35万t,节能减排效果显著,但凝结水会锈蚀设备。杨永斌[9]结合湘钢热电厂1号、2号高炉鼓风机脱湿,计算分析获得项目的投资回收期为11个月,项目经济效果显著。韩宗伟等人[13]以国内某2 500 m3年产生铁量220万t高炉为例,采用机前冷却脱湿法,以蒸汽为热源的吸收式制冷与蒸汽压缩式制冷系统串联作为脱湿冷源建立数学模型,动态计算了上海地区不同湿度参数条件下高炉冶炼过程的能耗情况。结果表明,随着出风湿度的降低,高炉冶炼过程的节能量增加,即湿空气中的水蒸气每下降0.1 g/m3,能耗下降0.01~0.07 kgce/t,但制冷系统的能耗有所增加。吴春华[14]通过对比国内某高炉脱湿前后焦炭、煤粉和焦丁用量,计算获得直接综合能源消耗降低2.82 kgce/t。传统脱湿技术缺乏有效的能量回收手段,冷冻水具有的冷量直接回到冷却塔补水,并且由于脱湿造成的空气湿度饱和与机械水携带会损害后续设备。基于此,赵刘强[12]提出三段能量回收脱湿工艺,利用脱湿前后的温度差,形成一个热量回收循环回路,与常规冷冻脱湿工艺比较,脱湿装置所需制冷量减少 19.5% ,降低了脱湿装置运行成本,同时减少了高炉能源消耗,脱湿装置节能效果非常明显。杨东伟等人[15]通过能效分析和热力平衡法建立高炉鼓风脱湿冷凝水冷能利用模型,将10 ℃的冷凝水处理后送入单台冷冻机的冷凝器,降低冷凝器侧循环冷却水温度1 ℃,增强了冷凝器换热效果,制冷系统制冷量增加了352 kW。

文章提出一种能量回收型脱湿工艺,该系统采用直接喷雾冷却和冷却湿空气再热相结合方式,不仅回收脱湿器的冷凝水的冷量,而且回收脱湿后饱和时空气的冷量,通过二者相结合实现系统节能,以及降低冷却塔循环冷却水的进出口温差,减少循环冷却水的蒸发水耗。

1 能量回收型脱湿工艺

1.1 常规冷凝法脱湿工艺

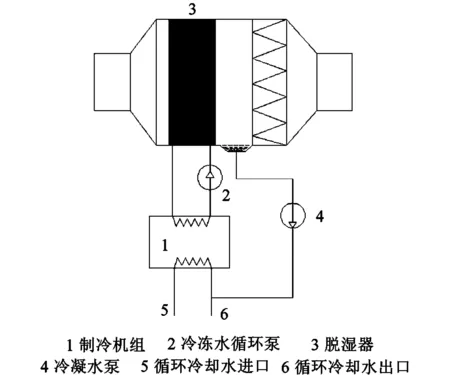

常规冷凝法脱湿工艺如图1,空气经过过滤器滤去其中的粉尘,进入脱湿器,与脱湿器中的冷冻水(7~12 ℃)进行热交换,空气温度降到10 ℃左右,其中的水蒸气凝结,由除雾器捕集液滴,汇流至下部储液槽排出,由冷凝水泵送入冷却塔,作为冷却塔补水,冷量未能有效利用。饱和湿空气送入鼓风机,压缩后送入后续工序。另外,除湿后的空气带入热量降低,系统输入能量减少,同时带液问题也会加快管道腐蚀,损害风机叶片。

图1 常规冷凝法脱湿工艺

1.2 能量回收型脱湿工艺

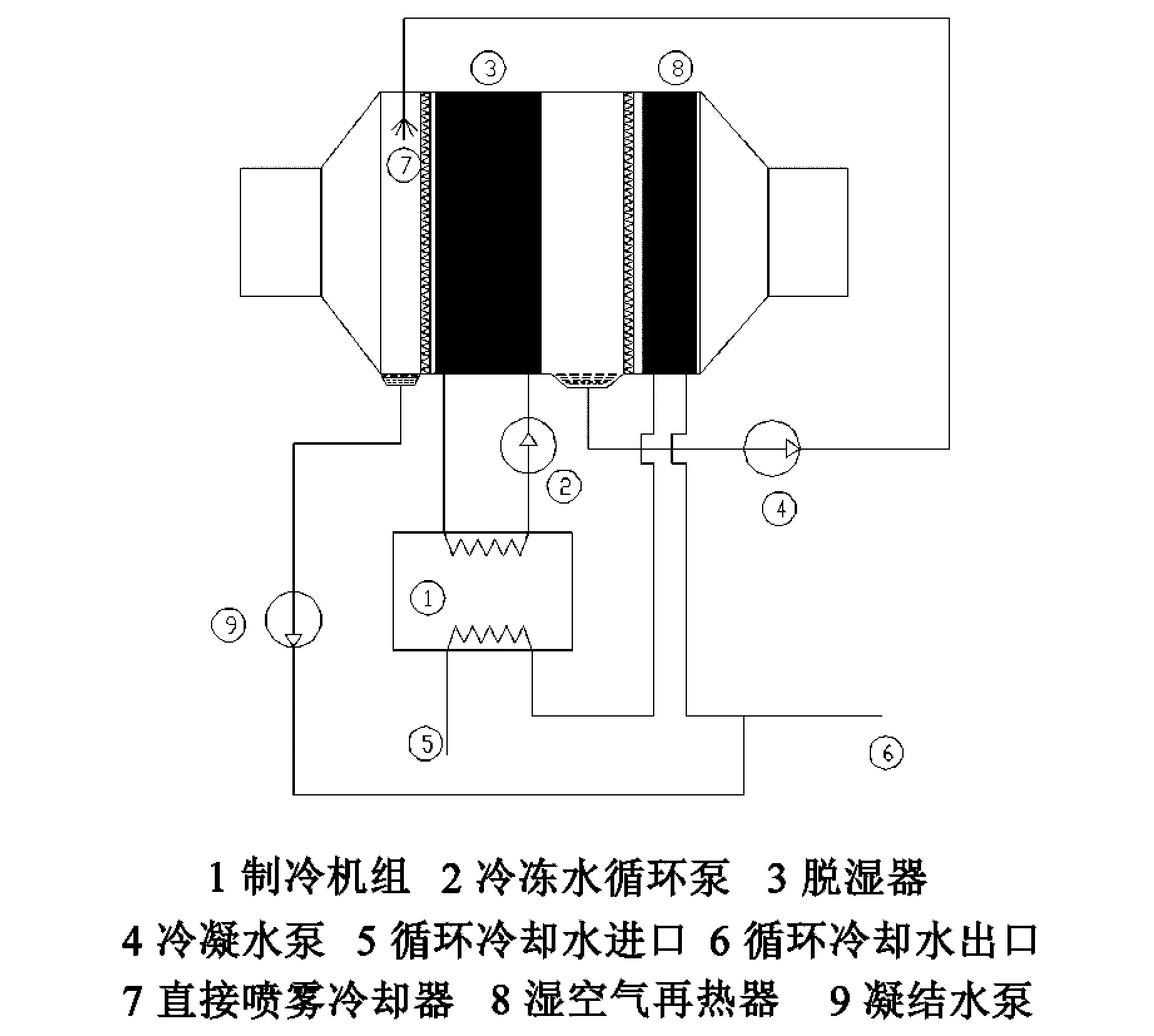

与常规脱湿工艺相比,能量回收型脱湿工艺将冷凝水进行了回用,并利用循环水将冷凝后的空气进行预热,如图2所示。在设计工况下,冷凝水回用可以将湿空气先降到一定温度,经过脱湿器后进一步降温至10 ℃,脱湿后的空气由循环水加热至20~25 ℃,变成不饱和的湿空气后送入鼓风机。冷凝水采用以下三种工艺回收:

(1)三段能量回收脱湿工艺。在传统的脱湿器前后增加GGH间接换热,可以显著降低系统冷却能耗。该系统增加了两组换热器,显著增加系统压损,增加系统投资。

(2)冷凝水直接喷淋回收工艺。该工艺优点是系统相对简单,将脱湿后的冷凝水直接在过滤器后面喷入,与湿空气混合后送入脱湿器,需要在脱湿器前增加一层除雾器,系统节能效果有限,只能回收冷凝水的显热。

(3)冷凝水喷雾蒸发间接冷却工艺。该系统可以在常规脱湿器前增加一组喷雾蒸发间接换热器,利用冷凝水的部分蒸发热量,降低空气的温度,同时不会增加空气湿度,与直接喷淋相比,系统投入增加,节能效果显著。

图2 能量回收型脱湿工艺

2 脱湿计算及效果评估

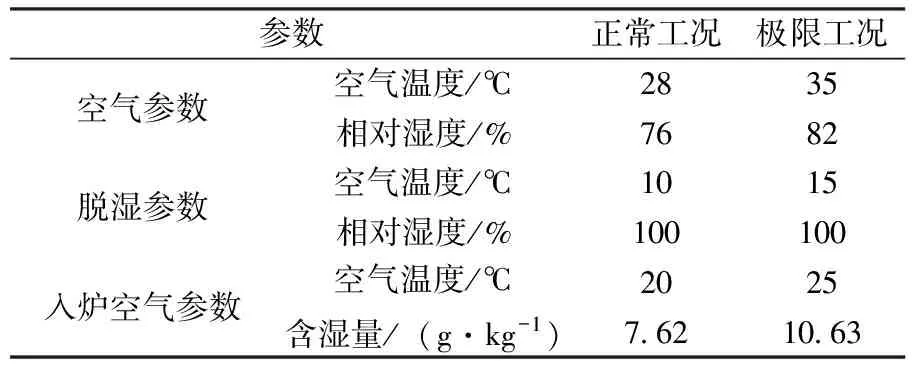

以某高炉为例,空气流量3 200 m3/min,进口空气参数如表1。设定脱湿器出口空气温度为10~15 ℃,经过再热后空气温度为20~25 ℃。

2.1 脱湿计算

湿空气的焓值主要受温度和含湿量影响,其中含湿量影响较大。空气含湿量[16]表达式见式(1)。

表1 进口空气参数

(1)

式中:d为含湿量,单位kg/kga;φ为相对湿度;P为压力,下标a、b和s分别代表干空气、环境和饱和水蒸气状态。

相对湿度表达式见式(2)。

(2)

式中:Pv为水蒸气分压;Ps为对应空气温度下饱和水蒸气分压。

湿空气的焓值[16]为1 kg干空气的焓和dkg水蒸气的焓之和,计算见式(3)。

h=1.005×t+(2 501+1.863×t)×d

(3)

式中:h为湿空气焓值,kJ/kga;t为湿空气温度,℃;d为含湿量,kg/kga。

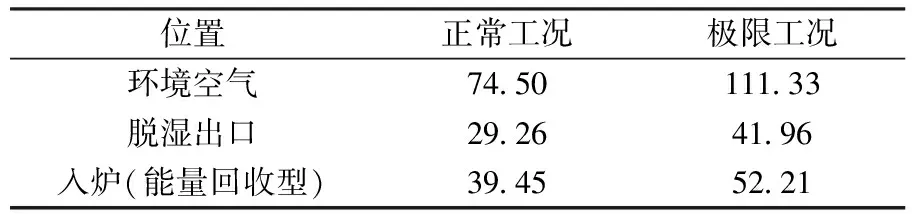

查饱和水蒸气参数表获得对应空气温度下的饱和蒸汽压,即可采用公式(1)~(3)计算获得相应空气焓值,或者通过软件计算获得空气焓值。文章采用建环世界含湿量在线计算器计算相应的空气焓值。根据表1的条件,得到不同位置的空气焓值见表2。

表2 不同位置的空气焓值 kJ/kga

2.2 常规脱湿计算

正常工况下,脱湿冷量=3 200÷60×1.293×(74.50-29.26)=3 119.6 kW。

极限工况下,脱湿冷量=3 200÷60×1.293×(111.33-41.96)=4 783.9 kW。

2.3 能量回收型脱湿工艺

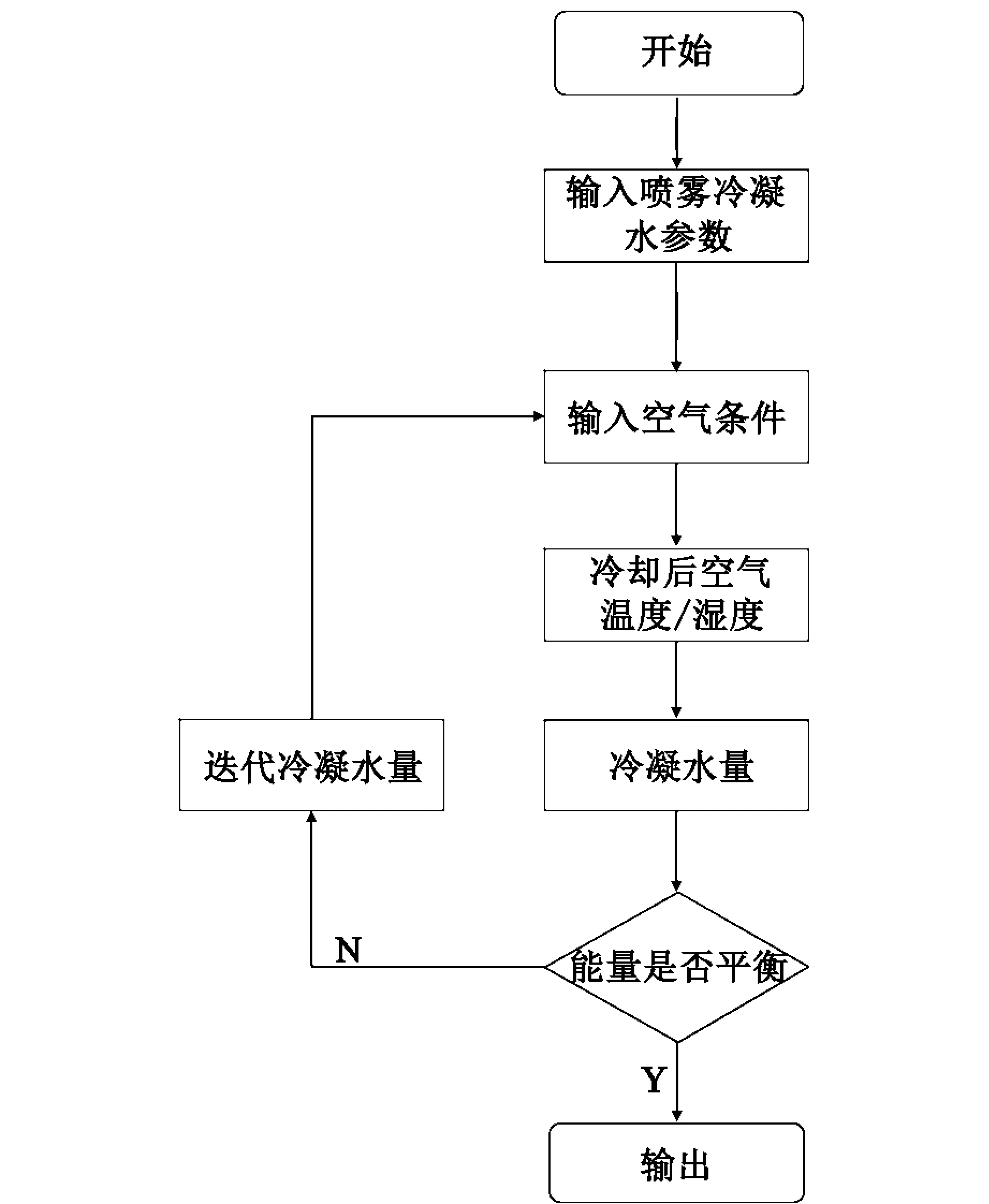

能量回收型脱湿工艺采用直接喷淋冷却回收冷量和冷却空气循环水再热相结合的方式,回收冷凝水冷量,加热湿空气,降低冷却水循环水的温度降,减小冷却塔循环水进、出口温度差。采用喷淋方式,空气会增湿,导致蒸发的冷凝水又经过冷凝降到除湿器出口温度,该部分液体未能提供冷量,因此只要获得喷淋后的空气状态(温度、含湿量或湿度),即可得到冷凝水带入系统的冷量,计算过程如图3。

图3 能量回收型脱湿工艺计算流程

在未采用能量回收设计时,常规工况和极限工况的冷凝水量分别为10.54 g/kga和19.05 g/kga,即为输入的喷淋水量,通过程序计算获得两种工况下喷淋后的空气温度分别为24.29 ℃和31.89 ℃,焓值分别为73.91 kJ/kga和110.04 kJ/kga,循环水吸热量分别为10.19 kJ/kga和10.25 kJ/kga。

常规工况冷量减少百分比=[(74.50-29.26)-(73.91-29.26)]/ (74.50-29.26)×100%=1.3%。

极限工况冷量减少百分比=[(111.33-41.96)-(110.04-41.96)]/ (111.33-41.96)×100%=1.9%。

常规工况循环水回收冷量=3 200÷60×1.293×(39.45-29.26)=702.7 kW。

极限工况循环水回收冷量=3 200÷60×1.293×(52.21-41.96)=706.8 kW。

常规工况下,冷机的循环水冷量为冷冻水的1.2倍左右,则极限工况下,循环水回收冷量占循环水冷量的比例=706.8/(4 783.9×1.2)×100%=12.3%(常规工况下为18.8%),以原循环水进出口温差5 ℃计算,采用循环水能量回收冷量方式可降低循环水进出口温差约0.6 ℃(常规工况下为0.9 ℃)。

3 结论

传统脱湿工艺利用冷冻机组的冷冻水将湿空气降至某一温度,湿空气达到饱和状态,冷凝水的冷量未回收,同时饱和湿空气也会对后续设备和管道造成影响。文章提出一种能量回收型脱湿工艺,在传统脱湿工艺基础上增加了冷凝水回用喷雾冷却和循环水回收除湿后湿空气冷量,结论如下:

(1)在不考虑增加空气侧阻力情况下,冷凝水直接喷雾冷却可以降低冷冻机组冷量1.3%~1.9%,具有明显的节能效果。

(2)循环水回收冷量约占循环水温降冷量的12.3% ,降低循环水进出口温差约0.6 ℃,可以进一步降低蒸发水耗。

(3)采用直接喷雾冷却方式,不能有效利用冷凝水潜热,造成部分冷凝水在预冷段蒸发,再在脱湿器冷凝,对整个系统而言,未能有效回收冷凝水的冷量。

(4)在实际的工程中,建议通过间接喷雾蒸发冷却方式进行冷凝水的冷量回收,同步实现预脱湿和降温效果。