125 t电渣炉调试过程中的几处故障分析与排除

2022-08-08王卫红伍国洪

王卫红 伍国洪

(1.中钢集团鞍山热能研究院有限公司,2.二重(德阳)重型装备有限公司)

2017年底,二重重型装备有限公司引进奥地利因泰克(INTECO)公司的125 t级气体保护电渣重熔炉,它是国内首台单相大型电渣重熔炉,拥有双工位、双炉头、双预热位,采用电极坯交替生产模式,主工位最大能生产125 t的电渣锭,副工位最大能生产40 t的电渣锭。125 t电渣炉实现了数据的远程采集、集中控制、重熔过程自动化,是自动化冶炼的集中体现。2019年125 t电渣炉投产以来,二重装备成功的开发了Cr12转子、燃机轮盘、核电主管道和核电堆内构件等产品。在生产调试过程中,125 t电渣炉先后遇到碳刷与导电柱打火、引弧时断弧和接地电流问题,下面对这些故障进行分析与排除。

1 碳刷与导电柱打火

1.1 故障现象

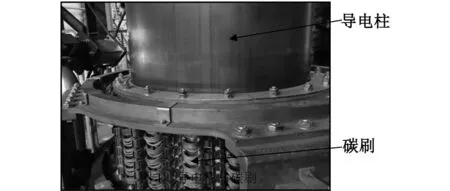

125 t电渣炉采用双炉头设计,在冶炼大型电渣锭时,两个炉头都要参与冶炼。炉头的结构复杂,主要包括炉盖、导电柱、大电流夹、加料装置、大电流回路、液压管路、各种冷却水管和气管路。导电柱与碳刷的位置关系如图1所示。

图1 导电柱与碳刷

冶炼过程中,导电柱在碳刷圈中上下运动,导电柱与碳刷之间有30 kA以上的大电流经过。冶炼中后期,导电柱与碳刷之间出现发红现象,然后打火,烧毁碳刷架,冶炼被迫终止。

1.2 故障分析

把每个碳刷取下检查发现:碳刷与导电柱接触良好,且压紧弹簧有力。冶炼前期并没有出现碳刷与导电柱打火的现象,可排除碳刷的问题。

导电柱下半段(冶炼时深入结晶器内的部分)表面颜色变深,局部还有渣壳。经过分析,导电柱颜色变深的部分是铜被氧化后形成的氧化铜。氧化铜的导电性差[1],与碳刷接触时会形成很大的接触电阻,当大电流经过时,就会出现发红现象。

用万用表测量碳刷与形成氧化铜的导电柱之间的电阻在1 kΩ左右。

综合上述检查结果判定:导电柱上形成的氧化铜是导致碳刷与导电柱打火的直接原因。

1.3 解决方案

在冶炼过程中由于受到高热和灰尘的影响,导电柱表面会形成一层很薄的氧化铜和一些保护渣,影响导电柱与碳刷之间的导电性。每次冶炼结束后或在电极交换完成后,对空闲的导电柱表面进行打磨,把导电柱表面的氧化铜和保护渣打磨掉。打磨后的导电柱与碳刷之间的电阻值几乎为零。经过几次反复的试验,碳刷与导电柱没有再发生发红、打火的现象。

2 引弧时断弧

2.1 故障现象

把预热好的电极坯用电极夹持器夹好,放入结晶器,加入渣料,扣好炉盖。向结晶器内充入Ar和N2的混合气体,开始冶炼。送电引弧1 min左右,电渣锭断弧,尝试再次引弧,没有任何电流,冶炼被迫终止。每次电渣炉冶炼都需要做大量的准备工作,并加入保护渣,冶炼被迫终止会造成大量的时间和材料损失。

2.2 故障分析

打开炉盖,吊出电极坯,发现底水箱上放置的引弧板焊缝全部断裂,并且引弧板已经从底水箱上脱离。引弧板采用与电极坯相同材质的200 mm厚板焊接于底水箱,主要用于对底水箱的保护,每次冶炼都要更换引弧板。底水箱由铜制成,用厚钢板保护,冷却水冷却。结晶器的内胆用铜制作,外壳是钢结构,中间通冷却水[2]。开裂的原因是,起弧时电极坯与引弧板粘在一起,当电极坯引弧向上抬时,连引弧板一起抬起,把焊缝全部拉断。引弧板与底水箱脱离后,导电回路不通,造成引弧失败。当电极坯抬起时,周围的渣料掉入底部,无法形成二次引弧。

针对引弧板开裂问题,对引弧板进行满焊以保证足够强度,但在实际的生产中,还是出现了同样的断弧问题。经分析,虽然保证了引弧板与底水箱牢固连接,但在满焊后引弧板与底水箱之间的空气无法排空,在冶炼过程中,密封在底水箱与引弧板之间的空气受热膨胀,最终把引弧板胀裂。

2.3 解决方案

既要保证引弧板与底水箱之间的强度,还要将内部受热空气排出,焊缝只能断续焊接,且保证每条焊缝都有足够的强度。

焊缝改进后,对变压器的工作档位再做调整,升高电压有一定的稳弧作用。变压器二次侧输出电压为48~155 V,选用70~75 V作为引弧电压。通过以上的改进,电渣炉引弧时再没有出现断弧的现象。

3 接地电流

3.1 故障现象

冶炼大型电渣锭时,125 t电渣炉采用电极交换方式冶炼。电极交换的过程大致为:当前冶炼的电极坯快要重熔完时,预热工位的电极坯自动从预热工位升起,做交换等待;当交换指令发出后,正在冶炼的电极抬起并移至空闲的加热工位,等待交换的电极移动至工作位,电极下降,起弧冶炼。整个交换过程约3 min,全自动完成电极交换。当交换完成后,起弧冶炼时,发现接地电流报警,接地电流达到15 A。接地电流正常冶炼时应是0 A,报警设定值是1 A。当接地电流达到10 A时,冶炼主回路自动断开高压断路器,冶炼被迫终止。

3.2 故障分析

接地电流是冶炼时通过设备本体和大地返回主回路的电流。接地电流检测回路一端接在底水箱主回路上,另一端接地,接地电流过大会损坏设备本体。电渣炉停止冶炼后,炉盖仍扣在结晶器上保持冶炼状态,对结晶器进行绝缘检测,绝缘电阻值为0 Ω,说明有接地现象。抬起炉盖后,再对结晶器进行绝缘检测,绝缘电阻值为1 kΩ左右,表明结晶器绝缘良好。结晶器上口安装有绝缘板,用于保证炉盖扣在结晶器上时二者的绝缘。对结晶器上口的绝缘板进行检查,并无破损的地方,但发现固定绝缘板的螺钉裸露在绝缘板表面,当炉盖扣在结晶器上时,炉盖会与螺钉接触,导致炉盖与结晶器连通,绝缘失效。电渣炉冶炼时,结晶器通过固定绝缘板的螺钉与炉盖接触使炉盖带电,炉盖通过接地部分与底水箱构成回路,使得串接在底水箱与接地部分间的接地电流检测装置动作。

3.3 解决方案

把绝缘板上的螺钉沉头孔加深,使固定螺钉全部深陷到绝缘板内,再用绝缘材料封堵孔口,将结晶器上所有绝缘板都作相应的处理。炉盖与结晶器完全绝缘后,在冶炼过程中,测得接地电流为0 A。

4 结语

针对125 t电渣炉在生产运行中出现的问题,结合现场实际情况,文章给出了关于碳刷与导电柱打火、引弧时断弧和接地电流问题的解决办法,经实践证明,这些办法是行之有效的,保证了设备的稳定性,确保了生产的连续性,对类似设备的维护具有一定的指导意义。