406型氧枪喷头冷却水流的数值模拟

2022-08-08李山宏谢国威

李山宏 谢国威 李 琳 侯 春 廖 轶 杨 杰

(1.中钢集团鞍山热能研究院有限公司,2.辽宁科技大学)

近年来,我国的炼钢设备向大型化、高效率和低能耗的方向发展,高供氧强度、高废钢比和低冶炼周期成为转炉炼钢的追求目标。尤其对于300 t以上的转炉,加快冶炼节奏和降低吹炼时间对于降低产品单位成本和能耗的效果更加显著。400系列氧枪喷头作为300 t以上转炉配套的核心设备,对转炉炼钢的高供氧强度、高废钢比和低冶炼周期等均有很大影响。

专家学者在氧枪喷头超音速射流特性[1-7]方面做了大量研究工作,但喷头冷却方面较少,且大量研究工作集中在小尺寸氧枪喷头的冷却性能[8],400系列氧枪喷头的研究更少。

以常用Ф406的5孔氧枪喷头作为研究对象,利用数值模拟的方法,对比分析Ф406氧枪喷头合理的冷却结构。

1 几何模型建立及条件设定

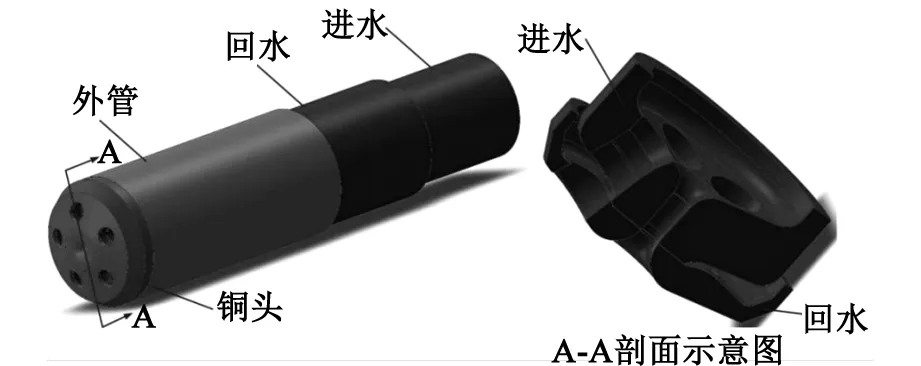

在工况条件一定的情况下,水冷挡板的结构形式对氧枪喷头水冷效果有重要的影响。研究利用Fluent流体计算软件,模拟对比不同水冷挡板结构下氧枪喷头的流场分布,进而确定合理的水冷挡板。以常用小尺寸氧枪喷头水冷挡板作为1号方案;在1号方案基础上增加分水挡板形成2号方案;在总结1号、2号两种方案优劣的基础上,设计新的水冷结构作为3号方案,水冷挡板结构如图1所示。

图1 水冷挡板结构

1.1 几何模型建立

1.1.1 模型假设

(1)假定冷却水的流动为三维稳定态流动。

(2)内壁光滑,忽略内壁摩擦对液体流动的影响。

(3)忽略重力对流体流动的影响。

(4)假定流体为理想不可压缩。

1.1.2 模型建立和网格划分

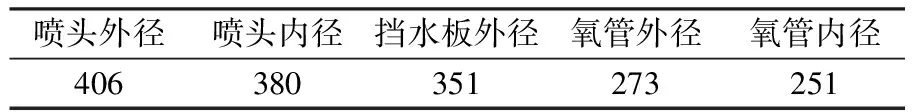

几何模型如图2所示,采用全尺寸模型,具体尺寸见表1。模型主要由铜头、氧外管等固体域和进水、回水等流体域组成。该模型采用四面体和六面体混合划分方法,对几何模型进行网格划分,其中狭细部和氧支管等曲率较大处局部加密,3种方案的网格数量平均在200万左右,既保证了模型计算精度,又提高了计算效率。

图2 几何模型

表1 氧枪喷头设计参数 mm

1.2 条件设定

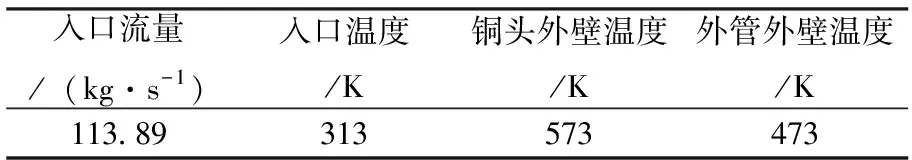

模型的流体入口边界条件为质量流量,流量为113.89 kg/s,温度为313 K,流体出口边界条件为压力出口,壁面采用无滑移边界条件,近壁面区域采用标准壁面函数处理,固液接触面设置为couple方式。模拟计算参数见表2。

表2 模拟计算参数

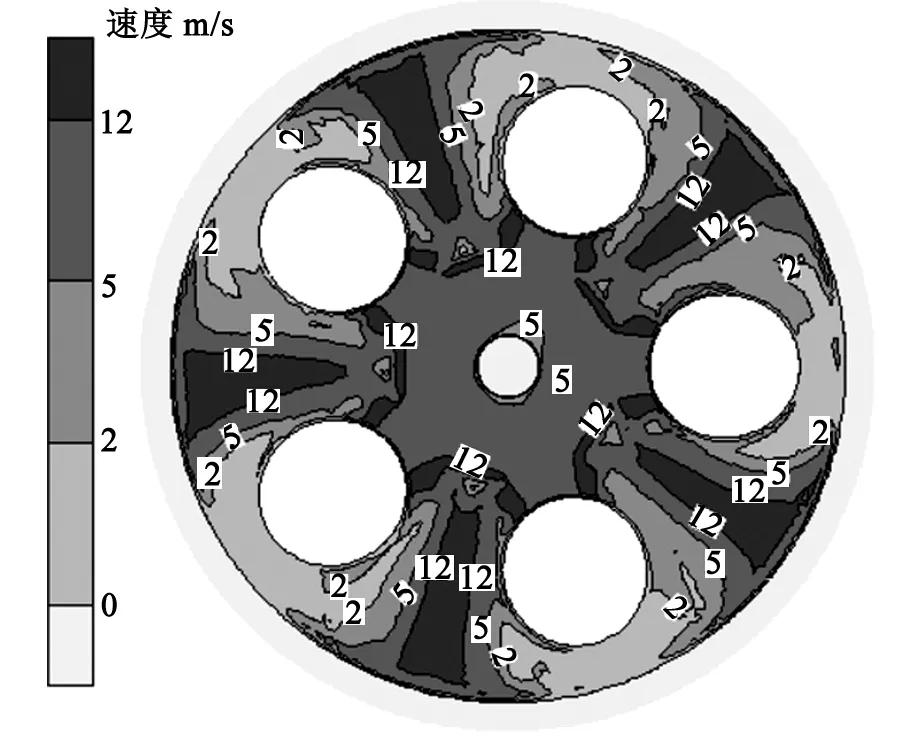

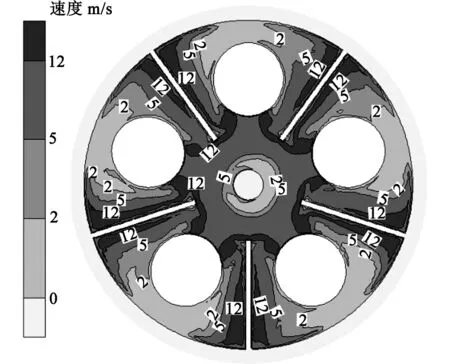

图3 1号方案距铜头底部0.05 m的速度场

2 数学模型选择和求解

计算模型选择常用的标准k-ε模型,采用有限体积法对控制方程进行离散和求解,流场的速度与压力的关系采用交错网格和Couple算法求解,差分格式为二阶迎风格式,收敛标准为残差小于10-5。

(1)|G|=pnqm,p/=q均为素数,且适当选择符号便有G的Sylow p-子群PG,而Sylow q-子群循环,故QG,并有Φ(Q)≤Z(G);

3 数模结果对比分析

3.1 1号方案结果及分析

1号方案是小尺寸氧枪喷头的常用水冷挡板结构,应用在406型氧枪喷头上。通过数值模拟得到1号方案的冷却水速度分布情况,距铜头底部0.05 m处速度分布如图3。相邻氧支管间的水流速度较大,平均流速约为12 m/s,且流股集中;而绕流到支管后部的水流速度较小,均在2 m/s以下,部分区域的流速甚至低于1 m/s;喷头中心区域的水流速度较低,平均流速约为5 m/s,局部区域的平均流速维持在2 m/s。

氧枪喷头在使用过程中,铜头端面正对高温熔池,但由于氧气流束为超音速射流,喷孔附近的高温气流会向铜头端面边缘和中心区域汇聚,喷吹孔附近并无高温气流存在。因此相对于铜头其他区域,铜头中心及边缘区域的热负荷大,对冷却强度要求高。但由图3分析可知,铜头中心及边缘区域冷却水流速仅为2~5 m/s,冷却强度低,冷却效果不佳,铜头中心区域可能会出现鼓包变形,铜头边缘区域可能会发生焊缝开裂,导致冷却水外溢等问题。所以,1号方案的流场的速度分布不合理。

3.2 2号方案结果及分析

为了实现分区域冷却铜头,减少水流间干扰,降低支管间水流速度,提高绕流支管的水流速度,尽量避免支管后部形成死区,同时提高铜头抗变形能力,2号方案在铜头和水冷挡板之间增加了分水挡板。2号方案距铜头底部0.05 m处速度分布如图4。由图可知,增加分水挡板后,支管间的最大流速区域在挡板附近,平均流速约12 m/s,支管后部区域的平均流速在2 m/s以下;端面中心区域的流速在2~5 m/s之间。

2号方案的冷却效果并未达到设计目的,速度最大区域贴近分水挡板,支管后部的死区并无明显改善,而且喷头中心区域出现水流速度过低的现象。简单地在常用小尺寸氧枪喷头水冷挡板和铜头之间增加分水挡板,不能满足406型氧枪喷头的高效冷却要求。

图4 2号方案距铜头底部0.05 m的速度场

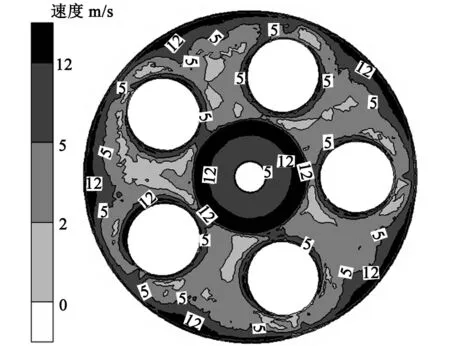

3.3 3号方案结果及分析

相对于小尺寸氧枪喷头,406型氧枪喷头空腔内水冷空间较大,流场分布需更加均匀,铜头中心区域的冷却强度要求更高,并且需要消除局部死区,减少铜钢焊缝处由于温度应力导致的开裂现象。为满足上述要求,技术人员在水冷挡板中心处设计了适宜的渐进式圆形开口,形成3号方案,以保证406型氧枪铜头中心区域的水冷强度,并且控制端面的水流速度在3~6 m/s,减少流速局部过大导致支管后部死区的情况,3号方案距铜头底部0.05 m处速度分布如图5。

图5 3号方案距铜头底部0.05 m的速度场

流场的速度基本控制在5~12 m/s之间,其中,在铜头中心和边缘区域的平均流速约为12 m/s,其他区域的最低流速基本控制在5 m/s。流场整体的速度分布较合理,铜头中心和边缘区域的水冷速度分布均匀且流速合理,支管后部也未出现速度低于2 m/s的低速区域。

4 结论

(1)通过模拟结果可知,设置不合理的水冷隔板会增加水冷流动阻力,恶化流场均匀性。

(2)流场速度分布的合理性对大尺寸氧枪喷头冷却效果的影响显著。在1号和2号方案下,406型氧枪喷头的流场中局部低速区较多,流速在2 m/s以下,较差的冷却强度会导致铜头发生鼓包变形。采用3号方案后,406型氧枪喷头的流场较合理,铜头中心和边缘区域的平均流速约为12 m/s,流场的最低速度基本控制在5 m/s,整体的冷却效果更佳。