防止600 MW机组锅炉启动阶段NOx排放超标的措施

2022-08-08王克

王 克

(上海市特种设备监督检验技术研究院)

2014年9月12日,国家发改委、环保部及国家能源局联合印发的《煤电节能减排升级与改造行动计划(2014-2020年)》对常规燃煤发电机组排放标准要求更加严格[1]。严峻的环保压力,加快了燃煤电厂烟气脱硝技术的普及。燃煤电厂超低排放限值的颁布,也进一步加快了烟气脱硝技术的升级步伐[2]。目前的低氮燃烧技术和烟气脱硝技术也在持续地进行创新发展,全负荷脱硝、脱硝系统提效和低温催化剂等新技术也不断得到推广使用,脱硝系统的工艺运行水平稳步提升[3]。

对于燃煤机组氮氧化物的排放控制,目前国内采用最多的是选择性催化还原技术(SCR)。虽然在机组正常运行情况下,脱硝系统超低排放改造能够达到环保要求,但在机组启动过程中无法获得稳定的NOx脱除效率,NOx排放量无法满足排放标准。这是由于SCR技术采用的催化剂受烟气温度条件限制,在脱硝系统入口烟气温度较低的情况下,催化剂表面发生副反应,NH3和SO3、H2O反应生成(NH4)2SO4或NH4HSO4,减少了NH3与NOx的反应,反应产物会吸附在催化剂表面,堵塞催化剂的通道和微孔,使催化剂活性降低,NH3逃逸增大[4-6]。同时反应生成的NH4HSO4也会污染空气预热器及电除尘器,造成空气预热器的堵塞和电除尘极板的积灰。文章对某电厂2×600 MW机组启动过程减少NOx排放的环保策略进行研究分析,提出解决和优化的方法,并在实践中加以验证。

1 机组概况

简要介绍2×600 MW燃煤空冷发电机组的概况。锅炉由北京巴威公司按照美国巴威公司的RBC系列的锅炉技术标准设计制造,为B&WB-2080/17.5-M型亚临界压力、一次中间再热、单炉膛平衡通风、自然循环汽包锅炉。设计燃煤是白音华煤矿生产的老年褐煤。制粉系统采用的是正压直吹式中速磨煤机。燃烧方式是前后墙对冲燃烧,并配置巴威标准的低NOx双调风旋流燃烧器。尾部设置了分烟道,采用挡板来分配烟气从而调节再热器的出口蒸汽温度。烟气脱硝系统采用选择性催化还原法脱硝系统(SCR),在锅炉最大连续蒸发量、燃用设计煤质、处理100%烟气量的条件下,脱硝的效率≥80%,SCR按2+1层布置考虑。脱硝系统按入口NOx浓度450 mg/m3(6%O2干基,标态)、处理100%烟气量、最终NOx排放浓度90 mg/m3(6%O2干基,标态)进行设计。

2 存在问题分析

该电厂2套机组在启动过程中经常出现NOx超标,持续时间约60 min。这主要是由于:

(1)锅炉启动过程中,燃煤量较少、锅炉汽温水平较低等导致脱硝系统进口的烟气温度低于系统正常的投运温度,影响SCR系统的投运率和NOx排放合格率;

(2)机组启动阶段,风煤比与正常运行工况相比大得多,炉膛内的氧化性气氛增强,NOx生成量增多;

(3)SCR系统热解炉电加热器实际运行功率小于设计功率,热解炉出口温度低,尿素热解受到限制。为了防止热解炉跳闸,需减少尿素喷量,此时尿素分解产生的参与脱硝反应的NH3减少,脱硝效率低,使得脱硝出口排放不能满足环保排放要求。

对于机组启动时脱硝系统入口烟温低的问题,需要根据启动时机组本身的相关特点进行相应的试验优化。

3 控制NOx排放超标的措施

3.1 提高锅炉给水温度

采用排放锅炉内已有的炉水,对锅炉进行换水,提高除氧器水温,可以使炉水的水质提前达标,也可以提高给水温度,进而提高排烟温度。

在启动过程中,锅炉要经过冷、热态清洗,使水质满足要求。热态清洗时,锅炉燃烧系统要进行点火来加热清洗水,这个过程花费的时间较长。对锅炉换水,提高锅炉给水的平均温度,并利用辅汽对除氧器中的水进行加热,这使得省煤器金属壁温提升,相当于对锅炉进行整体的预热,使锅炉处于“热风热炉”的环境,提高了排烟温度。锅炉的送风经过空气预热器加热,温度升高,明显地改善了炉膛内的燃烧环境,并极大地提升了机组启动阶段的安全性。

3.2 增加前烟道烟气流量

机组的高低压旁路有开度时,逐渐开大再热器侧调温挡板,根据温升速率提高再热汽温。

在启动过程中,调大高低压旁路的开度,高压旁路将部分主蒸汽流量分流,减少进入再热器的工质流量。对于采用双烟道型式的锅炉,同时配合开大再热器侧烟气调温挡板开度,维持再热器流量满足运行要求的情况下,减少工质吸热,增加再热器侧烟气流量,提高SCR入口烟温以满足催化剂所需的温度。此时虽然后烟道烟温有所下降,但总体烟温随着前烟道烟温即再热器侧烟道烟温的升高而升高。

SCR系统进口处的烟气由两部分混合而成,分别是锅炉尾部烟道烟气挡板前的再热器出口的烟气和锅炉尾部烟道烟气挡板后过热器出口烟气。在汽轮机未进行冲转以前,高压旁路调节阀后的蒸汽温度决定了再热器进口蒸汽温度,一般高于300 ℃,但此时,省煤器入口处的给水温度仅为220 ℃左右。再热器出口处的烟气温度约为330 ℃,明显高于省煤器出口处的烟气温度(约为260 ℃),所以在锅炉的启动过程中,应保持锅炉尾部烟道的再热器侧(前烟道)烟气调节挡板的开度在较大水平,提高前烟道出口的烟气流量。第一,前烟道通过的烟气流量增加,而前烟道烟气换热量较少,从而提高前后烟道烟气混合后的温度;第二,在再热器蒸汽的流量没有变化的情况下,增加了通过前烟道的烟气流量,该部分再热蒸汽的换热量变化不大,从而提高了前烟道出口烟气温度,前后烟道的烟气混合后,整体的混合烟气温度也得到提升。所以,在机组启动过程中,为了提早投运锅炉脱硝系统,建议将尾部烟道前侧(即再热器侧)的烟气调节挡板开度调整到100%,然后利用再热蒸汽事故减温水来调节再热汽温。

当汽温、汽压达到机组冲转参数时对汽轮机进行冲转暖机。暖机过程中,在汽轮机涨差允许的情况下逐渐提高主汽温和再热汽温,逐渐开大再热器侧调温挡板,关小过热器侧调温挡板,过热器侧调温挡板关至20%时则不进一步关小。在暖机开始时投入热解炉电加热器,使热解炉温度提前满足尿素热解要求的温度,同时也可以提高催化剂层烟气温度。

3.3 提前启动磨煤机

提前启动位于第二层燃烧器位置上的B磨煤机。通过控制炉膛火焰中心位置,并配合挡板开度调温手段,以满足机组在启动过程的烟温需求。实际运行表明,火焰中心位置过高或过低都会影响机组的运行,火焰中心过高会使屏式过热器部分管壁超温,威胁机组的安全性;而火焰中心位置过低会使进入脱硝反应区的烟温过低,达不到催化剂反应所需的温度,影响脱硝系统的投运。通过试验,认为提前启动B磨煤机可满足火焰中心的高度要求。

3.4 其他措施

B磨煤机启动后根据脱硝出口温度情况逐渐投入尿素喷枪,根据热解炉出口温度和氨逃逸情况调节喷枪流量,尽量降低排放值。

并网前调整脱硝出口NOx排放值小于100 mg/m3,并网前30 min投入脱硝运行。

并网后适当降低锅炉氧量,根据汽机涨差情况适当提高加负荷速度。

3.5 优化效果

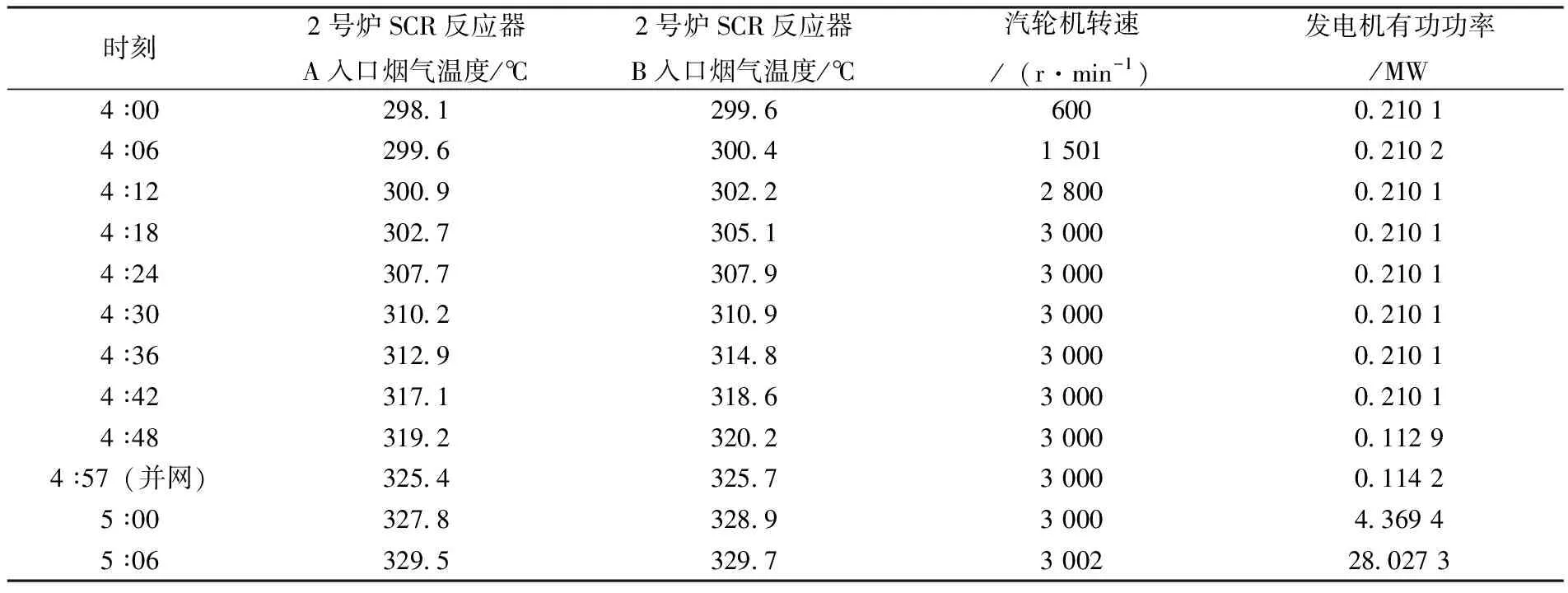

针对启动过程脱硝系统不能投运的现象,采用提高给水温度、增加前烟道烟气流量、提前启动磨煤机和降低空气系数等措施,对机组在启动过程进行相应优化调整,成功实现在启动过程进行脱硝系统的投运。在机组并网以前,SCR的A、B侧出口烟气温度基本保持在300~330 ℃之间(具体数据见表1和表2),满足催化剂要求的最低温度(300 ℃),保证了在启动过程中脱硝系统的投运。

4 结论

(1)在启动过程提前加热给水,使锅炉整体达到“热风热炉”的效果,有效地提高了省煤器出口烟温;配合高低压旁路对主汽流量和再热汽流量实现精准控制,并结合烟气挡板的开度,有效控制了工质的吸热量,提高了省煤器出口烟温。

表1 1号机组运行数据表

表2 2号机组运行数据表

(2)在启动后,控制空气系数,减少热力型NOx生成。提前启动B磨煤机,使锅炉火焰中心高度维持在恰当的位置,保证了机组的安全性和SCR反应所需要的烟温。

(3)实现了非改造手段达到启动过程投脱硝的目的,避免了机组结构的改动,缓解了燃煤机组低负荷不能投脱硝的问题。